Двутавр № 30Б2 имеет момент сопротивления  .

.

Для выполнения чертежей из ГОСТ 26020-83также выбираются все необходимые геометрические размеры.

Расчет кольцевой балки настила

В результате расчета необходимо определить размер швеллера – поперечного сечения балки настила. Наиболее нагруженной является самая длинная балка настила, при условии равномерной нагрузки на крышу.

Находим балку, наиболее удаленную от центра (рис. 4.26). Ее длину определяем по формуле

,

,

где  – радиус наибольшего кольца балок настила;

– радиус наибольшего кольца балок настила;

– число главных балок.

– число главных балок.

Рис. 4.26. Радиально-кольцевая конструкция сферической крыши:

1 – центральный щит; 2 – главная балка; 3 – балки настила; 4 – настил

Конструкция балки настила показана на рис. 4.27, а на рис. 4.28 – ее расчетная схема. Для определения максимального изгибающего момента необходимо определить интенсивность распределенной нагрузки:

,

,

где  – радиальное расстояние между балками настила.

– радиальное расстояние между балками настила.

Рис. 4.27. Конструкция соединения балки настила с главными балками:

1 – двутавровая главная балка; 2 – настил; 3 – швеллер – балка настила;

4 – монтажный угловой шов; 5 – заводской угловой шов;

6 – отверстие под монтажный болт; 7 – фасонка

Рис. 4.28. Расчетная схема балки настила

Для выбранной расчетной схемы определяем наибольший изгибающий момент:

.

.

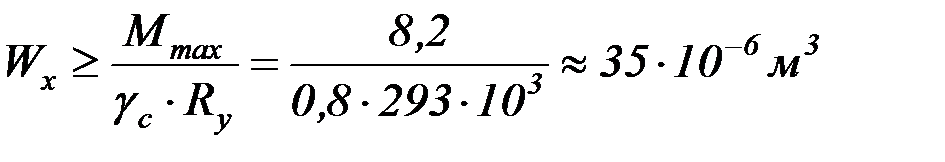

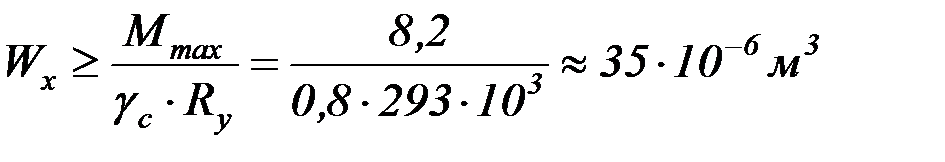

Размер поперечного сечения швеллера определяем из условия

.

.

.

.

.

.

Швеллер выбираем по ГОСТ 8240:  .

.

Расчет настила сферической крыши

Расчет настила производим по известному решению для прямоугольной пластины, шарнирно опертой по краям. Расчетная схема показана на рис. 4.29.

Рис. 4.29. Расчетная схема настила

При определении давления от собственного веса настила предварительно задаемся толщиной листа настила

.

.

Определяем давление на пластину:

.

.

Размеры  и

и  выбираются для наибольшей пластины:

выбираются для наибольшей пластины:

;

;  .

.

Наибольший изгибающий момент

, (4.78)

, (4.78)

прогиб в центре пластины

, (4.79)

, (4.79)

где  – коэффициенты, выбираемые по табл. 4.16 в зависимости от соотношения размеров пластины.

– коэффициенты, выбираемые по табл. 4.16 в зависимости от соотношения размеров пластины.

Таблица 4.16

Коэффициенты для расчета прямоугольной пластины

| 1,0

| 1,2

| 1,4

| 1,6

| 1,8

| 2,0

|

| 0,0433

| 0,0616

| 0,0770

| 0,0906

| 0,1017

| 0,1106

|

| 0,0479

| 0,0626

| 0,0753

| 0,0862

| 0,0948

| 0,1017

|

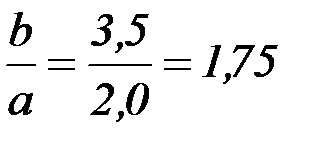

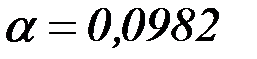

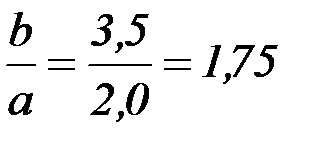

Для выбранного отношения размеров пластины  по таблице выбираем

по таблице выбираем  и

и  .

.

Изгибающий момент

.

.

Из условия

получаем

.

.

Принимаем толщину настила  .

.

Максимальный прогиб настила

.

.

ОБОРУДОВАНИЕ РЕЗЕРВУАРОВ

Согласно РД 153-39.4-078-01 «Правила технической эксплуатации резервуаров магистральных нефтепроводов и нефтебаз» приведен перечень оборудования и конструктивных элементов, устанавливаемых на резервуарах (табл. 5.1).

Таблица 5.1

Оборудование резервуаров

| Наименование оборудования

| Наличие в резервуаре

|

| РВС

| РВСП

| РВСПК

|

| Дыхательный клапан

| +

|

|

|

| Предохранительный клапан

| +

|

|

|

| Вентиляционный патрубок

|

| +

| +

|

| Огневой предохранитель

| +

| +

| +

|

| Приемораздаточный патрубок

| +

| +

| +

|

| Пеногенератор

| +

| +

| +

|

| Система подслойного пожаротушения

| +

| +

| +

|

| Компенсирующая система

приемораздаточных патрубков

| +

| +

| +

|

| Пробоотборник

| +

| +

| +

|

| Водоспуск с плавающей крышей

|

|

| +

|

| Система орошения резервуара

| +

| +

| +

|

| Кран сифонный

| +

| +

| +

|

| Система размыва осадка

| +

| +

| +

|

| Люки

| +

| +

| +

|

| Уровнемер

| +

| +

| +

|

| Приборы контроля, сигнализации, защиты

| +

| +

| +

|

Дыхательные клапаны

Дыхательные клапаны предназначены для герметизации газового пространства резервуаров и регулирования давления в заданных пределах с целью сокращения потерь от испарения нефтепродуктов. Также дыхательные клапаны позволяют защитить резервуар от проникновения пыли, песка, грязи, уменьшить загрязнение окружающей среды и т.д.

Рис. 5.1. Дыхательный клапан типа КДС

По устойчивости к воздействию климатических факторов внешней среды дыхательные клапаны изготовляются в исполнениях У (умеренный климат) и УХЛ (холодный климат с нижним пределом температуры эксплуатации до –60 °С). Для сложных условий Сибири и Крайнего Севера дыхательный клапан изготавливается со специальным тефлоновым покрытием.Существуют дыхательные клапаны различных типов: клапан КДС (рис. 5.1), клапан КДМ, клапан СМДК.

Принцип действия дыхательного клапана типа КДС

Штампосварной корпус клапана КДС-1500 выполнен в виде четырехугольного бункера, на боковых поверхностях которого выкатаны седла для вакуумных затворов. Затвор вакуума состоит из тарелки вакуума, прикрывающей седло вакуума в корпусе, и кронштейна с фторопластовым хлястиком, которые крепятся к корпусу и ограничивают смещение тарелки относительно седла.

Герметичное соединение «затвор – седло» предотвращает поступление воздуха в резервуар. Горловина клапана КДС-1500 заканчивается седлом, на котором устанавливается тарелка давления, а на верхней части корпуса КДС-1500 раскатаны два седла давления, предназначенные для выхода паровоздушной смеси из резервуара. Контактирующие поверхности тарелок и седел покрыты фторопластовой пленкой, препятствующей примерзанию сопрягающихся поверхностей. Клапаны КДС-1500 устанавливаются на резервуар крепежным фланцем или переходником. На крепежный фланец (переходник) устанавливается кассета огневого предохранителя.

Для защиты от прямого воздействия атмосферных осадков и ветра клапан КДС-1500 имеет крышку и четыре воздуховода для вакуумных затворов. При «вдохе» резервуара в полости создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана КДС-1500 тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар.

При снижении вакуума ниже расчетного значения затвор закрывается и резервуар герметизируется. При «выдохе» резервуара в полости корпуса клапана КДС возникает избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелки вакуумных затворов к седлам и действует на тарелку затвора давления, стремясь поднять ее. При превышении избыточного давления в корпусе клапана КДС-1500 величины давления срабатывания тарелка давления открывается и происходит выпуск газа из резервуара в атмосферу. После снижения избыточного давления ниже расчетного значения тарелка возвращается в исходное положение (затвор закрывается).

Расчет пропускной способности дыхательных клапанов

Максимальный расход газов через дыхательный клапан в процессе «выдоха» находят из выражения

(5.1)

(5.1)

где  – наибольшее поступление жидкости в резервуар, м3/ч;

– наибольшее поступление жидкости в резервуар, м3/ч;

– увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч;

– увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч;

– увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч;

– увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч;

(5.2)

(5.2)

где  – коэффициент объемного расширения газа;

– коэффициент объемного расширения газа;

– скорость нагрева газового пространства (принимается равной

– скорость нагрева газового пространства (принимается равной

0,0013 К/с);

– максимальный объем газового пространства (принимается равным объему резервуара), м3;

– максимальный объем газового пространства (принимается равным объему резервуара), м3;

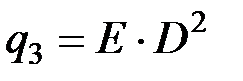

, (5.3)

, (5.3)

где Е – опытный коэффициент, зависящий от разности температур

( Т) закачиваемого нефтепродукта и газового пространства резервуара (табл. 5.2);

Т) закачиваемого нефтепродукта и газового пространства резервуара (табл. 5.2);

D – диаметр резервуара, м.

Таблица 5.2

| ΔТ

|

|

|

|

|

|

|

|

| Е, м/ч

| 0,074

| 0,089

| 0,31

| 0,47

| 0,81

| 1,18

| 1,62

|

При работе резервуара на вакуум расход поступающего через клапан воздуха при «вдохе»

(5.4)

(5.4)

где  – расход жидкости из резервуара, м3/ч;

– расход жидкости из резервуара, м3/ч;

– уменьшение объема газа в связи с охлаждением, м3/ч.

– уменьшение объема газа в связи с охлаждением, м3/ч.

(5.5)

(5.5)

где  – скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с).

– скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с).

Для упрощения расчетов дыхательных клапанов можно использовать следующие формулы [18]. Суммарная пропускная способность для дыхательного клапана в процессе «выдоха» определяется выражением

, (5.6)

, (5.6)

где  – расход закачиваемого нефтепродукта, м3/ ч;

– расход закачиваемого нефтепродукта, м3/ ч;

час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха;

час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха;

VР – геометрический объем резервуара, м3.

При откачке нефтепродукта из резервуара или снижении температуры окружающего воздуха давление в резервуаре становится меньше атмосферного и резервуар сжимается. Для устранения этого отрицательного явления в дыхательных клапанах устанавливают клапан, который открывается при разрежении, например, 200 Па. Это явление называют

«вдохом». При возникновении разрежения в резервуаре клапан открывается и должен обеспечить поступление необходимого атмосферного воздуха, м3/ч.

Суммарную пропускную способность клапана вакуумметрического давления находят из выражения

(5.7)

(5.7)

где QОТ – расход откачиваемого нефтепродукта, м3/ч;

k2 = 0, 22 час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от понижения температуры окружающего воздуха.

Окончательный расчет дыхательного клапана завершается определением его проходного сечения F по формуле

, (5.8)

, (5.8)

где  – допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с).

– допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с).

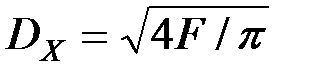

Определив площадь проходного сечения, находим его характерный диаметр из выражения

. (5.9)

. (5.9)

В табл. 5.3 приведены характеристики дыхательных клапанов, применяемых в резервуарах. Давление открытия прямого дыхательного клапана, работающего на «выдох», составляет, например, 2000 Па, обратного, работающего на «вдох», – 200 Па [53].

Основной характеристикой дыхательного клапана является внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества паров нефтепродукта при рабочих параметрах эксплуатации (давление, температура, скорость).

Таблица 5.3

Техническая характеристика дыхательных клапанов

| Дыхательный

клапан

| Характерный

диаметр, мм

| Пропускная

cпособность, м3/ч

| Типы резервуара

|

| КД - 100

|

|

| РВС-100, 200, 300

|

| КД - 150

|

|

| РВС-400, 700, 1000

|

| КД - 250

|

|

| РВС-5000

|

| НКДМ - 350

|

|

| РВС-10000

|

Характерным диаметром называют внутренний диаметр присоединяемого дыхательного клапана к резервуару. Характерные диаметры должны соответствовать ряду условных проходов (СТ СЭВ 254 – 76):

50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500 мм.

5.2. Оборудование для подогрева нефти

и нефтепродуктов в резервуарах

Если светлые нефтепродукты (бензин, керосин) легко транспортируются по трубопроводам в любое время года и операции с ними не вызывают особых затруднений, то операции с темными нефтепродуктами (мазутом, смазочными маслами) вызывают значительные трудности. Объясняется это тем, что темные нефтепродукты при понижении температуры воздуха становятся более вязкими, теряют текучесть и их транспортирование без подогрева становится невозможным.

В табл. 5.4 показано изменение вязкости от температуры для бензина марки Аи-95 и минерального моторного масла М-63 10 Г.

Таблица 5.4

Изменение кинематической вязкости нефтепродуктов

от температуры

| Нефтепродукт,

вязкость, мм2/с

| Температура, оС

|

| +20

| +10

|

| -10

| -20

|

| Бензин

| 0,5

| 0,6

| 0,7

| 0,8

| 0,9

| |

| Моторное масло

|

|

|

|

|

| |

Из анализа табл. 5.4 следует, что вязкость бензина практически не зависит от температуры, а вязкость масла резко возрастает с понижением температуры и при низких температурах оно нуждается в подогреве.

Подогрев осуществляется при хранении, транспортировке, приёмных и раздаточных операциях.

Подогрев высоковязких и легкозастывающих нефтепродуктов следует производить до температуры, обеспечивающей его кинематическую вязкость не более 600 мм2/с (сСт).

Температура подогрева мазутов не должна превышать 90 оС, а для масел – 60 оС.

Температура подогрева должна быть ниже температуры вспышки паров нефтепродукта в закрытом тигле не менее чем на 25 оС.

В качестве теплоносителя следует использовать водяной насыщенный пар или перегретую воду. При соблюдении пожарной безопасности возможно применение электроподогрева.

Для подогрева нефтепродуктов применяют различные теплоносители: водяной пар, горячую воду, горячие газы и нефтепродукты, электроэнергию. Наиболее часто применяют водяной пар, обладающий высоким теплосодержанием и теплоотдачей, легко транспортируемый и не представляющий пожарной опасности. Обычно используют насыщенный пар давлением 0,3–0,4 МПа, обеспечивая нагрев нефтепродукта до 80–90 °С.

Горячую воду применяют в тех случаях, когда ее имеется в большом количестве, так как теплосодержание воды в 5–6 раз меньше теплосодержания насыщенного пара.

Горячие газы имеют ограниченное применение, так как они отличаются малой теплоемкостью, низким коэффициентом теплоотдачи, а также трудно организовать их сбор; используются лишь при разогреве нефтепродуктов в автоцистернах и в трубчатых подогревателях на НПЗ.

Электроэнергия – один из эффективных теплоносителей, однако при использовании электронагревательных устройств необходимо соблюдать противопожарные требования. Обнаженная электрическая грелка с накаленной проволокой способна вызвать воспламенение паров нефтепродуктов. В этой связи электроподогрев применяется для нефтепродуктов с высокой температурой вспышки и главным образом для масел перед сливом их из вагонов-цистерн.

Существует несколько способов подогрева водяным паром: разогрев острым паром, трубчатыми подогревателями и циркуляционный подогрев.

Подогрев острым (открытым) паром заключается в подаче насыщенного пара непосредственно в нефтепродукт, где он конденсируется, сообщая нефтепродукту необходимое тепло. Этот способ применяют в основном для разогрева топочного мазута при сливе из железнодорожных цистерн. Недостаток данного способа – необходимость удаления в дальнейшем воды из обводнённого нефтепродукта.

Подогрев трубчатыми подогревателями заключается в передаче тепла от пара к нагреваемому продукту через стенки подогревателя. Здесь исключается непосредственный контакт теплоносителя с нефтепродуктом. Пар, поступая в трубчатый подогреватель, отдает тепло нефтепродукту через стенку подогревателя, а сконденсировавшийся пар отводится наружу, благодаря чему исключается обводнение нефтепродукта.

Циркуляционный подогрев основан на разогреве нефтепродукта тем же нефтепродуктом, но предварительно подогретым в теплообменниках. Циркуляционный подогрев применяют в основном при обслуживании крупных резервуарных парков, а также железнодорожных цистерн.

Конструкции подогревателей

По конструкции подогреватели в зависимости от назначения делятся на подогреватели при сливе нефтепродуктов из ёмкостей, подогреватели при хранении в резервуарах и подогреватели трубопроводов.

Подогреватели при сливе нефтепродуктов различаются по способу подогрева и типу транспортной емкости.

Для подогрева в железнодорожных цистернах применяют следующие подогреватели:

1) подогреватели острым паром. По конструкции они представляют собой перфорированные трубчатые шланги, помещенные в толщу жидкости, пар поступает через отверстия в шлангах. Используются только для разогрева мазута, допускающего частичное обводнение;

2) подогреватели глухим паром. Подразделяются на переносные и стационарные. Переносные помещают в цистерну только на время разогрева, а по окончании их извлекают (рис. 5.1). Стационарные находятся внутри цистерны постоянно (рис. 5.2). Подогреватели изготавливают из дюралюминиевых труб; состоят из трех секций, помещаемых в цистерну поочередно.

На рис. 5.2 показана цистерна с подогревателем нефтепродукта паром. Паровой подогреватель состоит из трех секций змеевиков – центральной 1 и двух боковых 2. В цистерну опускается вначале центральная секция, а затем заводятся боковые секции.

Рис. 5.2. Паровой змеевиковый подогреватель

Электрический подогрев применяют для снижения вязкости темных нефтепродуктов (мазута, масел). Общая мощность электронагревателей достигает 50 – 70 кВт.

Расчет электрических нагревателей сводится к определению его мощности:

Р = U∙I, (5.10)

где U – напряжение сети, В;

I – сила тока, А.

Время нагрева нефтепродукта в секундах определяется из выражения

, (5.11)

, (5.11)

где  – количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры

– количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры  . Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К).

. Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К).

Величину тока I находят из выражения (5.10), а сопротивление нагревательного элемента R определяют из выражения U / I.

В табл. 5.5 приведены характеристики ряда нагревательных элементов, используемых для нагрева мазута малых объемов.

Таблица 5.5

Характеристики электронагревательных элементов

| Условное

обозначение

| Шифр

| Мощность, кВт

| Длина,

мм

| Ширина, мм

|

| 42А 13/1 P 220

| ТЭН-44

|

|

|

|

| 78А 13 / 2.5 Р 220

| ТЭН-62

| 2,5

|

|

|

| 100А 13/ 3,5 Р 220

| ТЭН-82

| 3,5

|

|

|

| 120А 13 /4 Р 220

| ТЭН-100

|

|

|

|

Для безопасного обслуживания аппаратуру и оборудование (распределительные щиты, котел цистерны, железнодорожные пути) надежно заземляют. Электроэнергия включается только после полного погружения электрогрелки в жидкость. Слив производят после окончания подогрева, выключения электроэнергии и удаления грелки из цистерны, так как при включенной электрогрелке может воспламениться нефтепродукт.

Подогреватели в резервуарах выполняются в виде различных конструктивных форм – змеевиковых и секционных из трубчатых элементов. Для лучшего подогрева их размещают по всему поперечному сечению резервуара. Наиболее часто применяют подогреватели, собираемые из отдельных унифицированных секций (рис. 5.3).

Подогревательные элементы (ПЭ) стандартизированы по размерам, что облегчает их подбор при известной площади нагрева. В табл. 5.6 указаны типы ПЭ и их поверхность нагрева.

Таблица 5.6

Типы нагревателей

| Тип

| ПЭ-1

| ПЭ-2

| ПЭ-3

| ПЭ-4

| ПЭ-5

| ПЭ-6

|

| Поверхность нагрева, м2

| 1,7

| 2,06

| 2,42

| 3,14

| 3,86

| 4,58

|

Наряду с общим подогревом всего нефтепродукта применяют и так называемый местный подогрев. Местные подогреватели следует располагать поблизости от приемных и раздаточных устройств.

Рис. 5.3. Компоновка секционных подогревателей

в резервуаре объёмом 5000 м3

При циркуляционном методе подогрева нефтепродукт собирается из нижней части резервуара и насосом прокачивается через внешний подогреватель-теплообменник. В этом случае внутри резервуара устанавливаются кольцевой подающий трубопровод и местный подогреватель у заборной трубы. Теплообменники располагают индивидуально у каждого резервуара.

В качестве электрических подогревателей применяют гибкие нагревательные элементы в виде отдельных блоков. Они представляют собой эластичную ленту, состоящую из медных и нихромовых проволок, сплетенных стеклонитью (рис. 5.4). Для придания влагостойкости ленту покрывают кремнеорганической резиной, которая служит также защитной электроизоляционной оболочкой. Ленту закрепляют на трубопроводе и покрывают снаружи слоем тепловой изоляции. Длина ленты зависит от количества последовательно соединенных блоков. Лента снабжена штепсельным разъемом для быстрого подключения к сети.

Рис. 5.4. Электронагревательная гибкая лента ЭНГЛ-180:

1 – штепсельный разъем; 2 – концевая заделка; 3 – герметизирующая оболочка

из кремнеорганической резины; 4 – стекловолоконная основа;

5 – нагревательные нихромовые жилы; 6 – токоведущие провода

На рис. 5.5 показана схема подогрева стального резервуара при помощи гибких нагревательных элементов [18]. Данная схема применяется в основном для поддержания постоянной температуры нефтепродукта при снижении температуры окружающей среды.

Рис. 5.5. Устройство для электроподогрева стальных резервуаров:

1 – корпус резервуара; 2 – гибкий ленточный подогреватель;

3 – стальной уголок с изоляцией; 4 – контактные пластины; 5 – трансформатор

При расчете подогревателей определяют поверхность теплообмена, расход теплоносителя и конструктивные размеры подогревателей. Для этого необходимо знать начальную и конечную температуру подогрева нефтепродукта, его массу или расход.

Оптимальная температура нефтепродукта должна находиться между температурой застывания и температурой вспышки и отвечать условиям наименьшего расхода энергии на подогрев.

Общее количество теплоты, необходимое для разогрева нефтепродукта, определяют по формуле

(5.12)

(5.12)

где  – теплота, необходимая для разогрева всей массы нефтепродукта М от начальной

– теплота, необходимая для разогрева всей массы нефтепродукта М от начальной  до конечной

до конечной  температуры;

температуры;

ср – удельная изобарная теплоемкость, Дж/(кг∙К);

– теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп;

– теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп;

х – скрытая теплота плавления парафина;

– тепловые потери в окружающую среду;

– тепловые потери в окружающую среду;

K – коэффициент теплопередачи от нефтепродукта в окружающую среду, Вт/(м2∙К);

F – поверхность охлаждения, м2;

– время разогрева;

– время разогрева;

– средняя температура нефтепродукта в резервуаре за время разогрева, °С;

– средняя температура нефтепродукта в резервуаре за время разогрева, °С;

– температура окружающей среды, °С.

– температура окружающей среды, °С.

Удельная массовая теплоемкость для нефтепродуктов лежит в пределах 1600–2500 Дж/(кг∙К). Для расчетов принимают среднее значение, равное 2100 Дж/(кг∙К).

В табл. 5.7 указаны температура плавления и необходимое значение теплоты для плавления 1 кг парафина.

Коэффициент теплопередачи K рассчитывают в зависимости от типа емкости, толщины стенок, изоляции, способов хранения (наземный, подземный), а также принимают по опытным или справочным данным. При расчетах коэффициент K для стенок наземных металлических резервуаров принимают равным 5–7 Вт/(м2∙К).

Таблица 5.7

Показатели качества парафинов

| Плотность

при 70 °С, кг/м3

| Температура плавления, °С

| Теплота плавления, кДж/кг

|

|

|

|

|

|

|

|

|

|

|

|

|

При расчете потерь теплоты через стенку резервуара за один час коэффициент теплопередачи Kч будет иметь единицу величины, кДж/(м2∙ч∙°С): для металлических неизолированных наземных резервуаров Kч = 25, для изолированных – 12,5, для подземных – 11,3.

Для наземных резервуаров температуру окружающей среды принимают равной температуре наружного воздуха, для подземных резервуаров – равной +5 °С.

Время разогрева и слива нефтепродукта, например мазутов марки

М-40 и М-100, зависит от температуры окружающей среды: в теплый период соответственно 3 и 4 ч, а в холодный период (с 15 сентября по 15 апреля), соответственно 6 и 10 ч.

Суммарное время разогрева и слива железнодорожной цистерны, заполненной нефтепродуктом, зависит от его кинематической вязкости, температуры застывания и приведено в табл. 5.8.

Таблица 5.8

Суммарное время на разогрев и слив вязких

и застывающих нефтепродуктов

| Группа

нефтепродукта

| Кинематическая вязкость при

323 К, мм2/с

| Температура застывания, К

| Время разогрева и слива груза, ч

|

|

| 36 – 117

| 258 – 273

|

|

|

| 118 – 190

| 274 – 288

|

|

|

| 199 – 305

| 289 – 303

|

|

|

| Свыше 305

| Свыше 303

|

|

Среднюю расчетную температуру нефтепродукта tcp определяют по формуле

при

при  (5.13)

(5.13)

где  и

и  – начальная и конечная температура нефтепродукта, °С;

– начальная и конечная температура нефтепродукта, °С;

– температура окружающей среды, °С.

– температура окружающей среды, °С.

Температура окружающей среды для наземных и полуподземных резервуаров

(5.14)

(5.14)

где  и

и  – температура грунта и воздуха, окружающих резервуар;

– температура грунта и воздуха, окружающих резервуар;

и

и  – поверхности резервуара, соприкасающиеся с грунтом и воздухом.

– поверхности резервуара, соприкасающиеся с грунтом и воздухом.

Тепловой поток необходим для разогрева всей массы нефтепродукта:

(5.15)

(5.15)

где  – расход тепла, затрачиваемый на потери тепла в окружающую среду;

– расход тепла, затрачиваемый на потери тепла в окружающую среду;

– время разогрева нефтепродукта.

– время разогрева нефтепродукта.

Поверхность нагрева трубчатых подогревателей определяют по формуле

или

или  (5.16)

(5.16)

где F – поверхность нагрева подогревателя м2;

Ф – тепловой поток, кДж/с;

– коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту;

– коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту;

ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор);

ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор);

и

и  – температура пара и конденсата, °С.

– температура пара и конденсата, °С.

Общую длину L трубы подогревателя при принятом диаметре d находим из выражения

(5.17)

(5.17)

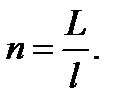

и соответственно число секций n при длине труб в секции l

(5.18)

(5.18)

Массовый расход m пара (кг/c) на подогрев нефтепродукта

(5.19)

(5.19)

где  и

и  – соответственно энтальпия пара и конденсата, кДж/кг.

– соответственно энтальпия пара и конденсата, кДж/кг.

Огнепреградители

Резервуары являются объектом повышенной пожарной опасности, поэтому они в обязательном порядке оснащаются огневыми предохранителями (рис. 5.6). В тех случаях, когда огневые предохранители не встроены в корпус клапанов, они устанавливаются между клапаном и монтажным патрубком резервуара. Принцип действия огневых предохранителей основан на том, что пламя или искра не способны проникнуть внутрь резервуара через отверстие малого сечения в условиях интенсивного кислорода.

Рис. 5.6. Огнепреградитель

Сифонный кран

Кран сифонный (КС) (рис. 5.7) является комплектующим изделием вертикальных цилиндрических резервуаров (РВС) для хранения и раздачи нефти и нефтепродуктов. Предназначен для спуска подтоварной воды из резервуаров.

Рис. 5.7. Сифонный кран

Краны выпускаются трех исполнений: КС-50, КС-80 и КС-80СС. Кран КС-80СС выпускается для резервуаров с защитной стенкой.

Краны предназначены для эксплуатации в условиях района с умеренным, холодным и тропическим климатом. Климатическое исполнение У, УХЛ и Т категории размещения 1 по ГОСТ15150-68.

Пример условного обозначения крана сифонного с условным проходом 50 мм для поставки внутри страны и на экспорт в страны с умеренным климатом: КС-50 ТУ 3689-029-79167039-2006.

Кран состоит из крана проходного муфтового или задвижки клиновой, устанавливаемых на горизонтальном конце изогнутого патрубка, ручки для поворота патрубка в нужное положение, фланцев, привариваемых к наружным стенкам резервуара с предварительно вырезанным отверстием диаметром d в резервуаре.

Вентиляционный патрубок

Патрубок вентиляционный (ПВ) (рис. 5.8) является комплектующим изделием вертикальных цилиндрических резервуаров для хранения нефти, нефтепродуктов, масел и др. Выпускается шести типоразмеров: ПВ-150, ПВ-200, ПВ-250, ПВ-300, ПВ-350, ПВ-500. Предназначен для обеспечения приемораздаточных операций, вентиляции и исключения попадания посторонних предметов внутрь резервуаров с нефтепродуктами.

Рис. 5.8. Патрубки вентиляционные

Варианты климатических исполнений – для умеренного и холодного, умеренного или тропического климата, категория размещения 1 по ГОСТ15150-69. Патрубок вентиляционный состоит из трубы, в верхней части которой расположены окна, закрытые сеткой, закреплённой на трубе хомутами. Нижняя часть трубы заканчивается фланцем, предназначенным для закрепления его на монтажном патрубке резервуара.

Для защиты от прямого воздействия атмосферных осадков и механических повреждений сетки на трубе установлен колпак, закреплённый болтами. Установка патрубка на резервуар должна производиться на монтажный патрубок резервуара посредством болтового соединения.

Размеры условного прохода патрубков должны выбираться в зависимости от производительности насосов откачки-закачки продукта.

Хлопуша

Хлопуша (ХП) (рис. 5.9.) предназначена для предотвращения потерь нефти и нефтепродуктов из резервуара в случаях разрыва технологических трубопроводов или выхода из строя запорных устройств.

Рис. 5.9. Хлопуша

Хлопуша монтируется на фланце приемораздаточного патрубка внутри резервуара.

По устойчивости к воздействию климатических факторов внешней среды хлопуши изготавливаются в исполнении У, УХЛ и Т, категории размещения 1 по ГОСТ 15150-69, а также в химически стойком исполнении из нержавеющей стали.

Условное обозначение хлопушки при заказе:

ХП 150-В УХЛ, где ХП – хлопуша; 150 – условный проход, мм;

В – исполнение корпуса и крышек; УХЛ – климатическое исполнение.

Хлопуши в зависимости от величины условного прохода изготавливаются:

– без перепуска – Ду 80, Ду 100;

– с перепуском – Ду 150, 200, 250, 400, 500, 600.

Хлопуши в зависимости от материала и конструкции корпуса и крышки изготавливаются следующих исполнений:

– А – корпус, крышки основная и перепускная чугунные без наплавки на уплотнительных поверхностях;

– Б – корпус чугунный, крышки основная и перепускная стальные с латунной наплавкой на уплотнительных поверхностях;

– В – корпус и крышки из углеродистой стали с латунной наплавкой на уплотнительных поверхностях;

– ВН – корпус и крышки из нержавеющей стали с медной наплавкой на уплотнительных поверхностях.

Механизм управления хлопушой (боковой) (рис. 5.10.) устанавливается на стенке РВС и предназначен для открывания крышек хлопушек (перепускной и основной) и фиксации их в открытом положении.

|

|

|

.

. ,

, – радиус наибольшего кольца балок настила;

– радиус наибольшего кольца балок настила; – число главных балок.

– число главных балок.

,

, – радиальное расстояние между балками настила.

– радиальное расстояние между балками настила.

.

. .

. .

. .

. .

.

.

. .

. и

и  выбираются для наибольшей пластины:

выбираются для наибольшей пластины: ;

;  .

. , (4.78)

, (4.78) , (4.79)

, (4.79) – коэффициенты, выбираемые по табл. 4.16 в зависимости от соотношения размеров пластины.

– коэффициенты, выбираемые по табл. 4.16 в зависимости от соотношения размеров пластины.

по таблице выбираем

по таблице выбираем  и

и  .

. .

.

.

. .

. .

.

(5.1)

(5.1) – наибольшее поступление жидкости в резервуар, м3/ч;

– наибольшее поступление жидкости в резервуар, м3/ч; – увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч;

– увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч; – увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч;

– увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч; (5.2)

(5.2) – коэффициент объемного расширения газа;

– коэффициент объемного расширения газа; – скорость нагрева газового пространства (принимается равной

– скорость нагрева газового пространства (принимается равной  – максимальный объем газового пространства (принимается равным объему резервуара), м3;

– максимальный объем газового пространства (принимается равным объему резервуара), м3; , (5.3)

, (5.3) Т) закачиваемого нефтепродукта и газового пространства резервуара (табл. 5.2);

Т) закачиваемого нефтепродукта и газового пространства резервуара (табл. 5.2); (5.4)

(5.4) – расход жидкости из резервуара, м3/ч;

– расход жидкости из резервуара, м3/ч; – уменьшение объема газа в связи с охлаждением, м3/ч.

– уменьшение объема газа в связи с охлаждением, м3/ч. (5.5)

(5.5) – скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с).

– скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с). , (5.6)

, (5.6) – расход закачиваемого нефтепродукта, м3/ ч;

– расход закачиваемого нефтепродукта, м3/ ч; час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха;

час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха; (5.7)

(5.7) , (5.8)

, (5.8) – допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с).

– допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с). . (5.9)

. (5.9)

, (5.11)

, (5.11) – количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры

– количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры  . Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К).

. Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К).

(5.12)

(5.12) – теплота, необходимая для разогрева всей массы нефтепродукта М от начальной

– теплота, необходимая для разогрева всей массы нефтепродукта М от начальной  до конечной

до конечной  температуры;

температуры; – теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп;

– теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп; – тепловые потери в окружающую среду;

– тепловые потери в окружающую среду; – время разогрева;

– время разогрева; – средняя температура нефтепродукта в резервуаре за время разогрева, °С;

– средняя температура нефтепродукта в резервуаре за время разогрева, °С; – температура окружающей среды, °С.

– температура окружающей среды, °С. при

при  (5.13)

(5.13) и

и  – начальная и конечная температура нефтепродукта, °С;

– начальная и конечная температура нефтепродукта, °С; – температура окружающей среды, °С.

– температура окружающей среды, °С. (5.14)

(5.14) и

и  – температура грунта и воздуха, окружающих резервуар;

– температура грунта и воздуха, окружающих резервуар; и

и  – поверхности резервуара, соприкасающиеся с грунтом и воздухом.

– поверхности резервуара, соприкасающиеся с грунтом и воздухом. (5.15)

(5.15) – расход тепла, затрачиваемый на потери тепла в окружающую среду;

– расход тепла, затрачиваемый на потери тепла в окружающую среду; – время разогрева нефтепродукта.

– время разогрева нефтепродукта. или

или  (5.16)

(5.16) – коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту;

– коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту; ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор);

ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор); и

и  – температура пара и конденсата, °С.

– температура пара и конденсата, °С. (5.17)

(5.17) (5.18)

(5.18) (5.19)

(5.19) и

и  – соответственно энтальпия пара и конденсата, кДж/кг.

– соответственно энтальпия пара и конденсата, кДж/кг.