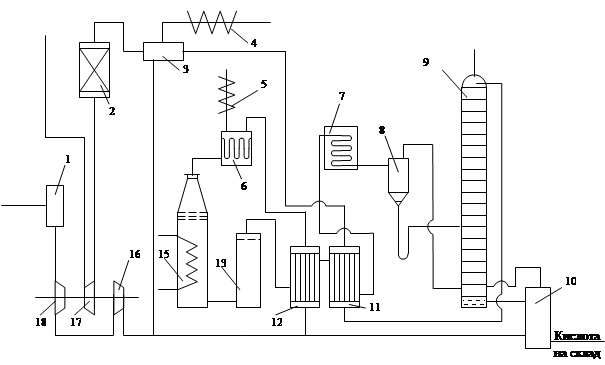

В 1960-ых годах разработан агрегат по производству азотной кислоты мощностью 120 тыс. т/год под давлением 0,716 МПа с использованием высокотемпературной каталитической очистки выхлопных газов, выпускающий продукцию в виде 53–58% -ной HNO3. Технологическая схема этого производства в упрощенном варианте представлена на рисунке 5.

Рис.5 Схема производства азотной кислоты под давлением 0,716 МПа с приводом компрессора от газовой турбины:

1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – подогреватель метана; 5 – подогреватель аммиака; 6 – смеситель аммиака и воздуха с пролитовым фильтром; 7 – холодильник-конденсатор; 8 – сепаратор; 9 – абсорбционная колонна; 10 – продувочная колонна; 11 – подогреватель отходящих газов; 12 – подогреватель воздуха; 13 – сосуд для окисления нитрозных газов; 14 – контактный аппарат; 15 – котел‑утилизатор; 16,18 – двухступенчатый турбокомпрессор; 17 – газовая турбина

Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре 1. Очищенный воздух сжимают двухступенчатым воздушным компрессором. В первой ступени 18 воздух сжимают до 0,35 МПа, при этом он нагревается до 165–175 ºС за счет адиабатического сжатия. После охлаждения воздух направляют на вторую ступень сжатия 16, где его давление возрастает до 0,716 МПа.

Основной поток воздуха после сжатия нагревают в подогревателе воздуха 12 до 250–270 ºС теплотой нитрозных газов и подают на смешение с аммиаком в смеситель 6.

Газообразный аммиак, полученный путем испарения ждкого аммиака, после очистки от влаги, масла и катализаторной пыли через подогреватель 5 при температуре 150 ºС также направляют в смеситель 6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очистки аммиачно-воздушную смесь с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию аммиака.

Конверсия аммиака протекает на платинородиевых сетках при температуре 870–900 ºС, причем степень конверсии составляет 96%. Нитрозные газы при 890–910 ºС поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за счет охлаждения нитрозных газов до 170 ºС происходит испарение химически очищенной деаэрированной воды, питающей котел-утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230 ºС, который выдается потребителю.

После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в котле-утилизаторе (до 40%). В окислителе 13 степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы нагреваются до 300–335 ºС. Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменнике 12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11, где происходит снижение их температуры до 150 ºС и нагрев выхлопных (хвостовых) газов до 110–125 ºС. Затем нитрозные газы направляют в холодильник-конденсатор 7, охлаждаемый оборотной водой. При этом конденсируются водяные пары и и образуется слабая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в адсорбционную колонну 9 на 6–7-ю тарелку, а нитрозные газы – под нижнюю тарелку абсорбционной колонны. Сверху в колонну подают охлажденный паровой конденсат. Образующаяся в верхней части колонны азотная кислота низкой концентрации перетекает на нижележащие тарелки. За счет поглощения оксидов азота концентрация кислоты постепенно увеличивается и на выходе достигает ~1%. Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухом из нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны 9.

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35 ºС проходят подогреватель 11, где нагреваются до 110–145 ºС и поступают в топочное устройство (камера сжигания 3 установки каталитической очитски. Здесь газы нагреваются до температуры 390–450 ºС за счет горения природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия с нанесенным на него палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 760 ºС. Очищенные газы поступают в газовую турбину 17 при температуре 690–700 ºС; энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомпрессора 18. Затем газы направляют в котел-утилизатор и экономайзер (на схеме не показаны) и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005–0,008%, содержание CO2 – 0,23%.

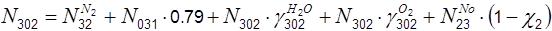

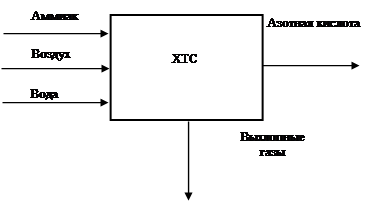

Расчет материального баланса ХТС.

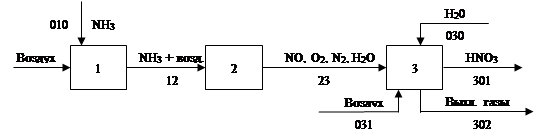

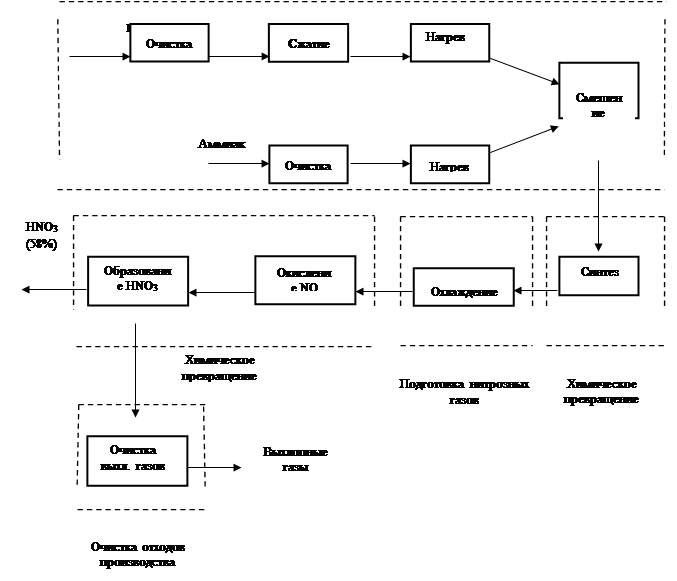

Блок-схема

Рис.2. Структурная блок-схема производства азотной кислоты:

1 – блок подготовки сырья; 2 – блок окисления аммиака; 3 – блок абсорбции нитрозных газов.

Таблица 1

Составы потоков

| № потока

| Индекс потока

| Ед. измер.

| Содержание компонентов

|

| NH3

| O2

| N2

| NO

| H2O

| HNO3

|

| 1

| 010

| кмоль

| 100%

|

|

|

|

|

|

| 2

| 011

| кмоль

|

| 21%

| 79%

|

|

|

|

| 3

| 12

| кмоль

| 10%

| 18,9%

| 71,1%

|

|

|

|

| 4

| 23

| кмоль

|

| Кмоль

| кмоль

| кмоль

| кмоль

|

|

| 5

| 030

| кмоль

|

|

|

|

| кмоль

|

|

| 6

| 031

| кмоль

|

| Кмоль

| кмоль

|

|

|

|

| 7

| 301

| кг

|

|

|

|

| 42%

| 58%

|

| 8

| 302

| кмоль

|

| 3,2%

| кмоль

| кмоль

| 2,7%

|

|

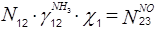

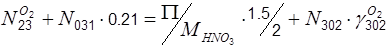

Уравнения материального баланса ХТС.

4NH3 + 5O2 = 4NO + 6H2O + Q

4NH3 + 3O2 =2N2 + 6H2O + Q

2NO + 1.5O2 + H2O = 2HNO3 + Q

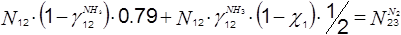

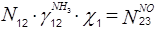

Уравнения для блока контактирования:

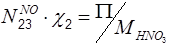

По оксиду азота:

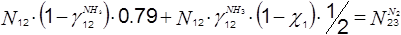

По азоту:

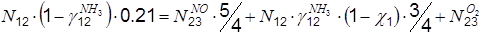

По кислороду:

По воде:

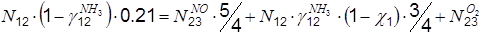

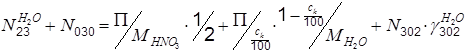

Уравнения для блока абсорбции:

По оксиду азота:

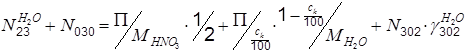

По воде:

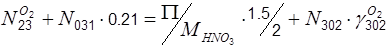

По кислороду:

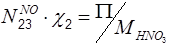

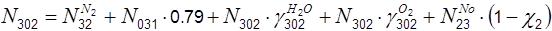

Уравнение для потока выхлопных газов:

Подготовка уравнений для решения на ЭВМ.

Таблица 2

Соответствие переменных потокам

| Наименование потока

| Условное обозначение

| xi

| Размерность

| Значение по расчету

|

| Аммиачно-воздушная смесь

| N12

| x1

| кмоль

| 415.33

|

| Оксид азота в потоке 23

| N23NO

| x2

| кмоль

| 40.29

|

| Азот в потоке 23

| N23N2

| x3

| кмоль

| 295.92

|

| Кислород в потоке 23

| N23O2

| x4

| кмоль

| 27. 20

|

| Вода в потоке 23

| N23Н2О

| x5

| кмоль

| 62.30

|

| Вода в блок 3

| N030

| х6

| кмоль

| 68. 19

|

| Выхлопные газы

| N302

| х7

| кмоль

| 373.07

|

| Воздух в блок 3

| N031

| х8

| кмоль

| 69.03

|

Таблица 3

Матрица коэффициентов

| № уравнения

| bi при xi

| Свободный член

|

| х1

| х2

| х3

| х4

| х5

| х6

| х7

| х8

|

| 1

| 0,079

| -1

| 0

| 0

| 0

| 0

| 0

| 0

| 0

|

| 2

| 0,713

| 0

| -1

| 0

| 0

| 0

| 0

| 0

| 0

|

| 3

| 0,187

| -1,25

| 0

| -1

| 0

| 0

| 0

| 0

| 0

|

| 4

| -0,15

| 0

| 0

| 0

| 1

| 0

| 0

| 0

| 0

|

| 5

| 0

| 1

| 0

| 0

| 0

| 0

| 0

| 0

| 40,286

|

| 6

| 0

| 0

| 0

| 0

| 1

| 1

| -0,027

| 0

| 120,416

|

| 7

| 0

| 0

| 0

| 1

| 0

| 0

| -0,032

| 0,21

| 29,762

|

| 8

| 0

| -0,015

| -1

| 0

| 0

| 0

| 0,941

| 0,79

| 0

|

Решаем систему с помощью электронных таблиц EXCEL матричным способом: умножая обратную матрицу на матрицу свободных членов.

Результаты расчета.

Таблица 4

Материальный баланс химико-технологической системы производства азотной кислоты на 2500 кг

| Введено

| Получено

| |

| Статья прихода

| Масса, кг

| %

| Статья расхода

| Масса, кг

| %

| |

|

| Аммиак

| 706,1

| 4,80

| 58% - ная азотная кислота:

| 4310,3

| 29,31

| |

| Воздух:

| 12771,1

| 86,85

| Азотная кислота

| 2500

| 17,00

| |

| Кислород

| 2975,8

| 20,24

| Вода

| 1810,3

| 12,31

| |

| Азот

| 9795,3

| 66,61

| Выхлопные газы:

| 10394,2

| 70,69

| |

| Вода

| 1227,4

| 8,35

| Оксид азота

| 18,1

| 0,12

| |

|

|

|

| Азот

| 9812,7

| 66,73

| |

|

|

|

| Кислород

| 382,0

| 2,60

| |

|

|

|

| Вода

| 181,3

| 1,23

| |

| Всего:

| 14704,5

| 100

| Всего:

| 14704,5

| 100

| |

Поточная диаграмма материального баланса

Масштаб: 1 см = кг