Токарная операция

Расчет режимов резания ведем по [5].

Обработка детали <<Шток >> ведется на токарно револьверном станке 1П365.

Точить торец.

резец подрезной Т15К6 ГОСТ 18880-73

Устанавливаем Глубину резания t =4мм три прохода и t =2.5мм один проход.

Назначаем подачу на оборот:

При 4 мм, S=0.2 мм/об.(4мм).

При 2.5мм, S= 0.4 мм/об.(2.5 мм).

Подача понижена т.к., большой вылет заготовки из патрона|=> пониженная жесткость.

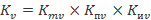

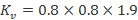

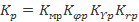

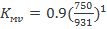

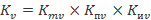

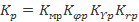

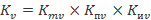

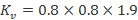

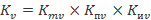

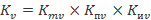

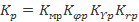

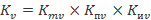

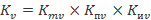

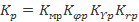

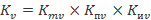

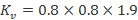

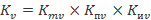

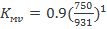

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

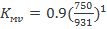

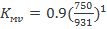

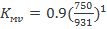

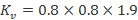

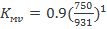

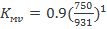

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

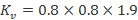

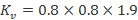

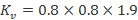

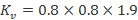

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

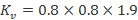

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

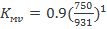

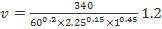

1)При подаче s=0.2мм/об.

T=60мин.

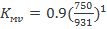

420; x=0.15; y=0.2; m=0.2

420; x=0.15; y=0.2; m=0.2

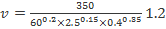

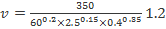

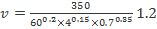

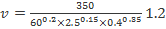

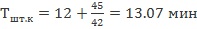

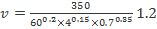

1)При подаче s=0.4мм/об.

T=60мин.

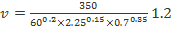

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

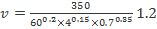

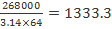

1)при 4 мм.

=

=  =268 м/мин.

=268 м/мин.

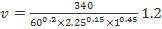

2)при 2.5мм

=

=  =219.9 м/мин.

=219.9 м/мин.

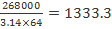

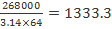

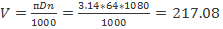

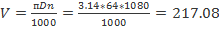

Определим частоту вращения соответствующую найденной скорости резания:

1)При 4мм

=

=

.

.

Назначаем =1080  . (уменьшим что бы хватило мощности)

. (уменьшим что бы хватило мощности)

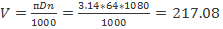

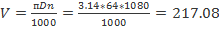

Частота вращения. При 2.5 мм

=

=

.

.

Назначаем=1080  .

.

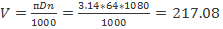

При 4 мм.

м/мин.

м/мин.

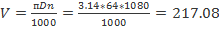

При 2.5мм

м/мин.

м/мин.

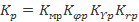

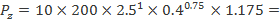

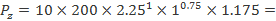

Определим силу резания.

. Н

. Н

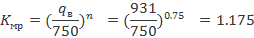

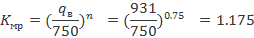

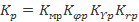

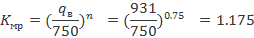

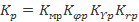

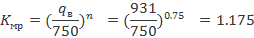

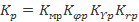

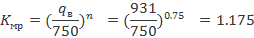

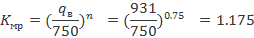

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

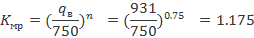

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

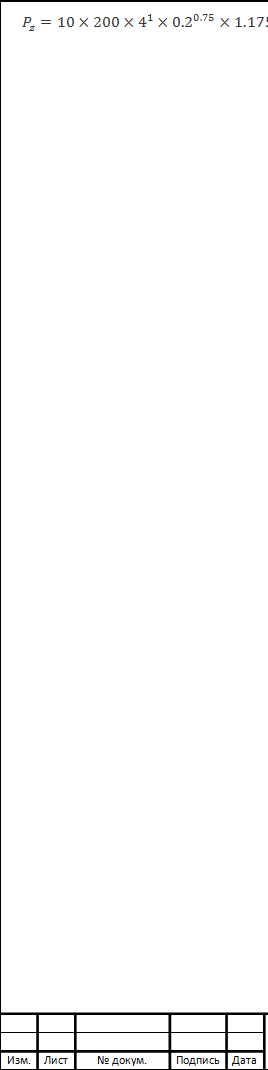

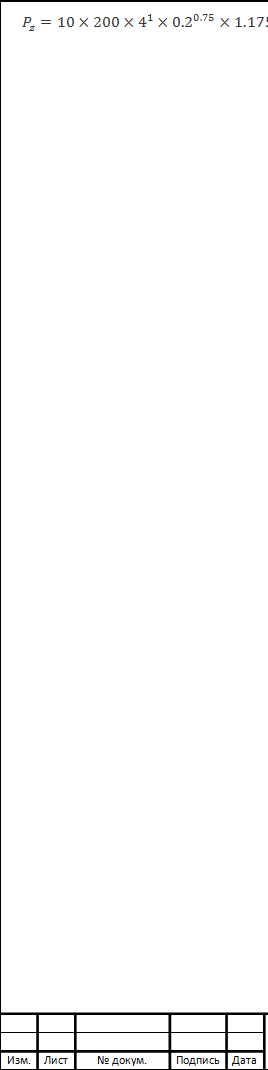

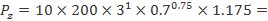

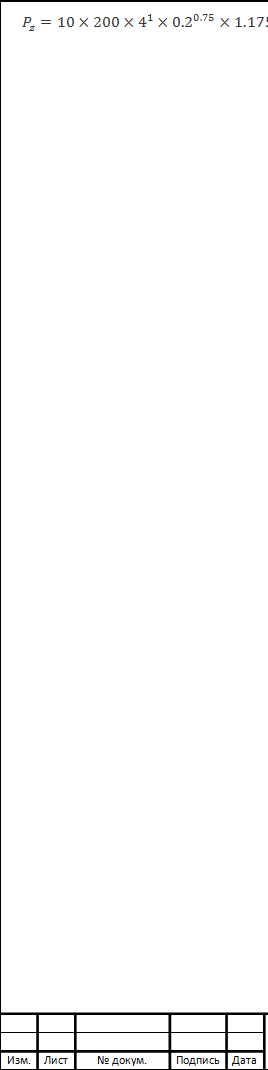

При 4 мм.

При 4 мм.

2820 Н

2820 Н

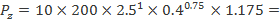

При 2.5 мм.

2937.5 Н

2937.5 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

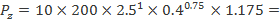

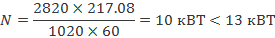

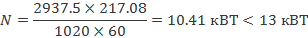

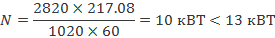

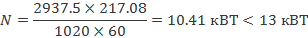

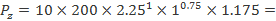

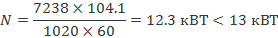

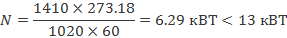

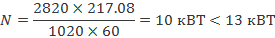

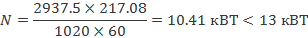

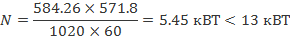

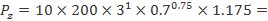

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

2)При 2.5 мм.

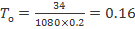

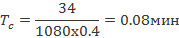

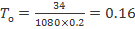

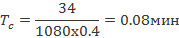

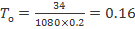

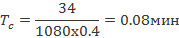

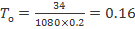

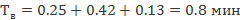

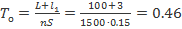

Определим основное время.

L=32 мм; l=2 мм.

1) При 4 мм.

мин

мин

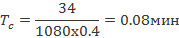

2) При 2.5 мм.

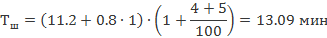

Поскольку при точении торца три прохода по 4 мм и один 2.5мм то общее время составляет  .

.

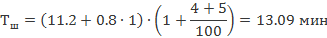

Расчет нормы времени ведем по [7].

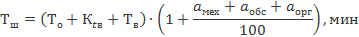

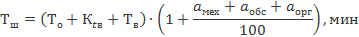

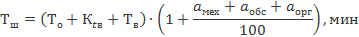

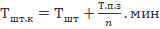

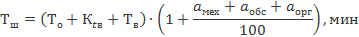

Определим нормы штучного времени по формуле:

Коэффициент серийности на вспомогательное время  [стр. 31, карте 1];

[стр. 31, карте 1];

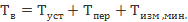

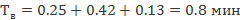

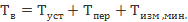

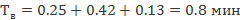

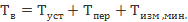

Рассчитываем вспомогательное время по формуле:

Рассчитываем вспомогательное время по формуле:

Вспомогательное время на установку и снятие детали

Вспомогательное время, связанное с переходом;

.

.

Вспомогательное время на приемы, связанные с переходом не вошедшие в комплексы [стр.326, приложение 8 лист 8].

· Включить или выключить вращение шпинделя (кнопкой)

· Подвести резец к детали  ;

;

· Установить резец на размер  ;

;

· Отвести резец от детали  ;

;

· Переместить каретку суппорта в исходное положение

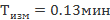

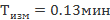

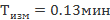

Вспомогательное время на контрольные измерения

Время перерывов на отдых и личные надобности

Время на обслуживание рабочего места

Фрезерная операция.

Расчет режимов резания ведем по [5].

Фреза дисковая ∅100 2250-0113 ГОСТ 3964-69 Т15К6

D-диаметр фрезы, D=100 мм.

B- ширина фрезы. B= 6 мм.

z-число зубьев. Z=20.

Выбор подачи.

При фрезеровании дисковыми фрезами S=0.08-0.15 мм/зуб. [стр.283, табл. 34]

S=0.15 мм/об.

Станок dmg ecoline 510.

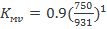

1)При подаче  =0.09мм/об.

=0.09мм/об.

T=120мин;[т.2,стр.290,табл.40].

690;x=0.3;y=0.4;m=0.35;q=0.2;u=0.1;р=0 [т.2,стр. 287,табл 39].

690;x=0.3;y=0.4;m=0.35;q=0.2;u=0.1;р=0 [т.2,стр. 287,табл 39].

=0.8

=0.8  =1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

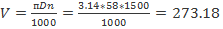

Окружная скорость фрезы

=571.8 м/мин.

=571.8 м/мин.

Где t =4 мм.

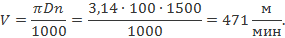

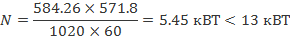

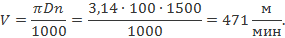

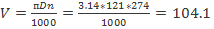

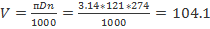

Число оборотов шпинделя, об/мин.

=

=  =1821

=1821  .

.

Принимаем n =1500 об/мин.

Уточнение режима

Уточнение режима

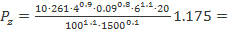

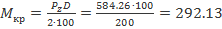

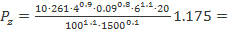

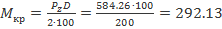

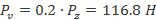

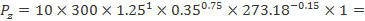

Сила резания-окружная сила, Н

.

.

Для Т15К6:  261.4; x=0.9; y=0,8; u=1,1; q=1.1; w=0.1; [стр.291, табл. 41].

261.4; x=0.9; y=0,8; u=1,1; q=1.1; w=0.1; [стр.291, табл. 41].

584.26 Н

584.26 Н

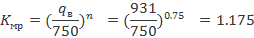

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

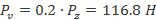

H

H

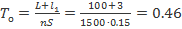

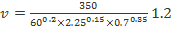

Основное время на обработку паза

мин

мин

Где: l-длина обрабатываемой поверхнсти, l=100 мм;  длина врезания и перебега, l= 40 мм [3] стр.207 приложение 1 лист 3; n-частота вращения шпинделя станка, n=560 об/мин; S- подача, S= 015 мм/об.

длина врезания и перебега, l= 40 мм [3] стр.207 приложение 1 лист 3; n-частота вращения шпинделя станка, n=560 об/мин; S- подача, S= 015 мм/об.

Расчет нормы времени ведем по [7].

Определим нормы штучного времени по формуле:

Коэффициент серийности на вспомогательное время  [стр. 31, карте 1];

[стр. 31, карте 1];

Рассчитываем вспомогательное время по формуле:

Рассчитываем вспомогательное время по формуле:

Вспомогательное время на установку и снятие детали

Вспомогательное время, связанное с переходом;

.

.

Вспомогательное время на приемы, связанные с переходом не вошедшие в комплексы [стр.326, приложение 8 лист 8].

· Включить или выключить вращение шпинделя (кнопкой)

· Подвести резец к детали  ;

;

· Установить резец на размер  ;

;

· Отвести резец от детали  ;

;

· Переместить каретку суппорта в исходное положение

Вспомогательное время на контрольные измерения

Время перерывов на отдых и личные надобности

Время на обслуживание рабочего места

Токарная операция

Расчет режимов резания ведем по [5].

Обработка детали <<Шток >> ведется на токарно револьверном станке 1П365.

Точить торец.

резец подрезной Т15К6 ГОСТ 18880-73

Устанавливаем Глубину резания t =4мм три прохода и t =2.5мм один проход.

Назначаем подачу на оборот:

При 4 мм, S=0.2 мм/об.(4мм).

При 2.5мм, S= 0.4 мм/об.(2.5 мм).

Подача понижена т.к., большой вылет заготовки из патрона|=> пониженная жесткость.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.2мм/об.

T=60мин.

420; x=0.15; y=0.2; m=0.2

420; x=0.15; y=0.2; m=0.2

1)При подаче s=0.4мм/об.

T=60мин.

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

1)при 4 мм.

=

=  =268 м/мин.

=268 м/мин.

2)при 2.5мм

=

=  =219.9 м/мин.

=219.9 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

1)При 4мм

=

=

.

.

Назначаем =1080  . (уменьшим что бы хватило мощности)

. (уменьшим что бы хватило мощности)

Частота вращения. При 2.5 мм

=

=

.

.

Назначаем=1080  .

.

При 4 мм.

м/мин.

м/мин.

При 2.5мм

м/мин.

м/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

При 4 мм.

При 4 мм.

2820 Н

2820 Н

При 2.5 мм.

2937.5 Н

2937.5 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

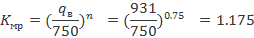

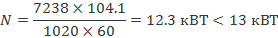

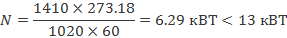

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

2)При 2.5 мм.

Определим основное время.

L=32 мм; l=2 мм.

1) При 4 мм.

мин

мин

2) При 2.5 мм.

Поскольку при точении торца три прохода по 4 мм и один 2.5мм то общее время составляет  .

.

Расчет нормы времени ведем по [7].

Определим нормы штучного времени по формуле:

Коэффициент серийности на вспомогательное время  [стр. 31, карте 1];

[стр. 31, карте 1];

Рассчитываем вспомогательное время по формуле:

Рассчитываем вспомогательное время по формуле:

Вспомогательное время на установку и снятие детали

Вспомогательное время, связанное с переходом;

.

.

Вспомогательное время на приемы, связанные с переходом не вошедшие в комплексы [стр.326, приложение 8 лист 8].

· Включить или выключить вращение шпинделя (кнопкой)

· Подвести резец к детали  ;

;

· Установить резец на размер  ;

;

· Отвести резец от детали  ;

;

· Переместить каретку суппорта в исходное положение

Вспомогательное время на контрольные измерения

Время перерывов на отдых и личные надобности

Время на обслуживание рабочего места

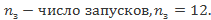

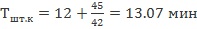

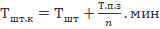

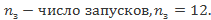

Расчет штучно-калькуляционного времени

Подготовительно-заключительное время по карте 26 страница 94:

· Время на пробную обработку; t=3мин;

· Время на наладку станка инструмента и приспособлений; t=32 мин;

· Время на получение инструмента и приспособлений до начала и сдачу их после окончания обработки t=10 мин.

Где n -количество деталей в партии, шт.

. шт.

. шт.

Где N - годовая программа, N =500 шт.

n =  =42 шт.

=42 шт.

Точить торцы.

Резец проходной упорный Т15К6 ГОСТ 18879-73 два.

Устанавливаем Глубину резания t =4мм; t =3мм и t =2.25мм по одному проходу.

Назначаем подачу на оборот:

При 4 мм, S=0.7 мм/об.

При 3мм, S=0.7 мм/об.

При 2.25мм, S= 1 мм/об.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.7мм/об.

T=60мин.

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

1)При подаче s=1мм/об.

T=60мин.

340; x=0.15; y=0.45; m=0.2 [стр 269, табл.17].

340; x=0.15; y=0.45; m=0.2 [стр 269, табл.17].

1)при 4 мм.

=170.76 м/мин.

=170.76 м/мин.

2)при 3мм

=177.96 м/мин.

=177.96 м/мин.

3)при 2.25мм

=159.4 м/мин.

=159.4 м/мин.

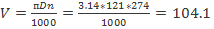

Определим частоту вращения соответствующую найденной скорости резания:

1)При 4мм

=

=

.

.

Назначаем =274  .

.

Частота вращения. При 3 мм

=

=

.

.

Назначаем= 274  .

.

Частота вращения. При 2.25 мм

=

=

.

.

Назначаем= 274  .

.

При 4 мм.

м/мин.

м/мин.

При 3мм

м/мин.

м/мин.

При 2.25мм

/мин.

/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

При 4 мм.

При 4 мм.

7238 Н

7238 Н

При 3 мм.

5428.5 Н

5428.5 Н

При 2.25 мм.

4071.3 Н

4071.3 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

=204; x=1; y=0.75; n=0; [стр. 264; табл.9].

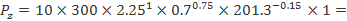

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

2)При 3 мм.

2)При 2.25 мм.

Определим основное время.

L=32 мм; l=2 мм.

1) При 4 мм.

мин

мин

2) При 2.5 мм.

Поскольку при точении торца три прохода по 4 мм и один 2.5мм то общее время составляет  .

.

Точение за один проход ø121 и ø64.

Резец проходной упорный Т15К6 ГОСТ 18879-73

резец подрезной Т15К6 ГОСТ 18880-73 два.

За один проход будем снимать три припуска, два припуска с ø121 это t=4мм и t=2.5мм, а на ø64 t=3мм, то установим режимы исходя от ø121 и t=4мм.

Устанавливаем Глубину резания t =4мм;

Назначаем подачу на оборот:

При 4 мм, S=0.7 мм/об.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.7мм/об.

T=60мин.

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

1)при 4 мм.

1)при 4 мм.

=170.76 м/мин.

=170.76 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

1)При 4мм

=

=

.

.

Назначаем =385  .

.

При 4 мм.

м/мин.

м/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

При 4 мм.

При 4 мм.

4342 Н

4342 Н

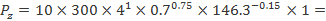

Значения коэффициента  и показателей степени:

и показателей степени:

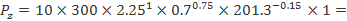

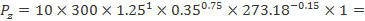

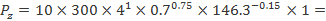

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

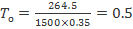

Определим основное время.

За длинну возьмем наибольший участок.

L=264.5 мм; l=2 мм.

мин

мин

Точение ø62.

Резец проходной упорный Т15К6 ГОСТ 18879-73

Устанавливаем Глубину резания t =2.25мм;

Назначаем подачу на оборот:

S=0.7 мм/об.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.7мм/об.

T=60мин.

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

=185.84 м/мин.

=185.84 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

=

=

.

.

Назначаем =530  .

.

При 4 мм.

м/мин.

м/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

При 4 мм.

При 4 мм.

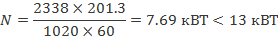

2338.8 Н

2338.8 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

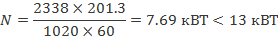

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

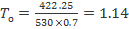

Определим основное время.

L=420.25 мм; l=2 мм.

мин

мин

Точить торец.

Резец DNMG 11 04 04 PF 4015 Т15К6

Устанавливаем Глубину резания t =1.5мм

Назначаем подачу на оборот:

S=0.35 мм/об.

Подача понижена т.к., большой вылет заготовки из патрона|=> пониженная жесткость.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.35мм/об.

T=60мин.

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

=269.23 м/мин.

=269.23 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

=

=

.

.

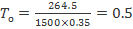

Назначаем =1500  .

.

м/мин.

м/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

1410 Н

1410 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=200; x=1; y=0.75; n=0; [стр. 264; табл.9].

=200; x=1; y=0.75; n=0; [стр. 264; табл.9].

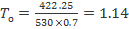

Определим мощность затраченную на резание.

кВт.

кВт.

1)При 4 мм.

Определим основное время.

L=29 мм; l=2 мм.

мин

мин

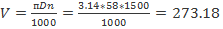

Точение ø58.

Резец DNMG 11 04 04 PF 4015 Т15К6

Устанавливаем Глубину резания t =1.25мм;

Назначаем подачу на оборот:

S=0.35 мм/об.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.35мм/об.

T=60мин.

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

350;x=0.15;y=0.35;m=0.2 [стр 269, табл.17].

=269.23 м/мин.

=269.23 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

=

=

.

.

Назначаем =1500  .

.

м/мин.

м/мин.

Определим силу резания.

. Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

Где, n - показатель степени n =0.75.

725.6 Н

725.6 Н

Значения коэффициента  и показателей степени:

и показателей степени:

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

=300; x=1; y=0.75; n=-0.15; [стр. 264; табл.9].

Определим мощность затраченную на резание.

кВт.

кВт.

Определим основное время.

L=264.5 мм; l=2 мм.

мин

мин

Точить торец.

Резец DNMG 11 04 04 PF 4015 Т15К6

Устанавливаем Глубину резания t =1.25мм

Назначаем подачу на оборот:

S=0.35 мм/об.

Подача понижена т.к., большой вылет заготовки из патрона|=> пониженная жесткость.

Где  общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

=0.8

=0.8

- показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6].

1)При подаче s=0.35мм/об.

T=60мин.

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

350; x=0.15; y=0.35; m=0.2 [стр 269, табл.17].

=269.23 м/мин.

=269.23 м/мин.

Определим частоту вращения соответствующую найденной скорости резания:

=

=

|

|

|

общий поправочный коэффициент на скорость резания.

общий поправочный коэффициент на скорость резания.

=1.2

=1.2

коэффициент на обрабатываемый материал [стр.261, табл. 1-4]

коэффициент на обрабатываемый материал [стр.261, табл. 1-4] =0.8

=0.8 - показатель степени,

- показатель степени,  [стр. 262,табл. 2].

[стр. 262,табл. 2]. 0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.].

0.8 – коэффициент учитывающий глубину резания; [стр. 263, табл 5.]. =1.9 коэффициент на инструментальный материал [стр 263, табл 6].

=1.9 коэффициент на инструментальный материал [стр 263, табл 6]. 420; x=0.15; y=0.2; m=0.2

420; x=0.15; y=0.2; m=0.2

=

=  =268 м/мин.

=268 м/мин. =

=  =219.9 м/мин.

=219.9 м/мин. =

=

.

. . (уменьшим что бы хватило мощности)

. (уменьшим что бы хватило мощности)

м/мин.

м/мин. м/мин.

м/мин. . Н

. Н

=1.175

=1.175  =1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23].

=1.175 – коэффициент, учиттывающий фактические условия работы [стр. 275 табл. 23]. . Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

2820 Н

2820 Н 2937.5 Н

2937.5 Н и показателей степени:

и показателей степени: кВт.

кВт.

мин

мин

.

.

[стр. 31, карте 1];

[стр. 31, карте 1];

.

.

;

; ;

; ;

;

=0.09мм/об.

=0.09мм/об. =0.8

=0.8  =1.2

=1.2 =571.8 м/мин.

=571.8 м/мин. =1821

=1821

.

. 261.4; x=0.9; y=0,8; u=1,1; q=1.1; w=0.1; [стр.291, табл. 41].

261.4; x=0.9; y=0,8; u=1,1; q=1.1; w=0.1; [стр.291, табл. 41]. 584.26 Н

584.26 Н . Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9].

. Коэффициент, учитывающий материал заготовки. [стр. 264, табл. 9]. H

H

мин

мин длина врезания и перебега, l= 40 мм [3] стр.207 приложение 1 лист 3; n-частота вращения шпинделя станка, n=560 об/мин; S- подача, S= 015 мм/об.

длина врезания и перебега, l= 40 мм [3] стр.207 приложение 1 лист 3; n-частота вращения шпинделя станка, n=560 об/мин; S- подача, S= 015 мм/об.

. шт.

. шт.

=42 шт.

=42 шт.

=170.76 м/мин.

=170.76 м/мин. =177.96 м/мин.

=177.96 м/мин. =159.4 м/мин.

=159.4 м/мин.

м/мин.

м/мин. м/мин.

м/мин. /мин.

/мин.  7238 Н

7238 Н 5428.5 Н

5428.5 Н 4071.3 Н

4071.3 Н

м/мин.

м/мин.  4342 Н

4342 Н

мин

мин =185.84 м/мин.

=185.84 м/мин.

м/мин.

м/мин.  2338.8 Н

2338.8 Н

мин

мин =269.23 м/мин.

=269.23 м/мин.

м/мин.

м/мин. 1410 Н

1410 Н

мин

мин =269.23 м/мин.

=269.23 м/мин. м/мин.

м/мин.  725.6 Н

725.6 Н

мин

мин