| Марка

| Класс стали

| Назначение

|

| 12Х18Н9

| Аустенитный

| Для изготовления деталей, работающих в агрессивных средах, и химической аппаратуры

|

| 10Х17Н13М3Т

|

| 20Х13Н4Г9

| Для торгового и пищевого машиностроения

|

| 12Х17Г9АН4

|

Для изделий, работающих в высокоагрессивных средах при высоких температурах, широко используют сплавы на основе никеля (Н70М28, Н70М28Ф, Х15Н55М16В) с высоким содержанием молибдена. Никелевые сплавы с молибденом обладают высокой стойкостью в горячих растворах серной и соляной кислот.

Наиболее высокую коррозионную стойкость эти сплавы приобретают после закалки с 1050–1100 °С. Структура сплавов – твердый раствор на основе никеля и избыточные карбиды типа М6С и VС.

Жаропрочные стали и сплавы

Жаропрочные стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и т. д., работающих при высоких температурах.

Повышение температуры существенно влияет на структуру и свойства материалов: снижается прочность, увеличивается пластичность, более интенсивно проходят процессы окисления.

Падение прочностных и повышение пластических свойств при возрастании температуры связаны с ослаблением межатомных связей, возрастанием интенсивности диффузионных процессов, которые изменяют исходную структуру и свойства. С повышением температуры существенно возрастает число вакансий, увеличивается подвижность точечных дефектов. Когда напряжения отсутствуют, диффузионные перемещения атомов не имеют направленного характера. При наличии даже небольших напряжений эти перемещения приобретают направленный характер, что способствует более быстрой деформации металла.

Высокие температуры вызывают более интенсивное разупрочнение границ зерен по сравнению с объемом зерна вследствие особенностей строения границ, содержащих большое количество дефектов и легкоплавких примесей. Прочность границ зерна становится меньше прочности его объема, поэтому для работы в области высоких температур сплавы должны иметь более крупное зерно. В крупнозернистой структуре меньше протяженность границ, слабее выражены ползучесть по границам и диффузионный перенос.

Длительное воздействие температуры может привести к значительным структурным изменениям, связанным с потерей упрочнения, полученного при термической обработке (распад пересыщенных растворов, коагуляция и растворение упрочняющих фаз), а также с потерей упрочнения, вызванного пластической деформацией из-за прохождения процессов возврата и рекристаллизации.

Если при высокой температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то металл в течение всего времени действия температуры и нагрузки будет деформироваться с определенной скоростью. Это явление получило название ползучести или крипа. Развитие ползучести может в конечном счете привести к разрушению металла.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Чаще всего жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Под условным пределом ползучести понимается напряжение, которое вызывается за установленное время испытания при заданной температуре, заданном удлинении образца или заданной скорости деформации (ползучести).

Для определения предела ползучести испытуемый образец в течение длительного времени подвергают воздействию постоянного растягивающего усилия при постоянной температуре и при фиксированной деформации образца во времени.

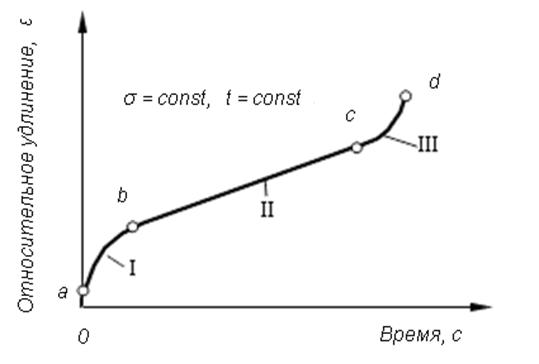

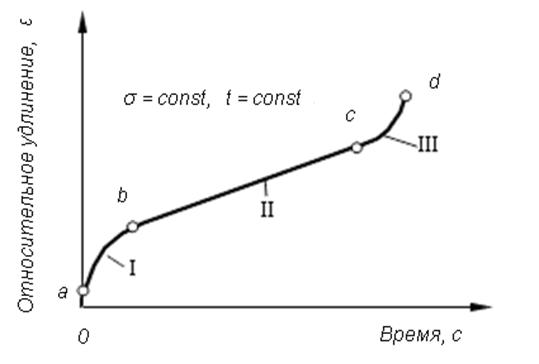

Процесс испытания представляют в виде первичной кривой ползучести в координатах «Относительное удлинение – Время» (рис. 5.5). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением нагрузки; затем следует участок аb, на котором металл деформируется с неравномерной и замедляющейся скоростью (стадия неустановившейся ползучести), и участок bс, характеризующийся равномерной скоростью ползучести (стадия установившейся ползучести).

Рис. 5.5. Первичная кривая ползучести

Предел ползучести обозначают по ГОСТ 3248–90 числовыми индексами, например,  – предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% час), верхний индекс – температуру испытания, °С, например:

– предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% час), верхний индекс – температуру испытания, °С, например:  предел ползучести при ее скорости 1·10–5 %/час при 600 °С.

предел ползучести при ее скорости 1·10–5 %/час при 600 °С.

Испытание на длительную прочность отличается от испытания на ползучесть тем, что испытуемый образец доводят при данной температуре и напряжении до разрушения. В результате определяют предел длительной прочности, т. е. наибольшее напряжение, вызывающее разрушение металла за определенное время при определенной температуре. Предел длительной прочности обозначается  – предел длительной прочности за 1000 часов при температуре 700 °С.

– предел длительной прочности за 1000 часов при температуре 700 °С.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля, кобальта и титана, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при повышенных (до 600 °С) температурах в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

3) жаростойкие стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

К теплоустойчивым относятся стали, используемые в энергетическом, химическом и нефтяном машиностроении для работы при повышенных температурах. В зависимости от условий работы применяют углеродистые, низколегированные и хромистые стали.

При эксплуатации до 400 ºС и давлении до 6 МПа применяют углеродистые котельные стали 12К, 15К, …, 20К (номер марки соответствует среднему содержанию углерода).

Для более ответственных деталей, работающих при температурах до 585 ºС и давлении до 25,5 МПа, применяют низкоуглеродистые (0,08–0,2 % С) и низколегированные стали (12Х1МФ, 15Х1М1Ф, 2Х2МФСР), имеющие в зависимости от режима термообработки (закалка или нормализация, высокий отпуск) ферритно-перлитную, перлитную или бейнитную структуру. Основными легирующими элементами этих сталей являются: хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них, кроме хрома, не превышает 1 %.

Для различных деталей энергетического машиностроения, работающих длительное время при температурах 600–650 ºС, применяют хромистые стали мартенситного и мартенситно-ферритного классов (12Х2НВФА, 15Х11МФ, 18Х12ВМБФР), содержащие от 5 до 13 % Cr, 0,08–0,22 % С и дополнительно легированные карбидообразующими элементами (Mo, W, Nb, V). Эти стали, наряду с высокими значениями длительной прочности, обладают высокой жаростойкостью. Повышенная жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз.

К жаропрочным относят стали на хромоникелевой и хромоникелевомарганцевой основах. Высокую жаропрочность этим сталям придает аустенитная структура за счет более высокого сопротивления деформации, высокой температуры рекристаллизации в сочетании с затрудненностью диффузии и относительной легкости получения наклепанного состояния. Устойчивой аустенитной структуры, упрочненной дисперсными выделениями различных фаз, добиваются, применяя комплексное легирование и специальную термообработку. Аустенитные стали обладают большей жаропрочностью, чем мартенситные, – их рабочие температуры достигают 750 ºС.

Условно жаропрочные стали аустенитного класса разделяются:

· на не упрочняемые термообработкой (однофазные) аустенитные стали – низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими твердый раствор (10Х18Н12Т, 08Х15Н24В4ТР);

· стали, упрочняемые термической обработкой благодаря выделению карбидных, карбонитридных и интерметаллидных фаз.

Стали первой группы (09Х14Н16Б, 09Х14Н18В2БР) применяют в закаленном состоянии и используют для изготовления трубопроводов силовых установок высокого давления.

Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением подвергаются закалке с 1050–1200 ºС в воде, масле или на воздухе и последующему старению при 600–850 ºС. С увеличением легированности сталей применяют ступенчатое старение.

В аустенитных сталях с карбидным упрочнением (40Х12Н8Г8МФБ, 45Х14Н14В2М) высокая жаропрочность достигается введением 0,3–0,5 % С и карбидообразующих элементов (Mo, W, V). Структура стали – аустенит и карбиды типа Ме23С6 и МеС. Стали используются для изготовления клапанов авиационных двигателей и двигателей газотурбинных установок. Для повышения жаростойкости стали подвергают алитированию.

Стали с интерметаллидным упрочнением (12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ) содержат небольшое количество углерода и дополнительно легированы титаном, алюминием, молибденом и бором. Титан и алюминий упрочняют структуру соединениями Ni3Ti, Ni3TiAl. Бор упрочняет границы зерен, молибден легирует твердый раствор, повышая энергию межатомной связи. Стали используют для изготовления камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы разделены по металлической основе на сплавы на основе никеля и кобальта. Никелевые сплавы имеют хорошие свойства при температурах в интервале 700–1100 ºС. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, для изготовления деталей ракетно-космической техники, в нефтехимическом оборудовании.

Структура этих сплавов состоит из γ-твердого раствора кобальта, хрома, вольфрама и молибдена в никеле, интерметаллидов типа Ni3(Al, Ti, Ta, Nb)

(γ’ -фаза), упрочняющих твердый раствор. Упрочнение жаропрочных сплавов при выделении γ’ -фазы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Кроме того, относительно высокая пластичность γ’- фазы препятствует охрупчиванию сплава. Для упрочнения границ зерен γ- раствора сплавы легируют углеродом, бором и цирконием. Примеси серы, сурьмы, свинца, олова понижают жаропрочность сплавов и затрудняют их обработку давлением.

Термическая обработка сплавов на никелевой основе заключается в закалке и старении, условия для которого (температура, время) зависят от состава сплава и условий работы изделия, так как разупрочнение сплава не будет происходить, если рабочие температуры ниже температуры старения. Для некоторых сплавов производят двойную закалку и старение, что уменьшает проскальзывание по границам зерен и чувствительность к концентраторам напряжений.

Применяемые жаропрочные никелевые сплавы подразделяются на деформируемые и литые. В деформируемых никелевых сплавах (ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ) количество упрочняющей γ’- фазы может доходить до 45 %.

Жаропрочность литейных сплавов на 50–100 ºС выше по сравнению с деформируемыми. Объясняется это тем, что при высоких температурах, заметно превышающих температуры старения и рекристаллизации, диффузионные процессы разупрочнения в деформированном сплаве протекают с большей скоростью, чем в литом. Наличие в литейных сплавах первичной дендритной структуры, не разрушенной деформированием, увеличивает сопротивление ползучести и разрушению. Благодаря большим возможностям для легирования количество упрочняющей γ’ -фазы в этих сплавах достигает 55 %. Наиболее распространенными среди литейных никелевых сплавов являются литейные сплавы ЖС3, ЖС6, ЖС6К, ЭП23.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля. Уровень жаропрочности кобальтовых сплавов связан с упрочнением твердого раствора при легировании и с выделением упрочняющих фаз.

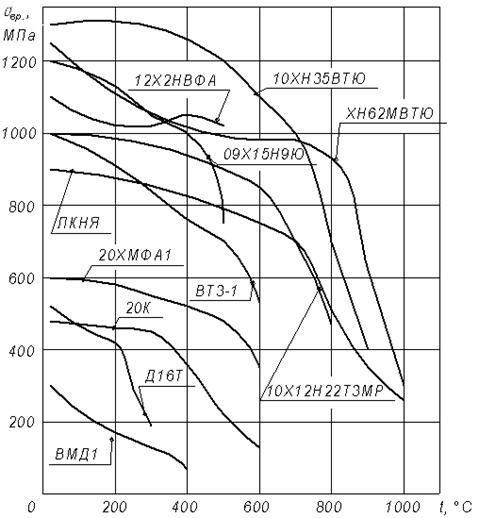

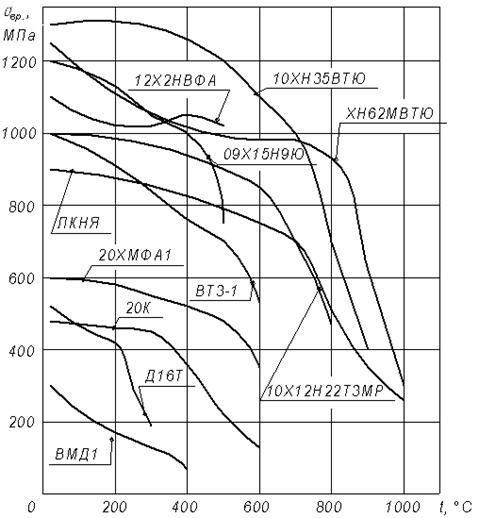

Рис. 5.6. Сравнительные характеристики прочности жаропрочных сталей

и сплавов на основе никеля и кобальта

Преимуществом сплавов на основе кобальта является их хорошая коррозионная стойкость при повышенных температурах. Они характеризуются высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части длительного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей.

Кобальтовые сплавы характеризуются более высокой теплопроводностью и более низким термическим расширением, поэтому они подходят для изготовления крупных деталей (сопловые и рабочие лопатки мощных газовых турбин).

Кобальтовые сплавы имеют менее сложный по сравнению с никелевыми сплавами фазовый состав: аустенитную γ-матрицу со структурой ГЦК, карбиды, бориды и карбонитриды. Прочность этих сплавов достигается вследствие упрочнения твердых растворов и выделения карбидов по зерну и границам зерен.

Легирующими элементами являются: никель (10–30 %), хром (в деформируемых сплавах – 18–20 %, в литых – 23–28 %), вольфрам (до 10 %), бор

(до 1 %), углерод (0,3–04 %), а также Nb, Ti, V.

Термическая обработка кобальтовых сплавов представляет собой рекристаллизационный отжиг, отжиг для снятия напряжений у деформируемых сплавов или отжиг у литых сплавов.

Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта приведены на рисунке 5.6.

Жаростойкие стали и сплавы

Жаростойкость – способность металла сопротивляться окислению в газовой среде или в других окислительных средах при повышенных температурах. Жаропрочные сплавы в принципе должны быть и жаростойкими, иначе они быстро выходят из строя из-за быстрого окисления. Однако жаростойкие сплавы не всегда бывают жаропрочными.

К жаростойким относятся стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Повышение жаростойкости сплавов заключается в легировании добавками, которые, не снижая показателей жаропрочности и других свойств, снижают скорость окисления сплавов за счет образования на их поверхности плотной защитной пленки окислов, хорошо связанных с основой. Диффузия (особенно кислорода) через оксидные пленки затруднена, что приводит к торможению процесса дальнейшего окисления.

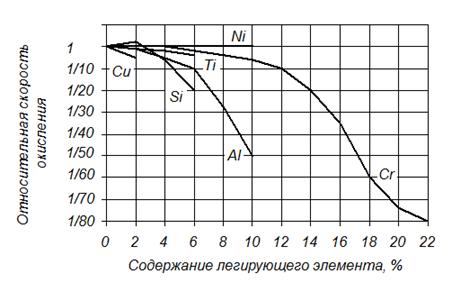

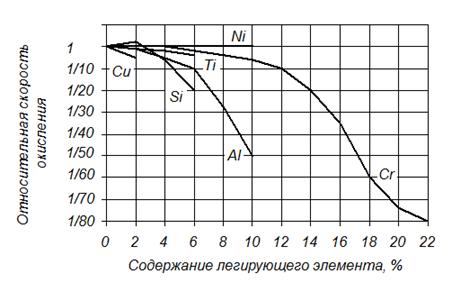

Жаростойкость стали достигается введением хрома, никеля, алюминия или кремния, образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2О (рис. 5.7). Введение в сталь 5–8 % хрома повышает жаростойкость до 700–750 °С, 17 % – до 1000 °С, 25 % – до 1100 °С. Дополнительное легирование к 25 % хрома 5 % алюминия повышает жаростойкость до 1300 °С.

Рис. 5.7. Влияние содержания различных элементов на относительную скорость

окисления железа на воздухе в интервале температур 900−1000 ºС

Жаростойкие стали и сплавы разделены на следующие группы:

· хромистые и хромоалюминиевые стали ферритного класса;

· хромокремнистые мартенситного класса;

· хромоникелевые аустенитные стали;

· сплавы на хромоникелевой основе.

К группе ферритных хромистых и хромоалюминиевых сталей отнесены высокохромистые стали на основе 13–28 % Сr, которые при достаточно низком содержании углерода и легирования их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время (08Х17Т, 15Х25Т, 15Х28, 1Х13Ю4). Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами.

Изделия из хромоалюминиевых сталей (содержание Аl от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также в хлорсодержащих средах. При длительной работе в азотсодержащих средах образуются нитриды алюминия, которые устойчивы до высоких температур и не оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах во время эксплуатации.

Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5–0,8 %) и легированные совместно хромом (6–14 %) и кремнием (1–3 %) (15Х6СЮ, 40Х10С2М), называются сильхромами. Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных видов топлива и высокой износостойкостью при трении и ударных нагрузках. Термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска или, реже, из нормализации.

Основное назначение сталей этой группы – клапаны автомобильных, тракторных и авиационных двигателей средней мощности. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Жаропрочные свойства сильхромов до 600 °С достаточно высоки, а при более высоких температурах резко снижаются.

В качестве жаростойких сталей аустенитного класса применяются главным образом стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости). Они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатками сталей этого класса являются их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах.

Аустенитные стали (08X18Н9Т, 12Х18Н9, 12Х18Н9Т, 20Х25Н20С2) используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600–800 °С и невысоких нагрузках. Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием. В качестве жаростойких материалов для работы в науглероживающих средах до 1100 °С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2).

Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000–1050 °С.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800–1100 °С, а при кратковременной работе – до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и другие детали).

Сплавы представляют собой в основном твердый раствор хрома (15–27 %) в никеле с решеткой ГЦК, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства. В качестве элементов, дополнительно повышающих жаростойкость нихромов, применяются алюминий (до 3,5 %), титан, молибден, ниобий в небольших количествах, а также вольфрам.

5.7. Инструментальные стали и сплавы для обработки

материалов резанием

К инструментальным относят стали и сплавы, применяемые для обработки материалов резанием и давлением и обладающие определенными свойствами (твердостью, теплостойкостъю (красностойкостью), износостойкостью, прокаливаемостью и др.) в условиях эксплуатации.

Стали для режущего инструмента (резцы, сверла, фрезы, протяжки, метчики, пилы и т. д.) должны обладать высокой твердостью режущей кромки – НRС 63–66; высокой прочностью и сопротивлением малой пластической деформации; теплостойкостью (красностойкостью), особенно при высоких скоростях резания и обработке труднообрабатываемых деталей.

Углеродистые инструментальные стали (У7–У13, У7А–У13А) являются наиболее дешевыми. Их применяют для изготовления малоответственного режущего инструмента, работающего при малых скоростях резания, не подвергаемого разогреву в процессе эксплуатации.

Достоинствами углеродистых сталей является то, что в малых сечениях (до 15–20 мм) после закалки достигается высокая твердость в поверхностном слое (63–66 НRС) и мягкая, вязкая сердцевина инструмента. Такие свойства благоприятны для ручных метчиков, напильников, пил, стамесок и т. д. В отожженном состоянии углеродистые стали имеют структуру зернистого цементита с низкой твердостью (1500–1800 НВ), что обусловливает их хорошую обрабатываемость при изготовлении инструмента. Углеродистые стали имеют низкую температуру закалки, что делает нагрев под закалку технологически легко выполнимым, вызывает малое окисление и обезуглероживание инструмента.

Недостатками углеродистых сталей являются малая прокаливаемость и закаливаемость. Они не позволяют применять эти стали для инструмента сечением более 20–25 мм. Стали нетеплостойки, высокая твердость их сохраняется лишь до температур 250–200 °С. Стали имеют высокую чувствительность к перегреву вследствие растворения избыточных карбидов в аустените.

Легирование инструментальных сталей для режущего инструмента хромом, ванадием (7ХФ, 9ХФ), вольфрамом (ХВ4, В2Ф) позволяет уменьшить недостатки углеродистых сталей. Подобные стали используют для изготовления метчиков, пил, зубил, отрезных матриц и пуансонов, ножей холодной резки, подвергаемых местной закалке.

Стали с вольфрамом имеют повышенное содержание углерода, что обеспечивает получение карбида Ме6С и мартенсита с высоким содержанием углерода, благодаря чему эти стали имеют после закалки наиболее высокую твердость (65–67 НRС) и износостойкость. Они применяются для обработки твердых металлов, например валков холодной прокатки, при небольшой скорости резания.

В группу сталей глубокой прокаливаемости входят хромистые стали с более высоким содержанием хрома (1,4–1,7 %) и стали комплексно-легированные несколькими элементами (хромом, марганцем, кремнием, вольфрамом).

Комплексно-легированные стали 9ХС, ХГС, ХВГ обладают высокой прокаливаемостью. Особенно это относится к сталям с марганцем, поэтому стали типа ХВГ применяют для крупного режущего инструмента, работающего при малых скоростях резания (протяжки, развертки, сверла и др.). Легирование кремнием позволяет повысить устойчивость против отпуска. Стали 9Х5ВФ и 8Х4В2М2Ф2 применяют для деревообрабатывающего режущего инструмента. Однако существенным недостатком перечисленных легированных сталей является их низкая теплостойкость, что исключает возможность их применения для режущего инструмента, эксплуатируемого в тяжелых условиях, связанных с разогревом режущей кромки. В таких условиях работы можно применять лишь стали с высокой теплостойкостью, т. е. быстрорежущие.

Применение быстрорежущих сталей для режущего инструмента позволяет повысить скорости резания в несколько раз, а стойкость инструмента – в десятки раз. Главной отличительной особенностью быстрорежущих сталей является их высокая теплостойкость или красностойкость (600–700 °С) при наличии высокой твердости (63–70 НRС) и износостойкости инструмента. Уникальные свойства быстрорежущих сталей достигаются посредством специального легирования и сложной термической обработки, обеспечивающих определенный фазовый состав.

Основными легирующими элементами быстрорежущих сталей, обеспечивающими высокую красностойкость, являются вольфрам, молибден, ванадий и углерод. Кроме них, все стали легируют хромом, а некоторые – кобальтом.

Быстрорежущие стали обозначаются первой буквой Р (от слова «рапид» – скорость), следующая цифра указывает на содержание вольфрама, причем буква «В» пропускается (Р18). Содержание молибдена, который часто добавляют из экономии вольфрама, ванадия, кобальта, указывается соответственно после букв М, Ф и К: Р6М5, Р6М5Ф3, Р6М5К8, Р12МЗФ2К5.

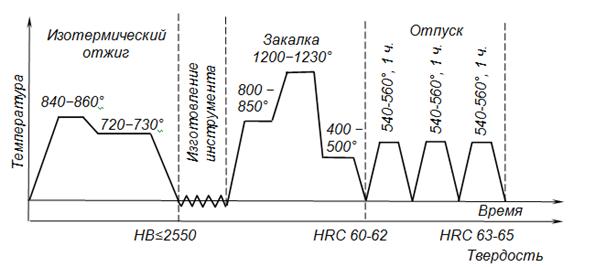

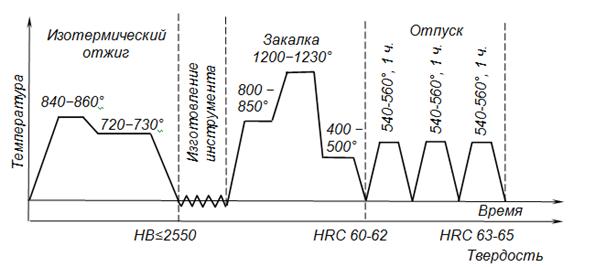

Термическая обработка быстрорежущих сталей включает смягчающий изотермический отжиг проката или поковок перед изготовлением инструмента и окончательную термическую обработку – закалку с трехкратным отпуском готового инструмента для уменьшения количества остаточного аустенита. Схема термической обработки инструмента из быстрорежущей стали Р6М5 приведена на рисунке 5.8.

Рис. 5.8. Схема режима термической обработки быстрорежущей стали

Путем корректировки содержания углерода и легирующих элементов была создана группа кобальтосодержащих сталей, обладающих повышенной теплостойкостью и называемых «сверхбыстрорежущими»: Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, 10Р6М5К5 и др.

Несмотря на высокую стоимость кобальтовых сталей, некоторое снижение пластичности и прочности при изгибе и склонность к обезуглероживанию в процессе нагрева под горячее деформирование и закалку, их рационально применять для обработки резанием коррозионно-стойких, жаропрочных сталей и сплавов.

Повышение свойств и качества быстрорежущих сталей может быть достигнуто с помощью производства этих сталей методами порошковой металлургии.

Порошковая быстрорежущая сталь характеризуется более однородной и мелкозернистой структурой, более равномерным распределением карбидной фазы, меньшей деформируемостью при термической обработке, лучшей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученные по традиционной технологии.

Применение методов порошковой металлургии привело к созданию новых материалов, обладающих уникальным сочетанием свойств, – твердых сплавов. Современные порошковые (спеченные) твердые сплавы – это композиции, состоящие из твердых, тугоплавких соединений (карбиды и карбонитриды титана, вольфрама, тантала и др.) в сочетании с цементирующей (связующей) составляющей (кобальт, никель, молибден и др.). Их получают, смешивая порошки карбида и связующего материала, спрессовывая их в формы и спекая при высокой температуре 1250–1500 °С. Такой инструмент не подвергается термической обработке, а лишь затачивается.

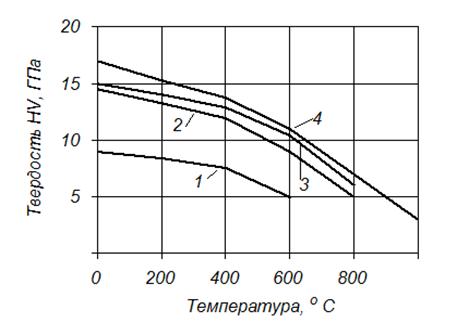

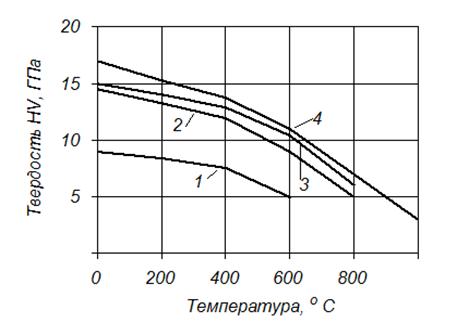

Твердые сплавы имеют значительно более высокую красностойкость (выше 800–1000 °С) (рис. 5.9), твердость и износостойкость, чем быстрорежущая сталь. Однако их вязкость меньше, и они очень чувствительны к действию ударных нагрузок.

Рис. 5.9. Влияние температуры на твердость твердых сплавов и быстрорежущей стали:

1 – быстрорежущая сталь; 2 – WC+9 % Co; 3 – WC+6 % Co; 4 – WC–TiC–TaC–Co

Твердые сплавы, применяемые для оснащения режущего инструмента, по составу и областям применения можно разделить на четыре группы: вольфрамокобальтовые ВК (WC–Со), титановольфрамовые ТК (WC–TiC–Co), титанотанталовольфрамовые ТТК (WC–TiC–TaC–Co), безвольфрамовые БВТС на основе карбонида и карбонитрида титана (TiC–Ni–Mo, TiCN–Ni–Mo) (табл. 5.4). Для стабилизации физико-механических свойств тугоплавкая составляющая и связка безвольфрамовых сплавов дополнительно легируются рядом элементов (W, Na, Zr, B, Hf).

Таблица 5.4

Виды твердых сплавов

| Марка

стали

| Состав, %

| σи, МПа

| HRA

|

| WC

| TiC

| TaC

| Co

|

| Вольфрамокобальтовые

|

| ВК3

|

| –

| –

|

|

| 89,5

|

| ВК6

|

| –

| –

|

|

| 88,5

|

| ВК10

|

| –

| –

|

|

|

|

| Титановольфрамовые

|

| Т30К4

|

|

|

|

|

|

|

| Т15К6

|

|

|

|

|

|

|

| Т5К12

|

|

|

|

|

|

|

| Титанотанталовольфрамовые

|

| Т17К12

|

|

|

|

|

|

|

| Т18К6

|

|

|

|

|

| 90,5

|

| Т120К9

|

|

|

|

|

|

|

| Безвольфрамовые

|

| ТН20

| –

|

|

|

|

|

|

| КНТ16

| –

|

|

|

|

|

|

В марках твердых сплавов буквы обозначают: В – карбид вольфрама,

Т – карбид титана, ТТ – карбиды титана и тантала, КНТ – карбонитрид титана, К – кобальт, Н – никель. Цифры после букв обозначают содержание этих веществ в процентах, для букв ТТ – сумму содержания карбидов титана и тантала. Содержание карбида вольфрама определяется по разности.

Твердые сплавы широко применяют для обработки материалов резанием, для оснащения горного инструмента, быстроизнашивающихся деталей машин, узлов штампов, инструмента для волочения, калибровки, прессования и т. д.

– предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% час), верхний индекс – температуру испытания, °С, например:

– предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% час), верхний индекс – температуру испытания, °С, например:  предел ползучести при ее скорости 1·10–5 %/час при 600 °С.

предел ползучести при ее скорости 1·10–5 %/час при 600 °С. – предел длительной прочности за 1000 часов при температуре 700 °С.

– предел длительной прочности за 1000 часов при температуре 700 °С.