Производство соляной кислоты осуществляется в две стадии: подготовка сырья – хлора и водорода и синтез хлористого водорода и его абсорбция.

3.1.1 Подготовка хлора и водорода.

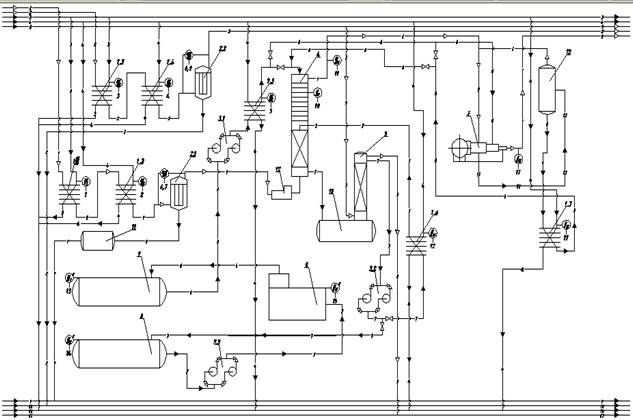

Технологическая схема процесса подготовки хлора и водорода представлена на рисунке 6.

Рисунок 6 – Технологическая схема процесса подготовки хлора и водорода

Образовавшийся в электролизере хлор отправляется вначале в систему охлаждения хлора, которая состоит их двух теплообменных аппаратов, ёмкости обедненного хлорированного рассола и фильтра-влагоуловителя.

Влажный Cl2 с установки дехлорирования рассола насыщен водой при Р = 0,02 МПа и Т  86

86  – 88 ˚С.

– 88 ˚С.

Температура хлора после первого теплообменника 1.1 понижается до 40 ˚С. После второго теплообменника 1.2, температура влажного хлора понижается до 16 ˚С, и отправляется на фильтр 2.1.

В теплообменных аппаратах Cl2 охлаждается, и происходит частичная конденсация влаги, это уменьшает затраты серной кислоты на следующей стадии осушки хлора.

Влага после конденсации из теплообменников 1.1 и 1.2 и фильтра осушки хлора скапливается в емкости слабого хлорированного рассола 11, а после поступает в линию дехлорирования рассола. Из линии дехлорирования Cl2 направляется в коллектор влажного хлора в первоначальную стадию охлаждения хлора.

Захоложенный Cl2 из теплообменного аппарата 1.2 проходит через фильтр влажного хлора 2.1. Перед входом на фильтр 2.1 на линии влажного хлора установлены распределительные насадки для предотвращения излишнего солеобразования, благодаря достаточной промывке фильтрующего элемента водой.

Температура захоложенного хлора должна быть выше 15 ˚С, это фиксируется с помощью контролера, чтобы не образовывались солевые гидраты хлора и не скапливались в системе трубопровода.

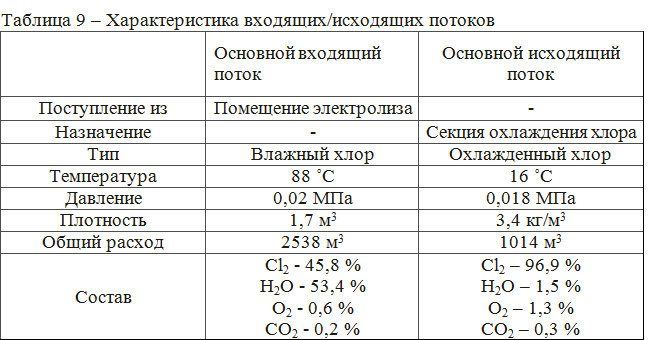

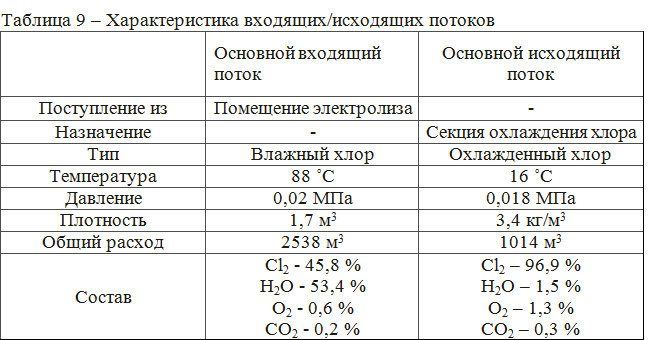

В таблице 9 приведена характеристика основных потоков процесса охлаждения хлора [1 c 14].

После охлаждения хлор поступает на осушение в колонну осушки хлора 4.

Осушка хлора осуществляется в колонне осушки хлора, в качестве осушителя применяют концентрированную соляную кислоту.

Колонна состоит из двух секций осушки. В первой секции газообразный хлор осушают посредством разбавленной серной кислоты, которая циркулирует через насадку колонны. Окончательную осушку осуществляют с помощью концентрированной серной кислоты в верхней части колонны, состоящей из туннельных тарелок [1 c 15].

Характеристика теплообменников 1.1, 1.2 и фильтра-влагоуловителя 2.1 приведена в таблице 10.

Из емкости 9, где хранится концентрированная серная кислота, кислота поступает с помощью насоса 3.1 в верхнюю часть колонны.

Перед тем как серная кислота поступает в колонну,  проходит через теплообменный аппарат 1.5, где охлаждается до температуры 15

проходит через теплообменный аппарат 1.5, где охлаждается до температуры 15  .

.

Кислота стекает через тарелки, а именно в верхней части тарелки и на насадку внизу колонны и тем самым хлор осушается.

Разбавленную серную кислоту поддерживают минимально в пределах концентрации 78 % – 80 %.

Линия циркуляции разбавленной  содержит холодильник соляной кислоты 1.6 и циркуляционный насос 3.2.

содержит холодильник соляной кислоты 1.6 и циркуляционный насос 3.2.

Холодильник (1.6) охлаждается захоложенной водой и понижает тепло, выделившееся в процессе разбавления серной кислоты и конденсации паров воды.

Через гидрозатвор разбавленная серная кислота поступает из основной колонны осушки в емкость кислоты 10, которая загрязнена хлором.

В насадочную колонну 5 непрерывно поступает разбавленная  , где хлор, растворенный в серной кислоте, извлекается воздухом.

, где хлор, растворенный в серной кислоте, извлекается воздухом.

В колонну 4 разбавленную серную кислоту возвращают через насос 3.2. Воздух, в составе которого имеется хлор, направляется в линию «Нейтрализации хлора».

Дехлорированная разбавленная кислота периодически нагнетается из ёмкости 10 в ёмкость разбавленной серной кислоты 6, а оттуда нагнетается насосом 3.3 на установку концентрирования. Из установки концентрирования серная кислота подаётся в ёмкость хранения концентрированной серной кислоты 9 [1 c 15].

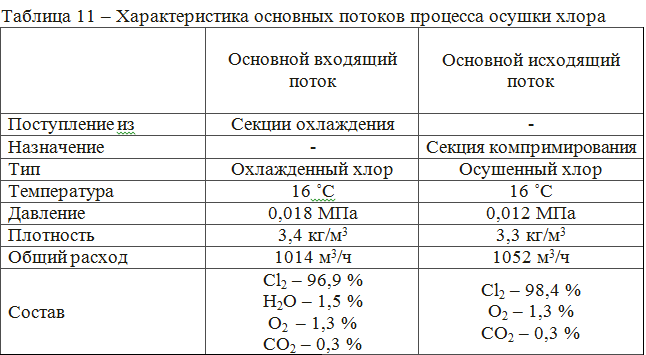

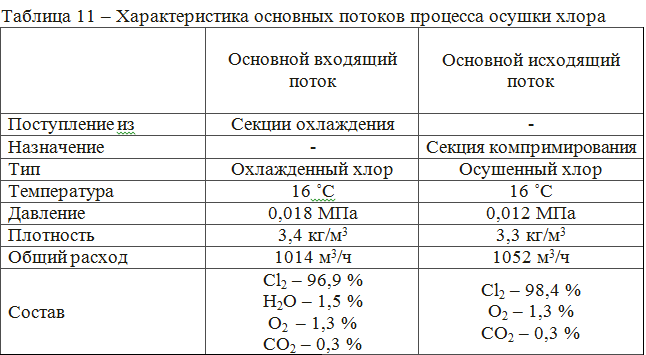

Характеристика основных входящих и исходящих потоков стадии осушки хлора приведена в таблице 11.

В таблице 12 приведена характеристика входящего и исходящего потока серной кислоты в колонне осушки хлора.

Стадия компримирования хлора. Установка компримирования состоит из жидкостно-кольцевых компрессоров (7), снабженных электродвигателями, газо-жидкостного сепаратора и теплообменника 1.7.

Жидкостно-кольцевой компрессор состоит из корпуса заполненного жидкостью и ротора с лопатками, установленного в корпусе компрессора эксцентрично.

Компримирование хлора. Сухой хлор поступает на всасывание жидкостно-кольцевого компрессора, в котором в качестве рабочей жидкости используется серная кислота. Сжатый хлор фильтруется в каплеуловителе для отделения аэрозоля серной кислоты.

Кислота – рабочая жидкость кольца компрессора, циркулирует по замкнутому контуру: она проходит через компрессор и выходит оттуда вместе со сжатым газом, после чего отделяется от газа в сепараторе. Затем она поступает в холодильник, где охлаждается до требуемой температуры, и возвращается в компрессор. Время от времени, когда концентрация H2SO4, циркулирующей в контуре компрессора хлора, становится слишком низкой или когда уровень кислоты в каплеуловителе слишком высокий, кислота сливается в секцию осушки хлора.

Во время движения ротор с лопатками приводит в движение жидкость, которая под действием центробежных сил прижимается к стенкам статора, за счет чего образуется кольцо [1 c 16].

На рисунке 7 показан механизм работы жидкостно-кольцевого компрессора.

Рисунок 7 – Жидкостно-кольцевой компрессор

Так как статор имеет овальную форму, то и жидкостное кольцо принимает положение эксцентрично относительно ротору. Это приводит к образованию рабочих объемов, которые при вращении ротора уменьшаются. При уменьшении рабочих объёмов повышается и давление.

Сжатый хлор подаётся на сжижение и установку получения соляной кислоты.

Обработка водорода. Водород, выходящий из ячеек электролизёра, охлаждается оборотной охлаждающей водой в холодильнике водорода 1.3 и далее захоложенной водой в холодильнике водорода 1.4. Затем водород поступает в фильтр-влагоуловитель влажного водорода 2.2 для отделения тумана и аэрозоля щелочи, после чего водород направляется на установку получения HCl (или утилизацию).

В случае отсутствия потребления водорода его избыток автоматически сбрасывается в атмосферу через свечу водорода снабжённую огнепреградителем.

В случае повышения давления в электролизёре водород также сбрасывается через свечу водорода [1 c 18].

3.1.2 Синтез HCl и его абсорбция водой.

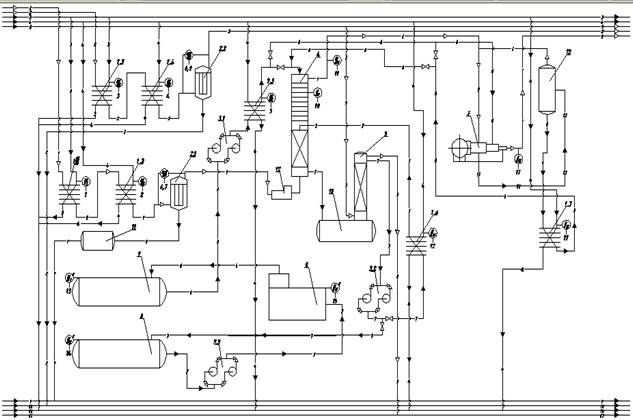

Технологическая схема стадии синтеза HCl и его абсорбции представлена на рисунке 8.

Рисунок 8 – Технологическая схема стадии синтеза HCl и его абсорбции водой

Синтез и абсорбция HCl водой осуществляется в совмещенном аппарате печи-абсорбере.

Данная установка синтеза соляной кислоты состоит из горелки 12, встроенной в абсорбер 13 с падающей пленкой и скруббера 14. Установка оборудована огнепреградителем, во избежание взрыва при сжигании смеси газов хлора и водорода. Хлор и водород подаются в горелку, которая состоит из двух концентрических труб.

Хлор проходит через внутреннюю трубу, а водород – сквозь кольцо между внутренней и наружной трубами горелки. Газы смешиваются в горелке и экзотермически реагируют с получением газообразного HCl. Водород подается в постоянном избытке 5,0 % – 15,0 % по отношению к стехиометрическому балансу (автоматический контроль соотношения Cl2/H2) для обеспечения того, чтобы получаемый продукт и отводимый газ не содержали свободного хлора.

В случае аварии подающие линии перекрываются с помощью автоматических устройств безопасности и продуваются азотом.

Газообразный HCl, полученный в горелке, после охлаждения в камере сгорания абсорбируется в пленочном абсорбере 13 водой в виде слабой кислоты, выходящей из хвостового скруббера 14. Газ с остаточным содержанием HCl из абсорбера поступает в низ хвостового скруббера. Он проходит через скруббер в противоток воде, которая подаётся в верхнюю часть скруббера [1 c 19].

Полученная соляная кислота выходит из абсорбера с падающей плёнкой и с помощью насосов 3.5 подается в хранилище 35 % – ной соляной кислоты 15, затем насосами 3.6 соляная кислота отгружается в железнодорожные цистерны.

Для удобства транспортировки соляной кислоты и долговременной эксплуатации емкостей хранения необходимо решение проблемы коррозийной активности HCl.

Существует несколько способов решения данной проблемы:

- рациональное конструирование и эксплуатация металлических сооружений;

- переход в ряде конструкций от металлических к химически стойким материалам (пластические высокополимерные материалы, стекло, керамика и др.);

- электрохимическая защита металлов;

- изоляция поверхности металла от агрессивной среды.

3.1.3 Новшество, вводимое в производство синтетической соляной кислоты из отходящих газов в производстве каустика.

В данном дипломном проекте для решения проблемы соляно-кислотной коррозии предлагается внедрение в технологическую схему получения соляной кислоты узла ингибирования.

Суть ингибирования заключается в ведении в раствор соляной кислоты ингибитора кислотной коррозии (ИКК). Различают множество ингибиторов соляно-кислотной коррозии. Одним из наиболее экономически выгодным является Инвол – 2.

С использованием данного ингибитора, средняя скорость растворения стали в ингибированной кислоте не превышает 0,15 г / ( , что соответствует уменьшению толщины стенок резервуара всего на 0,16 мм в год.

, что соответствует уменьшению толщины стенок резервуара всего на 0,16 мм в год.

Ингибированная соляная кислота применяется для:

- травления черных металлов и изделий из них;

- химической очистки котлов и аппаратов от неорганических отложений;

- кислотной обработки и подавления сульфатоостанавливающих бактерий призабойной зоны нефтяных скважин [7 c 18].

Внедряя в технологическую схему получения соляной кислоты узла ингибирования, можно решить проблему соляно-кислотной коррозии и тем самым для предприятия АО Каустик появляется возможность – приобрести новые пути сбыта продукции.

На территории РК существует большое количество промышленных предприятий, деятельность которых неотъемлемо связана с использованием ингибированной соляной кислоты, к ним относятся: предприятия черной металлургии – Соколовско-Сарыбайский, Лискаовский, Кашарский ГОК, Атасуйское рудоуправление, Донской ГОК, Карагандинский металлургичекий комбинат, Аксуский и Актобинский ферросплавные заводы, ПО Казвторчермет; нефтеперерабатывающие заводы – Карашаганакская нефтяная компания, «Тенгиз-шевройл», АО «МангыстауМунайГаз», Атырауский НПЗ и т.д.

86

86  – 88 ˚С.

– 88 ˚С.

проходит через теплообменный аппарат 1.5, где охлаждается до температуры 15

проходит через теплообменный аппарат 1.5, где охлаждается до температуры 15  .

.

, что соответствует уменьшению толщины стенок резервуара всего на 0,16 мм в год.

, что соответствует уменьшению толщины стенок резервуара всего на 0,16 мм в год.