Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Е.Б. Жуков, К.В. Меняев

Методические указания к лабораторным работам по дисциплине

“ Основы физико-химических процессов производства тепловой энергии ”

для студентов специальности 140502 «Котло- и реакторостроение»

Теория горения

Анализ энергетических топлив

Изд-во АлтГТУ

Барнаул 2010

УДК 621.016 (075.5)

Жуков Е.Б., Меняев К.В. Теория горения: Методические указания к лабораторным работам по дисциплине “Основы физико-химических процессов производства тепловой энергии” для студентов специальности 140502 «Котло- и реакторостроение» /Алтайский государственный технический университет им. И.И. Ползунова. – Барнаул: Издательство АлтГТУ, 2010. – с.56.

Рассмотрены методы контроля качества твёрдого органического топлива на электростанциях, и некоторые виды испытаний энергетических топлив, широко используемые для контроля и исследования топочных процессов.

Рассмотрены и одобрены на

заседании кафедры

“Котло- и реакторостроение”.

Протокол № 7 от 31.03.2010 г.

Содержание

| Введение | |

| Отбор и подготовка проб для лабораторных испытаний | |

| Работа №1. Ситовый метод определения гранулометрического состава топливной пыли. | |

| Работа №2. Определение содержания влаги в топливе. | |

| Работа №3. Определение зольности топлива. | |

| Работа №4. Определение выхода летучих веществ. | |

| Работа №5. Определение удельной теплоты сгорания топлива. | |

| Работа №6. Исследование процессов сушки, выхода летучих и горения топлива на установке «механотрон». | |

| Литература |

ВВЕДЕНИЕ

Контроль качества сжигаемого топлива, как и точный учет его расхода, является важнейшей частью работы по обеспечению надежности и экономичности котельных установок тепловых электростанций.

|

|

В современных условиях особое значение приобретает экономия топлива. Учитывая, что тепловые электростанции и котельные потребляют более половины добываемого в стране топлива, становится особенно важной задача повышения экономичности его использования. Решение этой проблемы осуществляется целым комплексом мероприятий, связанных с подготовкой и сжиганием топлива, контролем за режимом работы оборудования и наладкой работы оборудования. При этом контроль за качеством сжигаемого топлива приобретает особенное значение.

Предлагаемые в настоящем методическом пособии лабораторные работы призваны познакомить студентов с современными методами анализа и определения важнейших технических характеристик топлива.

Без знания этих характеристик невозможны проектирование, наладка и эксплуатация котельных установок. Поэтому все современные электростанции и крупные котельные имеют лаборатории, где в ходе эксплуатации ведется непрерывный контроль за характеристиками сжигаемого топлива.

К контролю качества топлива предъявляются жесткие требования, определяемые ГОСТами.

Предлагаемые лабораторные работы знакомят студентов с методами определения характеристик, с которыми чаще всего приходится сталкиваться при проектировании, эксплуатации и наладке котлов.

ОТБОР И ПОДГОТОВКА ПРОБ ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ

Ситовый метод ОПРЕДЕЛЕНИя ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ТОПЛИВНОЙ ПЫЛИ

Общие положения и цель работы.

Ситовый метод является одним из видов дисперсионного анализа измельченных материалов, который широко применяется в теплоэнергетике для определения дисперсионного состава угольной пыли, уносов топочной камеры и золы. Данные ситового метода анализа используются при расчетах, наладке и контроле работы пылеприготовительного оборудования, при расчетах выгорания топлива в топочной камере, при оценке эффективности работы золоуловителей.

|

|

Сжигание твердого топлива на электростанциях в камерных топках котлов паропроизводительностью 75 т/ч и более производится в пылевидном состоянии. Принцип пылевидного сжигания заключается в том, что топливо в результате ряда операций (дробления, измельчения, подсушки) превращается в пыль, которая вдувается воздухом в камеру сгорания котла.

Измельчение и подсушка топлива осуществляется в пылеприготовительной системе, основным элементом которой является мельница. В настоящее время в энергетике используют следующие типы мельниц:

§ шаровые барабанные мельницы (ШБМ);

§ среднеходные мельницы (СМ);

§ молотковые мельницы (ММ);

§ мельницы-вентиляторы (MB).

Выбор схемы и оборудования пылесистем зависит от физических и технических характеристик сжигаемого топлива.

Качество топливной пыли оказывает большое, а иногда решающее влияние на экономичность размола и сжигания, на работу отдельных элементов пылеприготовительной системы, топки и котельного агрегата в целом. Поэтому контролю за обеспечением необходимого качества пыли следует уделять особое внимание в эксплуатации. Качество подготовленной к сжиганию пыли обычно характеризуют ее гранулометрическим составом и влажностью.

Гранулометрический состав – это количественная характеристика топлива по размеру (крупности) кусков. Для определения гранулометрического состава пыли твердых топлив используют метод ситового анализа, суть которого заключается в рассеве пробы топлива на стандартных ситах и определении выходов классов крупности.

Ситовому методу анализа можно подвергать частицы размером больше 40 мкм для сыпучей пыли. Для пылей, склонных к слипанию, минимальный размер частиц, определяемых ситовым методом, составляет 50-60 мкм.

Для материалов класса 0...40 мкм используют иные методы анализа, а именно воздушное отсеивание и отстаивание в жидкости (седиментация).

Метод и приборы.

Ситовый метод анализа основан на механическом разделении частиц по крупности с помощью сит. Материал загружается на сито с известными размерами ячеек и путем встряхивания разделяется на остаток и проход. Используя набор сит, можно разделить пробу на несколько фракций. Для рассева пыли применяют плетеные металлические сита с линейными размерами квадратных ячеек в свету dот 0,04 до 2,5 мм. Сита принято нумеровать и называть по линейному размеру их ячеек в микрометрах. Рассеивание производится вручную или с помощью рассевочной машины по прямому иди обратному способу.

|

|

При прямом способе пробу помещают на верхнее сито с наибольшими отверстиями и рассеивают проходы на всех последующих ситах набора. Рассев осуществляется за одну операцию.

При обратном способе пробу помещают на самое тонкое сито, а полученный остаток перекладывают на следующее по крупности сито. Такая последовательность способствует процессу просева на наиболее тонких ситах и рекомендуется для пыли, склонной к слипанию в тонких фракциях.

Вместо обратного способа можно применять прямой способ с использованием специальных насадок, например, резиновых кубиков, помещаемых на каждое сито. Насадка способствует разрушению образующихся агломератов пыли. Однако насадка не должна разрушать пыль при рассеве.

Для ситового анализа используется набор стандартных сит. Полотно сита представляет собой сетку из термически обработанной проволоки из сплавов цветных металлов. Под размером сита понимают длину стороны квадратной ячейки. Средний арифметический размер d стороны ячейки сита в свету определяется по формуле:

,

,

где b - фактический размер проволоки, n - число ячеек на длине участка l. Ситовая ткань натягивается на круглую обечайку диаметром 200 мм с высотой борта 50 мм. Размер ячейки сита указывается на обечайке.

Сита плотно насаживаются друг на друга. Набор сит снизу закрывается поддоном (сито с размером ячейки d=0), а сверху – крышкой.

Отношение размера ячеек сита предыдущего к последующему является постоянной величиной и называется модулем набора.

Набор сит подбирается в соответствии с размерами анализируемой пыли. В настоящей лабораторной работе используется набор стандартных сит c размерами ячеек (мм):

| 2,5 | 1,6 | 1,0 | 0,63 | 0,4 | 0,315 | 0,2 | 0,16 | 0,063 | 0,05 |

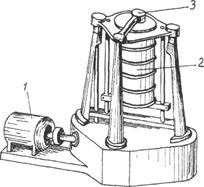

Машинный рассев производится на рассевочной машине 028М. Набор сит накрывается крышкой и закрепляется на столе машины. Стол совершает вращательное и возвратно-поступательное движения. Для встряхивания сит по крышке периодически ударяет молоток.

|

|

Количество помещаемой на сито пыли зависит от ее объема. Рекомендуется брать пробу объемом не более 100 см3 и взвешивать ее c точностью до 0,01 г.

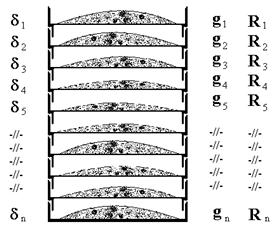

Рисунок 1 – Схема набора сит.

При машинном рассеве время просева должно быть установлено экспериментально. Чем тоньше сито, тем длительнее совершается просев, так как увеличивается количество частиц и уменьшается сила гравитации. Просев может считаться оконченным, если через сито начинает проходить очень малое количество материала, т.е. если остаток на сите уменьшается не более чем на 0,2% в течение 2 мин. Не следует принимать не проверенную на опыте продолжительность просева. Для хорошо просеивающегося материала рекомендуются следующие величины времени просева:

| Размер сита, мм | Продолжительность просева, мин |

| 0,04 - 0,063 | 20 - 30 |

| 0,071 - 0,16 | 10 - 20 |

| больше 0,16 | 5-10 |

Обработка результатов.

После рассева на каждом сите остается остаток с размерами частиц от размера ячейки данного сита до размера ячейки выше лежащего сита. Обозначим размер ячейки самого крупного сита через d1 и соответственно последующих сит через d2, d3 и т.д. После взвешивания получим остаток на каждом сите g1, g2 и т.д. Выразив остатки на ситах в массовых долях от всей пробы:

,

,

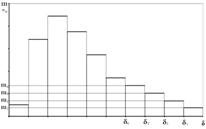

можно построить гистограмму распределения состава пыли в виде ступенчатого графика (рисунок 2). В этом случае неизвестно распределение размеров пыли, в пределах фракции. Фракционный состав можно представить в виде таблиц, которыми пользуются, например, при расчетах золоулавливания.

В дисперсионном анализе наибольшее употребление имеют интегральные и дифференциальные функции распределения.

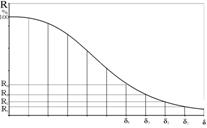

Интегральная функция R(d) (полный остаток) показывает, какая доля частиц имеет размер больше d, или какая доля частиц D(d) (проход) имеет размер меньше d. Полный остаток и проход можно получить при рассеве пробы на одном сите с ячейкой d. Очевидно, что R+D=100%.

При ситовом методе анализа полный остаток рассчитывают по выражению:

.

.

По полученным данным строится график R=¦(d) (рисунок 3). Такие графики называются кривыми гранулометрического состава (или зерновыми характеристиками пыли). По ним можно получить полные остатки для ячеек любых размеров при отсутствии соответствующих сит.

Для характеристики дисперсионного состава пыли, в ряде случаев, пользуются полными остатками на характерных ситах.

Например, при проектировании и расчетах мельничных устройств используют величину R90. Содержание крупных частиц в пыли антрацитов и каменных углей оценивают величиной R200, а в пыли бурых углей и сланцев – R1000.

|

|

От содержания крупных частиц в пыли, сжигаемой в обычных камерных топках с прямоточным факелом, зависит, в значительной степени, величина потерь от механического недожога.

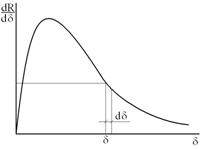

Дифференциальная функция распределения dR/dd определяет долю частиц с диаметрами в пределах d, d+dd (рисунок 4). Площадь под дифференциальной кривой в пределах размеров d1 и d2 выражает долю частиц с размерами от d1 до d2. Дифференциальную кривую удобно получать графическим дифференцированием интегральной кривой распределения частиц пыли по размерам.

В теоретических расчетах выгорания топлива необходимо иметь функциональное представление полученных в эксперименте интегральных и дифференциальных кривых распределения. Результаты ситового метода анализа пыли топлив чаще всего хорошо описываются формулой Розина-Раммлера:

где b - постоянная, характеризующая тонкость пыли (b=0,025...0,1 – чем больше b, тем пыль тоньше);

n - коэффициент, характеризующий структуру пыли, т.е. равномерность её гранулометрического состава (n = 0,6...1,8 — чем выше значение n, тем меньше рассеянность зерен по крупности от их среднего значения), иногда n называют коэффициентом полидисперсности;

d – размер ячейки данного сита, мкм.

Формулу можно записать в виде:

где  . При d=d0

. При d=d0  . Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

. Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

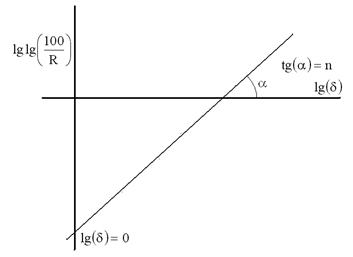

Для получения постоянных b и n произведем двойное логарифмирование формулы Розина-Раммлера:

В координатах  и

и  полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах

полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах  ,

,  ложатся на прямую линию, то интегральная функция распределения пыли по размерам может быть записана в виде формулы Розина-Раммлера.

ложатся на прямую линию, то интегральная функция распределения пыли по размерам может быть записана в виде формулы Розина-Раммлера.

Постоянная n представляет собой тангенс угла наклона прямой линии к оси абсцисс, а величина b может быть определена по графику при  .

.

Очевидно, что чем круче «спрямленная кривая», тем меньше рассеянность зерен по крупности от их среднего значения. Строго говоря, коэффициент n можно принять постоянным (т. е. «спрямленная кривая» действительно является прямой) только для тонкоизмельченной пыли в диапазоне d=60...200мкм. Для грубой пыли, содержащей значительное от общей массы пробы количество частиц более 200 мкм, коэффициент n для различных классов частиц пробы может изменяться, в большей степени, чем грубее пыль.

Цель работы — освоение метода просева проб топливной пыли через набор стандартных сит; определение характеристик гранулометрического состава пыли; построение, и анализ зерновых характеристик пыли.

|

Рисунок 4 – Дифференциальная кривая распределения пыли.

Рисунок 5 – Вспомогательный график

Порядок проведения работы.

1. Навеску пыли не больше 100 г взвешивают на технических весах с точностью до 0,01 г.

2. Проверяют правильность установки сит в наборе по размерам и высыпают пробу на верхнее сито. Закрывают набор сит крышкой.

|

3. Набор сит закрепляют на столе рассевочной машины С28М (рисунок 6) и включают машину с помощью пусковой кнопки. Время рассева задается с помощью реле времени.

4. Взвешивают остатки на каждом сите с точностью до 0,01 г. Суммируют все остатки и определяют суммарную потерю пыли. Если потеря превышает 2% от начальной пробы, рассев следует повторить с новой навеской.

| Рисунок 6 - Рассевочная машина |

5. Рассчитать частные и полные остатки на ситах и построить график интегрального распределения R=¦(d) и гистограмму. Определить и записать полные остатки на характерных ситах: R90, R200, R1000.

6. Рассчитать величины  ,

,  .Построить опытные точки в этих координатах. Определить пригодность формулы Розина-Раммлера для анализируемой пыли. Определить интервал пригодности формулы по размерам частиц.

.Построить опытные точки в этих координатах. Определить пригодность формулы Розина-Раммлера для анализируемой пыли. Определить интервал пригодности формулы по размерам частиц.

7. Рассчитать коэффициенты b и n и записать формулу Розина-Раммлера с численными коэффициентами.

8. Рассчитать по полученной формуле несколько значений и построить по ним расчетную интегральную кривую распределения пыли по размерам на одном графике с опытной интегральной кривой.

9. Сравнить опытную кривую распределения пыли с рассчитанной по формуле Розина-Раммлера и определить максимальное отклонение DR последней кривой от опытных данных.

10. Составить отчет и сделать выводы по работе. Результаты измерений и расчетов следует занести в таблицу:

| d | g |

| m | R |

|

|

| мм | г | г | % | % | - | - |

Общие положения и цель работы.

Влажность W является важнейшей технической характеристикой топлива. Влага затрудняет воспламенение топлива, снижает температурный уровень в топке, увеличивает потери тепла с уходящими газами.

Содержание влаги в топливе необходимо учитывать при выборе методов подготовки топлива к сжиганию, оборудования систем транспортировки топлива и т. д.

Содержание влаги в твердом топливе зависит от его химической природы и геологического возраста, условий залегания пластов и способа добычи, а также от условий транспортировки и хранения. Частично влага образуется в топливе в процессах углефикации.

Геологически более древние топлива (антрацит, тощий уголь) содержат гораздо меньше влаги, чем топлива со сравнительно небольшим геологическим возрастом (бурый уголь, лигнит, торф).

Связь влаги с топливом характеризуется величиной энергии связи, т.е. работой, совершаемой при отрыве одного моля воды от вещества. По величине и природе этой энергии различают следующие формы связи воды с топливом:

Химически связанная вода представляет собой воду молекулярных соединений типа кристаллогидратов. Например, минеральная часть Экибастузского угля содержит ~ 54% каолинита Al2O3×2SiO2×2H2O, который разлагается при температуре 720-870 К и выделяет 14% влаги от массы каолинита:

Al2O3×2SiO2×2H2O ® Al2O3×2SiO2 + 2H2O;

Коллоидная влага является влагой, связанной в коллоидах органической массы топлив. Много коллоидной влаги содержится в молодых бурых углях, в торфе. При удалении коллоидной влаги наблюдается усадка углей, приводящая к разрушению кусков. Эти явления наблюдаются, например, при сушке бурых углей Канско-Ачинского бассейна.

Абсорбционно-связанная вода находится в виде мономолекулярного слоя на поверхности капилляров пористого куска топлива. Мономолекулярный слой воды находится под большим давлением, обусловленным молекулярным силовым полем.

Капиллярно связанная вода заключена в капиллярах и является свободной водой за исключением тончайшего слоя абсорбционно-связанной воды у стенок капилляров. Давление пара в капиллярах отличается от давления пара над плоской поверхностью. По закону Кельвина давление пара над мениском радиуса r равно:

где d – поверхностное натяжение, u0 – удельный объем, Рп - давление пара над плоским зеркалом воды. Количество абсорбционно-связанной и капиллярной воды зависит от пористости топлива, поэтому ее много в бурых углях, торфе.

Внешняя влага представляет собой свободную механически захваченную воду, удерживаемую на поверхности и в макропорах кусков топлива. Количество внешней влаги зависит от присутствия грунтовых вод в месте добычи, от метеорологических условий, от фракционного состава топлива.

Внешняя влага легко удаляется при естественной сушке топлива до равновесного состояния с окружающей средой, когда наступает равновесие между упругостью паров в топливе и парциальным давлением паров воды в воздухе. Оставшееся в топливе влагосодержание называется равновесной влажностью. Равновесная влажность зависит от температуры, давления и влажности воздуха.

В теплоэнергетике влагосодержание топлива, поступающего на электростанцию, называется общей или рабочей влажностью топлива  .

.

Абсолютно сухим считается топливо после удаления из него влаги в сушильном шкафу при температуре 105 – 110 °С. Следовательно, химически связанная вода остается в этом случае в топливе. Удаление гидратной влаги может произойти только в результате химических реакций разложения кристаллогидратов при температуре 700 – 800 °С. На химически связанную воду обычно приходится лишь несколько процентов содержания воды в топливе.

Чтобы точно установить границу между внешней влагой и оставшейся при естественной сушке равновесной влагой топлива, вводится понятие гигроскопической влажности топлива. Под гигроскопической влажностью топлива понимается равновесная влажность при стандартных условиях окружающего воздуха (относительная влажность 60±2%, температура 20 ± 5 °С).

При определении характеристик топлива удобно пользоваться аналитическими пробами с равновесной влажностью, полученной в условиях данной лаборатории. Такая влажность называется аналитической равновесной влажностью топлива. Для одних и тех же топлив аналитическая равновесная влажность близка к гигроскопической, если температура и влажность воздуха в лаборатории незначительно отличаются от стандартных.

Методы определения влажности топлива.

Существуют прямые и непрямые методы определения влаги в топливе.

Прямой весовой метод основан на высушивании навески топлива при температуре 100 °С в стеклянной трубке, помещенной в сушильный шкаф (рисунок 7), и взвешивании влаги, поглощенной в поглотительных аппаратах.

Прямой объемный метод основан на испарении влаги топлива, помещенного в жидкость, кипящую при температуре немного выше 100 °С (ксилол, толуол), конденсации образующихся паров и измерении объёма конденсата с помощью микробюретки.

Непрямой весовой метод предусматривает высушивание топлива и косвенное определение массы влаги по изменению массы топлива (рисунки 8, 9).

Непрямые электрические методы используют явление изменения электрических свойств топлива (сопротивления, диэлектрических свойств и др.) при изменении влажности.

Во всех методах большую роль играет способ сушки топлива в сушильном шкафу (с электронагревом, инфракрасными лучами, в высокочастотном электрическом поле и т.д.). При повышенной температуре или при наличии значительного градиента температур в топливе возможно его термическое разложение, что приводит к искажению результатов, особенно значительному для молодых топлив.

Прямые методы анализа отличаются повышенной точностью, но трудоемки. Непрямой весовой метод из-за простоты и в большинстве случаев достаточной точности широко применяется в лабораториях.

Рисунок 7 – Сушильный шкаф

Оборудование и приборы.

1. Сушильный шкаф с электронагревом и терморегулятором, обеспечивающий устойчивую температуру нагрева в пределах 105 °С – 110 °С, 160 °С с достаточной скоростью обмена воздуха (до 5 раз в час) или с естественной вентиляцией.

2. Весы аналитические лабораторные с пределом допускаемой погрешности ± 0,1 мг.

3. Бюксы из стекла по ГОСТ 25336 низкие диаметром 40±3, 60±3 мм и высотой 60±1,5, 25±1,5 мм, соответственно.

4. Эксикатор с осушающим веществом для хранения бюксов. Для охлаждения бюксов разрешается использовать эксикатор без осушающего вещества, снабженный металлической пластиной, предпочтительно алюминиевой или медной.

Порядок выполнения работы.

1. Составляют таблицу измерений:

| № лодочки | Масса лодочки, г. | Масса лодочки с топливом, г. | Масса лодочки с золой, г. |

| m1 | m2 | m3 | |

2. Взвешивают две лодочки на аналитических весах.

3. Аналитическую пробу тщательно перемешивают и отбирают в лодочки шпателем или ложечкой две навески массой по 1±0,1г. с помощью лабораторных технических весов. Затем взвешивают на аналитических весах с точностью до ±0,0002г.

4. Производят озоление топлива по медленному или ускоренному методу.

5. Рассчитывают зольность аналитической, сухой и рабочей масс топлива. Сравнивают результаты двух параллельных проб.

Порядок выполнения работы

1. Два прокаленных и пронумерованных тигля взвешивают с точностью до ±0,0002 г.

2. Засыпают в тигли навески топлива по 1±0,01 г и взвешивают на аналитических весах с точностью до ±0,0002 г. Навески бурых углей предварительно брикетирует с помощью лабораторного пресса.

3. Тигли закрывают притертыми крышками, устанавливают на подставку и с помощью щипцов ставят в муфельную печь, предварительно нагретую до 900±5 °С. При этом термопара должна находиться на расстоянии 10-20мм от пода печи и около 5 мм от дна тигля.

4. В закрытой печи тигли выдерживают ровно 7 минут в зоне устойчивой температуры 900±5 °С. Такая температура должна поддерживаться не менее 4 минут до конца периода выдержки в печи. Уже через 20...30 секунд можно увидеть яркое пламя по бокам крышки – это горят летучие, выходящие из тигля вследствие неплотности крышки. В муфельной печи должна быть достаточная вентиляция, чтобы выделяющиеся летучие сгорали полностью, не оставляя на крышке и тигле черного налета сажи. Если такой налет появился, опыт следует повторить.

5. Подставку с тиглями вынимают из муфельной печи, и выдерживают 5 минут на воздухе при закрытых крышках, затем охлаждают тигли в эксикаторе до комнатной температуры и взвешивают на аналитических весах.

6. Рассчитывают величины Vа, Vdaf. Расхождение результатов анализа по двум одинаковым пробам (!) не должна превышать 0,3% при Va< 9%, 0,5% при 9%< Va < 45%, 1,0% при Va>45%.

7. Классифицируют нелетучий остаток в соответствии с приведенной классификацией.

8. Результаты измерений записывают в таблицу:

Общие положения и цель работы.

Одной из основных технических характеристик топлива является его удельная теплота сгорания Qi –количество тепла, выделяющееся при полном сгорании единицы массы в случае твердого или жидкого топлива или единицы объема в случае газообразного топлива. Различают высшую и низшую удельную теплоту сгорания: в первой не учитывается тепло, затрачиваемое на подогрев и испарение влаги топлива и влаги, образующейся в результате сгорания водорода топлива; во второй — эти затраты тепла учитываются.

Знание теплоты сгорания требуется на всех стадиях проектирования, эксплуатации и исследования основного и вспомогательного оборудования тепловых электрических станций и других огневых устройств различного назначения, работающих на органическом топливе.

Паровые и водогрейные котлы современных ТЭС оснащены системами автоматического регулирования, контрольно-измерительными приборами и компьютерными системами для непрерывной регистрации и регулирования основных эксплуатационных параметров оборудования, включая расход топлива, количественные и качественные параметры рабочего тела. Вместе с тем, до сих пор отсутствуют приборы непрерывного действия, позволяющие в условиях текущей эксплуатации получать надежные данные по удельной теплоте сгорания топлива, что затрудняет оперативную оценку тепловой экономичности работы котла, блока котел-турбина и ТЭС в целом.

Удельную теплоту сгорания топлива определяют опытным путем в калориметрических установках топливных лабораторий ТЭС.

Калориметрический метод определения теплоты сгорания основан на полном сжигании массы исследуемого топлива в калориметрической бомбе в изотермическом или адиабатическом режимах при постоянном объеме в атмосфере сжатого кислорода 30 кг/см2 и измерении подъема температуры калориметрического сосуда, обусловленного теплотой, выделившейся при сгорании топлива и вспомогательных веществ, а также образованием водных растворов азотной и серной кислот в условиях опыта.

Простой в теории метод на практике осложняется необходимостью учета теплообмена калориметрической установки с окружающей средой (при изотермическом режиме) в условиях непрерывного изменения температуры в калориметре и трудностями по учету полного количества тепла от сгорания навески, которое воспринимается не только водой, заполняющей калориметрический сосуд, но и отдельными элементами калориметрической установки.

Для вычисления теплоты сгорания топлива по результатам испытаний требуется знать энергетический эквивалент (теплоемкость) калориметра С – количество теплоты, необходимое для подъема температуры калориметра на 1 °С при стандартной температуре 25 °С. Энергетический эквивалент определяется опытным путем при сжигании аттестованного образца вещества с известной теплотой сгорания в тех же условиях, на той же аппаратуре и с теми же реактивами и материалами, что и при определении теплоты сгорания испытуемого топлива. Обычно для этих целей используется бензойная кислота С6Н5СООН со стандартной теплотой сгорания 26454 кДж/кг.

Цель работы – освоение методики определения удельной теплоты сгорания топлива.

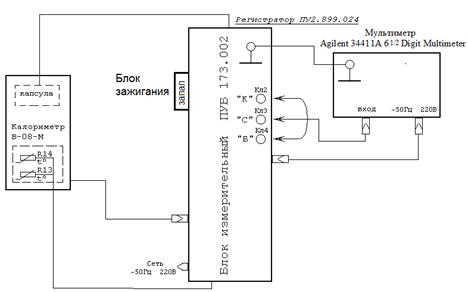

Устройство регистратора.

Регистратор состоит из измерительного блока и мультиметра.

а) Измерительный блок представляет собой прибор настольного типа. В нижней части передней панели блока расположен тумблер "сеть". С помощью переключателя "работа-калибровка" устанавливается необходимый режим. Потенциометром "регулировка чувствительности" устанавливается в процессе калибровки необходимая чувствительность регистратора. Посредством ручки "установка нуля" производится установка нуля фотогальванометрического усилителя.

Клеммы К, С, Б предназначены для подключения соответственно красного, синего и белого проводов шланга мультиметра. В правой части передней панели в специальных держателях размещены термометры сопротивления.

На задней панели измерительного блока расположены гнезда:

1) В-08МА 220В-для подключения шнура питания калориметра;

2) Agilent 34411A 6½ Digit Multimeter 220В-для подключения сетевого провода мультиметра;

3) 220В-для подключения осветительного прибора.

Для подключения к электромагнитному стабилизатору напряжения служит жгут. Шнур "сеть 220В 50Гц" предназначен для подачи напряжения от сети на измерительный блок. На задней панели расположена клемма, предназначенная для заземления блока.

б) Мультиметр Agilent 34411A 6½ Digit Multimeter предназначен для измерения напряжения (преобразованной температуры).

Рисунок 14 – Схема калориметрической установки

Аппаратура, материалы, реактивы и растворы:

· калориметр В-08МА;

· измерительный блок;

· мультиметр Agilent 34411A 6½ Digit Multimeter;

· термометр метастатический ТЛ-19;

· термометр электроконтактный ТПК-2П-163

· термометр ртутный лабораторный с пределом измерений 0-50°С;

· весы аналитические ВЛР-200, SAHM 0,2 или AVIV S|3-3;

· весы лабораторные технические ВЛКТ-500М или OWA LABOR;

· пресс для брикетирования;

· проволока медная для запала диаметром 0,1-0,2 мм;

· стакан стеклянный лабораторный химический вместимостью 200 см3;

· пипетки вместимостью 10 см3;

· сосуд толстостенный стеклянный лабораторный вместимостью 1-2 дм3;

· баллон кислородный с редуктором;

· стойка с манометром и игольчатым клапаном;

· миллиомметр;

· вода дистиллированная;

· спирт этиловый.

Методика определения теплоты сгорания топлива на калориметре с регистратором.

В данной работе определяется теплота сгорания твердого топлива методом сжигания навески топлива в калориметрической бомбе при изотермическом режиме проведения испытания.

Для измерения изменения температуры в процессе калориметрического опыта используют регистратор.

Датчиками регистратора являются термометры сопротивления, устанавливаемые в калориметрический сосуд. С увеличением температуры сопротивление датчиков изменяется, появляется сигнал разбаланса, который поступает на измерительный блок, усиливается и регистрируется цифровым вольтметром. Датчики образуют одно из плеч моста постоянного тока измерительного блока. Остальные плечи моста состоят из резисторов, которые для исключения ошибок в измерении вследствие изменения температуры окружающей среды помещены в капсулу, погруженную в оболочку калориметра с водой, термостатируемой с высокой точностью.

В предварительно взвешенный тигель из аналитической пробы отбирается навеска топлива массой 0,8... 1,5 г. Навески массой 1 г и более используются при испытании топлива с низкой теплотой сгорания (менее 10 МДж/кг). Твердое топливо с зольностью до 35 % сжигают в виде брикета, а с зольностью более 35 % — в виде порошка.

Затем, установив крышку бомбы на специальную подставку, укрепляют запальную проволоку к электродам и вытягивают среднюю часть отрезка проволоки, не свертывая ее в петлю. Тигель с навеской топлива помещают в кольцо токоведущего штифта. Вытянутая средняя часть укрепленного отрезка проволоки должна плотно прилегать к брикету топлива, находящемуся в тигле, а при испытании топлива в виде порошка проволока должна быть несколько углублена в порошок. В любом случае проволока не должна касаться тигля.

В канавку крышки бомбы наливают пипеткой 1 см3 дистиллированной воды. На крышку с гайкой и контргайкой надевают корпус бомбы и ввинчивают в накидную гайку, затем затягивают контргайку.

Проверяют сопротивление цепи зажигания в бомбе, значение которого не должно превышать 1 Ом, после чего бомбу медленно наполняют кислородом до давления 2,5...2,9 МПа, не вытесняя из нее воздух, а при сжигании топлива с низкой теплотой сгорания — до 3,4 МПа. По достижении требуемого давления закрывают впускной клапан бомбы и вентиль баллона и отсоединяют кислородоподводящую трубку от бомбы. На клапаны бомбы навинчивают резьбовые колпачки с прокладками.

Для проверки отсутствия утечки кислорода из бомбы, последнюю опускают в сосуд с дистиллированной водой и выдерживают 2 мин. При отсутствии выделяющихся пузырьков кислорода протирают клапаны, к тоководам бомбы присоединяют проводники, вторые концы которых присоединяют к соответствующим контактам крышки сосуда калориметра.

Устанавливают бомбу в калориметрический сосуд и проверяют, чтобы ничто не препятствовало вращению мешалки сосуда. Заполняют сосуд дистиллированной водой так, чтобы верхние части бомбы были полностью погружены в воду. Взвешивают сосуд с водой и бомбой (без дужки) с погрешностью не более 1 г. Масса воды в калориметрическом сосуде должна быть такой же, как при определении энергетического эквивалента калориметра. Масса сосуда с водой должна быть постоянной при всех определен

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!