Поверхностное насыщение стали одновременно углеродом и азотом; в расплавленной цианистой соли называют цианированием, а в газовой среде — нитроцементацией. Целью цианирования (нитроцементации) является получение высокой твердости и износостойкости поверхности деталей с сохранением пластичной сердцевины. Цианированию и нитроцементации подвергают детали из сталей с содержанием углерода 0,2…0,4 %.

При цианировании детали нагревают в расплавленных солях, содержащих цианистый натрий NаСN, при температуре 820…960°С.

Если необходим тонкий слой (0,15…0,35мм), цианирование ведут при температуре 820…860°С с выдержкой 30…90 мин в цианистых ваннах, содержащих по массе 20…25% NaCH, 25…50% NаС1 и 25…50 % Nа2СО3. При нагреве происходят следующие реакции:

2NаСN + О2 →2NаСNО

2NаСNО + О2 → Nа2СО3 + СО + 2N

2СО→ СО2 + С

Образующиеся атомарный азот и углерод диффундируют в сталь. Цианированный слой содержит 0,6…0,7 % С и 0,8…1,2 % N. После цианирования детали закаливают непосредственно из цианистой ванны и затем подвергают низкому отпуску (180…2000С). Твердость цианированного слоя после термической обработки HRС 58…62.

Для получения слоя толщиной от 0,5 до 2,0мм цианирование ведут при температуре 930…960°С с выдержкой 1,5…6 ч в цианистой ванне, содержащей 8 % NаСN, 10 % NaС1, 82 % ВаС12.

При нагреве в ванне происходят следующие реакции:

2NаСN + ВаС12 →2NаС1 + Ва (СN)2

Ва(СN) →ВаСN2 + С

ВаСN2 + 02→ВаО + СО + 2N

Цианированный слой содержит 0,8…1,2 % С и 0,2…0,3 % N. При высокой температуре цианирования (930…960°С) происходит рост зерна аустенита. Поэтому детали после цианирования непосредственной закалке не подвергают, а охлаждают на воздухе и затем проводят закалку и низкий отпуск.

Недостатком цианирования является сильная токсичность цианистых солей. Поэтому цианистые ванны устанавливают в отдельном помещении, с вентиляцией к каждой ванну. При работе требуется большая осторожность и тщательное соблюдение правил техники безопасности.

При нитроцементации детали нагревают в газовой смеси, состоящей из науглероживающего газа и аммиака. Таким образом, при нитроцементации.совмещают процессы газовой цементации и азотирования. Обычно используют эндогаз, к которому добавляют 3…5 % природного газа и 3…5 % аммиака. Кроме того, применяют специальный жидкий карбюризатор.— триэтаноламин (С2Н5О)3N, вводимый в виде капель в рабочее пространство шахтной печи.

Чтобы получить нитроцементированный слой толщиной 0,2…1,0мм, процесс ведут при температуре 850…870°С в течение 2…10 ч. После нитроцементации детали закаливают и затем подвергают низкому отпуску. Поверхностная твердость после термической обработки HRС60…62.

Нитроцементаиия деталей имеет следующие преимущества по сравнению с газовой цементацией: более низкая температура процесса, меньшая продолжительность, большая износостойкость и меньшее коробление деталей; по сравнению с цианированием — безвредность процесса, возможность регулирования насыщения слоя азотом и углеродом путем изменения содержания аммиака и науглероживающего газа.

Процесс нитроцементации наряду с газовой цементацией является основным методом химико-термической обработки. Нитроцементация применяется для обработки широкой номенклатуры деталей и постепенно этот процесс вытесняет не только цианирование, но и газовую цементацию.

Вопросы для повторения и закрепления:

1. Чем насыщается поверхностный слой детали при цианировании?

2. В чём различие между цианированием и нитроцементацией?

3. С какой целью проводится нитроцементация?

Задание:

Составить план ответа по разделу «Химико- термическая обработка стали»

МЕДЬ. СПЛАВЫ НА ОСНОВЕ МЕДИ

Свойства меди

Медь — металл красного (светло-розового) цвета с плотностью 8,9 Мг/м3 и температурой плавления 1083°С, имеет кубическую гранецентрированную кристаллическую решетку; не подвержен аллотропическим превращениям.

Широкое применение меди обусловлено рядом ее ценных свойств, и прежде всего высокой электро- и теплопроводностью, пластичностью, коррозионной стойкостью, хорошей жидкотекучестью и др. Медь и ее сплавы обрабатываются давлением, свариваются всеми видами сварки и легко поддаются пайке.

Механические характеристики чистой меди (прокатанной и отожженной): σВ = 250…270 МПа; δ= 40…50%; ψ= 75%; НВ 45.

На структуру и свойства меди существенное влияние оказывают примеси. Например, алюминий, железо, мышьяк, фосфор и сурьма снижают электро- и теплопроводность меди. Примеси, нерастворимые в меди, отрицательно сказываются на механических и технологических свойствах. Так, висмут вызывает хладноломкость меди, кислород понижает пластичность и коррозионные свойства, водород делает ее хрупкой и при деформировании вызывает растрескивание. Это явление известно под названием «водородной болезни». Свинец, взаимодействуя с медью, образует легкоплавкую эвтектику (326°С) и приводит к горячеломкости меди. Кислород с медью образует соединение Си2О, которое отрицательно влияет на пластические свойства, технологичность и коррозионные свойства. Сера с медью образует соединение Си2S, которое приводит к хладноломкости и снижает пластичность при горячей и холодной обработке давлением. Фосфор повышает механические свойства и жидкотекучесть, он способствует сварке и широко применяется как раскислитель. Селен и теллур образуют с медью соединения Си2Sе и Си2Те, которые ухудшают свариваемость, снижают пластичность, но значительно улучшают обрабатываемость резанием.

Медь применяется для изготовления электрических проводов и кабелей, используется в качестве легирующей добавки в различные металлические сплавы; в машиностроении идет на изготовление теплообменников, сварочной проволоки, деталей и узлов подвижного состава железных дорог, судов, самолетов и т.д. На основе меди получены важные промышленные сплавы (латуни, бронзы, медно-никелевые и др.).

Вопросы и задания для повторения и закрепления:

1. Что определяет структуру и свойства меди?

2. Что известно об основных свойствах меди?

3. Где применяется медь в промышленности?

Латунь

Латунями называют группу сплавов, где основными компонентами являются медь и цинк. В группу латуней входят томпак (90 % и более меди, остальное — цинк, если эти сплавы содержат от 79 до 86 % меди, их называют полутомпак) и много других, не только двойных, но и более сложных сплавов. Механическая прочность латуней выше, чем меди, и они хорошо обрабатываются резанием. Большим их преимуществом является их пониженная стоимость, так как цинк значительно дешевле меди. Латуни широко применяют в приборостроении, в общем и химическом машиностроении.

Наиболее широко применяют латуни, содержащие до 40 % цинка Эти латуни пластичны, хорошо обрабатываются давлением в горячем состоянии,

коррозионностойкие. Вследствие близкого расположения линий ликвидуса и солидуса в системе медь — цинк латуни имеют хорошие литейные свойства (большая жидкотекучесть, отсутствие ликвации, малая усадка и др.). Но при их заливке и формы необходима хорошая вентиляция цеха, так как пары, выделяющиеся из жидких латуней, вредно влияют на организм человека. Все латуни по технологическому признаку делят на деформируемые, из которых изготовляют листы, ленты, трубы, проволоку, и литейные — для фасонного литья.

Медно-цинковые деформируемые латуни выпускают восьми марок: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60.

В обозначениях марок латуней более сложного состава после буквы Л следует сокращенное обозначение легирующих элементов: О — олово, С — свинец, Ж — железо, Мц — марганец, Н — никель, К — кремний, А — алюминий и т. д., а после них цифры, указывающие содержание меди и других компонентов; Так, например, ЛС-59 обозначает: латунь свинцовистая, содержащая от 57 до 60 % меди и от 0,8 до 1,5 свинца; ЛМцА-57-3-1 — латунь марганцовистоалюминиевая, содержащая 2,5…3,5 % марганца и 0,5…1,5 % алюминия. Добавки этих металлов к латуням повышают их механически свойства, улучшают их обрабатываемость или коррозионную стойкость. Так, добавки никеля повышают прочность и коррозионную стойкость; добавки свинца ухудшают механические свойства латуней, но улучшают обрабатываемость резанием. Микроструктура латуней приведена на рис. 13.1.

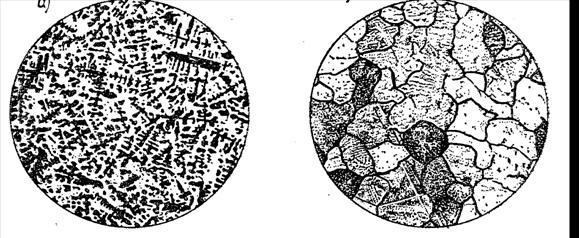

Рис. 13.1. Микроструктура латуни:

Рис. 13.1. Микроструктура латуни:

а – отожженная латунь с характерными двойниками;

б – литой α + β- латуни (светлые α -кристаллы, тёмное поле β -фаза)

В литейных латунях цифровые обозначения содержания меди и добавок ставить не принято. Так, например, латунь, содержащая 56…61 % меди и 0,8…1,5 % свинца, обозначается ЛС. Такая латунь предназначается для литья под давлением и других видов литья деталей для газовой, санитарной, гидравлической, пневматической аппаратуры и для электротехнических деталей.

Кремнистые латуни ЛК и ЛКС, содержащие 80 % меди, 3 % кремния, а последняя и 3 % свинца, применяют для изготовления литье сложных по конфигурации деталей приборов и арматуры, работающих в морской воде, шестерен и других трущихся деталей, так как это сплав имеет повышенную коррозионную стойкость и обладает антифрикционными свойствами. Латунь ЛАЖМц, содержащая 63…70 % меди, 4,0…7,0% алюминия, 1,5…3,0% марганца, 2,0…4,0 % железа предназначена для конструкционных деталей ответственного назначения, работающих при высоких знакопеременных нагрузках.

Вопросы для повторения и закрепления:

1. Какой сплав меди называется латунь?

2. Как маркируются латуни?

Бронза

Бронзами называют группу сплавов меди со всеми металлами, кроме цинка и никеля.

В настоящее время бронзы используют при изготовлении арматуры газовых, топливо- и водопроводных систем, в химическом машиностроении и многих других отраслях промышленности. Малый коэффициент трения и устойчивость к износу делает их незаменимыми при изготовлении вкладышей подшипников, червячных колес, шестерен и других деталей ответственных и точных приборов.

Бронзы маркируют русскими буквами Бр, после которых, как в латунях, указывают другие компоненты (кроме меди а в конце — цифрами процентное содержание компонентов. Легирующие элементы обозначают: О — олово, А — алюминий, Ф — фосфор, Т — титан, Ц — цинк и др. Так, Бр.ОЦ4-3 обозначает, что в бронзе в среднем 4% олова, 3% цинка, остальное — медь.

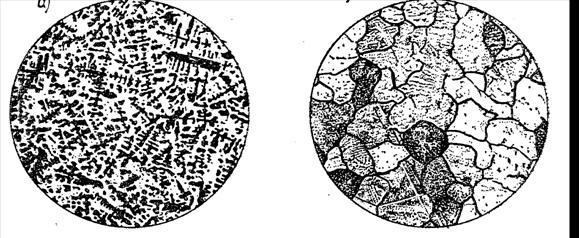

Большинство современных бронз редко содержат больше 7 % олова и обычно имеют однофазную структуру, состоящую из α -кристаллов. Микроструктура оловянной бронзы приведена на рис. 13.2.

Рис. 13.2 Микроструктура оловянной бронзы с 5 % олова;

Рис. 13.2 Микроструктура оловянной бронзы с 5 % олова;

слева – литая (дендритное строение);

Олово — дорогой и дефицитный металл, поэтому широкое применение нашли заменители оловянистых бронз, именуемые безоловянистыми бронзами. К ним следует отнести в первую очередь алюминиевые бронзы, например Бр.А5, и более сложные —обрабатываемые давлением, алюминиевожелезомарганцовистые, например, Бр.АЖМц10-3-1,5. Это — устойчивые против коррозии, жаропрочные и износостойкие сплавы. Они используются для изготовления деталей химической аппаратуры, а Бр.А5 — для изготовления монет.

Алюминиевые бронзы с содержанием алюминия до 10 % характеризуются хорошей жидкотекучестью, малой ликвацией, хорошо деформируются в горячем и холодном состоянии, так как эти сплавы образуют однофазный твердый раствор алюминия в меди. Добавка никеля, железа, марганца и свинца улучшают механические г некоторые технологические свойства алюминиевых бронз. В качестве примера можно привести литейную бронзу Бр.А10Ж3 и Бр.А10ЖЗМц2.

Высокими механическими свойствами, пластичностью и коррозионной стойкостью отличаются кремнистые бронзы; например Бр. КН-1-3 содержащая 0,6…1,1 % кремния, 2,4…3,4 % никеля, и марганцовистые бронзы, например Бр.Мц5, содержащая 4,5…5,5 % марганца.

Очень большой прочностью и у пру гостью обладают бериллиевая бронза Бр.Б2, в состав которой входят 1,8…2,1 % бериллия и 0,2…0,5 % никеля (остальное медь), и некоторые другие. Из них изготовляют пружины, пружинящие контакты ответственных приборов и многое другое.

В последнее время получил известность сплав меди и никеля мельхиор: белый блестящий, не окисляющийся на воздухе и в органических кислотах сплав, иногда называемый за свой вид китайским серебром. Он содержит около 80 % меди и 20 % никеля (Нередко часть никеля и меди заменяют цинком.) Из мельхиора изготовляют украшения, столовые и чайные приборы. Для изготовления монет применяют так называемый монель-металл (68 % Ni, 28 % Си и небольшие добавки марганца и железа). Высокая коррозионная стойкости этого сплава, хорошие механические свойства и легкая обрабатываемость сделали возможным его использование не только для изготовления разменной монеты, но и как материал для хирургических инструментов, деталей машин и приборов.

Вопросы и задания для повторения и закрепления:

1. Какие основные свойства бронзы?.

2. Какие свойства имеют медно-никелевые сплавы?

3. Как маркируется бронза?

Задание:

Составить план ответа по разделу «Медь. Сплавы на основе меди»

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Алюминий — второй, самый распространенный (после железа) металл в современной технике. Наиболее важным свойством алюминия, определяющим его широкое применение, является его небольшая плотность (ρ = 2,7 Мг/м3), т. е. алюминий почти в три раза легче железа.

Вторым очень важным свойством алюминия является высокая электропроводимость,- которая составляет 57 % электропроводности меди. Температура плавления алюминия 660°С, температура кипения около 2500°С.

Кроме того, из свойств алюминия следует отметить его хорошую теплопроводностъ и теплоемкость. Алюминий очень быстро окисляется на воздухе, покрываясь тонкой пленкой окиси, которая в отличие от окиси железа не пропускает кислород в толщу металла. Следовательно, алюминий, несмотря на быстрое окисление, при нормальных условиях коррозионностоек. Его кристаллическая решетка — гранецентрированный куб с параметром а = 0,404нм. Никаких аллотропических превращений у алюминия не обнаружено.

Механические свойства алюминия сравнительно невысоки. Предел прочности на растяжение σ В = 90…180 МПа; твердость НВ 20…40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Необходимо отметить, однако, трудность обработки чистого алюминия резанием, а также относительно высокую линейную усадку — 1,8 %.

Для устранения этих отрицательных свойств в алюминий вводят различные добавки. Так возникло большое количество различных сплавов алюминия, в которых эти недостатки устранены полностью или частично. В настоящее время в технике известно несколько сот различных алюминиевых сплавов.

Алюминий и его сплавы широко применяются в машиностроении изготовления различных транспортных аппаратов. В технике очень важно, чтобы собственная масса транспортной машины была минимальна, что дает возможность при той же мощности двигателя повысить грузоподъемность аппарата. Использование алюминия в авиации хорошо известно, а последнее время он стал широко применяться для изготовления многих деталей железнодорожных вагонов, автомобилей и подъемных кранов, различных конструкций.

Алюминий применяется в металлургии, где используется его большие сродство к кислороду, для получения в чистом виде дорогих и редких металлов, – например хрома, ванадия и др. Низкие сорта алюминия используются для раскисления стали.

Алюминиевые сплавы принято делить на две группы: деформируемые и литейные сплавы. Иногда первую группу делят на две подгруппы: сплавы, не упрочняемые термообработкой, и сплавы, упрочняемые термообработкой.

Вопросы и задания для повторения и закрепления:

1. На какие группы и подгруппы делятся алюминиевые сплавы?

2. Какими свойствами обладает алюминий.

Рис. 13.1. Микроструктура латуни:

Рис. 13.1. Микроструктура латуни: Рис. 13.2 Микроструктура оловянной бронзы с 5 % олова;

Рис. 13.2 Микроструктура оловянной бронзы с 5 % олова;