Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

При работе промышленного робота любого типа, при остановке и фиксации его рабочего органа в любой точке пространства, возникает погрешность, называемая погрешностью позиционирования (∆П). Эта погрешность носит случайный характер, так как зависит от большого количества факторов, каждый из которых в отдельности не удается заранее определить ни по величине, ни по направлению воздействия.

Среди основных влияющих факторов можно выделить:

· колебания давления рабочей среды (воздуха или масла);

· колебания массы переносимой заготовки;

· характер и сложность траектории, описываемой рукой робота до момента позиционирования;

· удаленность точки позиционирования от исходной точки начала движения;

· соотношение скоростей перемещения исполнительного органа (руки) робота с жесткостью тормозных устройств (демпферов);

· непостоянство коэффициента трения в уплотнениях;

· влияние износа направляющих в механизмах робота;

· температурные деформации механизмов, возникающие при длительной работе и т.п.

Под точностью позиционирования следует понимать степень соответствия указанной погрешности позиционирования заранее известной, заданной величине этой погрешности.

Точность позиционирования, наряду с такими важнейшими параметрами, как грузоподъемность, число степеней подвижности, размеры рабочей зоны, быстродействие, является важнейшим показателем, служащим для успешного выбора модели промышленного робота, предназначенного для конкретного технологического использования. Она обязательно проводится в паспорте ПР, его технической характеристике.

Под позиционированием понимается процесс торможения, останова и фиксации в конечном положении исполнительного органа или руки промышленного робота. Причем точность позиционирования находится в противоречии с быстроходностью приводов роботов, обеспечивающей наибольшую их производительность: чем больше скорость рабочего хода, тем труднее получить требуемую точность, тем более совершенными должны быть исполнительные устройства позиционирования.

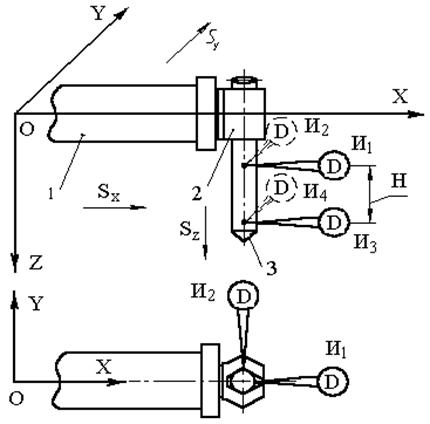

Согласно ГОСТ 26686-83 «Роботы промышленные. Термины и определения», погрешность позиционирования рабочего органа промышленного робота определяется как отклонение положения рабочего органа робота от заданного управляющей программой. Схема измерения погрешности дана на рис. 4.6.

1 – рука робота, 2 – рабочий орган (захватное устройство), 3 – контрольная оправка; Д – датчики (индикаторы часового типа ИЧ-10) в позициях измерения погрешности

Рис. 4.6. Схема измерения составляющих ∆x, ∆y погрешности позиционирования робота

Справочные данные по погрешности позиционирования промышленных роботов наиболее распространенных моделей и параметры, оказывающие воздействие на данную погрешность, приведены в табл. 4.2.

Табл. 4.2. Погрешности позиционирования промышленных роботов

| Модель робота | Погрешность позиционирования, мм | Грузоподъемность, кг | Давление воздуха, кг/см2 | Наибольший ход руки, мм | Наибольшая скорость, мм/с |

| «РИТМ-05» | ±0,1 | 0,5 | 4,5 | ||

| РКТБ–6 | ±0,1 | 0,6 | 4 – 6 | ||

| РФ20IM | ±0,2 | 0,2 | |||

| МП–7 | ±0,5 | 25,0 | |||

| МРЛ–90–901 | ±0,01 | 0,2 | 2 – 6 | ||

| «Циклон-3Б» | ±0,25 | 3,0 | 4 – 6 | ||

| И4.094.0069 | ±5,0 | 25,0 | 5 ± 0,5 | ||

| «БРИГ-10» | ±0,3 | 10,0 | |||

| РС–4 | ±0,03 | 0,3 | 1,5 – 2 | ||

| «Циклон-5.0I» | ±0,1 | 5,0 | 4,5 | ||

| «Марс-1» | ±0,1 | 1,0 | 4 – 6 | ||

| «Гном-1» | ±0,1 | 1,0 | 5 – 6 | ||

| M–21 | ±0,5 | 5,0 | 4 – 5 | ||

| КМ 2,5Ц4214 | ±0,1 | 2,5 | 4,5 | ||

| М–75 | ±0,5 | 1,5 | 4,5 – 6,3 |

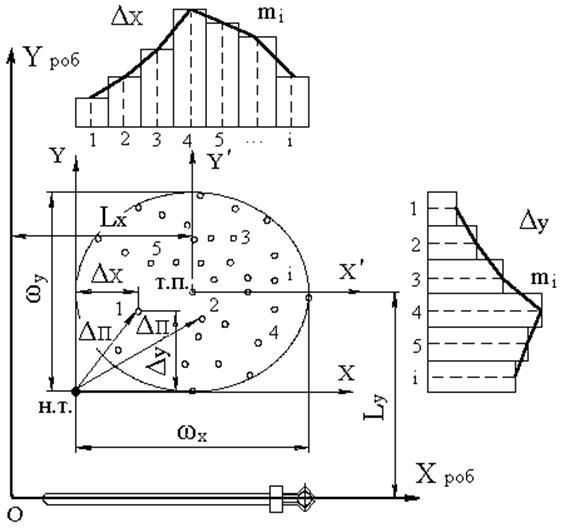

Установлено, что координаты точек позиционирования размещаются в определенной области, называемой «эллипсом рассеивания». Максимальный размер эллипса рассеивания координат отдельных (после очередного цикла) точек позиционирования на плоскости в системе координат, связанной своим началом с точкой, заданной управляющей программой.

Для удобства обсчета экспериментальных данных начало координат целесообразно перенести в точку, называемую в этом случае исходной для отсчета составляющих погрешностей ∆x и ∆y (рис. 4.7), в качестве которой берется точка с наименьшими значениями координат X и Y.

Рис. 4.7. Схема определения погрешности позиционирования (метод I) рабочего органа промышленного робота с гистограммами и полигонами распределения составляющих ∆x, ∆y

Если две точки имеют наименьшие координаты (раздельно по осям ОХ и OY), тогда исходная точка назначается произвольно, как сочетающая эти наименьшие координаты.

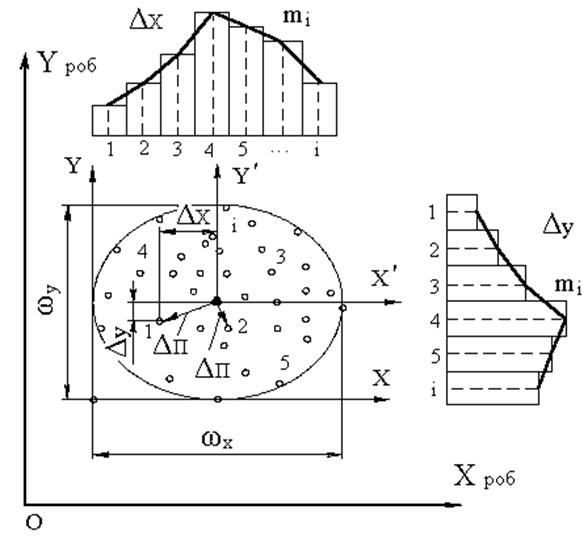

Рис. 4.8. Схема определения погрешности позиционирования по контрольной оправке в исходной нулевой точке (метод II)

Следует заметить, что индикаторы, применяемые в виде датчиков положения контрольной оправки, должны оснащаться наконечниками с плоской рабочей поверхностью. В этом случае исключается весьма существенная погрешность измерения.

Табл. 4.3. Экспериментальные данные определения погрешности

позиционирования промышленного робота (журнал наблюдений)

| № цикла | АХВ | AYВ | АХН | АYН | ∆ХВ | ∆YВ | ∆ХН | ∆УН | ∆П |

| 1. 2. 3. 4. 5. … |

Количество измерений следует определить, исходя из конкретной задачи, но рекомендуется провести не менее 50 циклов измерения.

Величины в графах 2 – 10 удобно проставлять в сотых долях миллиметра, что соответствует цене одного деления индикаторов модели ИЧ 10, которые предусмотрены в наладке для проведения эксперимента (см. рис. 4.6). Этот измерительный прибор соответствует требованиям по точности.

Составляющую погрешности позиционирования вдоль третьей координатной оси (∆Z) в описываемой экспериментальной проверке не учитывают, так как она не оказывает существенного влияния на безотказность выполнения роботом основных технологических процессов, включающих операции сборки, установки деталей в приспособления и т.п. В этом случае завершающий переход выполняется роботом с уже достигнутой точностью позиционирования в плоскости ХОY простым вертикальным перемещением. Если же завершающая траектория располагается горизонтально, тогда погрешность ∆П можно принять двумерной уже в вертикальной плоскости YОZ (т.e. без учета третьей координатной составляющей ОХ, не оказывающей влияния на установку детали роботом, например в токарный патрон металлорежущего станка).

При снятии показаний датчиков (индикаторов И1, И2, И3, И4,) надо придерживаться следующего порядка:

· АХВ – координата положения руки робота в конечной точке перемещения (в точке позиционирования), измеренная вдоль оси ОX в верхнем уровне (отсчет по индикатору И1);

· АYВ – аналогичная величина, измеренная вдоль оси ОY (отсчет по индикатору И2);

· АХН и АYН– аналогичные величины, измеренные в нижнем уровне индикаторами И3 и И4, соответственно.

Расчет координатных составляющих погрешности позиционирования. Для этого можно использовать следующие соотношения.

Метод I (см. рис. 4.7).

По оси ОХ: ∆ХВ (1) = АХВ (1) – АХВ (min); (4.1)

∆ХВ (2) = АХВ (2) – АХВ (min);

∆ХВ (3) = АХВ (3) – АХВ (min);

…

∆ХВ (i) = АХВ (i) – АХВ (min).

По оси OY: ∆YВ (1) = А YВ(1) – АYВ (min); (4.2)

∆YВ (2) = А YВ(2) – АYВ (min);

∆YВ (3) = А YВ(3) – АYВ (min);

…

∆YВ (i) = А YВ(i) – АYВ (min),

где АХВ (min) и АХВ (min) – наименьшие значения координат всех i-ых точек, измеренных вдоль осей ОX и ОY соответственно, иначе говоря, это те показания индикаторов, которые установлены в верхнем уровне.

Удобно перед началом измерений установить все индикаторы верхнего и нижнего уровней на «нуль», тогда их показания можно принять за приращения по соответствующим координатам OX и OY.

Метод II (см. рис. 4.8).

По оси ОХ: ± ∆ХВ (1) = АХВ (1) – АХВ (0); (4.3)

± ∆ХВ (2) = АХВ (2) – АХВ (0);

± ∆ХВ (3) = АХВ (3) – АХВ (0);

…

± ∆ХВ (i) = АХВ (i) – АХВ (0).

По оси OY: ± ∆YВ (1) = АYВ (1) – АYВ (0); (4.4)

± ∆YВ (2) = АYВ (2) – АYВ (0);

± ∆YВ (3) = АYВ (3) – АYВ (0);

…

± ∆YВ (i) = АYВ (i) – АYВ (0),

где АХВ (0) и АYВ (0) – координаты «нулевой» точки позиционирования, т.е. точки, соответствующей настройке датчиков на «нуль» по контрольной оправке до начала рабочих циклов промышленного робота.

Определяя значения погрешности позиционирования ∆П, ее считают геометрической суммой указанных составляющих погрешностей:

∆П =

. (4.5)

. (4.5)

Используя полученные данные, можно построить гистограммы и полигоны практического распределения случайных величин-составляющих ∆ХВ и ∆YВ, а также самой искомой погрешности ∆П.

На полигон распределения погрешности ∆П от среднего значения погрешности (в том же масштабе) следует нанести ее паспортные значения этой погрешности (см. табл. 4.2). и проанализировать полученные соотношения. Требуется установить процент выхода значений за интервал ±.∆П.

Количественный анализ погрешности позиционирования и выявление закона распределения. Как установлено, данная погрешность, являясь двумерной случайной и векторной величиной, подчиняется закону нормального распределения случайных величин.Уравнение кривой нормального распределения (закон Гаусса) имеет вид

, (4.6)

, (4.6)

где σ – среднее квадратическое отклонение, определяемое по формуле

, (4.7)

, (4.7)

где ∆П (i)_ – текущее значение погрешности позиционирования;

∆П (ср) – среднее взвешенное арифметическое значение этой погрешности, которое, в свою очередь, можно определить по формуле:

, (4.8)

, (4.8)

где mi – частота попадания значений ∆П в каждый интервал, на которые разбиты оси эллипса рассеивания;

N – количество рабочих циклов позиционирования, когда производилось определение погрешности позиционирования;

mi/N – частость достижения случайной величиной значений, попадающих в данный интервал;

k – количество интервалов (следует выбрать k = 7…8).

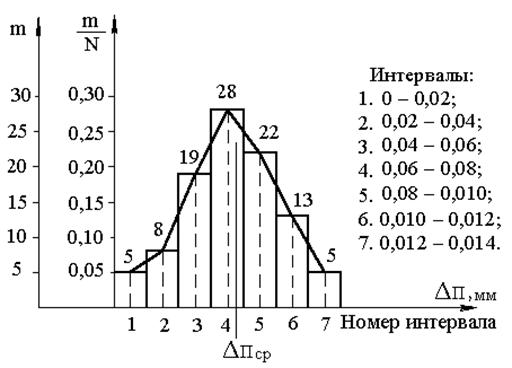

Численный пример расчета ∆П (ср) (рис. 4.9) по формуле (4.8):

∆П (ср) = 1/100 (0,01 x 5 + 0,03 x 8 + 0,05 x 19 + 0,07 x 28 + 0,09 x 22 + 0,11 х x 13 + + 0,13 x 5) = 1/100 (0,05+0,24+0,95+1,96+1,98+1,43+0,65) = 1/100 х 7,26 = = 0,0726 ≈ 0,073 мм.

Как известно, координата центра группирования совпадает со значением среднего взвешенного арифметического случайной величины, в данном случае – погрешности ∆П, и является математическим ожиданием величины этой погрешности.

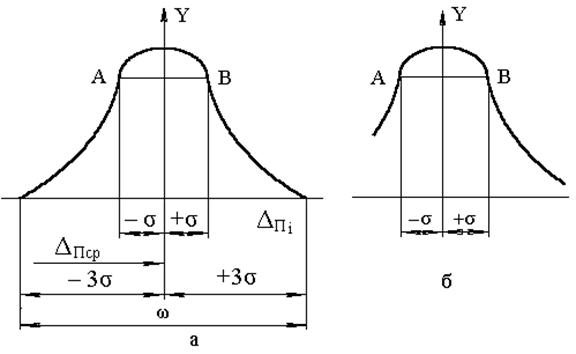

Если теоретическая кривая нормального распределения имеет симметричный вид (рис. 4.10. а), то практически, под влиянием различных причин систематического и случайного характера, вершина кривой распределения может быть смещена относительно центра эллипса рассеивания. Одной из причин может служить влияние жестких упоров, по которым осуществляется позиционирование руки робота (рис. 4.10. б). Кривая может носить также усеченный вид.

Рис. 4.9. Пример построения гистограммы и полигона практического распределения погрешности позиционирования (N =100 циклов)

Для построения теоретической кривой нормального распределения рассчитывают координаты опорных точек:

(4.9)

(4.9)

Ординаты точек перегиба с абсциссами, равными σ:

. (4.10)

. (4.10)

Или приближенно: Y A = Y B ≈ 0,6 YMAX ≈ 0,24/ σ. (4.11)

Рис. 4.10. Теоретическая кривая распределения: а – нормального закона; б – усеченного нормального закона (влияние жестких упоров при позиционировании)

Полученных значений достаточно для построения теоретической кривой нормального распределения, которую необходимо совместить с уже построенным полигоном практического распределения ∆П. Следует учесть, что ветви кривой асимптотически приближаются к оси абсцисс на расстоянии 3σ от положения ее вершины. При этом 99,73% значений исследуемой погрешности попадает в этот интервал, равный 6σ.

Можно также провести проверку сходимости практического и теоретического распределений погрешности позиционирования. Для этого используют, например, критерий согласия Пирсона (Х-квадрат) (табл. 4.4). Все поле изменения погрешности ∆П разбивают на К интервалов (рекомендуемое число К = 7 – 8).

Табл. 4.4. Значения критерия Пирсона

| Число степеней свободы, n | Вероятность | |||

| 0,99 | 0,95 | 0,80 | 0,50 | |

| 0,020 0,115 0,300 0,550 0,870 1,240 | 0,103 0,352 0,710 1,140 1,630 2,170 | 0,446 1,005 1,650 2,340 3.070 3,320 | 1.386 2,366 3,360 4.350 5,350 6,340 |

Определяют опытное значение критерия X2:

, (4.12)

, (4.12)

где К – количество интервалов или сравниваемых частот;

mk – практическое значение частоты, т.е. количества значений ∆П в данном интервале (оно определяется с использованием гистограммы);

f – теоретическая частота, определяемая как количество значений ∆П, снятое с кривой нормального распределения.

Затем вычисляют число степеней свободы по формуле:

n = k – p – 1, (4.13)

где р – число параметров распределения (р = 2). По таблице находят критическое значение Х2кр. Если соблюдается соотношение Х2оп < Х2кр, то практическое распределение ∆П соответствует нормальному закону с определенной степенью вероятности. Необходимым условием применения критерия X2 является наличие 5 – 10 значений погрешности в каждом интервале.

Далее надо можно сделать обобщения о фактической величине погрешности позиционирования, сопоставив полученные значения с паспортными данными промышленного робота. Для этого в том же масштабе на гистограмму нанести значение погрешности позиционирования робота данной модели (можно взять в табл. 4.2), как отклонения от среднего значения в «плюс» и в «минус». В нашем случае это ±0,1 мм.

Этим получают интервал, за границы которого не должны выходить координаты точек позиционирования. В завершение, устанавливают процент показаний, выходящих за указанные границы, и делают заключение о реально достижимой точности проверяемого промышленного робота.

Изучение зависимости величины погрешности позиционирования от дополнительной погрешности, связанной с углом наклона оси детали. На практике робот манипулирует деталями, имеющими определенную длину. Тогда на величину погрешности позиционирования в рабочей зоне робота, (например, в плоскости сопряжения деталей при сборке), будет влиять дополнительная погрешность от угла наклона оси детали, находящейся в захватном устройстве робота. Поправка от влияния этой угловой составляющей (γn) должна учитываться при анализе пригодности ПР для выполнения операций, требующих повышенной точности.

Для нахождения угловой составляющей используем формулу:

∆П (γ) = l дет sinγ∑i, (4.14)

где ∆П (γ) – составляющая погрешности позиционирования от угла наклона детали (контрольной оправки в нашем эксперименте) или угловая составляющая;

l дет – длина детали (пренебрегая некоторым минимальным расстоянием от плоскости захвата детали до верхнего уровня, где производится определение ∆П, считают длину детали от верхнего уровня);

γ∑ – угол наклона оси детали.

Так как эта величина также относится к случайным погрешностям, то определяется она геометрическим суммированием координатных составляющих:

; (4.15)

; (4.15)

γ x(i) = arctg ( ); (4.16)

); (4.16)

γ y(i) = arctg ( ). (4.17)

). (4.17)

Таким образом, угол наклона оси детали, в захвате робота равен:

γ∑(i) = {[arctg ( )]2 + [arctg (

)]2 + [arctg ( )]2}1/2, (4.18)

)]2}1/2, (4.18)

где Н – расстояние между уровнями расположения датчиков (индикаторов), равное 50 мм (оно измеряется на экспериментальной установке).

Выражения (17) и (18) справедливы при Ан>Ав, при обратной зависимости слагаемые Ан и Ав следует поменять местами для получения положительных значений γХ и γ y

|

|

|

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!