Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

При сборке редуктора осевой зазор создается и измеряется между торцами наружного кольца одного из подшипников и крышки подшипника (AΔ на рис. 7). Во время работы редуктора кольцо подшипника перемещается на величину этого зазора и за счет этого образуются радиальные зазоры в обоих подшипниках, обеспечивающие их нормальное вращение. Величина осевого зазора нормируется стандартом. Размерная цепь, описывающая формирование осевого зазора AΔ, представлена на рис.7.

Рисунок 7 – Схема размерной цепи A, описывающей формирование

осевого зазора

Физический смысл составляющих звеньев размерной цепи A на рис. 7 и источники информации обоих величин точности приведены в табл. 1.

A1 – монтажный размер радиально-упорного подшипника (размер между его основной и вспомогательной базами) оговорен стандартом на монтажную высоту.

A2 -внутридетальный размер вала между его основной базой и вспомогательной.

A3 – размер между основной и вспомогательной базами левого подшипника (монтажный размер) оговорен стандартом для каждого типоразмера как шарикового.

A4 - толщина распорной втулки между левым подшипником и левой крышкой подшипника.

A5 – внутридетальный размер крышки левого подшипника между ее основной и вспомогательной базой.

A6 – толщина левой прокладки, размер между ее основной и вспомогательной базой.

A7 – внутридетальный размер корпуса редуктора между двумя его вспомогательными базами.

A8 – толщина правой прокладки, размер между ее основной и вспомогательной базой.

A9 – внутридетальный размер крышки правого подшипника между ее основной и вспомогательной базой.

A10 - толщина распорной втулки между правым подшипником и правой крышкой подшипника.

|

|

В зависимости от типа производства в такой размерной цепи для достижения требуемой точности замыкающего звена используется либо метод пригонки, либо метод регулирования неподвижным компенсатором в крупносерийном и массовом производствах.

Выбираем компенсирующее звено, изменением которого достигается требуемая точность замыкающего звена. Компенсатором служит правая прокладка – звено А8 (ув. звено).

Таблица 3. Характеристика звеньев размерной цепи А

| № звена | Физическое содержание | ξi | Размер на чертеже | Номи-нальный размер | Допуск Т | Коорди-ната середины поля допуска Ес | Источник информации о точности |

| АΔ | Осевой зазор | -1 |

| 0,02 | +0,04 | ГОСТ24810-81 | |

| А1 | Монтажный размер правого подшипника | -1 | 19-0,3 | 0,3 | -0,15 | ГОСТ831-75 на подшип-ник | |

| А2 | Расстояние между ВБ и ОБ вала | -1 | 188-0,072 | 0,072 | -0,036 | ||

| А3 | Расстояние между ВБ и ОБ левого подшипника | -1 | 19-0,3 | 0,3 | -0,15 | ГОСТ831-75 на подшип-ник | |

| А4 | толщина распорной втулки между левым подшипником и левой крышкой подшипника | -1 | 5-0.048 | 0.048 | -0.024 | ||

| А5 | Расстояние между ВБ и ОБ левой крышки подшипника | -1 | 6±0,06 | 0,12 | |||

| А6 | Расстояние между ВБ и ОБ левой прокладки | +1 | 3-0,014 | 0,014 | -0,007 | ||

| А7 | Расстояние между двумя ВБ корпуса редуктора | +1 | 242-0,46 | 0,46 | -0,23 | ||

| А8 | толщина правой прокладки, размер между ее основной и вспомогательной базой | +1 | 3-0,014 | 0,014 | -0,007 | Фактически:

| |

| А9 | Расстояние между ВБ и ОБ правой крышки подшипника | -1 | 6±0,06 | 0,12 | |||

| А10 | толщина распорной втулки между правым подшипником и правой крышкой подшипника | -1 | 5-0.048 | 0.048 | -0.024 |

Учитывая то, что производство мелкосерийное, будет использоваться метод пригонки.

На все нестандартные звенья размерной цепи допуски и координаты середин их назначаются удобными для экономичного изготовления деталей, т.е. экономично достижимыми.

Для пригонки рассчитывается размер компенсирующего звена, обеспечивающий на детали-компенсаторе в любом случае необходимый для пригонки слой материала.

|

|

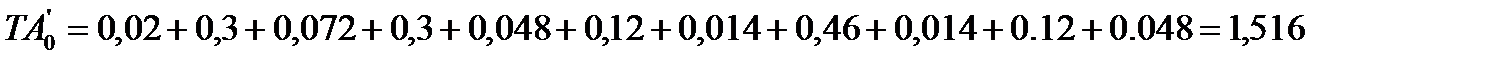

Определяем расширенный допуск замыкающего звена:

Определяем максимальную величину компенсации:

dк= ТA0’ - ТA0;

Определяем поправку к координате середины поля допуска  звена компенсатора (правая прокладка) по формуле:

звена компенсатора (правая прокладка) по формуле:

- фактическая координата середины поля допуска замыкающего звена при заданных конструктором размерах составляющих звеньев:

- поправка к координате середины поля допуска звена-компенсатора:

Рассчитаем координату середины поля допуска для компенсирующего звена с учетом поправки  :

:

Рассчитаем предельные отклонения компенсирующего звена, исходя из рассчитанной координаты середины поля допуска:

Характеристики компенсирующего звена  занесем в таблицу 3.

занесем в таблицу 3.

Список литературы

1. Методические указания по выполнению курсовой работы по дисциплине «Основы обеспечения качества машин»/ Издательский центр ДГТУ. Ростов-на-Дону, 2008. 14с.

2. Методические указания к лабораторной работе по «Научным основам технологии машиностроения» «Определение метода достижения точности замыкающего звена размерной цепи путем решения прямой задачи» / Ростов-на-Дону, ДГТУ, 1999. 13с.

3. Мельников А.С. Технология машиностроения: основы достижения качества машины Ростов-на-Дону, изд. Центр ДГТУ, 2009. 450с.

4. Мельников А.С., Прокопец Г.А., Азарова А.И. Влияние методов достижения показателей точности машины на организацию сборочного процесса: Учеб.пособие. – Ростов н/Д: Издательский центр ДГТУ. – 59 с.

5. Подшипники качения: Справочник-каталог / Под ред. В.Н. Нарышкина – М.: Машиностроение, 1984. – 280 с.

6. П.И. Орлов. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.2. – М.: Машиностроение, 1988.

7. Р.И.Гжиров. Краткий справочник конструктора. – Л.: Машиностроение, Ленингр. отд-ние, 1983.

8. Справочник конструктора-машиностроителя. В 3-х т. Т. 2. М.: Машиностроение 1982.

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!