Белгородским заводом энергетического машиностроения (БЗЭМ) выпускается большое число модификаций парогенераторов вертикальной компоновки для сжигания твердого, жидкого и газообразного топлива в камерных топках. Это парогенераторы производительностью от 20 до 75 т/ч с давлением пара от 1,37 до 3,92 МПа и перегревом пара от 250 до 440 °С.

Парогенератор Т-50-40/14 является представителем унифицированной серии пылеугольных агрегатов производительностью 50 т/ч. Парогенератор предназначен для получения насыщенного пара давлением 1,37 МПа или перегретого пара такого же давления с температурой 250 °С. Парогенераторы этой серии изготовляются из отдельных транспортабельных блоков, которые собираются при монтаже. В парогенераторах в зависимости от заказа могут сжигаться каменные (К-50-40/14) и бурые (Б-50-40/14) угли или фрезерный торф (Т-50-40/14). В зависимости от вида топлива парогенераторы оборудуются различными системами пылеприготовления и горелками. Парогенераторы, поставляемые на давление 1,37 МПа, могут быть переведены на давление 3,92 МПа при замене барабана с конвективным пучком и чугунного экономайзера. Кроме того, завод выпускает парогенераторы этой же серии К-50-40-1, предназначенные для получения перегретого пара давлением 3,92 МПа и температурой 440 °С.

Парогенераторы имеют П-образную компоновку поверхностей нагрева. Топочная камера полностью экранирована. Непосредственно за фестоном расположен небольшой пароперегреватель с поверхностью нагрева 50 м2. Конвективная поверхность нагрева составляет 180 м2 и расположена в поворотной камере.

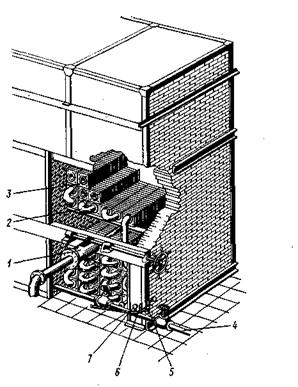

Циркуляционная схема парогенератора показана на рис. 3.6.

Питательная вода поступает в нижнюю часть водяного экономайзера, затем в его верхнюю часть и в барабан конвективного пучка. Конвективный пучок выполнен из наклонных труб, соединенных с предвключенным барабаном, и представляет собой самостоятельный циркуляционный контур. Из предвключенного барабана пароводяная эмульсия поступает в основной барабан. Основной барабан объединяет восемь самостоятельных циркуляционных контуров. Каждый экран, расположенный на боковой стене топки, состоит из трех контуров (два боковых экрана – всего шесть циркуляционных контуров), задний и фронтовой экраны выведены в самостоятельные контуры.

| Рис. 3.6. Циркуляционная схема парогенератора Т-50-14: 1 – нижние и верхние коллекторы фронтового экрана, включенного в первую ступень испарения: 2 – нижние и верхние коллекторы передней части боковых экранов, включенных во вторую ступень испарения; 3 – главный барабан парогенератора; 4 – нижние и верхние коллекторы средней части боковых экранов, включенных в третью ступень испарения; 5 – нижние и верхние коллекторы заднего экрана, включенного в первую ступень испарения; 6 – нижние и верхние коллекторы задней части боковых экранов, включенных в первую ступень испарения; 7 – выносные циклоны (третья ступень испарения); 8 – выходная камера пароперегревателя; 9 – дополнительный барабан конвективного пучка; 10 – конвек- тивный пучок; 11 – верхняя часть водяного экономайзера; 12 – нижняя часть водяного экономайзера

| |

Водогрейные котлы

Водогрейные котлы (рис. 3.7) предназначаются для подогрева воды, поступающей на отопление, вентиляцию и горячее водоснабжение. Существующие водогрейные котлы рассчитывались на подогрев воды от 70 до 150 °С и удовлетворяли наиболее распространенному графику работы теплофикационной системы.

Существует два характерных режима работы водогрейных котлов: основной (базовый) и пиковый. Подогрев воды от 70 °С до конечной температуры производится в тех случаях, когда котлы являются основным источником теплоснабжения. С учетом мощности современных ТЭЦ единичная теплопроизводительность водогрейных котлов для ТЭЦ составляет 100 и 180 Гкал/ч (116,3 и 209,4 МВт). Эти котлы также могут устанавливаться и в крупных отдельно расположенных водогрейных котельных.

В целях максимальной унификации утверждена следующая шкала теплопроизводительностей водогрейных котлов: 4,0; 6,5; 10,0; 20,0; 30; 50; 100 и 180 Гкал/ч. Котлы теплопроизводительностью от 4 до 20 Гкал/ч должны обеспечивать работу только в основном режиме; котлы теплопроизводительностью 30 Гкал/ч и выше могут работать как в основном, так и в пиковом режиме.

В настоящее время на водогрейных котельных и ТЭЦ используется значительное количество котлов типа ПТВМ (П – пиковый, Т – теплофикационный, В – водогрейный,

М – мазутный) теплопроизводительностью 34,9 – 209,4 МВт, которые изготавливались на отечественных котельных заводах с 1961 по 1981 год.

При их разработке применена башенная компоновка, которая имела ряд преимуществ: малую площадь пола для котла; малый объем здания котельного помещения; максимальные удобства для эксплуатации и проведения летних ремонтов при полуоткрытой установке котла; простую симметричную гидравлическую схему, обеспечивающую перевод котла с пикового режима работы на основной без переделок; малое количество коллекторов; отсутствие водоперепускных и других необогреваемых труб; малую массу металла, работающего под давлением; наименьшее сопротивление газового тракта.

Вынос конвективной части котла в отдельную шахту при П-образной компоновке поверхностей нагрева агрегата дает выигрыш в высоте не менее 2 м по сравнению с размещением этой поверхности непосредственно над топкой для котлов мощностью 58,2 и 116,3 МВт, но при этом требуется создание поворотной камеры, соединяющей топку с конвективной шахтой. Площадь пола, занимаемая П-образным котлоагрегатом, больше, чем площадь, занимаемая башенным, в 1,6 раза, что приводит к увеличению площади и объема здания котельной. Число и масса коллекторов при П-образной компоновке больше примерно в 1,35 раза, а гидравлическое сопротивление при одинаковых скоростях движения воды в трубах больше примерно в 1,5 раза. Общий расход металла, площадь оборудованных стен и аэродинамические сопротивления при П-образной компоновке при прочих равных условиях также больше. Несимметричное расположение поверхностей нагрева вызывает необходимость применения необогреваемых водоперепускных труб для организации надежной гидравлической схемы. Для полуоткрытой установки П-образные котлоагрегаты не приспособлены. Здание котельной должно быть выше котлов, чтобы обеспечить возможность замены змеевиков конвективной части котла.

Котлы Дорогобужского котельного завода типа ПТВМ-30М П-образной компоновки, один из которых изображен на рис. 3.7, а, в процессе длительной эксплуатации зарекомендовали себя как устойчиво работающие агрегаты.

Для всех котлов, кроме ПТВМ-180, предусмотрена возможность их установки как со стальной дымовой трубой, непосредственно опирающейся на каркас котла, так и с отдельно стоящей железобетонной трубой. Трубы экранов для всех котлов приняты диаметром 60×3 мм с шагом 64 мм; трубы конвективной части – диаметром 28×3 мм с шагом s 1 = 62 мм; s 2 =32,5 мм. Относительный шаг экранных труб s/d = 1,07 принят по соображениям защиты от нагрева натрубной обмуровки. Вся трубная система подвешена к каркасной раме и свободно расширяется вниз вместе с облегченной натрубной обмуровкой. Конструкция котлов предусматривает их поставку крупными блоками, собираемыми на заводе-изготовителе. Обмуровка монтируется в единое целое с блоками котла.

Топочная камера агрегатов производительностью 116,3 МВт разделена на 8 пространственных блоков, в состав которых входят экранные трубы, камеры и каркас. Для получения котла мощностью 58,2 МВт используют лишь 4 угловых топочных блока. Конвективная часть разделена на 6 блоков. Масса каждого из них для котлов производительностью 58,2 МВт составляет примерно 4,7 т, а мощностью 116,3 МВт – около 10 т. Собираются эти блоки из секций, представляющих собой трубу (стояк) размером 83×3,5 мм, разделенную перегородками на 3 участка, в которую вварены своими концами

U-образные змеевики, расположенные в два ряда в шахматном порядке. Трубы змеевиков сварены между собой и образуют жесткую ферму.

Водогрейные котлы ПТВ-50, ПТВМ-50-1 и ПТВМ-50 имеют по 12 газомазутных горелок с индивидуальными дутьевыми вентиляторами типа П-13-50 № 4, а котлы ПТВМ-100 – 16 горелок с вентиляторами ЭВР-6 производительностью по 9000 м3/ч. Облегченная обмуровка котлов типа ПТВМ укреплена непосредственно на экранных трубах и состоит из трех слоев: шамотобетона на глиноземистом цементе, минеральной ваты и уплотнительной газонепроницаемой обмазки (общая толщина обмуровки 115 мм, масса 1 м2 100 кг).

Пиковые и отопительные котлы, предназначенные для работы на газе и мазуте, полностью автоматизированы. В целях защиты котлов от аварийных случаев в схемах автоматики предусмотрено автоматическое отключение подачи топлива в топку: при повышении давления и температуры воды в котле выше допустимого предела; то же при снижении давления; при снижении расхода воды ниже минимально допустимого предела; при снижении давления газа или мазута ниже допустимого предела; при потере давления воздуха после дутьевых вентиляторов, а также ряд других автоматических защит и блокировок.

В последние 25 лет выпускаются котлы унифицированной серии, рассчитанные на теплопроизводительность от 4,6 до 209,4 МВт, в трех модификациях: КВ-ГМ (К – котел, В – водогрейный, ГМ – газомазутный), КВ-ТС (Т – твердое топливо, С – слоевой способ сжигания), КВ-ТК (Т – твердое топливо, К – камерный способ сжигания).

С целью максимальной унификации водогрейные котлы мощностью от 4,6 до 209,4 МВт разделяют на 4 группы. К первой группе относятся водогрейные котлы мощностью 4,6 и 7,5 МВт, которые предназначены для сжигания газа, мазута и твердого топлива. Трубная система котлов поставляется единым блоком. Во вторую группу входят котлы мощностью 11,6, 23,2 и 35 МВт, предназначенные для работы на газомазутном и твердом топливе.

В третью группу входят котлы мощностью 58, 116,3 и 209,4 МВт, предназначенные для работы на газе и мазуте. Четвертую группу составляют котлы, такой же мощности, как и входящие в третью группу, но работающие на твердом топливе.

Профили водогрейных котлов унифицированной серии КВ изображены на рис. 3.8.

а б в г

Рис. 3.8. Профили водогрейных котлов: а – КВ-ГМ-10, 20, 30; б – КВ-ТС-10, 20, 30;

в – КВ-ТСВ-10, 20, 30; г – КВ-ГМ-50, 100

На рис. 3.9 изображен котел КВ-ГМ-50, который имеет общую ширину в свету 5568 мм и отличается от котла КВ-ГМ-100 глубиной топочной камеры, составляющей для котла

КВ-ГМ-50 – 4096 мм и для котла КВ-ГМ-100 – 6208 мм.

В конвективной шахте котла установлены по высоте три пакета поверхностей нагрева, выполненных из однотипных змеевиков длиной 5600 мм. Глубина конвективной шахты составляет для котла КВ-ГМ-50 – 1664 мм и для котла КВ-ГМ-100 – 3200 мм.

Котлы КВ-ГМ теплопроизводительностью 11,6; 23,2; 34,9 МВт имеют единый профиль и различаются лишь глубиной топочной камеры и конвективной шахты; они оборудованы одной ротационной газомазутной горелкой типа РГМГ. Котел КВ-ГМ-50 имеет две горелки РГМГ-20, а котел КВ-ГМ-100 – три горелки РГМГ-30.

В котлах КВ-ТС и КВ-ТСВ (с воздухоподогревателем) применены топки с пневмозабрасывателями и цепными решетками ПМЗ-ЛЦР и ПМЗ-ЧЦР. Эти топки отличаются универсальностью при сжигании различных сортов топлива и работают при относительно высоких тепловых нагрузках. На слоевых котлах применены устройство возврата уноса угольной мелочи и острое дутье. Трубная система топочной камеры слоевых котлов отличается от аналогичной системы газомазутных котлов только отсутствием подового экрана.

Пылеугольные котлы КВ-ТК-30 и КВ-ТК-50 производительностью 35 и 58 МВт (рис. 3.10) состоят из топочной камеры, конвективной шахты, расположенной в наклонном газоходе, и отдельно стоящей шахты с размещенными в ней конвективными поверхностями и воздухоподогревателем.

В отличие от серии газомазутных котлов П-образные пылевые котлы выполнены с разомкнутой компоновкой топочной камеры и конвективных поверхностей, что позволяет обеспечить необходимую расшлаковку и очистку топочных экранов и конвективной шахты.

За фестоном располагается дополнительный конвективный пучок. Эта дополнительная поверхность, выполненная с укрупненным шагом, защищает от шлакования сравнительно тесные пучки труб конвективного газохода.

Конвективная (водогрейная) поверхность нагрева у всех котлов серии КВ расположена в вертикальной шахте с полностью экранированными стенками. Задняя и передняя стенки выполнены из труб диаметром 60×3 мм. Боковые стенки экранированы трубами диаметром 83×3,5 мм и являются коллекторами для U-образных ширм из труб диаметром 28×3 мм. Ширмы расставлены таким образом, что трубы образуют шахматный пучок с шагами

s 1 = 64 мм и s 2 = 40 мм.

Передняя стенка шахты, являющаяся одновременно задней стенкой топки, выполнена цельносварной и отделяет топочную камеру от конвективной поверхности нагрева. В нижней части стены трубы с шагами s 1 = 256 мм и s 2 = 180 мм разведены в четырехрядный фестон. Все трубы, образующие переднюю, боковые и заднюю стены, вварены непосредственно в камеры диаметром 219×10 мм. Расход воды через котел составляет: для КВ-ГМ-10–123,5 т/ч; КВ-ГМ-20–247 т/ч; КВ-ГМ-30–370 т/ч; КВ-ГМ-50–618 т/ч; КВ-ГМ-100–1 235 т/ч. При работе на жидком и твердом топливе предусмотрена дробеочистка.

Разработана серия котлов КВ-ГМ-4 и КВ-ГМ-6,5. В отличие от котлов КВ-ГМ-10, 20, 30, в этих котлах отсутствует камера дожигания, а газы, как и в котлах ПТВМ-12,5, в конвективной шахте двигаются сверху вниз. Задняя стена и стена, отделяющая конвективную часть топки, выполнены из кирпича. В остальной части обмуровка натрубная облегченная. Вследствие применения дробевой очистки общая высота агрегата, несмотря на относительно малую мощность, больше 10 м, что приводит в конечном итоге к высоким капитальным вложениям в тепловые станции и усложняет их обслуживание.

Конструкция котлов серии КВ-ГМ позволяет без существенных изменений перевести их на слоевое сжигание твердого топлива на цепной решетке. Для этого следует лишь подовый экран топки заменить колосниковой решеткой, а газомазутные горелки – топливоподающим устройством (например, пневмомеханическим забрасывателем). Со слоевым сжиганием топлива выпускаются котлы серии КВ-ТС-4 и 6,5, а также КВ-ТС-10, 20 и 30. Для сжигания бурых влажных углей теплогенераторы КВ-ТС-10 и 20 выпускают с воздухоподогревателями.

В настоящее время в автономных источниках теплоснабжения большое распространение получили экономичные жаротрубные (газотрубные) водогрейные котлы преимущественно западного производства.

Прямоточные паровые котлы

В применяемых на конденсационных тепловых электростанциях прямоточных паровых котлах отсутствует барабан. Питательная вода в них, как и в барабанных котлах, последовательно проходит экономайзер 1(см. рис. 3.1, в), испарительные 5 и перегревательные 6 поверхности. Движение рабочей среды в поверхностях нагрева однократное и создается питательным насосом. Из испарительной поверхности выходит пар. Надежное охлаждение металла труб испарительной поверхности обеспечивается соответствующими скоростями движения рабочей среды. В прямоточных котлах нет четких границ между экономайзерной, испарительной и пароперегревательной поверхностями. Изменение параметров питательной воды (температуры, давления), характеристик топлива, воздушного режима приводит к изменению соотношения площадей этих поверхностей. Так, при снижении давления в котле уменьшаются размеры экономайзерного участка (зона подогрева), увеличивается испарительная зона (ввиду роста теплоты парообразования) и несколько сокращается зона перегрева.

Прямоточные котлы по сравнению с барабанными имеют значительно меньший аккумулирующий объем рабочего тела. Поэтому при их работе необходима четкая синхронизация подачи воды, топлива и воздуха.

Прямоточные котлы могут быть как докритического, так и сверхкритического давления. Требования к качеству питательной воды у них значительно выше, чем у барабанных. Даже когда содержание солей в ней измеряется миллионными долями грамма, вследствие постоянного роста отложений в трубах прямоточные котлы приходится периодически останавливать и подвергать кислотной промывке. Наиболее интенсивное отложение солей происходит при завершении испарения влаги и начале перегрева пара, что может привести к пережогу труб. Поверхность нагрева, в которой происходит этот процесс, называют переходной зоной. В котлах докритического давления эту зону размещают в конвективной шахте в области умеренных температур. При сверхкритическом давлении переходная зона менее выражена и ее не выделяют в отдельную поверхность нагрева.

Появление прямоточных котлов связано со стремлением упростить конструкцию, отказаться от громоздкого барабана. Создание прямоточных котлов в нашей стране связано с именем профессора Л. К. Рамзина. В котле Рамзина (рис. 3.11) вода из экономайзера 5 обычной конструкции направляется по необогреваемым трубам во входные коллектора радиационной части, разделенной по высоте на нижнюю, среднюю и верхнюю радиационные части.

| Рис. 3.11. Схема прямоточного котла Рамзина

| |

Нижняя радиационная часть (НРЧ) 1 выполнена в виде ленты труб с горизонтально-подъемной навивкой по стенам топки. В НРЧ вода нагревается до кипения и примерно 80 % ее испаряется. Из НРЧ пароводяная смесь направляется в переходную зону 4, расположенную в конвективном газоходе. В некоторых котлах пар после переходной зоны увлажняют путем впрыска воды. Соли, растворенные в паре, частично переходят в воду и удаляются вместе с ней. Затем пар поступает в СРЧ 2 – первую ступень радиационного перегревателя, и дальше в ВРЧ – вторую ступень радиационного перегревателя, в потолочные трубы и выходной конвективный перегреватель 3, а оттуда к потребителю.

Обмуровка котлов

Обмуровка парового и водогрейного котла служит для ограждения топочной камеры и газоходов от окружающей среды. Обмуровка паровых и водогрейных котлов работает при достаточно высоких температурах и резком их изменении, а также под химическим воздействием газов, золы и шлаков.

Конструкция обмуровки должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, противостоять длительному воздействию высоких температур, химическому воздействию продуктов сгорания, золы и шлаков, быть механически прочной, легкой, простой, дешевой и доступной для ремонта, способствовать выполнению блочного монтажа парового или водогрейного котла.

Обмуровку котлов принято условно разделять на тяжелую, облегченную и легкую. Тяжелая обмуровка применялась в парогенераторах старых конструкций. В новых конструкциях парогенераторов и водогрейных котлов применяют облегченные и легкие обмуровки. Масса 1 м3 тяжелых обмуровок доходит до 1800 кг, а легких не превышает 1000 кг.

Разрушение обмуровки прежде всего зависит от температуры, при которой она работает. С увеличением температуры интенсивность разрушения обмуровки возрастает. Чем больше неровностей на обмуровке, обращенной внутрь газохода, и чем толще ее швы, тем больше она изнашивается и истирается. Химическое воздействие шлаков приводит к размягчению, оплавлению и нарушению структуры обмуровки.

Вертикальные стены обмуровки топочной камеры и газоходов могут выполняться из различных материалов: огнеупорного, строительного и теплоизоляционного кирпича, огнеупорных, жароупорных и теплоизоляционных бетонов, температуроустойчивой изоляции. Обмуровка обычно состоит из двух слоев: внутреннего, обращенного к газоходу, и наружного. Внутренний слой называют футеровкой, а наружный – облицовочным слоем. Футеровка выполняется из огнеупорного материала, а облицовка – из материала низкой теплопроводности.

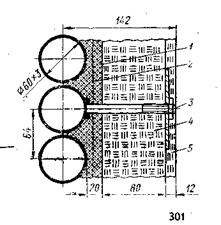

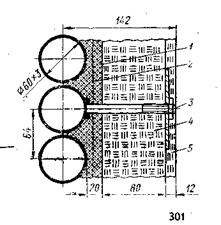

На рис. 3.12 показаны узлы облегченной обмуровки парогенератора ДЕ-16-14ГМ. Футеровка парогенератора выполнена с применением легковесного шамотного кирпича, огнеупорного бетона, огнеупорной хромомагнезитовой обмазки. В качестве изоляции применен диатомитовый кирпич и асбестовермикулитовые плиты. Снаружи обмуровка обшита металлическим листом.

Рис. 3.12. Узлы обмуровки парогенератора ДЕ-16-14ГМ: 1 – труба поверхности нагрева;

Рис. 3.12. Узлы обмуровки парогенератора ДЕ-16-14ГМ: 1 – труба поверхности нагрева;

2 – легковесный шамотный кирпич; 3 – асбестовермикулитовые плиты; 4 – металлический лист;

5 – труба обдувочного аппарата; 6 – огнеупорный бетон

На рис. 3.13 показана обмуровка экранов топочной камеры водогрейного котла КВ-ГМ. Огнеупорная футеровка выполнена из шамотобетона, а изоляционный слой – из минераловатных матов, на которые нанесена магнезиальная обмазка. Шамотобетон наносится на металлическую плетеную сетку, которая натягивается на штыри с резьбой на конце. Штыри привариваются к шайбам, которые приварены к экранным трубам.

Для парогенераторов производительностью

50 – 75 т/ч применяют обмуровку, называемую накаркасной. Пример накаркасной обмуровки для вертикальных стен топочной камеры парогенератора производительностью 75 т/ч показан на рис. 3.14. Она состоит из слоя огнеупорного кирпича и изоляции, выполненной из диатомитового кирпича и совелитовых плит. Через каждые 2,5 – 3 м установлены разгрузочные кронштейны, на которые опирается обмуровка. Такая конструкция уменьшает напряжения от собственной массы обмуровки и обеспечивает возможность ремонта любого пояса. Крепление обмуровки производится стяжными крюками, которые с одной стороны зацепляются за трубу, приваренную к обшивке каркаса, а с другой свободно входят в пазы фасонного огнеупорного кирпича. Снаружи накаркасная обмуровка обшита металлическим листом, что обеспечивает необходимую плотность.

|

Для повышения устойчивости работы пылеугольных топок при сжигании влажных углей боковые экраны в районе установки горелок закрывают слоем огнеупорного материала. В старых конструкциях парогенераторов зажигательный пояс выполнялся из фасонного огнеупорного кирпича. В современных конструкциях к трубам в месте установки пояса привариваются шипы, на которые наносится карборундовая или хромитовая масса.

Плотность любого парового или водогрейного котла зависит от уплотнения обмуровки в местах прохождения экранных и других труб к коллекторам.

Надежность и долговечность обмуровки в значительной мере зависят от правильности размещения и качества температурных швов, предназначенных для компенсации температурных расширений обмуровки. Температурные швы могут быть вертикальными и горизонтальными. Они выполняются только в огнеупорном слое обмуровки: вертикальные швы обычно в углах, где сопрягаются стены обмуровки, горизонтальные – у разгрузочных кронштейнов. Если разгрузочные кронштейны отсутствуют, то кладку из огнеупорной обмуровки опирают на наружный слой огнеупорного кирпича. Для этого в наружный слой выпускается несколько рядов огнеупорного кирпича.

Надежность и долговечность обмуровки в значительной мере зависят от правильности размещения и качества температурных швов, предназначенных для компенсации температурных расширений обмуровки. Температурные швы могут быть вертикальными и горизонтальными. Они выполняются только в огнеупорном слое обмуровки: вертикальные швы обычно в углах, где сопрягаются стены обмуровки, горизонтальные – у разгрузочных кронштейнов. Если разгрузочные кронштейны отсутствуют, то кладку из огнеупорной обмуровки опирают на наружный слой огнеупорного кирпича. Для этого в наружный слой выпускается несколько рядов огнеупорного кирпича.

Уплотнение температурных швов производится шнуровым асбестом несколько большего диаметра, чем ширина шва. Поверхность асбестового шнура, обращенную к топке, промазывают жидким раствором огнеупорной глины или графитом.

Внешняя температура обмуровки не должна превышать температуру окружающего воздуха более чем на 25 – 30 °С.

Фундаменты и каркасы

Фундамент воспринимает массу парогенератора или водогрейного котла, его обмуровки, каркаса и передает ее на грунт. Опорная площадь фундамента определяется из условия допустимого давления на основании и зависит от характера грунта. Фундамент парогенератора или водогрейного котла обычно не связывают с фундаментом здания, чтобы каждый из них имел независимую осадку. Глубина закладки фундамента выбирается с таким расчетом, чтобы обеспечить его устойчивость и минмальную осадку.

Высота фундамента может быть различной. Для парогенераторов горизонтальной компоновки фундамент чаще всего доводят до уровня земли. Для парогенераторов вертикальной компоновки – чаще всего до уровня второго этажа (площадка обслуживания). Выступающая из земли до второго этажа часть фундамента выполняется в виде рамной железобетонной конструкции. Под парогенератором размещают тягодутьевые устройства, газоходы и систему шлакозолоудаления.

Каркасом называют металлическую конструкцию, предназначенную для поддержания барабана и трубной системы с водой, а иногда и обмуровки парогенератора и для передачи их массы на фундамент. В настоящее время чаще всего применяют опорные (несущие) и обвязочные каркасы. Парогенераторы и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Масса металлической части парового или водогрейного котла через специальные стойки или рамы, а также обмуровки передается непосредственно на фундамент.

Парогенераторы вертикальной компоновки большой мощности обычно имеют несущий каркас, разделенный на несколько частей, относящихся к топке, конвективной поверхности нагрева, хвостовым поверхностям нагрева. Каждая из частей представляет собой металлическую конструкцию, опирающуюся на фундамент и жестко связанную с другими частями.

На рис. 3.15 показан постамент под металлическую часть парогенератора типа ДКВР. Коллекторы боковых экранов опираются на раму, установленную на фундаменте. Нижний барабан опирается на раму, установленную на металлических колоннах, через башмаки которых (узел 1 на рис. 3.15) нагрузка передается на фундамент. Слоевая топка и шлаковый бункер имеют свою раму, опирающуюся на фундамент. Башмак колонны состоит из стальной плиты с отверстиями под анкерные болты и косынок, приваренных к концу колонны. Анкерные болты после выверки каркаса заливаются в фундаменте цементом.

При тепловом расширении верхний барабан парогенератора перемещается вверх и по горизонтали, от фронта вдоль своей оси. Боковые коллекторы и нижний барабан могут перемещаться только в горизонтальном направлении.

На рис. 3.16 показан несущий каркас парогенератора экранного типа вертикальной компоновки. Каркас состоит из колонн, установленных на фундаменте. Колонны связаны между собой системой горизонтальных балок ферм и диагональных связей. Стойки каркаса, горизонтальные несущие и обвязочные балки выполняют из двойных швеллеров и двутавров, связанных накладками из полосового и листового железа.

Несущие элементы каркаса (колонны, балки) во избежание нагрева располагают снаружи обмуровки. Основную нагрузку на каркас дает барабан и подвешенная на нем система труб экранов и конвективной поверхности нагрева. Соответственно эта часть каркаса выполняется для усиления с дополнительными колоннами.

Колонны каркаса передают на фундамент значительные сосредоточенные нагрузки. Для снижения давлений на фундамент несущие колонны снабжают башмаками (см. узел 1 на рис. 3.15). Основные элементы каркаса изготовляют из Ст3, а вспомогательные (косынки, планки) – из Ст0.

Колонны каркаса передают на фундамент значительные сосредоточенные нагрузки. Для снижения давлений на фундамент несущие колонны снабжают башмаками (см. узел 1 на рис. 3.15). Основные элементы каркаса изготовляют из Ст3, а вспомогательные (косынки, планки) – из Ст0.

Водогрейные котлы КВ-ГМ и КВ-ТС запроектированы без несущего каркаса. Нагрузка от котла передается на нижние продольные камеры, имеющие опоры. Опоры, расположенные на стыке топочной камеры и конвективной поверхности нагрева, выполнены неподвижными. В башмаках подвижных опор предусмотрены овальные отверстия, обеспечивающие перемещение котла вследствие теплового расширения. Опоры котла устанавливаются на закладные листы фундамента и крепятся болтовыми соединениями.

На каркасе парового или водогрейного котла устанавливаются лестницы и площадки, необходимые для обслуживания агрегата. В соответствии с действующими правилами Госгортехнадзора лестницы и площадки должны изготовляться из несгораемых материалов и обеспечивать удобный доступ к арматуре, контрольно-измерительным приборам, регулирующим и продувочным устройствам и другим элементам, требующим систематического обслуживания.

Площадки и лестницы изготовляют из листовой рифленой или полосовой стали с ячейкой 30×30 мм. Площадки состоят из металлических рам, опирающихся на каркас через укосины. Площадки должны иметь ширину для свободного прохода 600 – 800 мм. Лестницы устраивают шириной не менее 600 мм с углом наклона не более 50° при высоте лестницы, превышающей 1500 мм. Верхняя часть обмуровки, площадки и лестницы снабжаются перилами высотой не менее 1000 мм и сплошной обшивкой по низу стальным листом высотой 100 мм.

Водяные экономайзеры

Водяной экономайзер является неотъемлемой частью современного парогенератора. Экономайзер благодаря применению труб небольшого диаметра является недорогой и компактной поверхностью нагрева, в которой эффективно используется теплота уходящих газов. В связи с этим у современных парогенераторов водяной экономайзер воспринимает до 18 % общего количества теплоты, переданной через поверхности нагрева парогенератора.

В водяных экономайзерах в зависимости от вида топлива и КПД парогенератора при нагреве воды на 1 К продукты сгорания охлаждаются на 2 – 3 К.

В зависимости от температуры, до которой вода подогревается в экономайзере, их делят на некипящие и кипящие.

Некипящими называют экономайзеры, в которых по условиям надежности их работы подогрев воды производится до температуры на 40 К меньшей, чем температура насыщения в барабане парогенератора. В кипящих экономайзерах происходит не только подогрев воды, но и частичное ее испарение. Массовое содержание пара в смеси на выходе из кипящего экономайзера доходит до 15 %, а иногда и более. Гидравлическое сопротивление водяного экономайзера по водяному тракту для парогенераторов среднего давления не должно превышать 8 % рабочего давления в барабане.

В зависимости от металла, из которого изготовляются экономайзеры, их разделяют на чугунные и стальные. Чугунные экономайзеры изготовляются для работы при давлении в барабане парогенератора до 2,4 МПа, а стальные могут применяться для любых давлений.

Чугунный водяной экономайзер состоит из ребристых чугунных труб. Труба выпускаемых в настоящее время экономайзеров конструкции ВТИ показана на рис. 3.17, а. Трубы соединяются между собой посредством калачей, как показано на рис. 3.17, б. Питательная вода последовательно проходит по всем трубам снизу вверх, что обеспечивает удаление воздуха из экономайзера. Продукты сгорания проходят через зазоры между ребрами труб.

| Рис. 3.17. Чугунный экономайзер: а – труба; б – компоновка; 1 – обдувочное устройство; 2 – соединительный калач; 3 – труба экономайзера; 4 – трубопровод питательной воды; 5 – предохра- нительный клапан; 6 – гильза для термометра; 7 – манометр

| |

На рис. 3.17 показан общий вид экономайзера, собранного из описанных чугунных труб. Число труб в ряду выбирается из условия получения скорости продуктов сгорания в экономайзере в пределах 6 – 9 м/с при номинальной паропроизводительности парогенератора.

Число горизонтальных рядов в экономайзере выбирается из условия получения необходимой поверхности нагрева.

В чугунных водяных экономайзерах недопустимо кипение воды, так как это приводит к гидравлическим ударам и разрушению экономайзера. Поэтому чугунные экономайзеры всегда работают как некипящие.

Продукты сгорания в экономайзере целесообразно направлять сверху вниз для создания противоточной схемы движения воды и газов, при которой обеспечиваются лучшие условия теплообмена и минимальная поверхность нагрева экономайзера.

Компоновка поверхности нагрева чугунного водяного экономайзера может производиться в одну или две колонки. При компоновке не рекомендуется принимать к установке в одном ряду менее трех и более восьми труб. Для обеспечения удовлетворительной наружной очистки поверхности нагрева водяного экономайзера обдувочный аппарат не должен обслуживать более четырех труб в горизонтальном ряду и более восьми горизонтальных рядов. Через каждые восемь рядов следует предусматривать разрыв между трубами не менее 600 мм для установки обдувочного аппарата, осмотра и ремонта экономайзера.

Стальные экономайзеры изготовляются из труб диаметром от 28 до 38 мм, которые изгибаются в змеевики. Змеевики водяного экономайзера обычно размещают в опускном газоходе при поперечном смывании их продуктами сгорания. Расположение змеевиков чаще всего шахматное, но может быть и коридорное.

Коллекторы водяного экономайзера имеют круглую форму, и в промышленных котлах их обычно размещают за пределами газохода, укрепляя на опорах. Для разгрузки мест присоединения змеевиков к коллекторам от веса самих змеевиков, заполненных водой, их обычно подвешивают с помощью специальных подвесок к каркасу котла или опирают на каркас с помощью опорных стоек. Для сохранения шага между змеевиками к опорным стойкам приваривают гребенки.

На рис. 3.18 показана компоновка стального водяного экономайзера.

Рис. 3.18. Компоновка стального экономайзера: 1 – коллекторы; 2 – змеевик;

3 – опорная балка; 4 –дистанционная гребенка

Питательная вода поступает в нижний коллектор, и, пройдя по параллельно включенным змеевикам, направляется в промежуточный коллектор экономайзера для выравнивания распределения воды по отдельным змеевикам. Установка промежуточных коллекторов особенно необходима, если в экономайзере происходит частичное парообразование, так как перемешивание должно производиться до начала парообразования. При этом недогрев воды на входе в кипящую часть поверхности нагрева экономайзера должен составлять не менее 40 К.

Для облегчения монтажа экономайзера отдельными блоками, удобства выполнения ремонтных работ и облегчения очистки поверхности нагрева от летучей золы поверхность разбивается на отдельные части (пакеты). Высота пакета не превышает 1,5 м при редком расположении труб и 1 м – при тесном. Между пакетами предусматриваются разрывы

600 – 800 мм.

При сжигании газообразного топлива для конденсации водяных паров из продуктов сгорания (используется теплота, выделяющаяся при конденсации водяных паров) применяют контактные экономайзеры. Нагрев воды в них осуществляется за счет непосредственного контакта нагреваемой воды с продуктами сгорания. Контактный экономайзер располагается после всех поверхностей нагрева котлоагрегата. Вода, нагреваемая в нем, должна деаэрироваться и может быть использована для технологических нужд или горячего водоснабжения.

При сжигании твердых многозольных топлив наблюдается золовый износ змеевиков стальных водяных экономайзеров, который особенно значителен в местах повышенных скоростей и концентраций уноса в продуктах сгорания. Для защиты стальных экономайзеров от золового износа при сжигании высокозольных топлив

Нижняя радиационная часть (НРЧ) 1 выполнена в виде ленты труб с горизонтально-подъемной навивкой по стенам топки. В НРЧ вода нагревается до кипения и примерно 80 % ее испаряется. Из НРЧ пароводяная смесь направляется в переходную зону 4, расположенную в конвективном газоходе. В некоторых котлах пар после переходной зоны увлажняют путем впрыска воды. Соли, растворенные в паре, частично переходят в воду и удаляются вместе с ней. Затем пар поступает в СРЧ 2 – первую ступень радиационного перегревателя, и дальше в ВРЧ – вторую ступень радиационного перегревателя, в потолочные трубы и выходной конвективный перегреватель 3, а оттуда к потребителю.

Нижняя радиационная часть (НРЧ) 1 выполнена в виде ленты труб с горизонтально-подъемной навивкой по стенам топки. В НРЧ вода нагревается до кипения и примерно 80 % ее испаряется. Из НРЧ пароводяная смесь направляется в переходную зону 4, расположенную в конвективном газоходе. В некоторых котлах пар после переходной зоны увлажняют путем впрыска воды. Соли, растворенные в паре, частично переходят в воду и удаляются вместе с ней. Затем пар поступает в СРЧ 2 – первую ступень радиационного перегревателя, и дальше в ВРЧ – вторую ступень радиационного перегревателя, в потолочные трубы и выходной конвективный перегреватель 3, а оттуда к потребителю.

Рис. 3.12. Узлы обмуровки парогенератора ДЕ-16-14ГМ: 1 – труба поверхности нагрева;

Рис. 3.12. Узлы обмуровки парогенератора ДЕ-16-14ГМ: 1 – труба поверхности нагрева;

Надежность и долговечность обмуровки в значительной мере зависят от правильности размещения и качества температурных швов, предназначенных для компенсации температурных расширений обмуровки. Температурные швы могут быть вертикальными и горизонтальными. Они выполняются только в огнеупорном слое обмуровки: вертикальные швы обычно в углах, где сопрягаются стены обмуровки, горизонтальные – у разгрузочных кронштейнов. Если разгрузочные кронштейны отсутствуют, то кладку из огнеупорной обмуровки опирают на наружный слой огнеупорного кирпича. Для этого в наружный слой выпускается несколько рядов огнеупорного кирпича.

Надежность и долговечность обмуровки в значительной мере зависят от правильности размещения и качества температурных швов, предназначенных для компенсации температурных расширений обмуровки. Температурные швы могут быть вертикальными и горизонтальными. Они выполняются только в огнеупорном слое обмуровки: вертикальные швы обычно в углах, где сопрягаются стены обмуровки, горизонтальные – у разгрузочных кронштейнов. Если разгрузочные кронштейны отсутствуют, то кладку из огнеупорной обмуровки опирают на наружный слой огнеупорного кирпича. Для этого в наружный слой выпускается несколько рядов огнеупорного кирпича.

Колонны каркаса передают на фундамент значительные сосредоточенные нагрузки. Для снижения давлений на фундамент несущие колонны снабжают башмаками (см. узел 1 на рис. 3.15). Основные элементы каркаса изготовляют из Ст3, а вспомогательные (косынки, планки) – из Ст0.

Колонны каркаса передают на фундамент значительные сосредоточенные нагрузки. Для снижения давлений на фундамент несущие колонны снабжают башмаками (см. узел 1 на рис. 3.15). Основные элементы каркаса изготовляют из Ст3, а вспомогательные (косынки, планки) – из Ст0.