Традиционные нормативно узаконенные методы контроля состояния сердечника статора сводятся, в основном, к контролю качества межлистовой изоляции и удельных потерь в сердечнике. Регламентированное отраслевыми нормами измерение вибрации сердечника и корпуса статора предусматриваются лишь "при вводе в эксплуатацию головных образцов новых типов турбогенераторов" и "при обнаружении неудовлетворительного состояния стальных конструкций статора. Основным же механическим свойством сердечника статора, определяющим его работоспособность, является заданное ему при изготовлении состояние упругого сжатия. Именно оно является необходимым условием длительного сохранения качества межлистовой изоляции и предупреждения выкрашивания листов активной стали, вследствие их вибрации. Неизбежное с течением времени и под воздействием эксплуатационных нагрузок снижение усилий, сжимающих сердечник, ведёт к снижению его ресурса работоспособности, является потенциальной причиной опасных аварийных повреждений статора и, следовательно, основным фактором, ограничивающим срок службы турбогенератора.

Правильная оценка технического состояния сердечника становится особо актуальной в случаях, когда необходимо принять решение о целесообразности замены обмотки статора – дорогостоящая замена обмотки может оказаться неоправданной, если сердечник статора уже утратил в значительной степени свои механические свойства.

Тем не менее, в регламентированных методах контроля состояния турбогенераторов не предусмотрен контроль механических свойств сердечника статора. Предусмотренными в методами оценка механического состояния сердечника возможна лишь по косвенным признакам (распушение и выкрашивания листов сердечника), когда процесс ослабления прессовки сердечника зашёл достаточно далеко. Однако возможности такого контроля и оценки состояния сердечника с помощью вибрационных методов, применяемых как на работающих турбогенераторах, так и во время ремонтов, имеются. Причём вибрационные методы позволяют выявлять признаки ухудшения на ранней стадии их появления.

Контроль и оценка состояния механической системы статора основываются на выявлении и анализе устойчивых тенденций изменения контролируемых вибрационных параметров за относительно длительный срок регулярных наблюдений. Критериями, позволяющими оценивать определённые аспекты технического состояния, являются как пороговые уровни отдельных вибрационных компонентов, так и тенденции их изменения, выявляемые в ходе вибрационных обследований. Технология проведения вибрационных измерений, обоснование выбора контролируемых вибрационных параметров и ряд аспектов анализа вибрационных сигналов неоднократно докладывались на конференциях разного ранга и освещались в периодической печати.

На рисунках 1 – 3 на примере турбогенераторов типов ТВФ‑110‑2 и ТВФ‑120‑2 проиллюстрированы три характерных вида получаемых зависимостей контролируемых вибрационных параметров А1 и А2-10 (среднеквадратические значения виброускорения, соответственно, на частоте 100Гц и в полосе 200-1000Гц) от времени эксплуатации. На каждом рисунке, соответственно для параметров А1 и А2-10, показаны по три зависимости, отдельно для стороны возбудителя (ст.В), стороны турбины (ст.Т) и усреднённая (для статора в целом). Все зависимости представлены на рисунках в виде выделенных пунктирными линиями интервалов, с 95% доверительной вероятностью попадания опытных значений в эти интервалы.

На рис.1 показана преимущественно нарастающая (за исключением высокочастотной составляющей, А2-10 со ст.Т) тенденция вибрации статора. Такая тенденция является свидетельством естественного с течением времени ослабевания жёсткостных свойств механической системы статора.

На рис.2 представлен случай, когда среднестатистический уровень вибрации на корпусе статоров с течением времени не меняется. Отсутствие тенденции во времени, при условии съёма вибрационных сигналов непосредственно с поверхности сердечника или же, при уверенно жёсткой связи сердечника с корпусом статора (если сигнал снимался с поверхности корпуса), является признаком стабильности состояния механической системы статора.

На рис.3 показан случай, когда уровень 100Гц‑ой составляющей вибрации на корпусе статоров с течением времени уменьшается. Тенденция снижения 100Гц‑ой составляющей вибрации на корпусе статора может свидетельствовать о нарастающем ослабевании механической связи сердечника с корпусом статора.

Внутри каждой группы однотипные турбогенераторы могут быть ранжированы по уровню контролируемого параметра и по углу наклона (скорости роста) рассматриваемой зависимости.

На рис.4 на примере группы турбогенераторов ТГВ‑300 проиллюстрированы результаты тестовых вибрационных обследований сердечников статоров, проведённых в периоды ремонтов турбогенераторов. Целью таких обследований является определение значений и распределения декрементов колебаний вдоль сердечника статора и оценка на их базе степени неравномерности распределения плотности прессовки каждого обследованного сердечника. Это позволяет ранжировать статоры однотипных турбогенераторов по признаку лучшей или худшей прессовки сердечника, а для сердечников, прошедших несколько обследований, выявлять тенденции изменения плотности прессовки во времени.

На рис.5 показаны результаты измерения декрементов колебаний сердечника с заведомо ослабленной прессовкой. Этот сердечник статора турбогенератора ТГВ‑300 на период измерений имел восстановленную (после обрыва концов 9‑ти стяжных призм со стороны возбудителя) систему крепления и хроническое прогрессирующее ослабление затяжки гаек на концах стяжных призм с обеих сторон статора. Измерения декрементов колебаний на этом статоре были произведены два раза, второе измерение примерно через три года после первого. Оба обследования показали высокие значения декрементов колебаний в торцевых зонах сердечника. Вторым обследованием выявлена тенденция роста декремента колебаний со стороны возбудителя. Для сравнения на рисунке приведено распределение декрементов колебаний в сердечнике нового статора, которым в итоге был заменён прежний статор по причине предельного состояния сердечника.

Рис.1. Изменение с тенденцией роста составляющих вибрации на корпусе статора турбогенератора с течением времени.

Рис.2. Отсутствие статистически значимых изменений составляющих вибрации на корпусе статора турбогенератора с течением времени.

Рис.3. Уменьшение с течением времени 100Гц‑ой составляющей вибрации на корпусе статора турбогенератора при статистически неизменном уровне высокочастотной составляющей.

Рис.4. Распределение декрементов колебаний (δ) по длине (L) сердечников статоров группы турбогенераторов типа ТГВ-300. Ст.В – сторона возбудителя; Ст.Т – сторона турбины

Рис.5.Распределение декрементов колебаний (δ) по длине (L) сердечников статоров турбогенератора типаТГВ‑300. 1‑сердечник дефектного статора; 2‑сердечник нового статора, заменившего дефектный. Ст.В – сторона возбудителя; Ст.Т – сторона турбогенератора

ПРОВЕДЕНИЕ КОНТРОЛЯ СОСТОЯНИЯ МЕЖЛИСТОВОЙ ИЗОЛЯЦИИ ЭЛЕКТРОМАГНИТНЫМ МЕТОДОМ.

Контроль статора по настоящим МУ обеспечивает обнаружение дефектов межлистовой изоляции сердечника с точностью не хуже 10мм по длине статора и точностью по окружности – 1 паз.

Настоящие МУ позволяют качественно оценить размеры дефекта и ориентировочное место его расположения.

Проведение контроля по настоящие МУ обеспечивает электронное документирование результатов снижение роли человеческого фактора.

Электромагнитный метод контроля сводится к обнаружению аномальных зон поля рассеяния сердечника при кольцевом намагничивании с низким уровнем индукции (порядка 0,01Тл) с помощью автоматизированного сканирования специальным датчиком магнитного поля внутренней поверхности расточки статора.

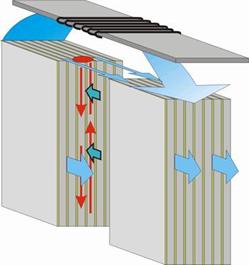

Аномальные зоны полей рассеяния образуются из-за того, что в дефекте (месте нарушения межлистовой изоляции) замыкается контур, по которому протекают токи Фуко, создающие в контуре переменное вторичное магнитное поле, фаза которого сдвинута относительно первичного поля намагничивания на 90О. На рисунке 1 представлена упрощенная схема векторов токов и полей в сердечнике статора.

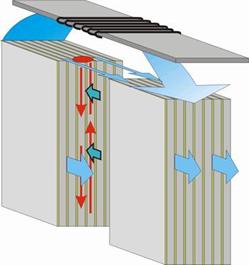

Датчик магнитного поля в простейшем случае представляет собой катушку, намотанную на тонком магнитопроводе, расположенную в непосредственной близости от внутренней поверхности расточки статора. В катушке наводится сигнал, имеющий синусоидальную форму, пропорциональный величине магнитного поля, вытесняемого из сердечника в зоне контроля (рисунок 2).

При расположении измерительного датчика на бездефектном месте сигнал, регистрируемый датчиком сдвинут по фазе относительно синусоиды тока в обмотке возбуждения на определенный (опорный или нулевой) угол φО, зависящий от многих факторов.

|

|

| Рисунок -1 Упрощенная схема векторов токов и магнитных полей в сердечнике при испытаниях

| Рисунок 2 – Вариант исполения измерительного датчика

|

При расположении датчика в расточке над дефектом, т.е. в зоне аппаратной функции датчика (зоне чувствительности), где находится контур с токами Фуко, создающими магнитное поле, сдвинутое на 90О, сигнал датчика сдвигается относительно φО на дополнительный угол φД (угол дополнительных потерь), зависящий от тока дефекта, находящегося в зоне чувствительности.

Экспериментально доказано, что в диапазоне до 15О

tg φД = kIД , (1)

где IД - ток дефекта, находящегося в зоне чувствительности датчика,

k – коэффициент пропорциональности, зависящий от геометрических и физических характеристик сердечника (мощности генератора).

Коэффициент пропорциональности k определяется экспериментально во время процедуры градуирования системы контроля.

Последовательным сканированием измерительного датчика по поверхности расточки с одновременной записью измеряемого угла дополнительных потерь φД производится поиск дефектных мест в сердечнике статора.

Появление сигнала в виде угла дополнительных потерь φД, свидетельствует о том, что в зоне чувствительности датчика (под измерительным датчиком между внешними концами магниточувствительного элемента) протекает ток.