В этом разделе определяются: производственная мощность основного участка, производственная мощность (пропускная способность) вспомогательного участка; производственная мощность всей системы; показатели ее использования; показатели, характеризующие пропорции в производственной системе и структурная согласованность ее элементов.

Расчет производственной мощности основных агрегатов осуществляется на основе методических положений. В основе расчета мощности как основного, так и вспомогательного оборудования лежит формула:

ПМ = Рт.н. ∙ Тд, (1)

где ПМ – производственная мощность, т/год;

Рт.н. – техническая норма производительности, т/ед. времени;

Тд – действительный фонд времени работы оборудования за год.

В курсовом проекте производственная мощность рассчитывается на текущий год на основе данных прошлого (отчетного) года. Подробно методика расчета производственной мощности дается при изучении курса «Производственный менеджмент» и поэтому в настоящей методике показаны лишь основные методы расчета мощности.

Расчет производственной мощности основного оборудования рассчитывается по двум вариантам: по производительности в номинальные сутки и по производительности в фактические сутки. При этом результаты расчетов должны совпадать.

Для расчета действительного фонда времени работы, принимаемого в расчет производственной мощности, необходимо проанализировать баланс времени работы отдельных агрегатов за отчетный год. Особое внимание при этом следует обратить на текущие простои. Простои агрегатов по организационным причинам из общей величины текущих простоев следует исключить. Расчет годового фонда фактического времени представляется в виде таблицы 2.

При расчете производственной мощности основного оборудования в случае многономенклатурного выпуска продукции могут быть использованы два способа ее усреднения по видам продукции.

Таблица 2 – Расчет годового фонда рабочего времени для определения

мощности _____________цеха

| Наименование показателей

| Номер агрегата

| Итого по

|

|

|

| ...

| цеху

|

| 1. Календарное время за год, сут.

2. Капитальный ремонт, сут.

3. Простои на планово-предупредительных ремонтах, сут.

4. Номинальное время, сут.

5. Текущие простои, сут.

6. Годовой фонд рабочего времени, сут.

|

|

|

|

|

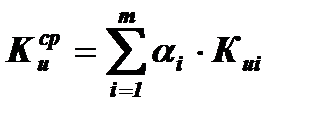

Первый способ предполагает, что сначала усредняется производительность оборудования по формуле:

(2)

(2)

где αi – доля i - го вида в общем объеме выпускаемой продукции;

n – число видов продукции.

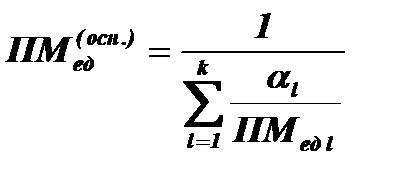

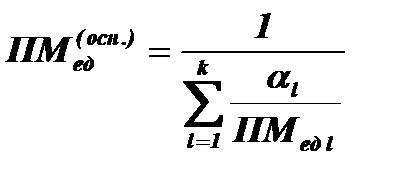

Второй способ основан на том, что структура сортамента не влияет на время работы оборудования, поэтому можно рассчитать производственную мощность основного оборудования через производственную мощность единицы основного оборудования при производстве l -ого вида продукции. Тогда усреднению подлежит производственная мощность при производстве каждого вида продукции по формуле:

(3)

(3)

При правильном расчете производственная мощность единицы основного оборудования, рассчитанная по первому способу, равна производственной мощности единицы основного оборудования, рассчитанной по второму способу.

При выполнении курсового проекта по данным реального объекта для определения нормативов продолжительности операций необходима исходная информация, получаемая путем проведения хронометражных наблюдений или, когда есть такая возможность, из цеховых документов оперативного учета хода производства. При проведении хронометражных наблюдений требуется определить минимально необходимое количество замеров. С этой целью можно использовать распределение Стьюдента (tp). Расчет минимального количества замеров сводится к следующему:

1. Производятся предварительные замеры, число которых (n* ) составляет 30-40.

2.Задаются относительной ошибкой

(

( = 1, 2... 5 и т.д,. %) и надежностью результатов Рt. При выполнении курсового проекта принимаем

= 1, 2... 5 и т.д,. %) и надежностью результатов Рt. При выполнении курсового проекта принимаем

= 5%, Рt = 0,99.

= 5%, Рt = 0,99.

3. По таблице 6 определяется значение коэффициента  .

.

Таблица 3 – Значение  при различных значениях

при различных значениях  и Рt

и Рt

| Рt

|

| Рt

|

| 0,90

| 0,95

| 0,99

| 0,999

| 0,90

| 0,95

| 0,99

| 0,999

|

|

|

|

|

|

|

|

|

|

|

|

4. Необходимое число замеров (n) определяется по формуле:

(4)

(4)

где xi – значения предварительных замеров.

Как показывает практика, для получения достоверного значения продолжительности операции необходимо выполнить 70-100 замеров в период нормальной работы.

Исходные данные представляются в виде рядов распределения. При построении ряда распределения выбирается, как правило, 6-8 интервалов. Пример такого ряда представлен в таблице 4.

Таблица 4 – Распределение случайной величины X

| Продолжительность операции, мин

| 15-20

| 20-25

| 25-30

| 30-35

| 35-40

| 40-45

| 45-50

| 50-55

| 55-60

|

| Частота

|

|

|

|

|

|

|

|

|

|

| Частость

| 0,053

| 0,084

| 0,126

| 0,211

| 0,253

| 0,189

| 0,063

| 0,021

| 1,00

|

Затем определяется среднее значение случайной величины, среднее квадратическое отклонение и коэффициент вариации. Среднее значение  определяется по формуле:

определяется по формуле:

(5)

(5)

где Xi – среднее значение случайной величины в i-м интервале;

Рi – частость случайной величины в i -м интервале;

n – число интервалов.

Для приведенного выше ряда:

= 17,5 × 0,053 + 22,5 × 0,084 + 27,5 × 0,126 + + 32,5 × 0,211 +

= 17,5 × 0,053 + 22,5 × 0,084 + 27,5 × 0,126 + + 32,5 × 0,211 +

+ 37,5 × 0,253 + 42,5 × 0,189 ++ 47,5 × 0,063 + 52,5 × 0,021 = 34,76 мин.

Среднее квадратичное отклонение определяется по формуле:

, (6)

, (6)

Для приведенного ряда:

.

.

Коэффициент вариации определяется по формуле:

. (7)

. (7)

Для приведенного ряда:

= 12,25 / 34,76 ∙ 100% = 35,2%

= 12,25 / 34,76 ∙ 100% = 35,2%

По завершению расчета производственной мощности следует сравнить полученное значение производственной мощности с её значением, рассчитанным на предприятии, и с плановым объемом производства на текущий год.

При этом следует определить планируемый коэффициент использования мощности для обоих значений мощностей и при наличии расхождения в величине коэффициента указать причину этого.

Определение пропускной способности вспомогательного участка осуществляется по формуле (1). Суточная производительность оборудования определяется по формуле:

(8)

(8)

где tц, tнц, tn – соответственно длительность цикла обработки единицы продукции, нециклических операций и регламентированных перерывов.

Величина tц также как и для основного участка определяется на основе данных хронометражных наблюдений или обработки данных цехового оперативного учета. Результаты обработки представляются в виде рядов распределения, гистограмм. Если цикл складывается из совокупности операций, то следует проводить исследование продолжительности каждой операции.

Особое внимание следует обратить на определение величины tнц. Для этого на основе фотографии рабочего времени необходимо определить комплекс нециклических работ, продолжительность каждой нециклической работы. Эти данные представить в виде таблицы.

В продолжительность регламентированных перерывов следует включить лишь неизбежные перерывы (например, прием и сдачу смены, обеденный перерыв, чистка, смазка оборудования). Каждую составляющую регламентированных перерывов необходимо обосновать как качественно, так и количественно.

Величины tнц и tn определяются, как правило, в масштабе смены или суток, а затем равномерно распределяются по часам смены.

Для расчета пропускной способности вспомогательного оборудования следует брать номинальный фонд времени, так как текущие простои учтены через tn в формуле (8). Для определения номинального времени фактические продолжительности текущих и капитальных ремонтов сравниваются с нормативными и, если первые меньше вторых, то в расчет принимаются первые, в противном случае – вторые.

Далее выполняется расчет производственной мощности вспомогательного оборудования по той же схеме, что и основного.

После расчета производственной мощности основного и вспомогательного оборудования необходимо выполнить расчет производственной мощности всей системы.

В теории и практике организации производства существует три подхода к определению производственной мощности системы:

- подход, основанный на принципе ведущего звена, при котором производственная мощность системы определяется по производственной мощности ведущего звена, но обладающий недостатком – не учитывает взаимосвязи между элементами системы, фазы учитываются отдельно друг от друга;

- подход, основанный на структурно-статическом анализе (ССА), при котором производственная мощность системы определяется как минимальная из мощностей фаз и зависит от характера связи (жесткая или гибкая), но результаты будут точны лишь в том случае, когда во всех ситуациях за год, связанных с наличием или отсутствием ремонтов оборудования, производительность системы будет определяться всегда одной и той же фазой, то есть «узкое» место не изменяется, а если «узкое» место меняется, то результаты, полученные на основе структурно-статического подхода, являются несколько завышенными;

- подход, основанный на структурно-динамическом анализе (СДА), учитывающий взаимосвязи и взаимодействия структурных элементов системы в динамике и дает наиболее точный результат, при котором производственная мощность определяется как максимально возможный объем производства системы по всем ситуациям, связанным с наличием и отсутствием ремонтов за год.

Выполнение курсового проекта предполагает расчет производственной мощности системы всеми тремя способами, сопоставление полученных результатов и формулирование соответствующих выводов.

С целью выявления резервов повышения эффективности функционирования производственной системы и путей повышения ее организованности в курсовом проекте выполняется расчет показателей использование производственных мощностей.

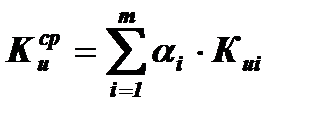

Здесь целесообразно рассчитать показатели интенсивной, экстенсивной и интегральной загрузки основного и вспомогательного оборудования. Средний коэффициент использования производственных мощностей системы рассчитывается как средневзвешенная величина из общих показателей использования производственных мощностей:

, (9)

, (9)

где  – весовой коэффициент при коэффициенте использования производственных мощностей i -ой фазы, доли единицы;

– весовой коэффициент при коэффициенте использования производственных мощностей i -ой фазы, доли единицы;

– коэффициент использования производственных мощностей i -ой фазы, %.

– коэффициент использования производственных мощностей i -ой фазы, %.

В определённом смысле, использование производственных мощностей отражает коэффициент структурной согласованности системы, потому что он показывает максимально возможный уровень использования производственных мощностей фазы (частные коэффициенты использования) или системы в целом (общий коэффициент использования).

(10)

(10)

где  – коэффициент структурной согласованности системы i-ой фазы, доли единицы;

– коэффициент структурной согласованности системы i-ой фазы, доли единицы;

– производственная мощность системы, рассчитанная на основе структурно-динамического анализа, т;

– производственная мощность системы, рассчитанная на основе структурно-динамического анализа, т;

– производственная мощность i-го элемента системы, т.

– производственная мощность i-го элемента системы, т.

Для окончательных выводов об эффективности использования производственной мощности потребуется рассчитать пропорции производственных мощностей и сравнить их с оптимальным значением.

Анализ пропорций производственных мощностей позволяет определить необходимость изменений в структуре производственной системы для повышения эффективности ее работы.

При этом оптимальные пропорции рассчитываются при условии неизменного количества основного оборудования. Таким образом, варьируемым параметром является количество единиц вспомогательного оборудования.

Расчёт потребного количество единиц вспомогательного оборудования в курсовом проекте выполняется тремя различными методами:

- расчётным;

- графическим;

- помощью имитационного моделирования.

В данном разделе расчет ведется аналитическим (расчетным) и графическим методами.

Расчётный метод заключается в определении количества единиц оборудования по формуле:

, (11)

, (11)

где  – количество единиц потребного вспомогательного оборудования, шт.;

– количество единиц потребного вспомогательного оборудования, шт.;

– количество циклов, которое должно выполнить вспомогательного оборудования за сутки, или, если за один цикл обслуживается одна единица продукции, это производительность всего основного оборудования за сутки, т;

– количество циклов, которое должно выполнить вспомогательного оборудования за сутки, или, если за один цикл обслуживается одна единица продукции, это производительность всего основного оборудования за сутки, т;

– количество циклов, которое может выполнить одна единица вспомогательного оборудования за сутки (или производительность одной единицы вспомогательного оборудования), т;

– количество циклов, которое может выполнить одна единица вспомогательного оборудования за сутки (или производительность одной единицы вспомогательного оборудования), т;

(

( = 1,1) – коэффициент неравномерности входящего потока.

= 1,1) – коэффициент неравномерности входящего потока.

, (12)

, (12)

где  – максимальный объём производства продукции на основном оборудовании, т;

– максимальный объём производства продукции на основном оборудовании, т;

– средний объём производства продукции на основном оборудовании, т.

– средний объём производства продукции на основном оборудовании, т.

При использовании графического метода расчёта потребного количества единиц оборудования строятся графики ремонтов. Для их построения используются длительности операций, которые необходимо скорректировать с учётом технологических и нециклических операций.

Производится сопоставление производительностей основного и вспомогательного участков в единицу времени (час, смену, сутки) при различных вариантах работы системы, различающиеся числом работающих единиц оборудования. При этом имеется в виду, что в определенные моменты времени встают на ремонт как основные агрегаты, так и вспомогательное оборудование. Обозначим число основных агрегатов через N, вспомогательных единиц оборудования – через n. Тогда возможны следующие варианты (при условии, что одновременно может находиться на ремонте не более одного агрегата и одной единицы вспомогательного оборудования):

I вариант: N – n (т.е. работают все основные агрегаты и вспомогательное оборудование);

II вариант: (N – 1) – n;

III вариант: (N – 1) – (n – 1);

IV вариант: N – (n – 1).

В случаях, когда в качестве вспомогательного рассматривается транспортное оборудование, то подобные варианты рассматривать не следует.

Для каждого из рассматриваемых вариантов определяется время работы системы по данному варианту в течение года. Для этого в курсовом проекте необходимо проанализировать графики ремонтов основного и вспомогательного оборудования. Результаты расчетов сводятся в таблицу по форме таблицы 5. Необходимо проанализировать результаты, приведенные в настоящей таблице.

Таблица 5 – Производительность участков для различных вариантов работы системы

| Номер варианта

| Число единиц

| Производительность в сутки

| Время работы системы по варианту, сут.

|

| основного оборудования

| вспомогательного оборудования

| основного оборудования

| вспомогательного оборудования

|

|

|

|

|

|

|

|

Следует иметь в виду, что в ряде случаев окончание цикла обработки предмета труда на вспомогательном участке не совпадает с окончанием цикла занятости вспомогательного оборудования. Так, например, в разливочном отделении сталеплавильного цеха после завершения цикла разливки плавки разливочный кран еще в течение некоторого времени занят транспортировкой, установкой ковша на стенд и т.д. При построении графика производственного процесса следует учитывать и тот и другой циклы. Первый цикл характеризует собой длительность технологических операций производственного цикла, второй - цикл занятости вспомогательного оборудования (время его оборота). Построение трафика производственного процесса служит двум целям - определению длительности производственного цикла и определению необходимого эксплуатационного парка (количества единиц) вспомогательного оборудования графическим способом. Для достижения последней цели необходимо построить на графике достаточное количество циклов.

При этом визуальный анализ графиков производственного процесса на предмет наличия длительный перерывов в работе оборудования должен быть дополнен оценкой потерь от простоев оборудования на участках.

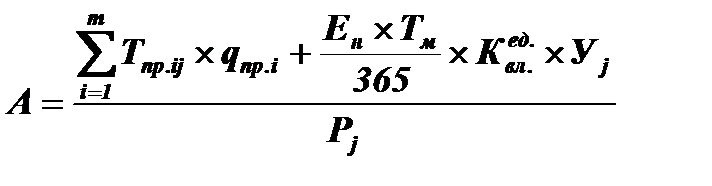

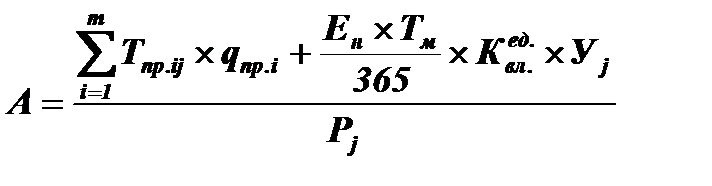

Суммарные издержки определим по формуле:

, (13)

, (13)

где  – суммарные потери в системе, связанные с простоем каналов обслуживания по j- ому варианту организации ее работы, руб./т;

– суммарные потери в системе, связанные с простоем каналов обслуживания по j- ому варианту организации ее работы, руб./т;

– потери от простоев оборудования в соответствующей фазе, руб./мин;

– потери от простоев оборудования в соответствующей фазе, руб./мин;

(

( = 0,20) – нормативный коэффициент сравнительной экономической эффективности капитальных вложений, доли единицы;

= 0,20) – нормативный коэффициент сравнительной экономической эффективности капитальных вложений, доли единицы;

– интервал моделирования, сутки;

– интервал моделирования, сутки;

– капитальные вложения в расчёте на единицу оборудования на вспомогательном участке, руб.;

– капитальные вложения в расчёте на единицу оборудования на вспомогательном участке, руб.;

– количество единиц оборудования на участке i, шт.;

– количество единиц оборудования на участке i, шт.;

– объем производства системы за интервал моделирования по j- ому варианту организации системы, т.

– объем производства системы за интервал моделирования по j- ому варианту организации системы, т.

Таким образом, в настоящем разделе необходимое количество единиц вспомогательного оборудования определяется двумя способами - аналитическим и графическим.

В следующем разделе курсового проекта необходимое количество единиц вспомогательного оборудования будет определено третьим способом – математическим моделированием.

(2)

(2) (3)

(3)

(

( = 1, 2... 5 и т.д,. %) и надежностью результатов Рt. При выполнении курсового проекта принимаем

= 1, 2... 5 и т.д,. %) и надежностью результатов Рt. При выполнении курсового проекта принимаем = 5%, Рt = 0,99.

= 5%, Рt = 0,99. .

. при различных значениях

при различных значениях  и Рt

и Рt

(4)

(4) определяется по формуле:

определяется по формуле: (5)

(5) = 17,5 × 0,053 + 22,5 × 0,084 + 27,5 × 0,126 + + 32,5 × 0,211 +

= 17,5 × 0,053 + 22,5 × 0,084 + 27,5 × 0,126 + + 32,5 × 0,211 + , (6)

, (6) .

. . (7)

. (7) = 12,25 / 34,76 ∙ 100% = 35,2%

= 12,25 / 34,76 ∙ 100% = 35,2% (8)

(8) , (9)

, (9) – весовой коэффициент при коэффициенте использования производственных мощностей i -ой фазы, доли единицы;

– весовой коэффициент при коэффициенте использования производственных мощностей i -ой фазы, доли единицы; – коэффициент использования производственных мощностей i -ой фазы, %.

– коэффициент использования производственных мощностей i -ой фазы, %.

(10)

(10) – коэффициент структурной согласованности системы i-ой фазы, доли единицы;

– коэффициент структурной согласованности системы i-ой фазы, доли единицы; – производственная мощность системы, рассчитанная на основе структурно-динамического анализа, т;

– производственная мощность системы, рассчитанная на основе структурно-динамического анализа, т; – производственная мощность i-го элемента системы, т.

– производственная мощность i-го элемента системы, т. , (11)

, (11) – количество единиц потребного вспомогательного оборудования, шт.;

– количество единиц потребного вспомогательного оборудования, шт.; – количество циклов, которое должно выполнить вспомогательного оборудования за сутки, или, если за один цикл обслуживается одна единица продукции, это производительность всего основного оборудования за сутки, т;

– количество циклов, которое должно выполнить вспомогательного оборудования за сутки, или, если за один цикл обслуживается одна единица продукции, это производительность всего основного оборудования за сутки, т; – количество циклов, которое может выполнить одна единица вспомогательного оборудования за сутки (или производительность одной единицы вспомогательного оборудования), т;

– количество циклов, которое может выполнить одна единица вспомогательного оборудования за сутки (или производительность одной единицы вспомогательного оборудования), т; (

( = 1,1) – коэффициент неравномерности входящего потока.

= 1,1) – коэффициент неравномерности входящего потока. , (12)

, (12) – максимальный объём производства продукции на основном оборудовании, т;

– максимальный объём производства продукции на основном оборудовании, т; – средний объём производства продукции на основном оборудовании, т.

– средний объём производства продукции на основном оборудовании, т. , (13)

, (13) – суммарные потери в системе, связанные с простоем каналов обслуживания по j- ому варианту организации ее работы, руб./т;

– суммарные потери в системе, связанные с простоем каналов обслуживания по j- ому варианту организации ее работы, руб./т; – потери от простоев оборудования в соответствующей фазе, руб./мин;

– потери от простоев оборудования в соответствующей фазе, руб./мин; (

( = 0,20) – нормативный коэффициент сравнительной экономической эффективности капитальных вложений, доли единицы;

= 0,20) – нормативный коэффициент сравнительной экономической эффективности капитальных вложений, доли единицы; – интервал моделирования, сутки;

– интервал моделирования, сутки; – капитальные вложения в расчёте на единицу оборудования на вспомогательном участке, руб.;

– капитальные вложения в расчёте на единицу оборудования на вспомогательном участке, руб.; – количество единиц оборудования на участке i, шт.;

– количество единиц оборудования на участке i, шт.; – объем производства системы за интервал моделирования по j- ому варианту организации системы, т.

– объем производства системы за интервал моделирования по j- ому варианту организации системы, т.