В НИИПИсиликатобетона разработана ударная технология формования ячеистого бетона на специальных площадках, создающих низкочастотные циклические механические воздействия на вспучивающуюся ячеисто-бетонную смесь.Наиболее широкое применение получила ударная площадка типа ЛВ-37Б грузоподъемностью 20 т.

Она состоит из 2-х сварных рам: нижней неподвижной, стационарно закрепленной на железобетонном фундаменте и верхней подвижной.Регулировании интенсивности ударных воздействий на вспучивающуюся ячеисто-бетонную смесь осуществляется плавным изменением подъема верхней рамы площадки.

Производство ячеистых силикатных материалов включает следующие технологические переделы:подготовку сырьевых материалов, приготовление ячеисто-бетонной смеси, формование, гидротермальную обработку и отделку поверхностей изделий. Широкое распространение получает производство ячеисто-бетонных изделий по резательной технологии.

Применение прогрессивной резательной технологии в отличие от формования изделий в индивидуальных формах позволяет:

1. Осуществлять производство всего ассортимента изделий из ячеистого бетона в формах одного-двух типоразмеров.

2. Также проводить автоклавную обработку массивов на специальной запарочной решетке без бортоснастки, что способствует увеличению оборачиваемости форм и снижению металлоемкости парка форм в 2…3 раза.

3. Повысить до 0,4…0,45 коэффициент заполнения автоклава и соответственно снизить на 20…30 % удельные энергозатраты на 1 м³ ячеисто-бетонных изделий.

4. Увеличить производительность формовочных линий до двух раз за счет увеличения объема формуемых массивов ячеисто-бетонного сырца.

Повышение коэффициента заполнения автоклава за счет увеличения габаритов газосиликата показано в таблицу-1.Вт.(м·°С)

Таблица-2. Коэффициент заполнения и мощность автоклавов в зависимости от их размеров и габаритов ячеисто-бетонных массивов.

Схема размещения массивов газосиликата в автоклавах разного диаметра показана на рисунке-2.

Схема размещения массивов газосиликата в автоклавах разного диаметра показана на рисунке-2.

Рисунок-2. Размещение массивов газосиликата в автоклавах разного диаметра

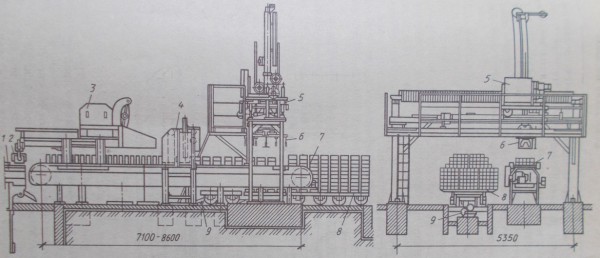

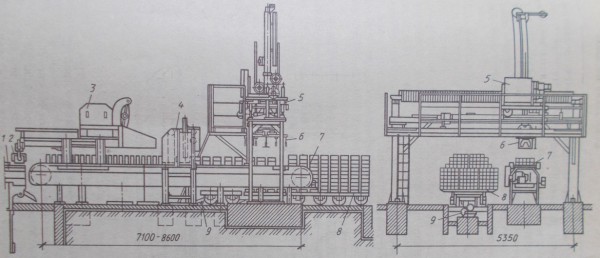

Основной объем изделий по резательной технологии выпускается на отечественном оборудовании «Универсал-60», созданном НИИПИсиликатобетоном, которое в серийном исполнении получил название СМС-300. На рисунке -3 показана схема технологической линии с разрезкой массива на формовочном поддоне. Комплект оборудования и оснастки для производства изделий из ячеистого бетона по резательной технологии предназначен для до автоклавной разрезки массивов на стеновые блоки, перегородочные плиты и армированные панели, плиты перекрытия.

Основной объем изделий по резательной технологии выпускается на отечественном оборудовании «Универсал-60», созданном НИИПИсиликатобетоном, которое в серийном исполнении получил название СМС-300. На рисунке -3 показана схема технологической линии с разрезкой массива на формовочном поддоне. Комплект оборудования и оснастки для производства изделий из ячеистого бетона по резательной технологии предназначен для до автоклавной разрезки массивов на стеновые блоки, перегородочные плиты и армированные панели, плиты перекрытия.

Рисунок-3. Автомат укладчик сырца пресса Р-550

1-стол пресса; 2- съемник(захват); 3-переносной механизм; 4-поворотное устройство (кантователь сырца); 5-укладчик; 6-грейфер; 7-конвейер- накопитель; 8-вагонетка; 9-толкатель.

1-стол пресса; 2- съемник(захват); 3-переносной механизм; 4-поворотное устройство (кантователь сырца); 5-укладчик; 6-грейфер; 7-конвейер- накопитель; 8-вагонетка; 9-толкатель.

Он включает резательную машину для продольной и поперечной резки массива, захват для подъема и перемещения массивов, автоклавные решетки и специальный захват для их транспортировки. В комплекте предусмотрены универсальные формы трех видов:

Стационарные для агрегатно-поточной линии, вагонетки для конвейерной линии, работающей по вибротехнологии. Разрезка массивов может осуществляться при пластической прочности 0,015…0,07 МПа, что практически исключает обрыв пилящих струн. По резательной технологии на специальных линиях для укрепительной сборки осуществляется производство индустриальных крупноразмерных составных панелей. Эти линии являются составной частью конвейерных линий по изготовлению панелей полной заводской готовности.

Составные панели на этих линиях собираются из нескольких исходных элементов, обжатых металлическими тяжами, которые проходят через отверстия в исходных элементах. Панели длиной до 6,4 м могут быть глухими или с оконными и дверными проемами, швы между элементами заполняют полимерцементным раствором толщиной 2…3 мм.

Армирование плит осуществляется пространственными каркасами или сетками из арматурной проволоки класса В1 диаметром 4…5 мм, расположенными в двух уровнях. Расход стали на 1 м² плиты в среднем составляет 2…3 кг. В настоящее время заводы ячеистого бетона выпускают армированные теплоизоляционные плиты шириной 1,5…1,8 м, длиной 2…6,4 м. Для защиты изделий от увлажнения в период транспортировки и строительства на верхнюю поверхность плит в заводских условиях наносят гидроизоляционное покрытие.

Исследования НИИЖБа показали, что дисперсное армирование ячеистого бетона низкосортным асбестом в количестве 3…5% или щелочестойким волокном в количестве 4…8 % от массы сухой смеси позволяет повысить прочность при растяжении в 1,3…1.5 раза, на сжатие в 1,2 …1.4 раза, предельную растяжимость на 15…20 %. При этом удельная работа разрушения возрастает в 1,4….1,6 раза.

Свойства ячеистого бетона армированного асбестом, представлены в таблицу-3.

Таблица-3. Физико-механические свойства ячеистого бетона с дисперсно-армирующей добавкой асбеста.

Схема размещения массивов газосиликата в автоклавах разного диаметра показана на рисунке-2.

Схема размещения массивов газосиликата в автоклавах разного диаметра показана на рисунке-2. Основной объем изделий по резательной технологии выпускается на отечественном оборудовании «Универсал-60», созданном НИИПИсиликатобетоном, которое в серийном исполнении получил название СМС-300. На рисунке -3 показана схема технологической линии с разрезкой массива на формовочном поддоне. Комплект оборудования и оснастки для производства изделий из ячеистого бетона по резательной технологии предназначен для до автоклавной разрезки массивов на стеновые блоки, перегородочные плиты и армированные панели, плиты перекрытия.

Основной объем изделий по резательной технологии выпускается на отечественном оборудовании «Универсал-60», созданном НИИПИсиликатобетоном, которое в серийном исполнении получил название СМС-300. На рисунке -3 показана схема технологической линии с разрезкой массива на формовочном поддоне. Комплект оборудования и оснастки для производства изделий из ячеистого бетона по резательной технологии предназначен для до автоклавной разрезки массивов на стеновые блоки, перегородочные плиты и армированные панели, плиты перекрытия. 1-стол пресса; 2- съемник(захват); 3-переносной механизм; 4-поворотное устройство (кантователь сырца); 5-укладчик; 6-грейфер; 7-конвейер- накопитель; 8-вагонетка; 9-толкатель.

1-стол пресса; 2- съемник(захват); 3-переносной механизм; 4-поворотное устройство (кантователь сырца); 5-укладчик; 6-грейфер; 7-конвейер- накопитель; 8-вагонетка; 9-толкатель.