Имени Н.В. Верещагина

Кафедра графики и технической механики

«Расчет механизма подъема груза»

Вологда – Молочное

Подбор тягового органа.

Тяговыми (гибкими) устройствами в грузоподъемных машинах являются цепи и канаты. Если гибкий орган служит для подъема груза, он называется грузовым, если входит в состав тягового механизма - тяговым, для обвязывания (зачаливания) –чалочным. В грузоподъемных машинахцепи нашли небольшое применение, в основном в механизмах с ручным приводом,а наиболее распространеныстальные канаты.

Приняв кратность полиспаста u в зависимости от грузоподъемности и типа каната, определяем максимальное усилие натяжения каната.

, (1)

, (1)

где:  - грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)

- грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)  ;

;

Наиболее распространенным грузозахватывающим устройством является крюковая обойма, для одинарного полиспаста ее масса берется  , а для сдоенного

, а для сдоенного  .

.

mг - масса груза кг;

z - число ветвей каната, наматываемых на барабан;

u - кратность полиспаста;

- к.п.д. полиспаста, определяемый расчетом, или по таблице.

- к.п.д. полиспаста, определяемый расчетом, или по таблице.

Определив кратность полиспаста и зная количество ветвей каната, наматываемых на барабан, вычерчиваем схему полиспаста.

Выбор стальных грузовых и тяговых канатов должен производиться по ИСО4308/1. При проектировании, а также перед установкой на грузоподъемную машину цепи и канаты подбираются по разрывному усилию Fр.

, (2)

, (2)

где: S–минимальный коэффициент использования цепи или каната (минимальный коэффициент запаса прочности), определяетсяпо таблицам;

Коэффициент запаса прочности пластинчатых цепей принимается не менее 3 для групп классификации (режима) 1М и не менее 5 для остальных групп классификации (режима) механизма.

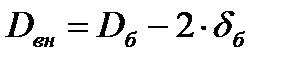

При работе тяговый орган обычно навивается на барабаны, которые различаются по форме и поверхности.При незначительной высоте подъеме груза применяют цилиндрический барабан с винтовой канавкой, на них канат навивается в один слой. Канавки увеличивают поверхность соприкосновения, устраняют трение с соседними витками и уменьшают напряжения смятия и износ каната.В этом случае наибольшей износостойкостью обладает канат типа ЛК-Рконструкции 6x19(1+6+6,6)+1о.с. ГОСТ 3088-80.

Многослойная навивка, вызванная значительной длины каната допустима только на гладкие цилиндрические барабаны, они же используются и для наматывания сварных цепей. Барабаны снабжаются бортами. В нижних слоях возникают дополнительные напряжения от вышерасположенных слоев. При наматывании происходит трение соседних витков, соседние слои имеют противоположную навивку, что приводит к точечному касанию и повышенному износу каната.

По таблице с учетом действительного разрывного усилия подобрать тяговый орган и дать его обозначение.

Рис.2. Сечение пряди.

Расчет траверсы.

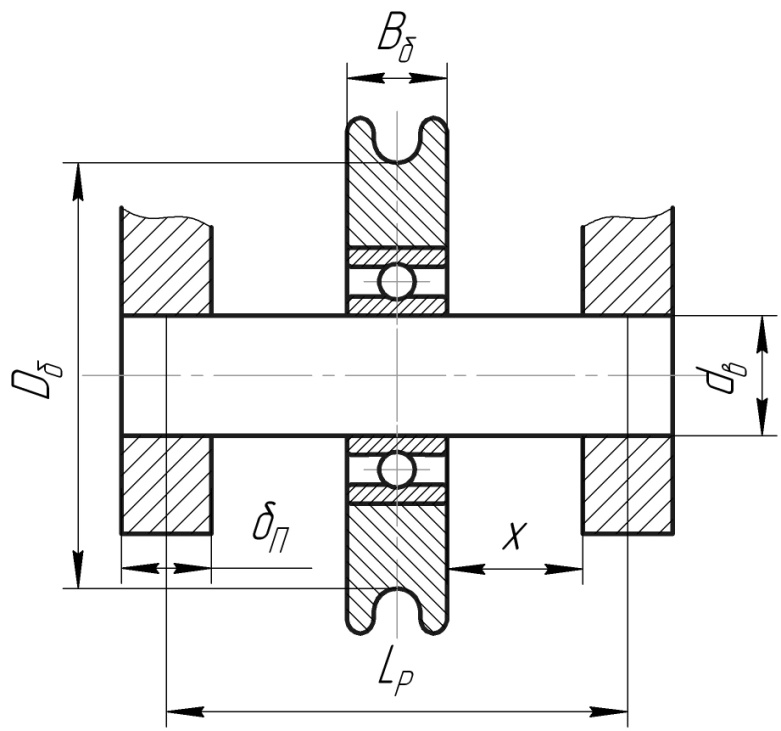

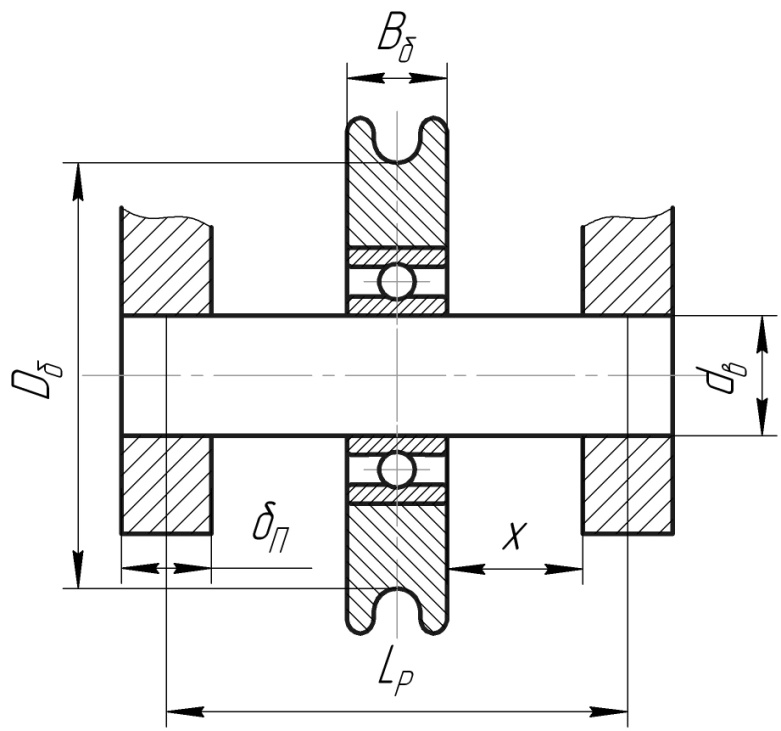

Ширина тела траверсы конструктивно принимается:

, (6)

, (6)

где: Dn - наружный диаметр подшипника, мм.

Траверса испытывает напряжение изгиба от усилия Fg, которая при наличии упорного подшипника равномерно распределяется по площади.

(7)

(7)

где: Lp - расчетная длина тела траверсы,мм;

Fg - грузоподъемная сила, Н;

Dn - наружный диаметр подшипника, мм.

где:Lt- длина траверсы выбирается из наибольшего значения Bт или K×Bб;

К – количество блоков на оси крюковой обоймы

x - величина зазора между планкой и траверсой (x = 1);

δn - толщина планки 6…16 мм.

Высота траверсы определяется:

(8)

(8)

где: Мизг - изгибающий момент, Н·мм;

Вт - ширина тела траверсы, мм;

dт - диаметр отверстия под не нарезанную часть хвостовика, мм.

где: d1 - внутренний диаметр подшипника.

Диаметр цапфы траверсы определяется конструктивно:

, (9)

, (9)

Цапфа рассчитывается на изгиб и на смятие:

Рис. 4. Траверса

где:  - расчетная длина цапфы, мм.

- расчетная длина цапфы, мм.

где:  - допустимое напряжение смятия.

- допустимое напряжение смятия.

Расчет блока.

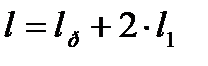

Минимальный диаметр блока по дну канавки определяется:

, (10)

, (10)

где: dк - диаметр каната;

e - коэффициент, зависящий от типа крана и режима работы.

Ширина блока выбирается по нормали ПТМ 12-62 в зависимости от диаметра каната.

Из расчета на изгиб определяем диаметр оси блока.

, (11)

, (11)

Рис. 5. Блок

где: Мизг - изгибающий момент, принимаемый.

,

,

Полученный диаметр оси блока округляем под подшипник качения.

2.4. Расчет планки.

Минимальная ширина планки первоначально определяется из расчета на разрыв:

, (12)

, (12)

где: Fg - грузоподъемная сила, кН;

[σ] - допускаемое напряжение разрыва, [σ] = 80 МПа;

dmax - подставляется больший диаметр dб и dп;

δп - толщина планки,мм.

Из расчета на срез определяется размер:

, (13)

, (13)

где: Fg - грузоподъемная сила, кН;

δп - толщина планки, мм;

[σ]ср - допускаемое напряжение среза, [σ]ср = 40…75 МПа.

В этом случае толщина планки определяется:

, (14)

, (14)

где: Δ - размер,мм;

dmax - подставляется больший диаметр dб и dп.

При малых нагрузках:

, (15)

, (15)

где: dmax - подставляется больший диаметр dб и dп.

Из полученных трех значений выбираем наибольшееВп.

Рис. 6 Планка

Расчет барабана.

Минимальный диаметр блока по дну канавки определяется:

,

,

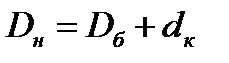

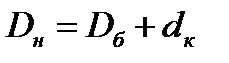

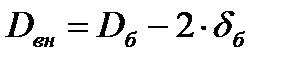

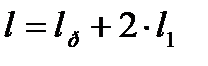

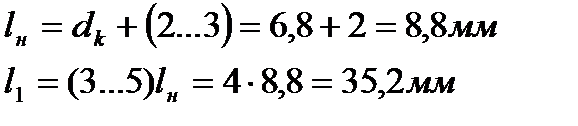

Диаметр барабана, замеренный по центрам намотанного каната:

, (20)

, (20)

где: dк - диаметр каната, мм;

Dб- диаметр барабана по центрам намотанного каната, мм.

Внутренний диаметр барабана:

, (21)

, (21)

где: Dб- диаметр барабана по центрам намотанного каната, мм;

δб - толщина стенки барабана, мм.

По правилам Госгортехнадзора, толщина стенки барабана должна быть не менее 12 мм.

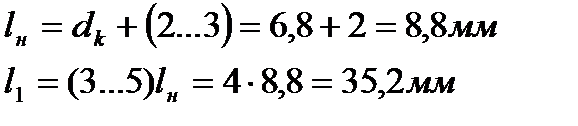

Полная длина барабана определяется по формуле:

, (22)

, (22)

где: lр- рабочая длина барабана;

, (23)

, (23)

lн- шаг витка;

iн - количество витков на барабане.

, (24)

, (24)

Н - высота подъема груза;

u -кратность полиспаста;

Dн -диаметр барабана по центрам намотанного каната;

(3,5…4) - дополнительные витки, (1,5…2) витка для крепления каната и

еще (1,5…2) витка для разгрузки крепления;

dк - диаметр каната.

Стремясь к снижению напряжений в стенке барабана, принимаем соотношение размеров l≤ 3Dб .

Барабан рассчитывается только на сжатие:

, (25)

, (25)

По напряжению сжатия подбираем материал барабана.

Рис.6. Барабан.

Расчет крепления каната.

Натяжение закрепленного конца каната:

, (26)

, (26)

где: f - коэффициент трения каната о барабан, f = 0,16;

α - угол обхвата барабана, α = 3π;

e - основание натурального логарифма, e = 2,71.

При этих данных можно принять:

Задаемся условием, что сила трения каната о прижимную накладку и барабан равны натяжению закрепленного конца каната, тогда сила натяжения накладок на канат

, (27)

, (27)

где: F - натяжение закрепленного каната, кН;

f1- приведенный момент трения, при наличии трапецеидальной канавки

f1 = 0,16;

f - коэффициент трения каната о барабан, f = 0,16.

По диаметру каната dк мм подбираем накладку, выбираем диаметр болта крепления d2. По наружному диаметру резьбы d2 мм подбираем внутренний диаметр резьбы dвн2.

Определяем количество винтов:

, (28)

, (28)

где: F - натяжение закрепленного каната, кН;

Fn - сила натяжения накладок на канат, кН;

lб- плечо изгиба, принимаемое, мм;

[σ] - допускаемое напряжение, для стали 3: [σ] = 80 МПа;

dвн 2- внутренний диаметр резьбы, мм.

, (29)

, (29)

dк - диаметр каната, мм;

δб - толщина стенки барабана, мм.

Рис.8. Крепление каната.

Подбор двигателя

Определяем потребную мощность по максимальной нагрузке

(29)

(29)

где Fg - грузоподъемная сила, кН;

Vср- скорость подъема груза, м/мин;

η - к.п.д.

,

,

ηб - к.п.д. барабана ηб = 0,96;

ηр - к.п.д. механизма подъема ηр =0,65…0,45;

ηм - к.п.д. редуктора ηм = 0,96…0,98;

По потребной мощности и режиму работы подбираем крановый электродвигатель, записываем его номер, мощность и частоту вращения nдв, мин-1.

Рис. 9. Схема двигателя

Подбор редуктора.

Частота вращения барабана:

, (30)

, (30)

где: Vср - скорость скольжения каната, м/мин;

Dн - диаметр барабана по центрам намотанного каната, мм.

Передаточное число механизма:

, (31)

, (31)

где: nдв - частота вращения двигателя, об/мин;

nб - частота вращения барабана, об/мин.

По передаточному числу, частоте вращения быстроходного вала, режиму работы и потребной мощности подбираем крановый двухступенчатый цилиндрический редуктор. Записываем марку, передаточное число u и максимальную мощность Рпот, кВт.

Подбор тормоза

Статический момент груза, приведенный к валу электродвигателя:

, (32)

, (32)

где: z- количество ветвей барабана, намотанных на барабан;

Fmax - максимальное усилие натяжения каната, Н;

Dн - диаметр барабана по центрам намотанного каната, м;

up - передаточное число механизма;

η- к.п.д.

Определяем расчетный тормозной момент

, (33)

, (33)

где: Тс - статический момент груза, Н·м;

кт - коэффициент запаса торможения, зависящий от режима работы.

По режиму работы и расчетному тормозному моменту подбираем тормоз типа ТКТ

Группы режимов работы механизмов кранов

|

Вид крана, его наименование и назначение

| Группа режима работы для механизма

|

| Главного подъема

| Передвижения

| Поворота

(вылета)

|

| тележки

| крана

|

| 1.Краны мостового типа (мостовые, козловые)

|

| 1.1. Крюковой кран

| | | | |

| 1.1.1. Кран с ручным приводом

| 1М

| 1М

| 1М

|

|

| 1.1.2. Кран с электрической талью:

|

|

|

|

|

| 1) общего назначения

| 3М

| 3М

| 3М

|

|

| 2) редкого использования

| 2М

| 2М

| 2М

|

|

| 3) с моторным грейфером

| 4М

| 3М

| 3М

|

|

| 1.1.3. Монтажный ремонтный кран

| 1М

| 2М

| 2М

|

|

| 1.1.4. Кран с канатной лебедкой:

|

|

|

|

|

| 1) для работ в цехах и складах промышленных предприятий

| 4М

| 4М

| 4М

|

|

| 2) то же, при редком использовании

| 3М

| 3М

| 3М

|

|

| 3) для обслуживания технологического процесса при постоянной эксплуатации

|

5М

|

4М

|

5М

|

|

| 4) для перегрузки лесоматериалов с приводным захватом и поворотным механизмом

|

5М

|

5М

|

5М

|

5М

|

| 1.2. Грейферный кран:

|

|

|

|

|

| 1) для непрерывной эксплуатации

| 6М

| 5М

| 6М

|

|

| 2) для эксплуатации с перерывами

| 5М

| 5М

| 5М

|

|

| 3) для редкого использования

| 4М

| 4М

| 4М

|

|

| 1.3. Магнитный кран:

|

|

|

|

|

| 1) для непрерывной эксплуатации

| 6М

| 6М

| 6М

|

|

| 2) для редкого использования

| 4М

| 4М

| 4М

|

|

| 1.4. Магнитно-грейферый кран:

|

|

|

|

|

| 1) для непрерывной эксплуатации

| 6М

| 6М

| 6М

|

|

| 2) для эксплуатации с перерывами

| 5М

| 5М

| 5М

|

|

| 1.5. Кран-штабелер

|

|

|

|

|

| 1.5.1. Кран-штабелер мостовой:

|

|

|

|

|

| 1) с управлением из кабины, для непрерывного действия

| 5М

| 4М

| 4М

|

|

| 2) то же, с полуавтоматическим управлением

| 5М

| 5М

| 5М

|

|

| 3) с управлением с пола

| 4М

| 4М

| 4М

|

|

| 1.5.2. Кран-штабелер стеллажный

| 5М

|

| 5М

|

|

Группы режимов работы механизмов кранов

|

Вид крана, его наименование и назначение

| Группа режима работы для механизма

|

| Главного подъема

| Передвижения

| Поворота

(вылета)

|

| тележки

| крана

|

| 2.Краны стрелового типа

|

| 2.1. Стреловой кран самоходный:

|

|

|

|

|

| 1) крюковой, общего назначения грузоподъемностью до 16 т

| 2М

|

|

| 2М

(2М)

|

| 2) то же, грузоподъемностью более 16 т

| 1М

|

|

| 1М (2М)

|

| 3) для работы с грейфером

| 5М

|

|

| 5М (4М)

|

| 4) для перегрузки контейнеров

| 4М

|

|

| 4М (3М)

|

| 2.2. Башенный кран:

|

|

|

|

|

| 1) для строительных и монтажных работ

| 3М

| 3М

| 3М

| 3М (3М)

|

| 2) для подачи бетона при гидротехническом строительстве

| 4М

| 4М

| 3М

| 4М

(3М)

|

| 2.3. Портальный кран:

|

|

|

|

|

| 1) монтажный, грузоподъемностью до 50 т

| 3М

|

| 3М

| 4М

(4М)

|

| 2) монтажный, грузоподъемностью свыше 50 т

| 2М

|

| 3М

| 3М

(3М)

|

| 3) грейферный для постоянной работы

| 6М

|

| 4М

| 5М

(5М)

|

| 4) то же, для работы с перерывами

| 5М

|

| 3М

| 4М (4М)

|

| 3.Консольные краны

|

| 3.1. Консольный кран на колонне:

|

|

|

|

|

| 1) общего назначения

| 4М

| 3М

|

| 3М

|

| 2) в случае редкого использования

| 3М

| 2М

|

| 2М

|

| 3.2. Настенный консольный кран

|

|

|

|

|

| 1) общего использования

| 3М

| 3М

|

| 3М

|

| 2) в случае редкого использования

| 2М

| 2М

|

| 2М

|

| 3.3. Передвижной консольный кран

| 4М

| 3М

| 4М

| 3М

|

| для литейного цеха

| 5М

| 4М

| 4М

| 3М

|

| 4.Краны с несущими канатами (кабель-краны)

|

| 1) крюковой для монтажных работ

| 3М

| 3М

| 3М

|

|

| 2) то же для перегрузочных работ

| 4М

| 4М

| 3М

|

|

| 3) грейферный

| 5М

| 5М

| 3М

|

|

Группа режима работы механизмов ГОСТ 25835-83

|

Класс использования

| Норма времени работы

механизмов, ч

| Группа режима для класса нагружения

|

| В1

| В2

| В3

| В4

|

| Коэффициент нагружения механизмов

|

| до 0,125

| св. 0,125 до 0,25

| св. 0, 25 до 0, 50

| св. 0,50 до 1,00

|

| А0

| До 800

| 1М

| 1М

| 1М

| 2М

|

| А1

| Св.800 до 1600

| 1М

| 1М

| 2М

| 3М

|

| А2

| Св. 1600 до 3200

| 1М

| 2М

| 3М

| 4М

|

| А3

| Св. 3200 до 6300

| 2М

| 3М

| 4М

| 5М

|

| А4

| Св. 6300 до 12500

| 3М

| 4М

| 5М

| 6М

|

| А5

| Св. 12500 до 25000

| 4М

| 5М

| 6М

| -

|

| А6

| Св. 25000 до 50000

| 5М

| 6М

| -

| -

|

Минимальные коэффициенты использования канатов S

| Группа классификации (режима) механизма

| Подвижные

канаты

| Неподвижные

канаты

|

| 1М

| 3,55

| 3,0

|

| 2М

| 4,0

| 3,5

|

| 3М

| 4,5

| 4,0

|

| 4М

| 5,6

| 4,5

|

| 5М

| 7,1

| 5,0

|

| 6М

| 9,0

| 5,0

|

Минимальные коэффициенты использования сварных цепей S

|

| Группа классификации (режима) механизма

|

|

| 1М

| 2М-6М

|

| Грузовая, работающая на барабане

|

|

|

| Грузовая, работающая на звездочке

|

|

|

| Для стропов

|

|

|

Приложение А

Канат двойной свивки типа ЛК-Р ГОСТ 2688-80

Канаты двойной свивки ЛК-Р следует применять тогда, когда в процессе эксплуатации они подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу при работе на открытом воздухе. Большая структурная прочность этих канатов (наличие во внешнем слое пряди проволок разного диаметра) позволяет использовать их во многих весьма напряженных условиях работы.

| Диаметр каната, мм

| Масса 1000 м смазанного каната

| Маркировочная группа, Н/мм2 (кгс/мм2)

|

| 1570 (160)

| 1670 (170)

| 1770 (180)

|

| Разрывное усилие, Н, не менее

|

| 3,6

| 48,8

| -

| -

|

|

| 3,8

| 55,1

| -

| -

|

|

| 4,1

| 64,1

| -

| -

|

|

| 4,8

| 84,4

| -

| -

|

|

| 5,1

| 95,5

| -

| -

|

|

| 5,6

| 116,5

|

|

|

|

| 6,2

| 141,6

|

|

|

|

| 6,9

| 176,6

|

|

|

|

| 7,6

|

|

|

|

|

| 8,3

|

|

|

|

|

| 9,1

|

|

|

|

|

| 9,6

| 358,6

|

|

|

|

|

| 461,6

|

|

|

|

|

|

|

|

|

|

|

| 596,6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 16,5

|

|

|

|

|

|

|

|

|

|

|

| 19,5

|

|

|

|

|

|

|

|

|

|

|

| 22,5

|

|

|

|

|

|

|

|

|

|

|

| 25,5

|

|

|

|

|

Приложение Б

Канат двойной свивки типа ТК ГОСТ 3070-88

Канаты типа ТК применяются для напряженных условий эксплуатации, где знакопеременные изгибы и пульсирующие нагрузки незначительны или полностью отсутствуют.

| Диаметр каната, мм

| Масса 1000 м смазанного каната

| Маркировочная группа, Н/мм2 (кгс/мм2)

|

| 1570 (160)

| 1670 (170)

| 1770 (180)

|

| Разрывное усилие, Н, не менее

|

| 3,3

| 35,5

| -

| -

|

|

| 3,6

| 42,9

| -

| -

|

|

| 3,9

|

| -

| -

|

|

| 4,2

| 59,8

| -

| -

|

|

| 4,5

| 69,3

| -

| -

|

|

| 4,8

| 79,6

|

|

|

|

| 5,5

| 102,6

|

|

|

|

| 5,8

| 114,5

|

|

|

|

| 6,5

| 142,5

|

|

|

|

| 8,1

|

|

|

|

|

| 9,7

|

|

|

|

|

|

| 565,5

|

|

|

|

Приложение В

Подшипники шариковые упорные ГОСТ 7872-89

| Особо легкая серия 1

| Легкая серия 2

|

| Условное обозначение

| Размеры, мм

| Статическая нагрузка, Н

| Условное

обозначение

| Размеры, мм

| Статическая нагрузка, Н

|

| d1

| Dп

| d1

| Dп

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение Г

Крюки однорогие ГОСТ 6627-74

| Номер крюка

| Наибольшая грузоподъемность,

т

| Размеры хвостовика

|

|

Ручной привод

| Группа режима работы

| d1

| d0

|

| до 4М

| 5М-6М

|

|

| 0,40

| 0,32

| 0,25

|

| М12

|

|

| 0,50

| 0,40

| 0,32

|

| М12

|

|

| 0,63

| 0,50

| 0,40

|

| М14

|

|

| 0,80

| 0,63

| 0,50

|

| М16

|

|

| 1,00

| 0,80

| 0,63

|

| М16

|

|

| 1,25

| 1,00

| 0,80

|

| М20

|

|

| 1,60

| 1,25

| 1,00

|

| М20

|

|

| 2,00

| 1,60

| 1,25

|

| М24

|

|

| 2,50

| 2,00

| 1,60

|

| М27

|

|

| 3,20

| 2,50

| 2,00

|

| М30

|

|

| 4,00

| 3,20

| 2,50

|

| М33

|

|

| 5,00

| 4,00

| 3,20

|

| М36

|

|

| 6,30

| 5,00

| 4,00

|

| М42

|

|

| 8,00

| 6,30

| 5,00

|

| М48

|

|

| 10,00

| 8,00

| 6,30

|

| М52

|

|

| 12,50

| 10,00

| 8,00

|

| М56

|

Приложение Д

Гайки корончатые

| Резьба ГОСТ 8724-2002 и ГОСТ 24705-2004

| Высота гайка hг, мм

|

| d0

| dвн, мм

| p, мм

| ГОСТ 5918-73*

| ГОСТ 5933-73

|

| М6

| 4,92

| 1,00

| 7,7

|

|

| М8

| 6,65

| 1,25

| 9,8

|

|

| М10

| 8,39

| 1,50

| 12,4

|

|

| М12

| 10,10

| 1,75

| 15,8

|

|

| М14

| 11,84

| 2,00

| 17,8

|

|

| М16

| 13,84

| 2,00

| 20,8

|

|

| М20

| 17,30

| 2,50

|

|

|

| М24

| 20,75

| 3,00

| 29,5

|

|

| М27

| 23,75

| 3,00

| 31,6

|

|

| М30

| 26,21

| 3,50

| 34,6

|

|

| М33

| 29,20

| 3,50

| 37,7

|

|

| М36

| 31,67

| 4,00

|

|

|

| М42

| 37,13

| 4,50

|

|

|

| М48

| 42,58

| 5,00

|

|

|

| М52

| 46,58

| 5,00

|

| ––

|

| М56

| 50,05

| 5,50

|

| ––

|

* ГОСТ 10606-72 Гайки шестигранные корончатые с диаметром резьбы свыше 48 мм класса точности В

Коэффициенты выбора диаметров барабанов и блоков,h1 и h2

| Группа классификации (режима) механизма

| h1

| h2

|

| 1М

|

|

|

| 2М

|

|

|

| 3М

|

|

|

| 4М

|

| 22,4

|

| 5М

| 22,4

|

|

| 6М

|

|

|

Приложение Е

Подшипники шариковые радиальные однорядные

ГОСТ 8338-75

| Условное обозначение подшипника

| Размеры в мм

| Грузоподъемность, кН

| |

| динамическая С

| статическая

Со

| |

| d

| D

| B

| |

|

|

|

|

| 9,36

| 4,5

| |

|

|

|

|

| 11,2

| 5,6

| |

|

|

|

|

| 13,3

| 6,8

| |

|

|

|

|

| 15,9

| 8,5

| |

|

|

|

|

| 16,8

| 9,3

| |

|

|

|

|

| 21,2

| 12,2

| |

|

|

|

|

| 21,6

| 13,2

| |

|

|

|

|

| 28,1

|

| |

|

|

|

|

| 29,6

| 18,3

| |

|

|

|

|

| 30,7

| 19,6

| |

|

|

|

|

| 37,7

| 24,5

| |

|

|

|

|

| 12,7

| 6,2

| |

|

|

|

|

|

| 6,95

| |

|

|

|

|

| 19,5

|

| |

|

|

|

|

| 25,5

| 13,7

| |

|

|

|

|

|

| 17,8

| |

|

|

|

|

| 33,2

| 18,6

| |

|

|

|

|

| 35,1

| 19,8

| |

|

|

|

|

| 43,6

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

| 61,8

| 37,5

| |

|

|

|

|

| 15,9

| 7,8

| |

|

|

|

|

| 22,5

| 11,4

| |

|

|

|

|

| 28,1

| 14,6

| |

|

|

|

|

| 33,2

|

| |

|

|

|

|

|

| 22,4

| |

|

|

|

|

| 52,7

|

| |

|

|

|

|

| 65,8

|

| |

|

|

|

|

| 71,5

| 41,5

| |

|

|

|

|

| 81,9

|

| |

|

|

|

|

| 92,3

|

| |

|

|

|

|

|

|

| |

|

|

|

|

| 22,9

| 11,8

| |

|

|

|

|

| 36,4

| 20,4

| |

|

|

|

|

|

| 26,7

| |

|

|

|

|

| 55,3

| 31,6

| |

|

|

|

|

| 63,7

| 36,5

| |

|

|

|

|

| 76,1

| 45,5

| |

|

|

|

|

| 87,1

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

| 78,1

| |

|

|

|

|

|

|

| |

Приложение Ж

Крановые электродвигатели

| Тип

| Р, кВт

| n, мин-1

| Р, кВт

| n, мин-1

| Р, кВт

| n, мин-1

| GD2 H*м

|

| ПВ = 15%

| ПВ = 25%

| ПВ = 40%

| Маховый момент

|

| МТ-11-6

| 2,7

|

| 2,2

|

| 1,8

|

| 1,66

|

| МТ-12-6

| 4,2

|

| 3,5

|

| 2,5

|

| 2,55

|

| МТ-21-6

| 6,5

|

| 5,0

|

| 4,2

|

| 4,02

|

| МТ-31-8

| 9,3

|

| 7,5

|

| 6,3

|

| 10,4

|

| МТ-41-8

| 13,2

|

| 11,0

|

| 8,8

|

| 18,2

|

| МТ-51-8

| 26,5

|

| 22,0

|

| 17,5

|

| 43,2

|

Имени Н.В. Верещагина

Кафедра графики и технической механики

«Расчет механизма подъема груза»

Вологда – Молочное

Подбор тягового органа.

Тяговыми (гибкими) устройствами в грузоподъемных машинах являются цепи и канаты. Если гибкий орган служит для подъема груза, он называется грузовым, если входит в состав тягового механизма - тяговым, для обвязывания (зачаливания) –чалочным. В грузоподъемных машинахцепи нашли небольшое применение, в основном в механизмах с ручным приводом,а наиболее распространеныстальные канаты.

Приняв кратность полиспаста u в зависимости от грузоподъемности и типа каната, определяем максимальное усилие натяжения каната.

, (1)

, (1)

где:  - грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)

- грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)  ;

;

Наиболее распространенным грузозахватывающим устройством является крюковая обойма, для одинарного полиспаста ее масса берется  , а для сдоенного

, а для сдоенного  .

.

mг - масса груза кг;

z - число ветвей каната, наматываемых на барабан;

u - кратность полиспаста;

- к.п.д. полиспаста, определяемый расчетом, или по таблице.

- к.п.д. полиспаста, определяемый расчетом, или по таблице.

Определив кратность полиспаста и зная количество ветвей каната, наматываемых на барабан, вычерчиваем схему полиспаста.

Выбор стальных грузовых и тяговых канатов должен производиться по ИСО4308/1. При проектировании, а также перед установкой на грузоподъемную машину цепи и канаты подбираются по разрывному усилию Fр.

, (2)

, (2)

где: S–минимальный коэффициент использования цепи или каната (минимальный коэффициент запаса прочности), определяетсяпо таблицам;

Коэффициент запаса прочности пластинчатых цепей принимается не менее 3 для групп классификации (режима) 1М и не менее 5 для остальных групп классификации (режима) механизма.

При работе тяговый орган обычно навивается на барабаны, которые различаются по форме и поверхности.При незначительной высоте подъеме груза применяют цилиндрический барабан с винтовой канавкой, на них канат навивается в один слой. Канавки увеличивают поверхность соприкосновения, устраняют трение с соседними витками и уменьшают напряжения смятия и износ каната.В этом случае наибольшей износостойкостью обладает канат типа ЛК-Рконструкции 6x19(1+6+6,6)+1о.с. ГОСТ 3088-80.

Многослойная навивка, вызванная значительной длины каната допустима только на гладкие цилиндрические барабаны, они же используются и для наматывания сварных цепей. Барабаны снабжаются бортами. В нижних слоях возникают дополнительные напряжения от вышерасположенных слоев. При наматывании происходит трение соседних витков, соседние слои имеют противоположную навивку, что приводит к точечному касанию и повышенному износу каната.

По таблице с учетом действительного разрывного усилия подобрать тяговый орган и дать его обозначение.

Рис.2. Сечение пряди.

Расчет деталей крюковой обоймы.

, (1)

, (1) - грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)

- грузоподъемная сила, состоящая из массы груза и массы грузозахватного органа (крюковой обоймы)  ;

; , а для сдоенного

, а для сдоенного  .

. - к.п.д. полиспаста, определяемый расчетом, или по таблице.

- к.п.д. полиспаста, определяемый расчетом, или по таблице. , (2)

, (2)

, (6)

, (6) (7)

(7)

(8)

(8)

, (9)

, (9)

- расчетная длина цапфы, мм.

- расчетная длина цапфы, мм.

- допустимое напряжение смятия.

- допустимое напряжение смятия. , (10)

, (10) , (11)

, (11)

,

, , (12)

, (12) , (13)

, (13) , (14)

, (14) , (15)

, (15)

,

, , (20)

, (20) , (21)

, (21)

, (22)

, (22) , (23)

, (23)

, (24)

, (24) , (25)

, (25)

, (26)

, (26) , (27)

, (27) , (28)

, (28) , (29)

, (29)

(29)

(29) ,

,

, (30)

, (30) , (31)

, (31) , (32)

, (32) , (33)

, (33)