История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Оснащения врачебно-сестринской бригады.

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Получение машиностроительных профилей волочением. Станы, используемые для волочения: барабанный и цепной. Их схемы и принцип работы.

ВОЛОЧЕНИЕ

Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы.

Волочение заключается в протягивании заготовки через сужающееся отверстие в инструменте, называемом волокой или фильерой; площадь поперечного сечения отверстия заготовки уменьшается и получает форму поперечного сечения отверстия волоки, а следовательно длина увеличивается. Количественно деформацию при волочении оценивают коэффициентом вытяжки m - отношением полученной длины к исходной или отношением площади исходного поперечного сечения к конечному.

Вследствие того, что к заготовке при волочении приложена тянущая сила, в отверстии волоки (очаге деформации) и после выхода из нее металл испытывает растягивающие напряжения.

Волочение труб можно выполнять без оправки (для уменьшения внешнего  диаметра – рисунок слева а: 1 – волока; 2 – заготовка; 3 - оправка) и с оправкой (для уменьшения внешнего диаметра и толщины стенки-рисунок слева б). В последнем случае профиль полученной трубы определяется зазором между волокой и оправкой. При этом могут применяться оправки, движущиеся вместе с трубой, жесткозакрепленные оправки и плавающие, или самоустанавливающиеся.

диаметра – рисунок слева а: 1 – волока; 2 – заготовка; 3 - оправка) и с оправкой (для уменьшения внешнего диаметра и толщины стенки-рисунок слева б). В последнем случае профиль полученной трубы определяется зазором между волокой и оправкой. При этом могут применяться оправки, движущиеся вместе с трубой, жесткозакрепленные оправки и плавающие, или самоустанавливающиеся.

Для уменьшения сил трения применяют смазки и полирование отверстия волоки. Обычно для получения необходимых профилей требуется деформация, превышающая допустимую деформацию за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Волочение осуществляется в условиях холодной деформации, поэтому металл упрочняется. Для восстановления пластичности металл подвергают промежуточному отжигу.

|

|

Волочение обеспечивает точность размеров (стальная проволока диаметром 1…1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

Волочение производят на барабанных и цепных станах. Барабанные станы служат для волочения проволоки и прутков небольшого диаметра. Исходную заготовку в виде бунта укладывают на барабан. Предварительно заостренный конец проволоки пропускают через отверстие в волоке и закрепляют на барабане, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу.

Волочение производят на барабанных и цепных станах. Барабанные станы служат для волочения проволоки и прутков небольшого диаметра. Исходную заготовку в виде бунта укладывают на барабан. Предварительно заостренный конец проволоки пропускают через отверстие в волоке и закрепляют на барабане, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу.

Существуют станы для многократного волочения. Они имеют до 20 барабанов с установленными перед каждым из них волоками.

Цепной волочильный стан состоит из станины, приводной звездочки, волокодержателя с волоокой и звездочки. Между звездочками имеется цепь, верхняя ветвь которой движется от волоки к приводной звездочке.

Вращение приводной звездочки осуществляется электродвигателями через редуктор. По направляющим станины на катках передвигается тележка, снабженная крюком для захвата цепи и клещами для захвата переднего конца заготовки, протягиваемой через волоку. Такие станы применяют для волочения относительно коротких прутков и труб длиной 5…10 м.

Ручная дуговая сварка.

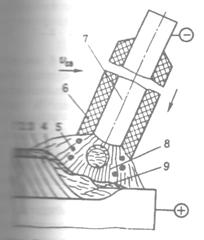

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки.

В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем электрода 7 и основным металлом 1 (рисунок слева). Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем электрода 7 и основным металлом 1 (рисунок слева). Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

|

|

Электроды представляют собой проволочные стержни с нанесенными на них покрытиями. Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла и получения заданных состава и свойств металла шва. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие.

Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода:

,

,

Где k – опытный коэффициент, равный 40…60 для электродов со стержнем из низкоуглеродистой стали и 35…40 для электродов со стержнем из высоколегированной стали при выполнении сварки в нижнем положении, А/мм, dэ – диаметр стержня электрода, мм.

Диаметр электродов выбирают исходя из толщины стали d при сварке стыковых швов и катета k при сварке угловых:

d (k), мм… 1-2 3-5 4-10 12-24 и более

Dэ, мм 2-3 3-4 4-5 5-6

Ручная сварка позволяет выполнять швы в различных пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает низкой производительностью.

Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает низкой производительностью.

Производство стали в мартеновских печах.

Устройство и работа мартеновской печи /Дальский 2002, с. 36; 77 – с. 46/. Мартеновская печь (рис. 1.8) — это пламенная отражательная регенеративная печь. Она имеет рабочее плавильное пространство, ограниченное снизу подиной 12, сверху сводом 7, а с боков передней 5 и задней 10стенками.

Рис. 1.8. Схема мартеновской печи

Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают кислотные окислы, процесс называется кислым мартеновским процессом, а если преобладают основные окислы — основным. При высоких температурах шлаки могут взаимодействовать с футеровкой печи, разрушая ее. Для уменьшения этого взаимодействия необходимо, чтобы при кислом процессе футеровка печи была кислой, а при основном — основной. Футеровку кислой мартеновской печи изготовляют из динасового кирпича, а верхний рабочий слой подины набивают из кварцевого песка. Футеровку основной мартеновской печи выполняют из магнезитового кирпича, на который набивают магнезитовый порошок. Свод мартеновской печи не соприкасается со шлаком, поэтому его делают из динасового или магнезитохромитового кирпича независимо от типа процесса, осуществляемого в печи. В передней стенке печи находятся загрузочные окна 4для подачи шихтовых материалов (металлической шихты, флюса) в печь. В задней стенке печи расположено сталевыпускное отверстие 9 для выпуска готовой стали.

|

|

Размеры плавильного пространства зависят от емкости печи. В нашей стране работают мартеновские печи емкостью 20…900 т жидкой стали. Важной характеристикой рабочего пространства является площадь пода печи, которую условно подсчитывают на уровне порогов загрузочных окон. Например, для печи емкостью 900 т площадь пода составляет 115 м2. С обоих торцов плавильного пространства расположены головки печи 2. Головки печи служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива в мартеновских печах используют природный газ или мазут.Для подогрева воздуха при работе на газообразном топливе печь имеет два регенератора 1.Регенератор представляет собой камеру, в которой размещена насадка — огнеупорный кирпич, выложенный в клетку. Температура отходящих из печи газов 1500…1000 °С. Попадая в регенераторы, они нагревают насадку до 1250…1280 °С, а охлажденные до 500…600 °С газы уходят из печи через дымовую трубу. Затем через один из регенераторов, например правый, в печь подают воздух, который, проходя через насадку, нагревается до 1100…1200 °С. Нагретый воздух поступает в головку печи, где смешивается с топливом; на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (правую), очистные устройства (шлаковики) для отделения мелких частиц шлака и пыли, уносимых из печи потоком газов, и направляются во второй (левый) регенератор, нагревая его насадку. Охлажденные газы покидают печь через дымовую трубу 8высотой до 120 м. После охлаждения насадки правого регенератора до определенной температуры происходит автоматическое переключение клапанов, и поток газов в печи изменяет направление: через нагретый левый регенератор и головку в печь поступает воздух, а правый нагревается теплотой отходящих газов.

|

|

Температура факела пламени достигает 1750…1800 °С. Факел нагревает рабочее пространство печи и шихту. Факел имеет окислительный характер, что создает условия для окисления примесей шихты на протяжении всей плавки.

Разновидности мартеновского процесса. При плавке в мартеновских печах составляющими металлической шихты могут быть стальной скрап, жидкий и твердый чугуны. В зависимости от состава металлической шихты, используемой при плавке, различают следующие разновидности мартеновского процесса:

1) скрап-процесс, при котором основной частью шихты является

стальной скрап; применяют на металлургических заводах, где нет доменных

печей, но расположенных в крупных промышленных центрах, где много

металлолома; кроме скрапа в состав шихты входит 25…46 % чушкового пере

дельного чугуна;

2) скрап-рудныйпроцесс, при котором основная часть

шихты состоит из жидкого чугуна (55…75 %), а твердая составляющая ших

ты — скрап и железная руда; этот процесс чаще применяют на металлурги

ческих заводах, имеющих доменные печи.

Наибольшее количество стали получают в мартеновских печах с основной футеровкой, так как в этом случае возможно переделывать в сталь различные шихтовые материалы, в том числе и с повышенным содержанием фосфора и серы. При этом используют обычно скрап-рудный процесс, как наиболее экономичный.

Кислым мартеновскимпроцессом выплавляют качественные стали. Стали, выплавляемые в кислых мартеновских печах, содержат значительно меньшее количество растворенных газов (водорода и кислорода), неметаллических включений, чем сталь, выплавленная в основной печи. Поскольку в печах с кислой футеровкой нельзя навести основный шлак, способствующий удалению фосфора и серы, то при плавке в кислой печи применяют металлическую шихту с низким содержанием этих составляющих. Благодаря этому кислая сталь имеет более высокие показатели механических свойств, особенно ударной вязкости и пластичности, и ее используют для ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников, стволов орудий и т. д.

Плавка стали скрап-рудным процессом в основной мартеновской печи происходит следующим образом. После осмотра и ремонта пода печи с помощью завалочной машины загружают железную руду и известняк и после их прогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который, проходя через слой скрапа, взаимодействует с железной рудой. В период плавления за счет окислов железа руды и скрапа интенсивно окисляются примеси чугуна:

|

|

2Fe2O3+3Si=3SiO2+4Fe;

2Fe2O3+3Mn=3MnO+2Fe;

5Fe2O3+6P=3Р2O5+10Fe;

Fe2O3+3C=3CO+2Fe

ОкислыSiO2, MnO, Р2O5, а также CaO без извести образуют шлак с высоким содержанием MnO и FeO, а выделяющаяся окись углерода (СО) вспенивает шлак, который выпускают из печи в шлаковые чаши. Образование и спуск шлака продолжаются почти до полного расплавления шихты. В этот период плавления полностью окисляется кремний и почти полностью марганец и большая часть углерода, а также интенсивно удаляется фосфор.

Завалка шихты, заливка чугуна и плавление протекают медленно при большом расходе топлива. Для ускорения плавления и окисления примесей после окончания заливки чугуна ванну продувают кислородом, подаваемым в печь через водоохлаждаемые фурмы, которые опускаются в отверстия в своде печи. При этом выделяется значительное количество теплоты, металл интенсивно перемешивается, что позволяет в 2…3 раза сократить период плавления, уменьшить расход топлива и железной руды.

По окончании расплавления шихты наступает период кипения ванны. Для этого после расплавления шихты в печь подают некоторое количество железной руды или продувают ванну кислородом, подаваемым по трубам 3 (см. рис. 1. 8). Углерод, содержащийся в металле, начинает интенсивно окисляться, образуется окись углерода. В это время отключают подачу топлива и воздуха в печь, давление газов в плавильном пространстве печи падает и выделяющаяся окись углерода вспенивает шлак. Шлак начинает вытекать из печи через порог завалочного окна в шлаковые чаши. Эта операция называется скачиванием шлака. Вместе со шлаком удаляется значительное количество фосфора и серы. После этого вновь включают подачу топлива и воздуха, давление газов в печи возрастает, шлак перестает вспениваться, и его скачивание прекращается.

Для более полного удаления из металла фосфора и серы в печи наводят новый шлак путем подачи на зеркало металла извести с добавлением боксита или плавикового шпата для уменьшения вязкости шлака.

Окислительная атмосфера в печи способствует образованию на поверхности шлак — газ окиси железа (Fе203). Окись железа диффундирует через шлак и на поверхности шлак-металл реагирует с жидким железом, восстанавливаясь до FеО, который также отдает свой кислород металлу. Поступивший в металл кислород взаимодействует с углеродом металла с образованием окиси углерода, которая выделяется в виде пузырьков, вызывая кипение ванны. Поэтому для кипения ванны шихта должна содержать избыток углерода (на 0,5…0,6 %) сверхзаданного в выплавляемой стали. Эта реакция является главной в мартеновской плавке, так как в процессе кипения ванны металл обезуглероживается, выравнивается его температура по объему ванны, частично удаляются из него газы и неметаллические включения, увеличивается поверхность соприкосновения металла со шлаком и облегчается удаление фосфора и серы из металла.

Начиная с расплавления шихты, до выпуска металла из печи, регулярно отбирают пробы металла и шлака для анализа химического состава. Процесс кипения считают окончившимся, если содержание углерода в металле по результатам анализов соответствует заданному, а содержание серы и фосфора минимально.

После этого приступают к раскислению металла. Металл раскисляют в два этапа: в период кипения, путем прекращения подачи руды в печь, вследствие чего раскисление происходит за счет углерода металла и подачи в ванну раскислителей — ферромарганца, ферросилиция, алюминия и окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб плавку выпускают из печи через сталевыпускное отверстие в задней стенке. По желобу сталь сливается в сталеразливочный ковш.

При выплавке легированных сталей легкоокисляющиеся легирующие элементы вводят в ванну после раскисления перед выпуском металла из печи.

Основные технико-экономические показатели. Эти показатели производства стали в мартеновских печах следующие: производительность в сутки (т/м2-сутки), и расход топлива на тонну выплавленной стали (кг/т). Средний съем стали с 1 м2 площади пода в сутки составляет ~ 10 т/м2 в сутки, а расход условного топлива от 120 кг/т для обычной плавки до 80 кг/т для плавки с применением кислорода.

Технико-экономические показатели работы мартеновских печей можно повысить путем применения печей повышенной емкости, улучшения их конструкции, интенсификации технологического процесса плавки. Увеличение емкости печей способствует более полному использованию их тепловой мощности. В нашей стране эксплуатируют экономически оптимальные мартеновские печи с ванной емкостью до 500-600 т.

Все более широкое применение находят двухванные мартеновские печи, позволяющие полнее использовать теплоту отходящих газов (рис. 1.9).

Рис. 1.9. Схема двухванной мартеновской печи /Кнорозов, с. 50/

В этих печах имеются две ванны: в то время как в одной из них протекают процессы, требующие большой затраты теплоты (завалка, прогрев, плавление), в другой происходит продувка ванны кислородом; при этом возникающий избыток теплоты с отходящими газами используется в первой ванне. К моменту выпуска металла из одной ванны печи, в другой начинают продувку, а выделяющиеся газы направляют в первую ванну, в которой после выпуска начинают завалку шихты. Окись углерода, выделяющаяся при продувке ванны, догорает над шихтой другой ванны, благодаря чему шихта быстро нагревается и плавится. В таких печах топлива расходуется в 2…3 раза меньше, чем в обычных мартеновских печах, резко сокращается расход огнеупоров, повышается производительность печи.

Процесс плавки интенсифицируют широким применением кислорода, что повышает температуру в печи, ускоряет процесс окисления примесей, уменьшает продолжительность плавки и повышает производительность печи (на 20…25 %), снижает расход топлива. Широко применяют кислородный процесс, используя природный малосернистый высококалорийный газ, что снижает содержание серы в стали. Существенно повысить производительность мартеновских печей можно, применяя качественно подготовленные шихтовые материалы с минимальным содержанием вредных примесей, а также автоматизируя контроль и управление ходом мартеновской плавки. Более полное использование мартеновских печей достигается высокой организацией труда при проведении плавки.

По степени раскисленности стали подразделяют на спокойные, кипящие и полуспокойные.

Спокойная сталь. Эту сталь получают при полном раскислении в печи и ковше (рис. 1. 16, а, г). Она затвердевает без выделения газов и образует плотный слиток, в верхней части которого расположена усадочная раковина 2, а в средней части – усадочная осевая рыхлость 1.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибыльной частью, которая образуется прибыльной надставкой со стенками, футерованными огнеупорной массой малой теплопроводности. Вследствие этого сталь долгое время остается в жидком состоянии и питает усадку слитка, а усадочная раковина образуется в его прибыльной части. Структура слитка спокойной стали, выявленная травлением его продольного осевого разреза (рис.1. 16, а), имеет следующее строение: тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллитов; конус осаждения Г – мелкокристаллическую зону у донной части слитка.

Рис. 1.16. Схема строения стальных слитков

Стальные слитки неоднородны и по химическому составу. Химическая неоднородность, или ликвация, возникает при затвердевании слитка вследствие уменьшения растворимости примесей железа при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита). Наибольшей склонностью к дендритной ликвации обладают сера, фосфор, углерод, которые при кристаллизации скапливаются в межосных пространствах дендритов. При этом содержание серы на границах дендритов по сравнению с ее содержанием в центре дендрита увеличивается в 2раза, фосфора в 1,2 раза, а содержание углерода уменьшается приблизительно на 50 %. Этот вид ликвации приводит к появлению в стали полосчатой структуры при прокатке, что вызывает анизотропию механических свойств стали: пластические свойства в направлении, поперечном прокатке, значительно ниже, чем в продольном.Зональная ликвация – неоднородность состава стали в различных частях слитка. Наибольшей склонностью к зональной ликвации обладают сера, фосфор и углерод. В верхней части слитка за счет конвекции жидкого металла содержание этих элементов увеличивается в несколько раз (рис. 1. 17, г),а в нижней уменьшается. Зональная ликвация ухудшает качество слитка и может привести к отбраковке металла вследствие отклонения его свойства от заданного.

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO + С = Fe + СО окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее «кипение». Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Для уменьшения неоднородности состава слитка кипение вскоре после заполнения изложницы прекращают, накрывая слиток металлической массивной крышкой («механическое закупоривание»), или раскисляют металл алюминием пли ферросилицием в верхней части слитка («химическое закупоривание»). Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин (пузырей), которые завариваются при прокатке слитка.

Слиток кипящей стали имеет следующие структурные зоны (рис. 1. 16, б, д): плотная наружная корочка А без пузырей, состоящая из мелких кристаллов; зона продолговатых сотовых пузырей П, вытянутых к оси слитка и располагающихся между вытянутыми кристаллами Б; промежуточная плотная зона С; зона вторичных круглых пузырей К; средняя зона Д с отдельными пузырями, количество которых увеличивается в верхней части слитка.

В слитках кипящей стали не образуется концентрированная усадочная раковина: усадка рассредоточена по полостям газовых пузырей.

Интенсивное движение металла при кипении способствует развитию в слитках кипящей стали зональной ликвации (рис. 1. 16, д): углерод, сера и фосфор скапливаются в головной части, от чего свойства стали в верхней части слитка ухудшаются. Поэтому при прокатке эту часть слитка отрезают. Отходы металла составляют 5…8 %, а для качественных сталей достигают 13%. Однако по сравнению со спокойной сталью слитки кипящей стали не имеют усадочной раковины, что уменьшает отходы металла при обрезе головных частей слитков. Кроме того, кипящая сталь практически не содержит неметаллических включений продуктов раскисления и обладает хорошей пластичностью при обработке давлением.

Для сохранения преимуществ спокойной и кипящей сталей и уменьшения их недостатков производят полуспокойную сталь.

Полуспокойная сталь. Эта сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично ее раскисляют в печи и ковше, а частично – в изложнице за счет углерода, содержащегося в металле. Слиток полуспокойпой стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей (рис. 1. 16, в, е).Слитки полуспокойной стали не имеют концентрированной усадочной раковины, поэтому обрезь головных частей слитков при прокатке составляет 5…6 %, за счет чего выход годного металла увеличивается до 90…95 %. Вместе с тем химическая однородность (ликвация) в слитках полуспокойной стали меньше, чем у кипящей, и приближается к ликвации в слитках спокойной стали.

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!