Производство горячекатаного проката на комбинате осуществляется на непрерывном широкополосном стане «2000».

Длина технологической линии производства стальной горячекатаной полосы - 1,2 км.

Стан оснащен новейшими системами автоматического управления, приводами всех основных механизмов, а также системами регулирования и управления технологическим процессом.

На стане производят:

ü Товарный прокат из углеродистой и низколегированной стали на внутренний рынок и на экспорт.

ü Прокат для дальнейшей холодной прокатки из углеродистой и низколегированной стали.

ü Прокат из электротехнических марок стали (динамной и трансформаторной) для дальнейшей холодной прокатки.

Горячая прокатка начинается с предварительного разогрева слябов в методических нагревательных печах стана до температуры 1150-12500С до температуры 1150-12500С в течении 3-4 часов. Печи отапливаются смешанным природно-доменным газом. Затем разогретые слябы выдаются на рольганг стана, и транспортируется к черновой группе клетей.

В черновой группе сляб проходит, так называемую черновую (начальную) обработку, прокатываясь последовательно в каждой клети до нужной промежуточной толщины, в зависимости от конечной толщины проката.

Для удаления окалины в линии стана установлены гидросбивы, которые струей воды очищают поверхность металла.

Из черновой группы клетей прокат транспортируется по промежуточному рольгангу к чистовой группе клетей.

В чистовой группе клетей производят чистовую (окончательную) прокатку до конечной толщины полосы. После выхода из последней клети стана полоса транспортируется по отводящему рольгангу, где для обеспечения необходимых механических свойств металла и соблюдения температурного режима смотки охлаждается водой из установки ускоренного охлаждения полосы, и далее сматывается в рулоны на моталках.

Смотанные рулоны, в зависимости от назначения, по конвейеру направляют:

ü В отделочное отделение для обработки или порезки на листы (полосы) на агрегатах резки с последующей отгрузкой потребителям - товарный прокат.

ü В отделочное отделение для последующей отгрузки в производство трансформаторной и динамной стали – подкат для дальнейшей холодной прокатки.

ü В производство холодного проката и покрытий – подкат для дальнейшей обработки.

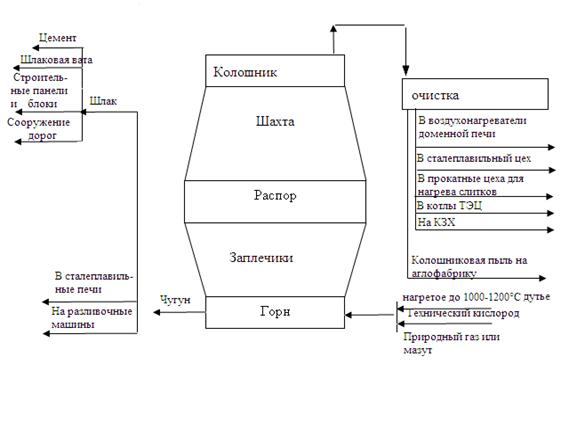

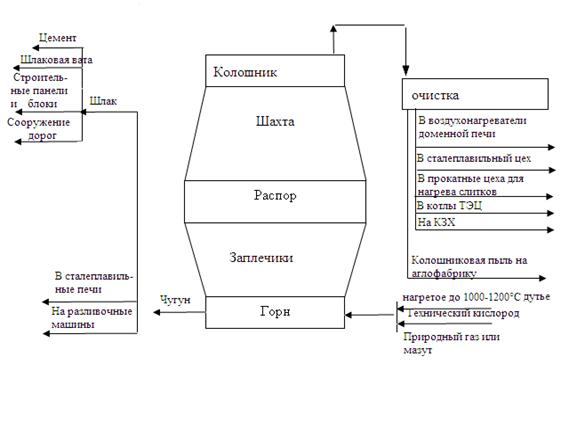

Доменное производство

Доменное производство начало свою деятельность с 1934 года. В настоящее время в состав доменного производства входят два доменных цеха: доменный цех № 1, имеющий в своем составе четыре доменных печи № 2,3, 4, 5 и доменный цех № 2 – в составе две доменные печи № 6, 7.

ДЦ – 2 (шестая доменная печь). Комплекс доменной печи был пущен 6 ноября 1978 г. Она производит передельный чугун для кислородно-конвертерных цехов. Чугун выплавляется из смеси отсеянного от мелочи офлюсованного агломерата и окатышей с ГОКов, с добавлением флюса конвертерного шлака местного производства. Твердое топливо – кокс с коксохима, подачи дутья осуществляется с помощью электровоздуходувных машин в ТЭЦ. Концентрация кислорода до 30 %. Нагрев до температуры 13000 0С осуществляется в воздухонагревателях (4 шт.). Для очистки колошникового газа от пыли есть пылеуловитель (грубая очистка) и газоочистка (тонкая очистка).

Участок шихтоподачи представляет собой приемное устройство и здание бункерной эстакады. Приемное устройство двух путное, а выгрузка материалов производится в подземные бункера. Бункерная эстакада надземная, двух рядная (один – кокс и добавки, второй – агломерат и окатыши). Выдача материалов из бункеров на конвейер осуществляется отдельными порциями, располагающимися на ленте конвейера в определенной последовательности, согласно программе загрузки печи. Загрузка печи осуществляется с помощью бесконусного загрузочного устройства.

Размеры печи: объем 3200 м3, высота 35 600 мм.

Доменная печь имеет 32 воздушные фурмы и 4 чугунные летки, расположенных на одном уровне. Разливки чугуна осуществляется в ковши емкостью 140 т. Для переработки шлака предусмотрены 2 устройства придоменной грануляции.

Мощность печи по шлаку 1 млн. т. в год, по чугуну – 2,6 млн. т. Время плавки 8 часов от загрузки до выхода металла.

Для печи предусмотрен ремонт раз в полгода (3-5 суток).

На рис.3 представлена схема доменного производства.

Измельчение, Дробление, Дробление,

обогащение, сортировка, сортировка.

коксование, отжиг,

коксование, отжиг,

сортировка на КЗХ. обогащение,

усреднение,

усреднение,

офлюсование,

окускование.

Отсев мелких отсев мелких фракций

фракций перед перед загрузкой в печь.

загрузкой в печь

загрузкой в печь

Рис.4 «Схема доменного производства».

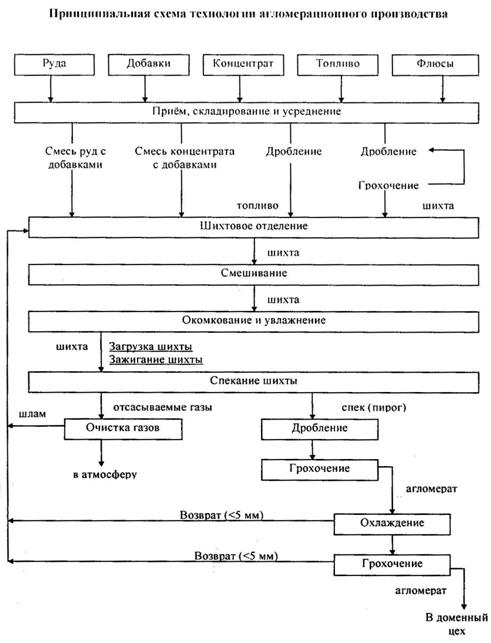

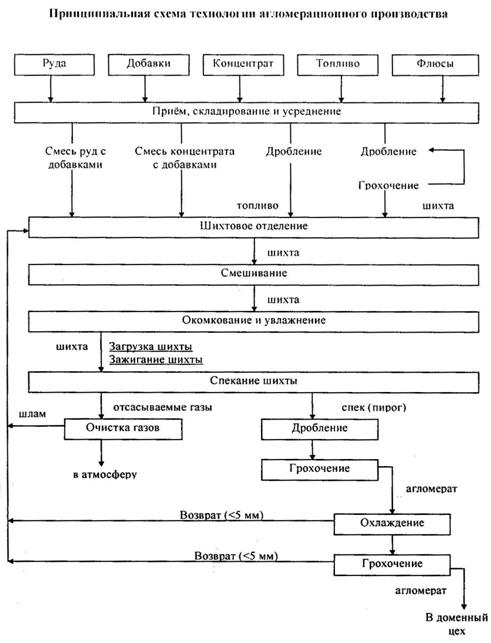

Производство агломерата

Агломерационное производство – это комплекс производственных структур подразделений по реализации различных технологических операций и процессов, объединенных одной общей задачей – получением агломерата с определенными параметрами по качеству и стоимости. Процесс включает агломерацию (спекание) сырьевых материалов - железорудного концентрата, железосодержащих отходов и флюсов.

Агломерат – это твердый кусковой продукт, образующийся в результате спекания агломерационной шихты и выделения из спека путем дробления и грохочения. Исходным сырьем для производства агломерата являются: железная руда, концентраты и железосодержащие отходы металлургического производства: шламы собственного производства, доменный и сталеплавильный, колошниковая пыль и окалина.

Цель агломерации состоит в окусковании пылеватых руд, колошниковой пыли и отчасти концентратов обогащения руд. При загрузке этих видов сырья в доменную печь без предварительного окускования значительная часть пылеватых материалов выносится из печи газами. Оставшаяся часть создает в печи весьма плотный столб шихты с минимальной газопроницаемостью. Интенсивность доменной плавки резко снижается, ход печи делается неустойчивым. В ходе агломерации из шихты могут быть удалены многие вредные примеси, в том числе и сера. Эта сторона процесса может в отдельных случаях считаться наиболее важной, так как переработка сернистой руды в доменной печи связана с ухудшением технико-экономических показателей плавки. Оказывается выгодным дробить кусковатую сернистую руду и вновь подвергать ее окускованию путем агломерации, удаляя при этом из руды большую часть серы.

Агломерация – это процесс укрупнения исходного сырья – рудных материалов, с целью окускования для оптимизации последующего доменного процесса. Агломерат – сырьё для доменной печи, производимое из железорудных концентратов. Топливо, используемое для производства агломерата, – мелкая фракция кокса. Для создания флюсов добавляют доломит и известняк. Отходы перерабатываются повторно (окалина, брикеты шлама, колошниковая пыль и т.д.). Доставка сырья происходит в полувагонах. В качестве сырья на НЛМК используются железная руда и концентраты, поступающие с рудников Стойленского и Лебединского ГОКов, а также местные известняки, доломиты, марганцевая руда.

В состав агломерационного производства ОАО «НЛМК» входят 2 агломерационных цеха, в каждом находятся по 2 агломерационных машины. Производительная мощность агломерационного производства – 14,7 млн. тонн/год агломерата.

На территории фабрики есть 5 технологических цехов:

1) Цех шихтоподготовки №1. Основная задача: выгрузить и заложить на склады каждый вид сырья отдельно друг от друга, выгрузка механизирована. Вагон поступает в ротор и переворачивается (на фабрике работают 4 роттерных вагоноопрокидывателя). Система конвейеров подаёт сырьё на склады. Т.к. концентрат влажный, то зимой в гаражах размораживания сжигается природный газ, для размораживания.

2) Цех шихтоподготовки №2. Основная задача: подать из складов сырьё, топливо и флюсы и измельчить до размеров до 3 мм. Сырьё дробят дробилками и на ленточных конвейерах подают в агломерационные цеха. Следует заметить, что эффективность агломерационного процесса значительно снижается при спекании чрезмерно мелких концентратов, если они не подвергнуты предварительному окомкованию.

коксование, отжиг,

коксование, отжиг, усреднение,

усреднение,