11.1 Выбор компоновочной схемы здания

При проектировании нового цеха большое значение имеет выбор типа производственного здания, его компоновки, размеров в плане. При реконструкции и техническом перевооружении производства возникает задача оптимального использования имеющихся производственных зданий для размещения новых участков и цехов. Стоимость производственных зданий в машиностроении довольно высока и достигает 30—40 % стоимости основных фондов предприятий.

Объемно-планировочные решения производственных зданий могут быть разнообразными. Для цехов механосборочного производства применяют одноэтажные и многоэтажные здания со светоаэрационными фонарями и без них, крановые (оборудованные мостовыми кранами) и бескрановые здания с использованием напольного и подвесного транспорта. По форме в плане здания обычно проектируют прямоугольными, однако в отдельных случаях применяют Г-, П- или Ш-образные. Выбор обычно связан с формой и размерами площадки завода или стремлением зарезервировать площадь для дальнейшего расширения цехов путем пристройки дополнительных пролетов.

При проектировании производственных зданий наиболее широкое применение получили каркасные здания с использованием унифицированных железобетонных строительных элементов заводского изготовления. Для ускорения и удешевления строительного проектирования разработаны унифицированные типовые секции (УТС), представляющие собой объемную часть здания и состоящие из одного или нескольких пролетов одинаковой длины.

Это позволяет разместить в одном здании несколько цехов, если это не противоречит условиям производства и требованиям противопожарной безопасности. Блокирование нескольких цехов в одном здании способствует сокращению коммуникаций и транспортных расходов. Анализ затрат на создание производственных зданий показывает, что одноэтажные здания оказываются, как правило, дешевле многоэтажных при той же производственной площади. Более широкие пролеты и шаг колонн в одноэтажных производственных зданиях позволяют лучше использовать производственные площади в связи с уменьшением “мертвых зон” вокруг колонн.

Указанные факторы определяют преимущественное использование в машиностроении одноэтажных производственных зданий. Однако при реконструкции действующих предприятий, площадка которых ограничена сложившейся застройкой, в обоснованных случаях идут на применение многоэтажных производственных зданий.

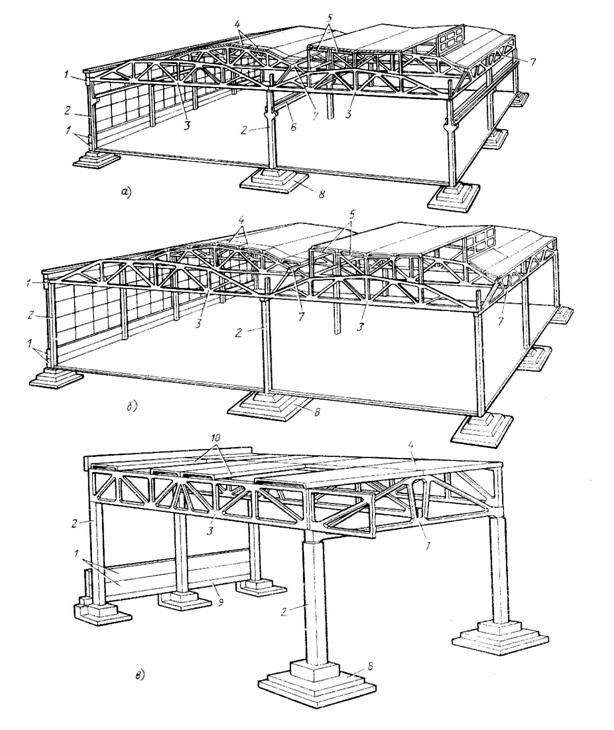

На рис. 11.1 показаны конструктивные схемы пролетов одноэтажных производственных зданий с полным каркасом, который образуют колонны 2, стропильные 3 и подстропильные 7 фермы, подкрановые балки 6 и плиты 4 покрытий. Колонны опираются на фундаменты 8, габаритные размеры которых необходимо учитывать при размещении высокоточных станков, устанавливаемых на собственные фундаменты, а также при определении трасс стружкоуборочных конвейеров. Высокая продольная и поперечная жесткость каркаса здания достигается сваркой стальных закладных элементов и последующим заполнением стыков бетоном. Для освещения и естественного проветривания в пролетах средних рядов предусматривают светоаэрационные фонари. В крайних пролетах естественное освещение обеспечивается боковым остеклением, поэтому светоаэрационные фонари не предусматривают. К ограждающим конструкциям здания относятся панели стен, окна, двери и ворота. Вместо светоаэрационных фонарей в конструкции зданий с плоской кровлей в отдельных случаях предусматривают световые плафоны. Однако подобные решения не получили широкого распространения ввиду сложности обеспечения герметизации плафонов и быстрого их загрязнения в процессе эксплуатации.

Ранее было отмечено, что оборудование в современных цехах устанавливают в основном на виброизолирующие опоры. Это обусловливает высокую гибкость планировки. Поэтому полы в цехах представляют собой многослойную конструкцию, включающую утрамбованный грунт, надежную бетонную подготовку толщиной 200—300 мм, бетонную стяжку для выравнивания, слой гидроизоляции, а также покрытие пола.

Основные строительные параметры пролетов современных производственных зданий приведены в табл. 4.1.

При оформлении компоновочных планов здание в плане изображают в виде сетки продольных и поперечных разбивочных осей (рис. 11.2). При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные—арабскими цифрами.

Для проектирования производственных зданий разработан типаж основных и дополнительных унифицированных типовых секций. Размеры основных секций

Рисунок 11.1 - Конструктивные схемы пролетов одноэтажных производственных зданий:

а — крановые пролеты; б — бескрановые пролеты (бесфонарный и со светоаэрационным фонарем); в — бескрановые пролеты (с плоской кровлей и световыми плафонами);

1 — панели стен; 2 — колонны; 3 — стропильные фермы;

4 — плиты покрытий; 5 — стальная рама фонаря; 6 — подкрановая балка; 7 — подстропильные фермы; 8 — фундамент; 9 — фундаментная балка; 10 — места установки световых плафонов

в плане составляют 72х72 и 72х144 м, причем первый размер соответствует длине пролета, второй — ширине здания. Площадь указанных секций составляет соответственно 5184 и 10368 м2.

Рисунок 11.2 - Компоновочные планы:

а - здание, состоящее из двух пролетов; б — здание, состоящее из четырех параллельных пролетов и одного поперечного пролета;

1 - колонна; 2 — продольная разбивочная ось; 3 - поперечная разбивочная ось; 4 — температурный шов

Основные секции могут быть крановыми и бескрановыми, с сеткой колонн 18х12 м или 24х12 м при высоте пролета 6; 7,2; 8,4 м для бескрановых и 10,8; 12,6 м для крановых зданий.

Помимо основных предусматривают дополнительные одно- и двухпролетные секции длиной 72 м, оборудованные кранами с высотой пролета 10,8; 12,6; 16,2 и 18 м. Эти пролеты имеют ширину 24 и 30 м и предназначаются для размещения крупных изделий.

Из основных и дополнительных секций можно компоновать производственные здания разных размеров и формы. Каждая секция отделяется от другой температурно-деформационным швом, представляющим собой сдвоенный ряд колонн (рис. 11.2, б).

На рис. 11.3, а приведены примеры компоновки зданий из основных секций размером 72х144 м и 72х72 м. Эти секции являются основой производственного здания. На рис. 11.3, б показаны варианты, дополненные одно- и двухпролетными секциями. В дополнительных секциях пролеты расположены перпендикулярно к пролетам основных секций, что удобно, например, при поточной конвейерной сборке изделий. Варианты, показанные на рис. 11.3, в, характеризуются тем, что пролеты дополнительных секций расположены параллельно пролетам основных секций здания. Подобную компоновку используют в единичном и мелкосерийном производстве.

В дополнительных крановых пролетах большей высоты размещают участки изготовления базовых деталей, а также участки сборки изделия.

При выборе схемы нового здания необходимо стремиться к унификации объемно-планировочных и конструктивных решений промышленных зданий.

Рисунок 11.3 - Схемы производственных зданий, скомпонованных из унифицированных типовых секций

Поэтому предпочтение следует отдавать зданиям прямоугольной формы с пролетами одного направления и преимущественно без перепадов высоты.

Пролеты цехов с повышенной высотой необходимо группировать вместе, но число высот должно быть минимальным. На рис. 11.4 даны разрезы бескрановых и крановых пролетов производственных зданий, а также пристройки для размещения административных и бытовых помещений. Здания без светоаэрационных фонарей с подвесным потолком (рис. 11.4, б) применяют для термоконстантных корпусов. Межферменное пространство при этом используют для размещения воздуховодов и фильтров для систем кондиционирования.

В крупных корпусах в отдельных случаях предусматривают архитектурно-планировочные вставки для размещения высотных складов или других вспомогательных служб. На рис. 11.5 показан разрез здания, где пролеты механических и сборочных цехов соединяет высотный склад готовых деталей. В таких вставках также размещают вводы железнодорожных путей, системы технического обслуживания цехов (оборудование и воздуховоды для централизованных вентиляционных установок и кондиционеров, трансформаторные подстанции и др.).

Административно-технические службы и бытовые помещения цехов размещают в пристройках к производственным зданиям (рис. 11.4, г) или в отдельных зданиях. В последнем случае предусматривают утепленные переходы в производственные корпуса.

Для пристроек и отдельно стоящих административно-бытовых зданий разработаны унифицированные типовые секции с сеткой колонн 6х6 м. Ширина пристройки составляет 12 м, отдельно стоящих зданий — 18 м. Длина секций унифицированного ряда составляет 36, 48 и 60 м. Предусмотрены варианты двух-, трех- и четырехэтажных пристроек и зданий, причем первый этаж пристроек может быть использован для размещения вспомогательных отделений. Высота первого этажа в этом случае может быть 4,2 м. При размещении административных и бытовых помещений высоту этажа (от пола до пола) принимают равной 3,3 м.

Рисунок 11.4 - Поперечные разрезы зданий

Рисунок 11.4 - Поперечные разрезы зданий

а — бескрановое здание со светоаэрационным фонарем; б — бескрановое здание с плоской кровлей и подвесным потолком; в — крановое здание; г - пристройка к производственному зданию для размещения административных и бытовых помещений

Рисунок 11.5 - Схема размещения высотного склада готовых деталей между пролетами механической обработки и сборки.

1 — цех механической обработки; 2 — склад; 3 — цех сборки

В зависимости от конкретных условий пристройка может располагаться в торцовой части здания или вдоль крайнего пролета. Первый вариант применяют чаще. Это обусловлено тем, что при таком расположении обеспечивается распределение потока работающих по пролетам и исключается пересечение технологических потоков и потоков работающих. Однако при размещении в торцах зданий складов заготовок или конвейеров для сборки необходимо предусматривать подземные переходы.

При размещении пристройки вдоль крайнего пролета ограничивается возможность расширения цеха, затемняется пролет, поэтому этот вариант компоновки применяют реже. Размещение бытовых помещений в отдельных зданиях обеспечивает большую комфортность ввиду лучшей освещенности, но увеличивает расстояние до рабочих мест и потери времени на переходы.

При оформлении компоновочного плана необходимо привязать конструктивные элементы здания (колонны, оси крановых рельсов и подкрановых балок) к разбивочным осям.

Основные правила размерной привязки при компоновке одноэтажных производственных зданий из унифицированных типовых секций приведены ниже.

Колонны средних рядов располагают так, чтобы геометрические центры их сечений и надкрановой части совпадали с пересечением разбивочных осей. Исключение составляют колонны, расположенные в зоне температурно-деформационных швов.

В зоне температурного шва колонны поперечных швов (рис. 11.6,

а) смещают внутрь секции относительно разбивочной оси на 500 мм. Продольные швы образуют смещением колонн внутрь секции так, чтобы расстояние между боковыми сторонами колонн было не менее 500 мм (рис. 11.6,

б,

в). В зоне продольного шва предусматривают две разбивочные оси.

Рисунок 11.6 - Расположение температурно-деформационных швов (ТШ)

а — поперечного; б — продольного; в — продольно-поперечного

При использовании стальных ферм, устанавливаемых на шарнирные опоры, продольные швы делают на одной колонне.

Торцовые колонны здания смещают внутрь относительно разбивочной оси на 600 мм (рис. 11.7, а). Это необходимо для того, чтобы пропустить колонны фахверка, шаг которых обычно равен 6 м. Фахверком называют легкий каркас, необходимый для размещения на нем стеновых панелей, длина которых обычно равна 6 м.

Рисунок 11.7 - Привязка крайних колонн и осей крановых рельсов

а – торцовых; б, в - продольных рядов; г - осей крановых рельсов; 1 - колонна фахверка; 2 - колонны основного каркаса

Крайние колонны продольного ряда смещают относительно разбивочной оси внутрь пролета так, чтобы торцовая грань колонны совпадала с продольной разбивочной осью. Такую привязку называют нулевой (рис. 11.7, б). Этот вариант привязки применяют для бескрановых секций, а также для зданий, оборудованных мостовыми кранами грузоподъемностью до 30 т при шаге колонн крайнего ряда 6 м. Для крановых зданий с шагом колонн крайнего ряда 12 м и при грузоподъемности крана до 50 т применяют привязку “250” (рис. 11.7, в).

Оси подкрановых балок и рельсов располагаются во всех рядах на расстоянии l = 750 мм от продольных разбивочных осей при грузоподъемности кранов до 50 т и на расстоянии l == 1000 мм в случае использования кранов большей грузоподъемности (рис. 11.7, г).

При выборе компоновки здания следует исходить из общей площади цехов, принятого варианта их взаимного размещения, а также из того, что для их технического и хозяйственного обслуживания необходимо организовать вспомогательные службы. При корпусной структуре производства должны быть решены вопросы об объединении вспомогательных служб. Целесообразно создавать общий корпусной склад заготовок и металла, объединять подразделения для организации ремонтного обслуживания технологического, энергетического и подъемно-транспортного оборудования.

Общие системы обеспечения станков СОЖ, уборки стружки, транспортного обслуживания, обеспечения инструментом и другие способствуют лучшему использованию сложного оборудования, сокращению численности вспомогательных рабочих и потребной площади.

В процессе общей компоновки корпуса, уточнения ранее принятых планировочных решений определяют габаритные размеры и структуру производственного здания.

11.2 Основные принципы и примеры компоновочных

решений цехов механосборочного производства

Компоновочные планы выполняют для каждого этажа здания и указывают на них основные стены, границы между цехами и участками, вспомогательные устройства (трансформаторные подстанции, насосные вентиляционные камеры и т. д.), основные подъемно-транспортные устройства (краны, кран-балки, конвейеры) и их трассы; основные грузопотоки; основные проезды и проходы; вводы железнодорожных путей; границы подвалов, антресолей, тоннелей, магистральных стружкоуборочных каналов с указанием вертикальных отметок относительно уровня пола основного этажа.

Компоновочные планы выполняют в масштабах 1:200 и 1:400 (в отдельных случаях 1:800) на основе чертежа архитектурно-строительной части, сохраняя принятую в нем разбивку и маркировку осей колонн, стен и других строительных конструкций. Рекомендуемые обозначения приведены в табл. 1.1.

В качестве исходных данных для разработки компоновочного плана используют состав отделений и служб цехов, данные об их площадях, выбранную ранее компоновочную схему, определяющую общую последовательность производственного процесса, а также основные параметры и общую компоновку здания.

Основные принципы, определяющие выбор компоновки цехов, следующие:

обеспечение прямоточности производственного процесса, исключение по возможности возвратных движений грузопотоков;

компактность, т. е. использование минимальной производственной площади для размещения участков и цехов;

использование наиболее экономичных прогрессивных видов транспорта;

минимизация транспортных операций для перемещения изделий в процессе их производства;

совместимость технологических процессов, выполняемых на смежных участках или в цехах, с точки зрения взаимного влияния на качество изделий, а также с учетом условий труда и противопожарных мероприятий;

возможность последующего расширения производства и перепланировки оборудования, связанных с изменением или внедрением новых технологических процессов;

использование рациональных компоновок зданий из унифицированных типовых секций.

Главным при выборе компоновочной схемы является обеспечение кратчайшего пути основных технологических грузопотоков (от получения заготовок и полуфабрикатов до готовых изделий). При этом цеховые или корпусные склады заготовок должны располагаться в корпусе со стороны заготовительных цехов, а выход готовой продукции — со стороны склада готовой продукции. Подразделения технического, ремонтного и инструментального обслуживания, как правило, располагают в стороне от основных технологических потоков либо по периферии корпуса, либо по границам цехов внутри крупных корпусов.

Компоновка неразрывно связана с принятой организационной формой механосборочного производства. При этом формируются информационные потоки в производственной системе и определяются места расположения средств управления.

11.3 Примеры планировочных решений механических и

сборочных цехов

Рассмотрим типовые схемы планировок участков механической обработки в серийном производстве с использованием автоматизированных транспортно-накопительных систем.

На рис. 11.8 приведена схема планировки участка изготовления деталей с использованием автоматизированной транспортно-складской системы ОРГ-2. Система требует минимальных капитальных затрат, характеризуется высокой надежностью и может быть использована для модернизации участков станков с ручным управлением, а также с частичным использованием станков с ЧПУ.

Участок состоит из трех групповых поточных линий обработки деталей типа тел вращения, а также мелких корпусных и плоскостных деталей. Механизированный комплектовочный склад 1 заготовок, полуфабрикатов, инструментов включает сборные многоярусные стеллажи 2 с автоматизированным краном-штабелером 3. Для каждой линии предусмотрен участок комплектования партий заготовок, необходимых для обработки инструментов, а также приспособления и технологическая документация (чертеж детали, маршрутно-операционная карта). Участок комплектования оборудован рольгангом 4 с поворотным столом 5 для приема и выдачи тары с заготовками и диспетчерским пультом 6 для связи с рабочими местами линии.

Для управления автоматизированным краном-штабелером предусмотрен контрольно-диспетчерский пульт 7. В этой зоне находится приемно-отпускная площадка склада. Доставка скомплектованной партии заготовок с приспособлениями и необходимыми инструментами к рабочим местам осуществляется кареткой-оператором 8 с телескопическим столом по команде с диспетчерского пульта 6. Каждое рабочее место оборудовано приемным пятиместным столом 9 с консольно-подвижной секцией 10. Приемный стол 9 имеет позицию приема, отправки и три позиции накопления тары. Передачу тары с одной позиции на другую рабочий осуществляет с помощью подвижной секции 10.

Как видно из приведенной схемы, в двух пролетах шириной 18 м размещаются три линии обработки. Доставку заготовок, приспособлений и инструментов в зону комплектовочного склада осуществляет напольный транспорт. Склад предназначен для хранения заготовок, готовых деталей и межоперационного хранения полуфабрикатов.

Более высокий уровень автоматизации и организации производства характерен для планировочного решения участка обработки деталей типа тел вращения, показанного на рис. 11.9. Участок разработан в НПО “Оргстанкинпром” и включает 38 станков, в том числе 24 станка с ЧПУ, расположенных в два ряда относительно трассы движения рельсового транспортного манипулятора. Оригинальным является двухуровневое объемно-планировочное решение системы обеспечения функционирования станочных линий. В зоне многоярусного склада 1, обслуживаемого двумя автоматическими штабелерами 2, на первом этаже предусмотрены приемно-отпускная площадка 3 с приводным реверсивным рольгангом и шарнирно-балансирным манипулятором, участок мойки 4, контроля 5 и инструментальной подготовки 6 для станков с ЧПУ.

На антресольном этаже на отметке “+6,65 м” расположены контора склада 7, отделение комплектации 8 и помещение для ЭВМ, управляющей автоматизированной транспортно-складской системой.

Передачу тары со склада на участок и обратно осуществляют с помощью передаточных тележек 9 и накопителей тары 10 башенного типа, располагаемых в начале линии. Для этого над проездом на отметке “+4,55 м” расположены рабочие места диспетчеров и комплектовщиков. Передача заготовок, полуфабрикатов, деталей, приспособлений и инструментов к рабочим местам, на мойку и контроль осуществляется автоматизированной системой через склад. Для этого на каждом участке, примыкающем к складу, предусмотрены приемно-передающие секции. Накопители 10 башенного типа вместимостью 50 ячеек каждый используют как элеваторы для вертикального перемещения в зону первого этажа, а также как межоперационные склады. Вдоль трассы каретки-оператора 12 размещены одноярусные стеллажи-накопители 13. Для загрузки тяжелых заготовок на станок использованы шарнирно-балансирные манипуляторы КШ-160 и М500.48.01 грузоподъемностью соответственно 125 и 500 кг.

Для уборки стружки от станков предусмотрены штангово-ершовые конвейеры 11.

Двухуровневое решение системы обеспечения функционирования участка обеспечивает экономию производственной площади за счет лучшего использования высоты пролета, а также освобождает проезд от пересечения с трассой рельсовой каретки-оператора.

Автоматизированный участок предназначен для изготовления валов, фланцев, шестерен, втулок, оправок, гильз и других деталей станков в мелкосерийном производстве. Годовой выпуск деталей составляет свыше 50 тыс. шт. при числе типоразмеров около 500.

Изготовление деталей выполняется партиями по 20—100 шт. На рис. 11.10 показана планировка части сборочного цеха завода шлифовальных станков. Сборочный цех размещен в двух пролетах шириной 18 м, оборудованных подвесной кран-балкой на участках узловой сборки и мостовым краном грузоподъемностью 10 т в отделении общего монтажа.

Станины и другие крупные корпусные детали передают из механического цеха в сборочный с помощью электрической рельсовой тележки. Мелкие и средние детали доставляют на склад готовых деталей с помощью электрокаров в унифицированной таре, оборудованной специальными ложементами для высокоточных деталей (пинолей, шпинделей и др.).

Рисунок 11.8 - Схема планировки участка механической обработки с автоматизированной транспортно-складской системой.

Рисунок 11.9 - Схема планировки автоматизированного

Рисунок 11.4 - Поперечные разрезы зданий

Рисунок 11.4 - Поперечные разрезы зданий