1. Сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

2. Холодной (механической) сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

3. Термомеханической сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

4. Контактной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

5. Диффузионной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

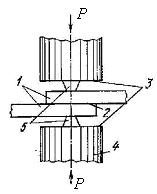

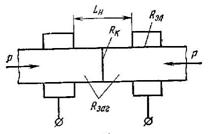

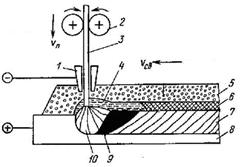

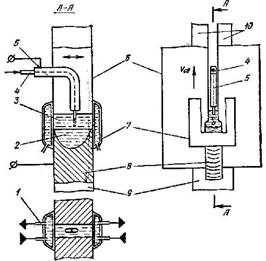

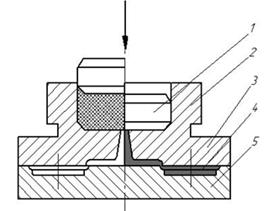

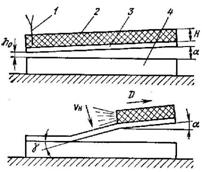

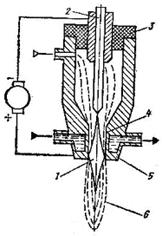

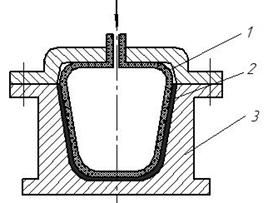

| 6. На рисунке изображена схема:

|

|

| 1) контактной сварки;

2) точечной сварки;

3) сварки взрывом;

4) диффузионной сварки;

5) холодной сварки.

|

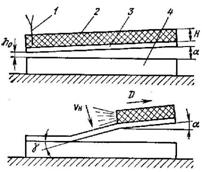

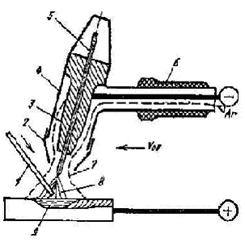

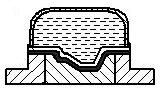

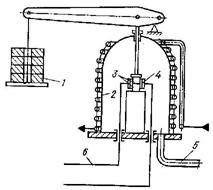

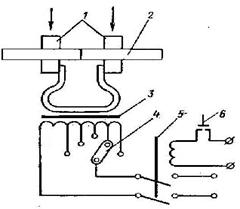

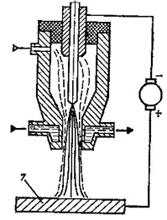

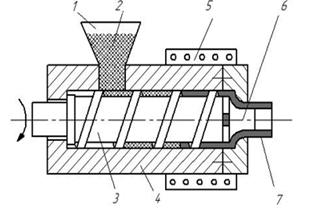

| 7. На рисунке изображена схема:

|

|

| 1) контактной сварки;

2) точечной сварки;

3) сварки взрывом;

4) диффузионной сварки;

5) холодной сварки.

|

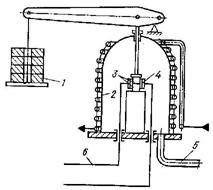

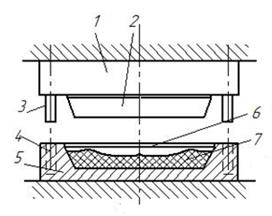

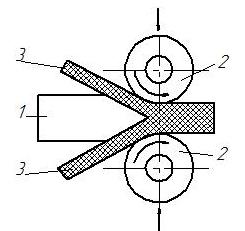

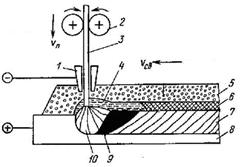

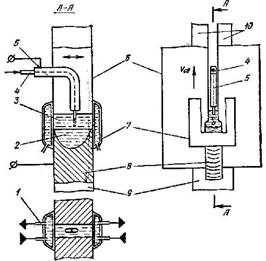

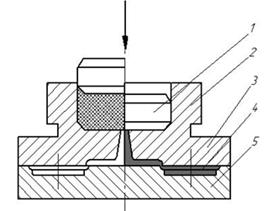

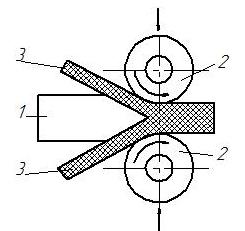

| 8. На рисунке изображена схема:

|

|

| 1) контактной сварки;

2) точечной сварки;

3) сварки взрывом;

4) диффузионной сварки;

5) холодной сварки.

|

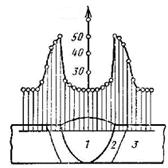

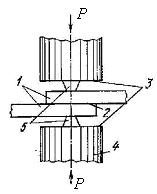

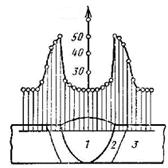

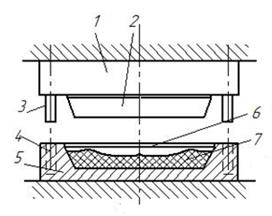

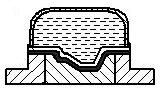

| 9. На рис. изображено:

|

| 1) распределение температуры в сварном шве;

2) распределение деформации в зоне термического влияния сварного шва;

3) распределение твердости в зоне термического влияния сварного шва;

4) схема образования горячих трещин в зоне сварного шва;

5) схема образования холодных трещин в зоне сварного шва;

|

|

| 10. На рисунке изображена схема:

|

|

| 1) контактной сварки;

2) точечной сварки;

3) сварки взрывом;

4) диффузионной сварки;

5) холодной сварки.

|

11. Предварительный подогрев заготовок применяют:

1) при сварке низкоуглеродистых сталей;

2) при сварке меди и ее сплавов, при сварке чугуна;

3) при сварке углеродистых сталей с содержанием углерода более 0,3%;

4) при сварке легированных сталей.

12. Какие источники тепловой энергии используются при плазменной сварке?

1) Электрическая сварочная дуга;

2) струя разогретого до высоких температур газа, пропускаемого через электрическую дугу;

3) теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну;

4) теплота, образующаяся при прохождении электрического тока через контакт свариваемых деталей.

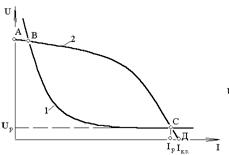

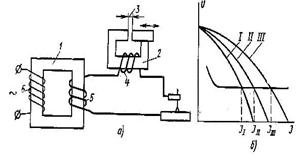

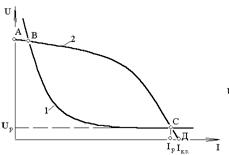

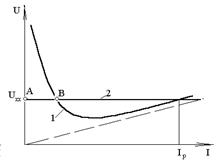

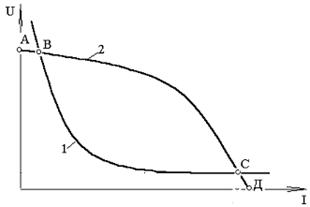

| 13. Кривая 1 на рисунке изображает:

|

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке;

2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке;

3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом;

4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом.

|

14. При газовой сварке максимальная температура достигается:

1) в ядре газового пламени;

2) в факеле газового пламени;

3) в средней зоне газового пламени;

4) на краю газового пламени.

| 15. Кривая 2 на рисунке изображает:

|

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке;

2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке;

3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом;

4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом.

|

16. Максимальная температура газового ацетиленового пламени составляет:

1) около 3500 °С;

2) около 3100 °С;

3) около 2800 °С;

4) около 2500 °С;

5) 5000 – 6000 °С.

17. При возникновении электрического разряда (при зажигании дуги) с ростом тока наблюдается:

1) стабилизация напряжения между электродами;

2) увеличение напряжения между электродами;

3) уменьшение напряжения между электродами;

4) крутопадающая характеристика.

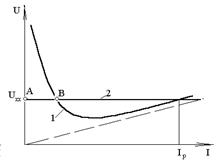

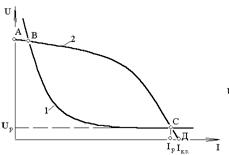

| 18. Кривая 1 на рисунке изображает:

|

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке;

2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке;

3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом;

4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом.

|

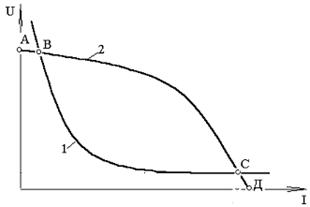

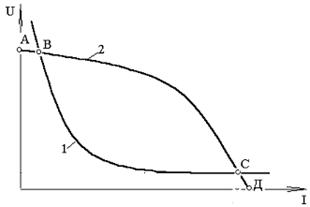

| 19. Режиму короткого замыкания на рисунке соответствует:

|

| 1) точка А;

2) точка В;

3) точка С;

4) точка Д.

|

|

| 20. Режиму холостого хода на рисунке соответствует:

|

| 1) точка А;

2) точка В;

3) точка С;

4) точка Д.

|

|

| 21. Зажиганию дуги на рисунке соответствует:

|

| 1) точка А;

2) точка В;

3) точка С;

4) точка Д.

|

|

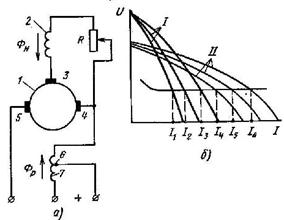

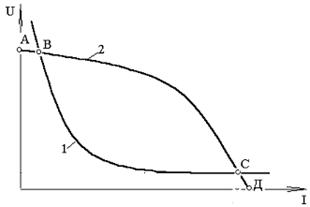

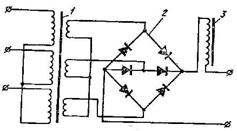

| 22. На рисунке изображена:

|

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения;

2) схема трехфазного выпрямителя;

3) схема сварочного трансформатора с последовательно включенным дросселем;

4) электрическая схема контактной машины.

|

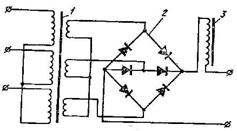

| 23. На рисунке изображена:

|

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения;

2) схема трехфазного выпрямителя;

3) схема сварочного трансформатора с последовательно включенным дросселем;

4) электрическая схема контактной машины.

|

24. Разновидность контактной сварки, позволяющая получать прочное и плотное соединение листовых заготовок в виде сплошного герметичного шва – это:

1) контактная стыковая сварка;

2) контактная стыковая сварка оплавлением;

3) контактная стыковая сварка сопротивлением;

4) контактная точечная сварка;

5) шовная сварка.

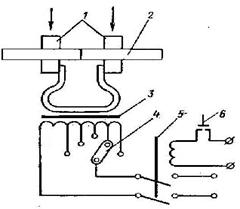

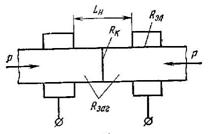

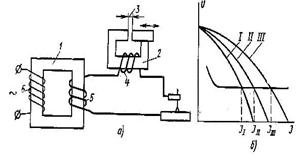

| 25. На рисунке изображена:

|

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения;

2) схема трехфазного выпрямителя;

3) схема сварочного трансформатора с последовательно включенным дросселем;

4) электрическая схема контактной машины.

|

| 26. На рисунке изображена:

|

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения;

2) схема трехфазного выпрямителя;

3) схема сварочного трансформатора с последовательно включенным дросселем;

4) электрическая схема контактной машины.

|

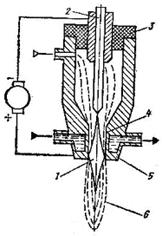

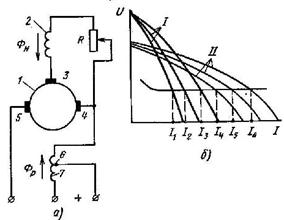

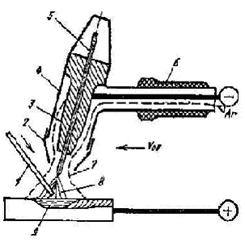

| 27. На рисунке изображена схема:

|

|

| 1) получения плазменной струи, выделенной из дуги;

2) сварки в защитных газах неплавящимся электродом при прямой полярности;

3) автоматической дуговой сварки;

4) получения плазменной струи, совмещенной с плазменной струей;

5) электрошлаковой сварки.

|

|

|

28. Разновидность контактной сварки, при которой заготовки соединяются в отдельных точках – это:

1) контактная стыковая сварка;

2) контактная стыковая сварка оплавлением;

3) контактная стыковая сварка сопротивлением;

4) контактная точечная сварка;

5) шовная сварка.

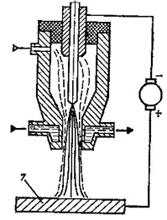

| 29. На рисунке изображена схема:

|

|

| 1) получения плазменной струи, выделенной из дуги;

2) сварки в защитных газах неплавящимся электродом при прямой полярности;

3) автоматической дуговой сварки;

4) получения плазменной струи, совмещенной с плазменной струей;

5) электрошлаковой сварки.

|

| 30. На рисунке изображена схема:

|

|

| 1) получения плазменной струи, выделенной из дуги;

2) сварки в защитных газах неплавящимся электродом при прямой полярности;

3) автоматической дуговой сварки;

4) получения плазменной струи, совмещенной с плазменной струей;

5) электрошлаковой сварки.

|

| 31. На рисунке изображена схема:

|

|

| 1) получения плазменной струи, выделенной из дуги;

2) сварки в защитных газах неплавящимся электродом при прямой полярности;

3) автоматической дуговой сварки;

4) получения плазменной струи, совмещенной с плазменной струей;

5) электрошлаковой сварки.

|

| 32. На рисунке изображена схема:

|

|

| 1) получения плазменной струи, выделенной из дуги;

2) сварки в защитных газах неплавящимся электродом при прямой полярности;

3) автоматической дуговой сварки;

4) получения плазменной струи, совмещенной с плазменной струей;

5) электрошлаковой сварки.

|

33. Какие из способов изготовления металлических порошков относятся к физико-механическим:

1) размол;

2) распыление;

3) восстановление окислов;

4) электролиз металлов;

5) термическая диссоциация карбонильных соединений.

34. Какие из способов изготовления металлических порошков относятся к химико-металлургическим:

1) размол;

2) распыление;

3) восстановление окислов;

4) граннуляция;

5) термическая диссоциация карбонильных соединений.

35. Какие из перечисленных ниже свойств порошков относятся к технологическим:

1) насыпная плотность;

2) действительная плотность;

3) микротвердость;

4) уплотняемость,

5) текучесть.

36. Какие из перечисленных ниже свойств порошков относятся к физическим:

1) насыпная плотность;

2) действительная плотность;

3) микротвердость;

4) уплотняемость,

5) текучесть.

37. Порошки из каких перечисленных ниже металлов и химических соединений получают методом электролиза:

1) карбиды титана, вольфрама, тантала;

2) медь, кобальт, серебро, никель;

3) титан, вольфрам, цирконий, молибден;

4) легированные стали;

5) железо, хром, вольфрам.

38. Порошки из каких перечисленных ниже металлов и химических соединений получают синтезом карбонилов:

1) карбиды титана, вольфрама, тантала;

2) медь, кобальт, серебро, никель;

3) титан, вольфрам, цирконий, молибден;

4) легированные стали;

5) железо, хром, вольфрам.

39. Порошки из каких перечисленных ниже металлов и химических соединений получают восстановлением окислов:

1) карбиды титана, вольфрама, тантала;

2) медь, кобальт, серебро, никель;

3) титан, вольфрам, цирконий, молибден;

4) легированные стали;

5) железо, хром, вольфрам.

40. Порошки из каких перечисленных ниже металлов и химических соединений получают с помощью вихревых и вибрационных мельниц:

1) карбиды титана, вольфрама, тантала;

2) медь, кобальт, серебро, никель;

3) титан, вольфрам, цирконий, молибден;

4) легированные стали;

5) железо, хром, вольфрам.

41. Формование заготовок из смеси порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия называется:

1) импульсным способом;

2) изостатическим способом;

3) шликерным способом;

4) мундштучным способом;

5) экструзией.

42. Формование заготовок из смеси порошка, при котором уплотнение производится волнами в интервале, не превышающем 1 сек, называется:

1) импульсным способом;

2) изостатическим способом;

3) шликерным способом;

4) мундштучным способом;

5) экструзией.

43. Формование заготовок из смеси порошка с пластификатором, продавливанием через отверстие в матрице, называется

1) импульсным способом;

2) изостатическим способом;

3) шликерным способом;

4) мундштучным способом;

5) экструзией.

44. Формование заготовок, заполнением суспензии металлических порошков пористой формы, обеспечивающей удаление жидкости, называется:

1) импульсным способом;

2) изостатическим способом;

3) шликерным способом;

4) мундштучным способом;

5) экструзией.

45. Спекание изделий производится при температуре:

1) плавления шихты;

2) 0,7–0,9 от температуры плавления основного компонента;

3) порога рекристаллизации основного компонента;

4) 0,3–0,4 от температуры плавления основного компонента.

46. Для обеспечения требуемой точности размеров спеченные заготовки из порошковых сталей подвергают:

1) ковке;

2) доуплотнению;

3) калиброванию;

4) допрессовке.

47. Какие из ниже перечисленных методов обработки полимерных материалов проводятся в вязкотекучем состоянии:

1) прессование;

2) штампование;

3) литье под давлением;

4) обработка резанием;

5) сварка.

48. Какие из ниже перечисленных методов обработки полимерных материалов проводятся в высокоэластичном состоянии:

1) прессование;

2) сварка;

3) литье под давлением;

4) обработка резанием;

5) формование сжатым воздухом.

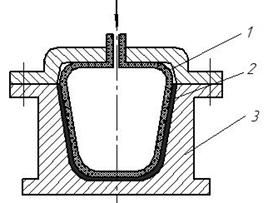

49. На рисунке изображена схема:

| 1) компрессионного прессования;

2) экструзионного выдавливания;

3) литьевого прессования;

4) прессования под низким давлением.

|

|

50. На рисунке изображена схема:

| 1) компрессионного прессования;

2) экструзионного выдавливания;

3) литьевого прессования;

4) прессования под низким давлением.

|

|

51. На рисунке изображена схема:

| 1) компрессионного прессования;

2) экструзионного выдавливания;

3) литьевого прессования;

4) прессования под низким давлением.

|

|

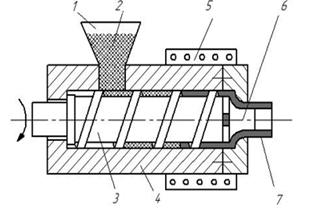

52. На рисунке изображена схема:

| 1) компрессионного прессования;

2) экструзионного выдавливания;

3) литьевого прессования;

4) прессования под низким давлением.

|

|

53. Указанная на рисунке схема обработки полимеров проводится:

| 1) вязкотекучем состоянии;

2) высокоэластичном состоянии;

3) твердом состоянии;

4) в жидком состоянии.

|

|

54. Указанная на рисунке схема обработки полимеров проводится:

| 1) вязкотекучем состоянии;

2) высокоэластичном состоянии;

3) твердом состоянии;

4) в жидком состоянии.

|

|

55. Зазоры между пуансоном и матрицей в штампах для пробивки-вырубки пластмасс выбираются:

1) большими, чем при обработке металлов;

2) меньшими, чем при обработке металлов;

3) такими же, как при обработке металлов.

56. Быстрое затупление режущего инструмента при обработке пластмасс возникает в связи:

1) с высокой пластичностью материала;

2) с присутствием наполнителей в структуре материала;

3) с низкой теплопроводностью материала;

4) с выкрашиванием частиц материала.

57. Сваркой соединяются:

1) термопластичные полимеры;

2) термореактивные полимеры;

3) все виды полимерных материалов.

58. Сварка полимеров производится:

1) при температуре вязкотекучего состояния;

2) при температуре высокоэластического состояния;

3) при комнатной температуре;

4) при температуре плавления.

59. К водоструйной обработке относят:

1) резание струей воды истекающей под давлением 400–600 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с;

2) резание смесью воды и мелкодисперсного абразивного порошка, истекающей под давлением 400 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с;

3) резание лезвийными инструментами с подачей струи смазочно-охлаждающей жидкости под заднюю поверхность режущего лезвия;

4) электрофизическую обработку в жидкостной межэлектродной среде.

60. К водоабразивной обработке относят:

1) резание струей воды истекающей под давлением 400–600 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с;

2) резание смесью воды и мелкодисперсного абразивного порошка, истекающей под давлением 400 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с;

3) резание лезвийными инструментами с подачей струи смазочно-охлаждающей жидкости под заднюю поверхность режущего лезвия;

4) электрофизическую обработку в жидкостной межэлектродной среде.

61. Какие параметры оказывают наибольшее влияние на производительность и качественно-точностные параметры водоабразивной обработки:

1) расстояние от выходного сопла установки до обрабатываемой поверхности dn;

2) скорость перемещения сопла Vf относительно обрабатываемой поверхности заготовки;

3) угол расположения сопла установки относительно обрабатываемой поверхности αJ;

4) давление жидкости, подаваемой в инжекторную камеру pJ;

5) конструктивные параметры смешивающей головки, базирующиеся на системе впрыска;

6) совокупность указанных параметров.

62. К электроэрозионной обработке относят:

1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой;

2) обработку поверхности путем механических колебаний и долбящих действий инструмента с ультразвуковой частотой, получаемых преобразованием электрических колебаний в специальном электромеханическом преобразователе, совместно с кавитационным воздействием абразивной суспензии относительно поверхности заготовки;

3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала;

4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность;

5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки.

63. К лазерной обработке относят:.

1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой;

2) обработку поверхности путем механических колебаний и долбящих действий инструмента с ультразвуковой частотой, получаемых преобразованием электрических колебаний в специальном электромеханическом преобразователе, совместно с кавитационным воздействием абразивной суспензии относительно поверхности заготовки;

3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала;

4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность;

5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки

64. К электронно-лучевой обработке относят:

1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой;

2) обработку поверхности путем механических колебаний и долбящих действий инструмента с ультразвуковой частотой, получаемых преобразованием электрических колебаний в специальном электромеханическом преобразователе, совместно с кавитационным воздействием абразивной суспензии относительно поверхности заготовки;

3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала;

4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность;

5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки

65. К плазменно-механической обработке относят:

1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой;

2) обработку поверхности путем механических колебаний и долбящих действий инструмента с ультразвуковой частотой, получаемых преобразованием электрических колебаний в специальном электромеханическом преобразователе, совместно с кавитационным воздействием абразивной суспензии относительно поверхности заготовки;

3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала;

4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность;

5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки

66. Ультразвуковой размерной обработкой называют:

1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой;

2) обработку поверхности путем механических колебаний и долбящих действий инструмента с ультразвуковой частотой, получаемых преобразованием электрических колебаний в специальном электромеханическом преобразователе, совместно с кавитационным воздействием абразивной суспензии относительно поверхности заготовки;

3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала;

4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность;

5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки

67. Изготовление деталей или их прототипов методом лазерной стереолитографии (метод SLA) называют:

1) изготовление детали или ее прототипа осуществляют путем послойного дисперсионного отвердения полимера (фотополимеризации) с помощью лазерного луча;

2) изготовления детали путем избирательного лазерного спекания порошковых материалов из различных металлов, керамики, полиамидов, поликарбонатов, воска, нейлона;

3) изготовление деталей при наращивании слоистых объектов до полного воспроизводства изделия.

68. К изготовлению слоистых моделей (изделий) (метод LOM) относят:

1) изготовление детали или ее прототипа осуществляют путем послойного дисперсионного отвердения полимера (фотополимеризации) с помощью лазерного луча;

2) изготовления детали путем избирательного лазерного спекания порошковых материалов из различных металлов, керамики, полиамидов, поликарбонатов, воска, нейлона;

3) изготовление деталей при наращивании слоистых объектов до полного воспроизводства изделия.

69. К методу изготовления деталей методом избирательного лазерного спекания (метод SLS) относят:

1) изготовление детали или ее прототипа осуществляют путем послойного дисперсионного отвердения полимера (фотополимеризации) с помощью лазерного луча;

2) изготовления детали путем избирательного лазерного спекания порошковых материалов из различных металлов, керамики, полиамидов, поликарбонатов, воска, нейлона;

3) изготовление деталей при наращивании слоистых объектов до полного воспроизводства изделия.

70. К методам химического осаждения функциональных покрытий (метод ХОП-CVD) относят:

1) осаждение функциональных покрытий на рабочие поверхности изделия путем генерации вещества в вакуумное пространство камеры с подачей реакционного газа (N2, O2, CxHy и др.);

2) осаждение функциональных покрытий на рабочие поверхности изделий путем водородного восстановления паро-газовых смесей содержащих галогениды металла и соединения, являющихся поставщиком второго компонента и водорода, который служит одновременно газом-транспортером и восстановителем;

3) осаждение ионов металла из водного раствора хлорида металла без пропускания через него электрического тока.

71. К методам физического осаждения функциональных покрытий (метод ФОП-PVD) относят:

1) изготовление детали или ее прототипа осуществляют путем послойного дисперсионного отвердения полимера (фотополимеризации) с помощью лазерного луча;

2) изготовления детали путем избирательного лазерного спекания порошковых материалов из различных металлов, керамики, полиамидов, поликарбонатов, воска, нейлона;

3) изготовление деталей при наращивании слоистых объектов до полного воспроизводства изделия.