ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Цель работы – Получение практических навыков оценки влияния режима точения наплавленных деталей на качество обработанной поверхности.

Задачи работы:

1. Изучить методику исследования.

2. Получить практические навыки подобных исследований.

3. Провести исследование и обработать его результаты.

Общие положения

Обработка наплавленных поверхностей заготовок точением

Предварительную обработку наплавленных поверхностей восстанавливаемых деталей типа «ступенчатый вал» осуществляют точением.

В условиях ремонтного производства обработку производят на универсальных токарных станках, используя схемы обработки, приведенные на рис. 4.1.

Рис. 4.1. Схемы обработки при точении резцами:

а - прямым проходным правым; б - отогнутым проходным;

в - проходным упорным; г - подрезным правым

Токарные резцы имеют определенную форму и углы режущей части: передний угол у, задний угол а, угол заострения β, а также главный и вспомогательный углы в плане φ и φ1 (рис. 4.2).

Углы выбирают в зависимости от марки обрабатываемого материала, условий и режима обработки, жесткости технологической системы. Для изготовления резцов наиболее широко используют быстрорежущие стали, твердые сплавы, композиционные материалы.

Быстрорежущие стали - это легированные инструментальные стали с высоким содержанием вольфрама. Маркируются буквами и цифрами, например: Р12, Р9К9, Р6М5, Р6М5К5 и др. Цифра после буквы «Р» указывает на среднее содержание вольфрама в процентах. Остальные буквы и цифры означают то же, что и в марках легированных сталей.

Рис. 4.2. Углы проходного резца

Твердые сплавы выпускаются чаще в виде сменных пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием).

Основой для них служат порошки карбидов тугоплавких металлов (вольфрама, титана, тантала), сцементированных кобальтом. Выпускаются три группы твердых сплавов: вольфрамовые - ВК (ВКЗ, ВК4, ВК6 и др.) для обработки чугунных заготовок, титановольфрамовые - ТК (Т5К10, Т15К6 и др.) и титанотанталовольфрамовые - ТТК - для обработки стальных заготовок.

В обозначениях марок твердых сплавов используют буквы: В - карбид вольфрама, К - кобальт, первая буква Т - карбид титана, вторая буква Т - карбид тантала.

Цифры после букв указывают на содержание компонентов в процентах; остальное в сплаве - карбид вольфрама. Композиционные материалы (природные и синтетические алмазы) обладают самой большой из известных в природе материалов твердостью, теплостойкостью (до 850 °С) и низким коэффициентом трения.

Однако алмазы обладают повышенной хрупкостью и интенсивно изнашиваются при резании черных металлов. Последнее свойство объясняется диффузией углерода алмаза в железе при высокой температуре.

Поэтому алмазные резцы при точении заготовок из черных металлов не применяют. Кубический нитрид бора (КНБ) по твердости приближается к алмазу, но вдвое превосходит его цо теплостойкости и обладает химической инертностью к углероду и железосодержащим материалам.

Поэтому КНБ используют при обработке заготовок, обладающих высокой твердостью. Элементами режима резания при точении являются глубина резания t, подача S и скорость резания V:

(4.1)

(4.1)

где D и d - размеры обрабатываемой и обработанной поверхности соответственно, мм. Подача S (мм/об) - величина перемещения инструмента за один оборот заготовки.

Скорость резания определяют по формуле:

(4.2)

(4.2)

где п - частота вращения заготовки, об/мин.

Режимы резания назначают на основании исходных данных: чертежа детали, размеров и материала заготовки, типа, материала и геометрии инструмента, а также паспортных данных станка в следующем порядке:

1. Определяют глубину резания t, мм.

2. Назначают подачу S, мм/об и корректируют ее, исходя из данных станка, принимая ближайшую из имеющихся на станке.

3. Скорость резания V рассчитывают или назначают по нормативным таблицам в зависимости от свойств обрабатываемого материала, принятых значений глубины резания и подачи.

4. Определяют частоту вращения заготовки по формуле:

(4.3)

(4.3)

Затем подбирают ближайшее меньшее или большее (если оно не превышает на 5 % расчетное) значение п по станку.

5. По принятой частоте вращения по формуле (4.2) рассчитывают действительную скорость резания.

6. При предварительной обработке с большими значениями t и S выполняют проверку режима по мощности, соблюдая условие:

Nрез < Nшп, (4.4)

где Nрез и Nmu - мощность, необходимая на резание и мощность на шпинделе станка соответственно, кВт.

Предварительную обработку наплавленных деталей рекомендуют выполнять резцами с пластинами из твердого сплава с углами: у = 8... 10°,а=10... 15°Д = 65...75°. Применение в качестве материала инструмента поликристаллических сверхтвердых материалов позволяет существенно увеличить производительность обработки и улучшить качество обработанных деталей.

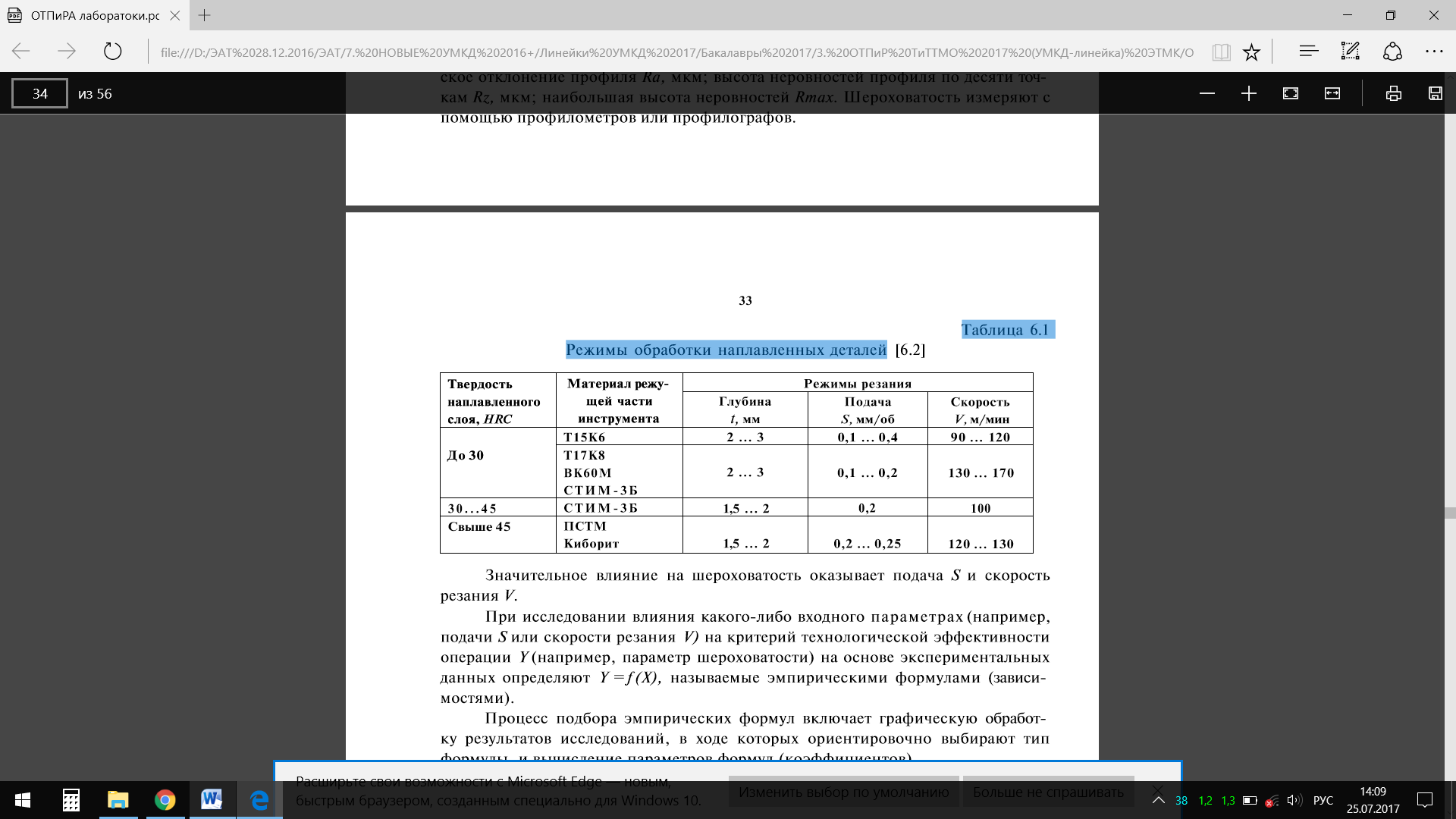

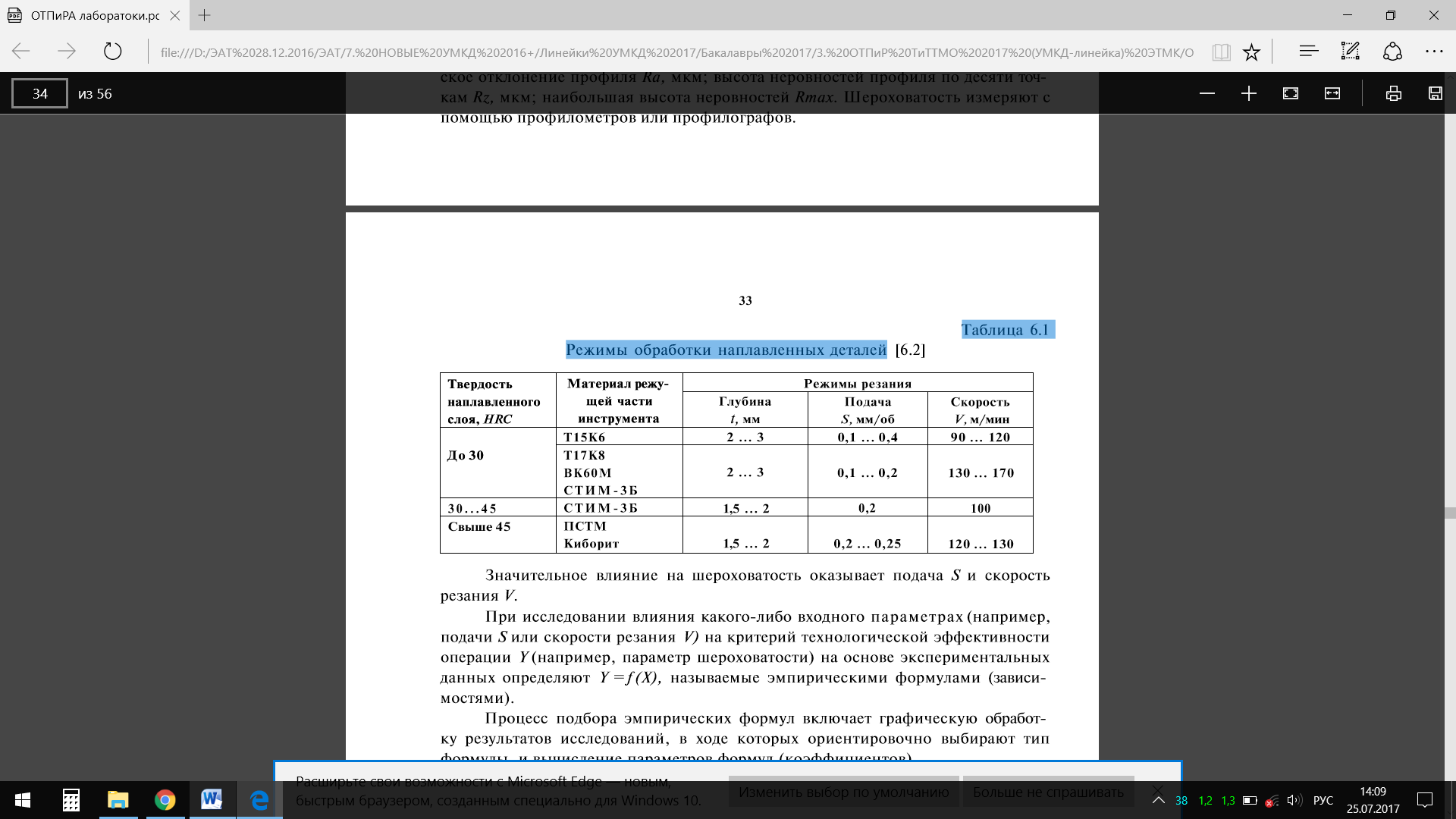

При выборе режима обработки наплавленных наружных цилиндрических поверхностей деталей можно ориентироваться на данные, приведенные в табл. 4.1.

В качестве критериев оценки технологической эффективности токарных операций используют: составляющие Рy и Рz силы резания, износ резца по задней и передней поверхностям, период стойкости резца, параметры качества, в том числе шероховатости обработанной поверхности.

К высотным параметрам шероховатости относятся: среднее арифметическое отклонение профиля Ra, мкм; высота неровностей профиля по десяти точкам Rz, мкм; наибольшая высота неровностей Rmax.

Шероховатость измеряют с помощью профилометров или профилографов.

Таблица 4.1 Режимы обработки наплавленных деталей

Значительное влияние на шероховатость оказывает подача S и скорость резания V. При исследовании влияния какого-либо входного параметрах (например, подачи S или скорости резания V) на критерий технологической эффективности операции Y (например, параметр шероховатости) на основе экспериментальных данных определяют Y = f (X), называемые эмпирическими формулами (зависимостями).

Процесс подбора эмпирических формул включает графическую обработку результатов исследований, в ходе которых ориентировочно выбирают тип формулы, и вычисление параметров формул (коэффициентов).

Изменение параметров качества следует, в первую очередь, описывать наиболее простыми функциями, к которым относится линейная

Y=A+BX, (4.5)

где А и В- постоянные коэффициенты.

Для определения коэффициентов А и В можно, в частности, использовать графический метод (рис. 4.3).

Для этого на график наносят экспериментальные точки и строят прямую линию так, чтобы она проходила по возможности ближе ко всем точкам (см. рис. 4.3).

Параметр А определяют как ординату точки пересечения прямой с осью У, а тангенс угла наклона прямой к оси ОХ (см. рис. 4.3):

Рис. 4.3. Графическое изображение коэффициентов

Эмпирического уравнения

Для определения параметров А и tg а можно применить также другой графический метод. В уравнение (4.5) подставляют координаты двух крайних точек прямой линии графика. Получают систему двух уравнений, из которых вычисляют коэффициенты AnB = tga.

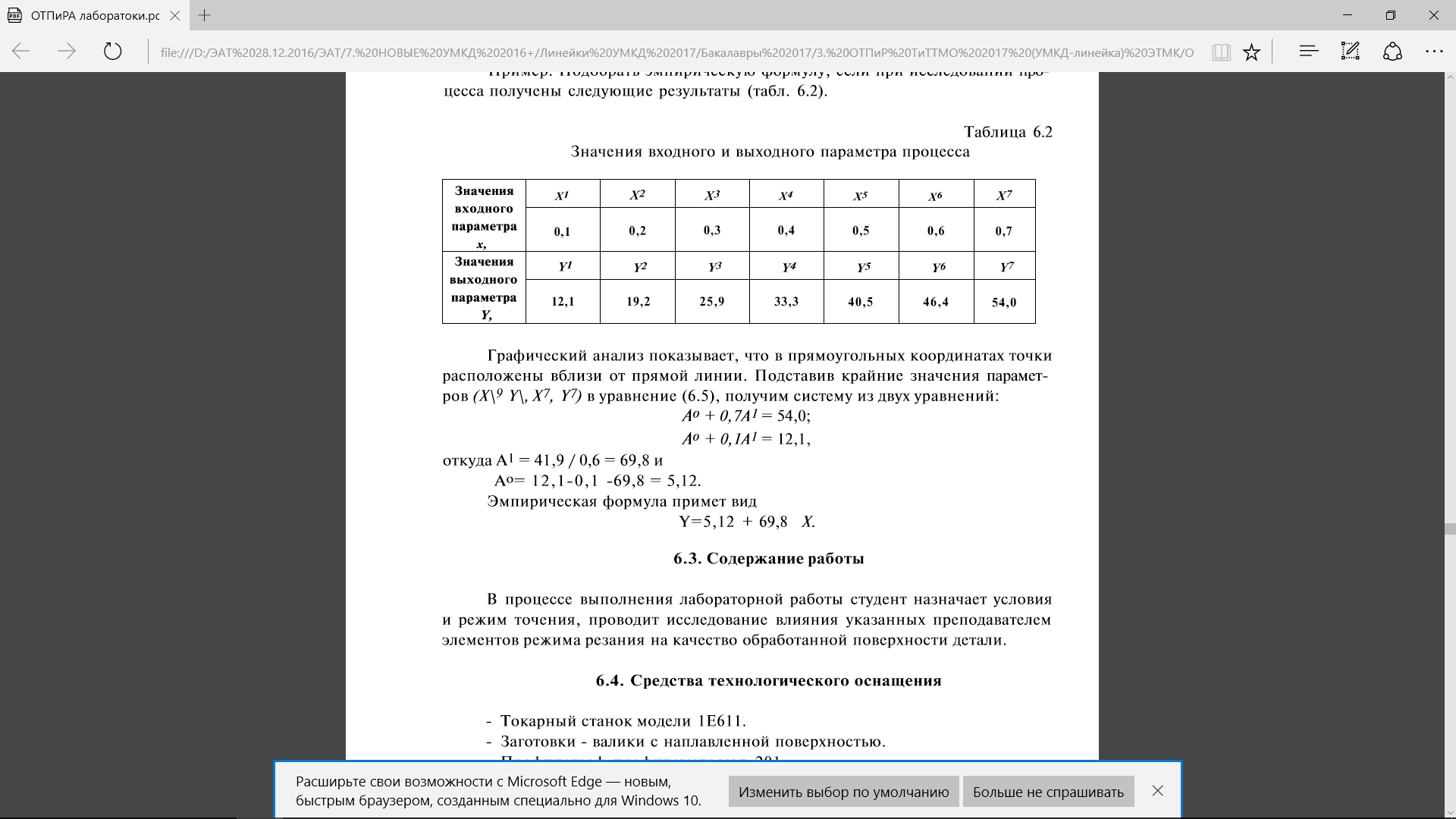

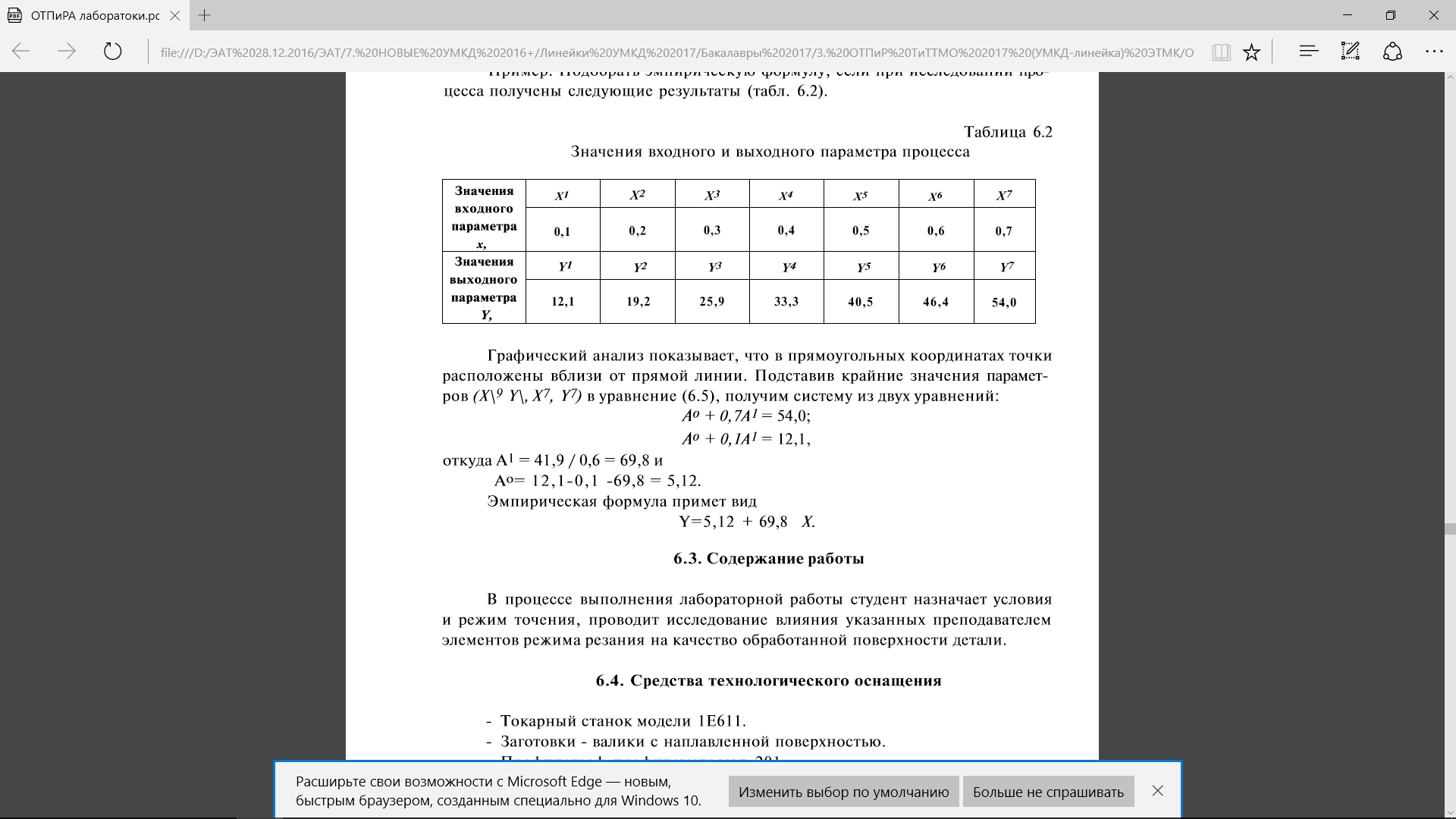

Пример. Подобрать эмпирическую формулу, если при исследовании процесса получены следующие результаты (табл. 4.2).

Графический анализ показывает, что в прямоугольных координатах точки расположены вблизи от прямой линии.

Подставив крайние значения параметров (Х\9 Y\, Х7, Y7) в уравнение (4.5), получим систему из двух уравнений:

Аo + 0,7A1 = 54,0; Аo + 0,1A1 = 12,1,

откуда

A1 = 41,9 / 0,6 = 69,8 и Аo= 12,1-0,1 -69,8 = 5,12.

Эмпирическая формула примет вид

Y=5,12 + 69,8 X.

Таблица 4.2 Значения входного и выходного параметра процесса

Содержание работы

В процессе выполнения лабораторной работы студент назначает условия и режим точения, проводит исследование влияния указанных преподавателем элементов режима резания на качество обработанной поверхности детали.

(4.1)

(4.1) (4.3)

(4.3)