3.1 Выбор материала печатной платы

При выбор материала основания печатной платы (ПП) необходимо учесть:

- Тип конструкции ПП:

1) Односторонняя печатная плата (ОПП);

2) Двусторонняя печатная плата (ДПП);

3) Многослойная печатная плата (МПП).

- Класс точности;

- Механические воздействия;

- Климатические воздействия;

- Требования к электрическим параметрам печатной платы;

- Технологию изготовления ПП;

- Стоимость.

Основными материалами для изготовления ПП применяются фольгированные диэлектрики. В качестве изоляционного основания применяют гетинакс, стеклотекстолит, полиамид. Основание покрывается с одной или двух сторон слоями медной фольги. Толщина медной фольги может быть от 5 до 50 мкм. Чаще применяется фольга с толщиной 35 и 50 мкм. Для изготовления печатных плат применяют много материалов: гетинакс, текстолит, стеклотекстолит, эбонит, микалекс таблица 3.1

Таблица 3.1. Материалы для изготовления печатных плат.

| Материал

| Марка

| Толщина

|

| Стеклотекстолит фольгированный

| СФ-1-35

СФ-1-50

СФ-2-35

СФ-2-50

| 0,5; 1,0; 1,5: 2,0; 2,5; 3,0

|

| Стеклотекстолит фольгированный с гальваностойкой фольгой

| СТФ-1-35

СТФ-1-18

СТФ-2-35

СТФ-2-18

| 0,08; 0,1; 0,13; 0,2; 0,3; 0,5; 0,8; 1,0; 1,5: 2,0; 2,5; 3,0

|

Исходя из требования - надежности выберем стеклотекстолит, как наиболее прочный материал. Схему будем разводить в двух слоях и, исходя из этого, выбираем двухсторонний фольгированный cтеклотекстолит СФ-1-35 толщиной 1 мм и с толщиной фольги 35 мкм.

3.2 Расчет параметров устройства

3.2.1 Расчёт суммарной мощности потребляемой элементами схемы

Расчет суммарной потребляемой мощности однотипных компонентов выполняется по формуле:

(1)

(1)

где Iпотр - ток потребления, А

Uи.п – напряжение источника питания, В

N – количество однотипных компонентов

Таблица 3.2 Значение потребляемой мощности ИМС и их количество

| Обозначение в схеме

| Номинал,

| Кол-во, N

| Iпотр , А

| Uи.п, В

| Рпотр,Вт

|

| Резистор R1…R7,R13

| 1 кОм

|

| 0,001

|

|

|

| Резистор R8, R9

| 200 Ом

|

| 0,001

|

| 0,125

|

| Резистор R10

| 470 кОм

|

| 0,001

|

| 0,25

|

| Резистор R11

| 30 кОм

|

| 0,004

|

| 0,125

|

| Резистор R12

| 2,2 кОм

|

| 0,001

|

| 0,125

|

| Стабилизатор напряжения DA1

| КР142ЕН5А

|

| 0,1

|

| 0,5

|

| Интегральный таймер

DA2

| КР10068И1

|

| 0,1

|

| 0,5

|

| Микроконтроллер DD7

| PIC16F84

|

| 0,2

|

|

|

| Мультиплексор DD1…DD6

| К561КП2

|

|

|

|

|

| Кварцевый резонатор ZQ1

| 4 МГц

|

| -

| -

| -

|

| Светодиод HL1

| АЛ307БМ

|

| 0,02

| 3,5

| 0,07

|

| Итого: 33,82 Вт

| |

Потребляемая мощность MIDI-клавиатуры на PIC16F84 составляет 33,82 Вт.

3.2.2 Расчёт потребляемой мощности микросхем

Дано:

1. Мультиплексор DD1…DD6 - К561КП2

Технические характеристики:

Выходное напряжение Uвых=5В

Сила тока Iвых= 0.1 А

Мощность равна P1…6=(5В*0.1 А)*6=3.0Вт

2. Стабилизатор напряжения DA1 – КР142ЕН5А

Технические характеристики:

Выходное напряжение Uвых=5В

Сила тока Iвых=0,1А

Мощность равна P=5В*0,1А=0,5Вт

3. Микроконтроллер DD7 – PIC16F84

Технические характеристики:

Выходное напряжение Uвых=5В

Сила тока Iвых=0,2А

Мощность равна P=5В*0,2А=1Вт

4. Интегральный таймер DA2 – КР10068И1

Технические характеристики:

Выходное напряжение Uвых=5В

Сила тока Iвых=0,1А

Мощность равна P=5В*0,1А=0,5Вт

5. Общая мощность потребления микросхем.

Робщ=3.0Вт+0,5Вт+1Вт+0,5Вт=5 Вт

3.2.3 Расчёт надёжности элементов печатной платы с учётом пайки

Надежность элементов схемы – есть свойство устройства выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в допустимых пределах, соответствующих принятым режимом и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

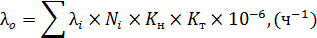

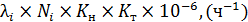

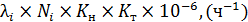

Интенсивность отказов устройства  есть сумма интенсивности отказов всех входящих в него элементов.

есть сумма интенсивности отказов всех входящих в него элементов.

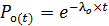

=

=  , (2)

, (2)

где  - интенсивность отказа элемента i-ого типа

- интенсивность отказа элемента i-ого типа

- количество элементов с интенсивностью отказа

- количество элементов с интенсивностью отказа

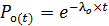

Вероятность  безотказной работы устройства – есть вероятность того, что безотказно будут работать все элементы входящие в это устройство.

безотказной работы устройства – есть вероятность того, что безотказно будут работать все элементы входящие в это устройство.

, (3)

, (3)

где  - основание натурального логарифма

- основание натурального логарифма

- суммарная интенсивность отказов всех элементов схемы

- суммарная интенсивность отказов всех элементов схемы

t - время наработки на отказ

T – средняя наработка на отказ

Т =  , (4) часов

, (4) часов

- коэффициент электрической нагрузки

- коэффициент электрической нагрузки

- коэффициент температурного режима

- коэффициент температурного режима

Контролируемые параметры и формулы вычисления коэффициентов нагрузки для основных электрорадиоизделий (ЭРИ) приведены таблице 3.3

Таблица 3.3 Коэффициенты нагрузки компонентов,  .

.

| Компоненты

| Контролируемые параметры

| Коэффициент

| Рекомендуемые значения в

|

|

|

|

| нагрузки Кн

| режимах

|

|

|

|

| импульсный

| статический

|

|

|

|

|

|

|

|

|

|

| Микросхемы

| Входной

| ток

|

| n

|

|

|

|

| микросхем,

| на

|

| ∑ Iвхi

| -

| -

|

|

| включенных

|

| i =1

|

|

| выходе, Iвxi

|

|

| Iвых max

|

|

|

|

|

| Максимальный

|

|

|

|

|

|

|

|

| выходной ток Iвых max

|

|

|

|

|

|

|

| Число нагруженных

|

|

|

|

|

|

|

| входов n

|

|

|

|

|

|

|

| Полупроводниковые

| Обратное

|

| Uo/ Uо дoп

| 0,5

| 0,2

|

| диоды

| напряжение Uo

|

|

|

|

|

|

|

| Конденсаторы

| Напряжение

| на

|

| U/Uдоп

| 0,7

| 0,5

|

|

| обкладках U

|

|

|

|

|

|

|

| Резисторы

| Рассеиваемая

|

|

| Р / Р доп

| 0,6

| 0,5

|

|

| мощность Р

|

|

|

|

|

|

|

| Электрические

| Ток Iк

|

|

| Iк/ Iк доп

| 0,8

| 0,5

|

| соединители

|

|

|

|

|

|

|

|

Таблица 3.4 Интенсивность отказов элементов.

| Наименование и тип элемента

|

|

|

|

|

|

| Микросхемы:

(DA1) КР142ЕН5А

(DA2)

КР1006ВИ1

(DD1…DD6)

К561КП2

(DD7) PIC16F84

|

0,1

0,013

0,1

0,1

|

|

|

|

0,1

0,013

0,6

0,1

|

| Резисторы R1 -R13

| 0,03

|

| 0,6

|

| 0,234

|

| Конденсаторы С1 – С6

| 0,15

|

| 0,7

|

| 0,63

|

| Кварцевый резонатор 4 МГц, ZQ1

| 0,01

|

|

|

| 0,01

|

| Светодиод АЛ307БМ, HL1

| 0,01

|

|

|

| 0,01

|

| Кнопки SB1-SB49

| 0,01

|

|

|

| 0,49

|

| Разъём

XP1

| 0,062

|

|

|

| 0.062

|

| Разъём

XS1

| 0,062

|

|

|

| 0,062

|

| Пайки печатного монтажа

| 0,04

|

|

|

| 2.72

|

Итого:  = 2,951 х = 2,951 х

| |

P(t) = 2,72 ^ -2,951 х 10^-6 х 10000 = 0,99

T = 10^6 / 2,951 = 338868 (ч).

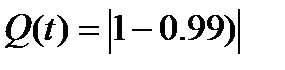

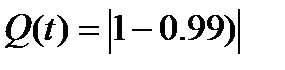

Расчетные значения вероятности отказа Q (t):

=0.01

=0.01

3.3 Расчёт печатной платы

3.3.1 Расчёт габаритных размеров печатной платы и ширины проводников

Основными критериями при выборе класса точности ПП являются:

- конструкторская сложность – степень насыщенности поверхности ПП электронных компонентов при традиционной элементной базе или число выводов при поверхностном монтаже (SMD) и шаг их расположения;

- элементная база (дискретные электронные компоненты, интегральные микросхемы, компоненты для поверхностного монтажа, бескорпусные компоненты);

- конструкторская сложность – степень насыщенности поверхности ПП электронных компонентов при традиционной элементной базе или число выводов при поверхностном монтаже (SMD) и шаг их расположения;

- тип, число и шаг выводов электронных компонентов (штыревые, планарные, безвыводные, матричные и пр.);

- быстродействие; надежность; массогабаритные характеристики; стоимость; условия эксплуатации; максимальные ток и напряжение; уровень технологического оснащения конкретного производства.

Печатные платы 1 и 2 классов точности наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость; для ПП 3 класса точности необходимо использовать высококачественные материалы, более точный инструмент и оборудование; для ПП 4 и 5 классов – специальные материалы, прецизионное оборудование, особые условия при изготовлении.

Наименьшие номинальные значения основных размеров элементов конструкции печатных плат для узкого места в зависимости от класса точности приведены в таблице 3.6

Таблица 3.6 Класс точности печатных плат

| Условное обозначение

| Номинальное значение основных параметров для класса точности

|

|

|

|

|

|

|

| t, мм

| 0,75

| 0,45

| 0,25

| 0,15

| 0,10

|

| S, мм

| 0,75

| 0,45

| 0,25

| 0,15

| 0,10

|

| b, мм

| 0,30

| 0,20

| 0,10

| 0,05

| 0,025

|

| γ *

| 0,40

| 0,40

| 0,33

| 0,25

| 0,20

|

Выбрав материал печатной платы, определяем ширину печатного проводника по формуле:

где I – ток, А, протекающий по проводнику; 50мА при напряжении 6…12В

h – толщина фольги, мм; 35 мкм=0.035 мм

j – плотность тока, А/мм2. для меди 6-10 А/мм2.

Минимальное расстояние между печатными проводниками определяется из соображений обеспечения электрической прочности.

Таблица 3.7 Минимальное расстояние между печатными проводниками.

| Расстояние между элементами проводящего рисунка

| Значение рабочего напряжения, В

|

| ГФ

| СФ

|

| От 0,1 до 0,2 мм

| -

|

|

| Св.0,2 '' 0,3 ''

|

|

|

| '' 0,3 '' 0,4 ''

|

|

|

| '' 0,4 '' 0,7 ''

|

|

|

| '' 0,7 '' 1,2 ''

|

|

|

| '' 1,2 '' 2,0 ''

|

|

|

Зная t и S, из конструктивных соображений выбирается класс точности печатной платы. Для проектирования выбирает класс точности платы 3.

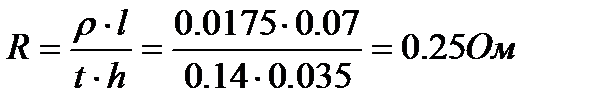

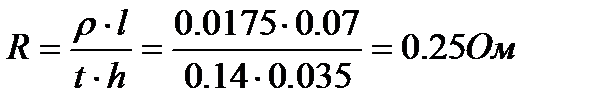

Сопротивление печатного проводника рассчитывается по формуле:

где ρ – удельное сопротивление меди, Ом·мм2/м;

l – длина проводника, м. Берем длину 70 мм =0.07 м.

Удельное сопротивление меди зависит от метода изготовления проводящего слоя. Если проводники формируются методом химического травления фольги, то удельное сопротивление меди будет равно 0,0175 Ом·мм2/м, а при электрохимическом наращивании меди пленка более рыхлая и удельное сопротивление равно 0,025 Ом·мм2/м, при комбинированном методе изготовления печатной платы, когда проводники получаются методом химического травления, а металлизация отверстий производится методом электрохимического наращивания, удельное сопротивление будет равно 0,020 Ом·мм2/м.

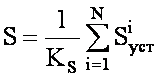

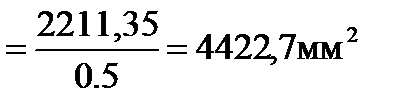

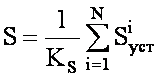

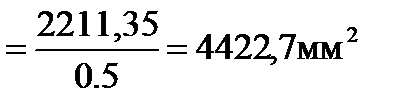

Зона размещения электрорадиоэлементов (ЭРЭ) является основной и определяется по формуле:

где KS – коэффициент заполнения печатной платы электрорадиоэлементами, определяемый в зависимости от класса РЭА и объекта установки в пределах 0,4...0,85 в зависимости от назначения,условий эксплуатации и метода сборки проектируемого устройства;

Siуст – установочная площадь компонентов.

Установочную площадь компонентов равную Siуст =2211,35мм2 берем из таблицы 2.2. коэффициент заполнения печатной платы для 3 класса точности берем 0.6.

Государственный стандарт ограничивает длину стороны печатных плат размером 470 мм. Обычно размер печатной платы не превышает 240х360 мм. При разработке преимущество отдается малогабаритным платам, так как с увеличением габаритов снижается механическая прочность и возрастает сложность изготовления. Размеры сторон печатных плат должны быть кратны 2,5 при длине до 100 мм, 5,0 при длине до 350 мм и 10 при длине, превышающей 350 мм. Шаг сетки: СТ СЭВ 3982-83 5,0 мм.

При расчете площади печатной платы для бытовой РЭА по ГОСТ Р 53429 – 2009 принято учитывать коэффициент заполнения площади ПП, k з= 0,5. Общая площадь занимаемая компонентами на печатной плате с учетом коэффициента заполнения равного 0.5 составляет 4422,70мм2

Зная площадь печатной платы, максимально допустимую длину проводника, задаваясь соотношением сторон печатной платы, выбирают ее линейные размеры, руководствуясь ГОСТ 10317-79 таблица 3.8

Таблица 3.8 Линейные размеры печатной платы

| Ширина, мм

| Длина, мм

| Ширина, мм

| Длина, мм

| Ширина, мм

| Длина, мм

| Ширина, мм

| Длина, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры каждой стороны печатной платы:

ширина= 60 мм, длина=80 мм;

Вывод: Таким образом размеры ПП составляет по ГОСТ Р 53429-2009

ширина= 60 мм, длина=80 мм.

3.4 Проектирование печатной платы

3.4.1 Проектирование разводки печатной платы (САПР Altium Designer).

При создании печатных плат для электронных узлов РЭА обычно используется координатный способ разводки печатных проводников, предусматривающий ортогональные направления проводников на разных сторонах (смежных слоях) платы.

В настоящее время для трассировки ПП используют САПР с различными пакетами прикладных программ (Altium Designer, Multisim 12 - Ultidoard 12, Layot 6.0 и т.п.).

После размещения электрорадиоэлементов приступают к трассировке, то есть к прокладке необходимых линий соединений (проводников) между контактными площадками.

Трассировка обычно проходит в два этапа. На первом (как правило, с привлечением автоматизированных средств) осуществляют предварительное соединение выводов всех электрорадиоэлементов в соответствии со связями, предусмотренными электрической принципиальной схемой.

На втором этапе проводится доработка и оптимизация полученного печатного рисунка.

Проводники располагаются на всей площади ПП, кроме зон, запрещенных для их прокладки. К таким зонам относятся: зоны направляющих элементов; зоны крепежных отверстий; зоны полигонов.

Размер зоны направляющих элементов (рис.3.5) обычно составляет 4–8 мм и зависит от вида и материала самих элементов направляющих, расположенных в блоке кассетной конструкции. Расположение проводников в этих зонах возможно в исключительных случаях и только при применении направляющих из диэлектрического материала (электрорадиоэлементы, монтажные и крепежные отверстия в зонах направляющих элементов не располагаются).

Обычно придерживаются следующей очередности в прокладке цепей: цепи питания; земли; сигнальные цепи; остальные цепи.

При наличии входных высокочастотных цепей их прокладывают в первую очередь и делают максимально короткими.

Рис. 3.5 Расположение компоновочных зон печатной платы

Печатные проводники на печатной плате располагают:

• равномерно по площади платы;

• во взаимно перпендикулярных направлениях в разных слоях ПП (параллельно линиям координатной сетки);

• параллельно направлению движения при пайке волной припоя; угол жду направлением движения и осью проводника не должен превышать 30°;

• если длина проводника более 70 мм, то целесообразно предусмотреть дополнительные контактные площадки (или металлизированные отверстия) для более надежного сцепления печатных проводников с основанием.

Допускается прокладка проводников под углом 45° для уменьшения длины проводника и снижения напряжений в углах при перегибе проводников. Запрещается прокладка проводников под корпусами навесных элементов, когда между ними существует разность потенциалов. В противном случае увеличивается возможность коррозионного разрушения печатного проводника.

Переход проводника с одной стороны на другую должен осуществляться только через отверстия. Переходы через край не допустимы.

Качество готового изделия, в частности печатной платы, во многом определяется выбранной технологией пайки электрорадиоэлементов.

Конструктивная реализация некоторых рекомендаций по прокладке проводников представлена на рис 3.6 и 3.7.

Рис. 3.6 Топология некоторых вариантов соединений проводников.

Рис. 3.7 Способы формирования контактных площадок.

Результат трассировки печатной платы представлен на чертеже печатной платы рис.3.8 и в приложении - формат А3.

Рис. 3.8 Трассировка печатной платы с элементами для печатного монтажа.

3.4.2 Разработка сборочного чертежа печатной платы.

Печатный узел – сборочная единица. Сборочный чертеж на печатный узел должен выполняться в соответствии с ГОСТ «Печатные платы».

Сборочный чертеж печатного узла (ячейки) выполняется в масштабе 1:1, 2:1, 2.5:1 или 4:1. На чертеже наносят габаритные, установочные и присоединительные размеры. Всем элементам должны быть присвоены позиционные обозначения.

Основную информацию содержит проекция узла, где печатная плата изображена в плане. Виды сбоку менее информативны. Поэтому на виде сбоку печатного узла допускается ЭРИ не прорисовывать, а обозначить лишь зону размещения ЭРИ с выделением, при необходимости, компонентов, определяющих максимальную высоту печатного узла.

Электронные компоненты изображаются упрощенно по ГОСТу. Печатные проводники и переходные отверстия не изображаются. Сборочный чертеж должен давать полное представление о размещении, способах установки и крепления всех без исключения компонентов.

На свободном поле листа, как правило, над штампом помещаются технические требования (ТТ) на сборочный чертеж.

Ниже приводятся примеры записи пунктов технических требований на сборочный чертеж.

1.Электромонтаж выполнять согласно АБВГ. ХХХХХХ.021ЭЗ. 2.*Размеры для справок.

3.Установку элементов производить в соответствии с ОСТ4. ГО.010.30-81:

- элементы поз. 8,9,11..16,21 - по варианту IIа, высота установки 3+1мм; элементы поз. 18, 23 – по варианту Vа;

- элементы поз. 38…46- по варианту VIIIа;

- остальные - по чертежу.

4. Паять припоем ПОС - 61 ГОСТ 21931-76.

5.Элементы поз. 18, 23 ставить на клей ВК-9 ОСТ4 ГО.029.204.

Высота выступающих концов выводов не более 1 мм.

6.Резьбовые соединения контрить эмалью ЭП-51 красной ОСТ 3-6326-87.

7. Плату покрыть лаком УР-231 ТУ 6-10-863-84. Деталь поз. 2, резисторы R1-R6, лепестки 1-12 от покрытия предохранить.

8. Печатные проводники условно не показаны.

9. Заводской номер маркировать краской ЧМ, черный, ТУ 029-02-859-78.

10. Шрифт 2,5 по НО.010.007.

11. Клеймо ОТК.

12 Остальные технические требования по ОСТ 4. ГО.070.015.

Выполнения разработанного сборочного чертежа печатного узла приведено на рис 3.9 и в приложении (формат А3).

Рис. 3.9 Сборочный чертеж печатной платы.

Технологическая часть

4.1 Анализ и расчёт технологичности конструкции

Комплексная оценка технологичности конструкции основана на определении численных значений конструкторских и технологических показателей, характеризующих возможность производства изделий с применением средств механизации и автоматизации.

Исходные данные:

- схема электрическая принципиальная;

- перечень элементов;

- расчет коэффициента стандартизации деталей; (1)

(1)

(1)

где Дст- количество стандартных деталей в изделии;

Д- общее количество деталей в изделии.

Кст = 21 / 30 = 0.7

- расчет коэффициента унификации деталей;

(2)

(2)

где Ду- количество унифицированных деталей в изделии;

Д- общее количество деталей в изделии.

Ку = 9 / 30 = 0.3

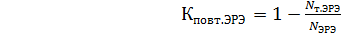

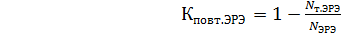

- расчет коэффициента повторения ЭРЭ;

(3)

(3)

где Nт.ЭРЭ–общее число типоразмеров ЭРЭ в изделии;

NЭРЭ- общее число ЭРЭ.

Кпов.ЭРЭ= 1- 5 / 21 = 0.76

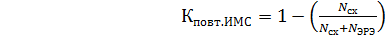

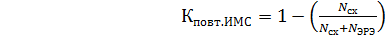

- расчет коэффициента повторения микросхем;

(4)

(4)

где Nсх- общее число микросхем в изделии;

NЭРЭ- общее число ЭРЭ, входящих в состав ИМС.

Кповт.ИМС= 1- (9 / (9+2400)) = 0.9

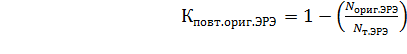

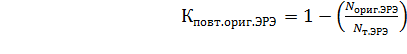

- расчет коэффициента применяемости оригинальных ЭРЭ;

(5)

(5)

где Nориг. ЭРЭ – число оригинальных ЭРЭ в изделии;

Nт. ЭРЭ- общее число типоразмеров ЭРЭ.

Кповт.ориг.ЭРЭ= 1- (0 / 5) = 1

- расчет комплексного показателя технологичности конструкции;

(6)

(6)

где кi- частичный показатель технологичности конструкции;

аj- весовой показатель технологичности конструкции.

а1 = 0.1; а2 = 0.5; а3 = 0.1; а4 = 0.2; а5 = 0.1

(7)

(7)

Пк= 0,7*0,1+0,3*0,5+0,76*0,1+0,9*0,2+1*0,1= 0,5

Расчетное значение ПК сравнивается с нормативным ПП, который для серийного производства изменяется 0,5-0,8. Для установочной серии 0,45-0,75. Опытная серия 0,4-0,7. Анализ показал, что при Пк= 0,5 производство является серийным.

4.2 Основные этапы разработки технологического процесса устройства

4.2.1. Технологический процесс изготовления печатной платы

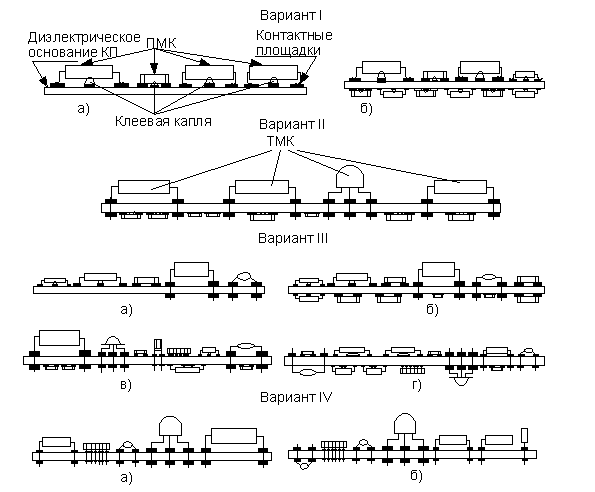

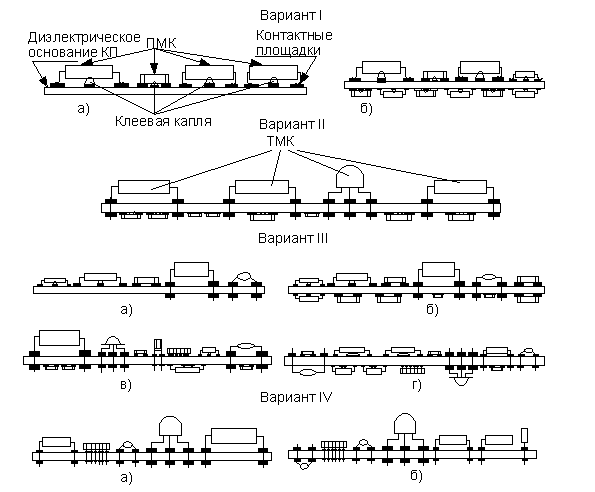

Существуют три основных варианта реализации поверхностного монтажа и четвертый вариант традиционный с металлизированными отверстиями (рис. 4.1):

1. Чисто поверхностный монтаж на плате (односторонний или двухсторонний – вариант I).

2. Смешанно - разнесенный вариант, когда традиционные (DIP) компоненты размещаются на лицевой стороне, а простые чип - компоненты - на обратной (вариант II).

3. Смешанный монтаж, когда традиционные компоненты и для поверхностного монтажа находятся на лицевой или обеих сторонах платы.вариант III).

Рис. 4.1. Варианты сборки и монтажа ячеек электронного устройства;

Наиболее подходящим для разрабатываемой печатной платы является вариант III. Исходя из этого для технологии изготовления печатной платы, я выбрал вариант III.

Таблица 4.1. Технологические процессы изготовления печатной платы.

| Негативный процесс

| Позитивный процесс

|

| Подготовка поверхности фольги: зачистка, обезжиривание, травление, декапирование, промывка

|

| Нанесение на влажные заготовки светочувствительной эмульсии (два слоя) на основе поливинилового спирта

|

| Экспонирование изображения схемы проводников с негатива

| Экспонирование изображения схемы проводников с позитива

|

| Проявление схемы. Химическое и термическое дубление. Ретуширование схемы для устранения дефектов эмульсионного слоя

|

| Травление хлорным железом

| Нанесение двух слоев защитного лака для предохранения поверхности фольги при химической обработке

|

| Снятие задубленного слоя в растворе щавелевой кислоты

| Сверление отверстий по рисунку схемы. Продувка отверстий для удаления стружки и пыли

|

| Нанесение защитного лака

| Химическая обработка отверстий (активирование и химическое меднение)

|

| Сверление отверстий, подлежащих металлизации, зенковка с двух сторон. Продувка отверстий для удаления стружки и пыли

| Снятие защитного слоя лака

|

| Химическая обработка отверстий (активирование и химическое меднение)

| Гальваническое меднение схемы. Ретуширование схемы

|

| Снятие защитного слоя. Обезжиривание

| Гальваническое серебрение схемы

|

| Декапирование в соляной кислоте. Гальваническое меднение

| Снятие задубленного слоя. Травление в растворе хлорного железа

|

| Механическая зачистка (крацевка). Промывка

|

| Покрытие проводников сплавом Розе (32% Pb-свинец; 16% Sn-олово; 52% Bi-висмут)

|

| Покрытие лакофлюсом на основе полиэфирной смолы (два слоя). Сушка при 70-80 градусах Цельсия в течение двух часов

|

| Механическая обработка по контуру

|

| Окончательный контроль

|

4.2.2.Описание технологии сборки и монтажа печатного узла

Разработка схемы сборочного состава

Рис.4.2. Схема сборочного состава

Технологический процесс сборки и монтажа печатной платы цифрового таймера для гидронасоса на микроконтроллере должен выполняться согласно ГОСТ 14.301-83.

Таблица 4.2. Основные операции технологического процесса сборки и монтажа.

| Основные этапы сборки и монтажа

| Объекты сборки и монтажа

| Основные типовые операции

|

| Комплектация

| Печатные платы, навесные элементы, детали

| Распаковка из тары поставщика. Входной контроль параметров. Размещение в технологической таре

|

| Подготовка к монтажу

| Печатная плата

| Обезжиривание (промывка) платы, контроль печатного монтажа. Маркировка платы

|

|

Навесные элементы (ИМС и ЭРЭ)

| Лакирование обозначений элементов. Рихтовка и укорачивание выводов. Флюсование и лужение выводов. Формовка выводов

|

| Установка на ПП

| Детали

| Установка и закрепление разъемов, навесных шин питания

|

| Навесные элементы

| Установка и фиксация ЭРЭ, установка и фиксация ИМС. Контроль установки элементов

|

| Выполнение контактных соединений

| Плата с деталями, ЭРЭ и ИМС

| Флюсование и пайка соединений, контроль контактных соединений

|

| Контроль модуля и защита от внешних воздействий

| Модуль

| Контроль и регулировка функциональных параметров. Монтажные операции (дополнительные). Контроль параметров. Защита(лакированием) модуля. Сдача на соответствие ТУ

|

Конкретно для каждой операции в соответствии с каталогом технологического оборудования выбирается оборудование. Средства технологического оснащения приведены в таблице 4.3

Таблица 4.3. Средства технологического оснащения

| № пп

| Наименование СТО

| Обозначения

| Выполняемые операции

|

|

| Комплектовочный стол

| Модель

«Л 03»

| Для подбора ЭРЭ и ИМС

|

|

| Монтажный стол

| Модель

«СМ-1»

| Для проведения входного контроля, монтажа ЭРЭ и ИМС, выходного контроля

|

|

| Полуавтомат для формовки и укорачивание выводов ЭРЭ и ИМС

| Модель «УР-10»

| Для укорачивания и формовки выводов ЭРЭ и ИМС при их установке на ПП

|

|

| Автомат установки компонентов

| Модель

«ГГ-1611»

| Установка ЭРЭ и ИМС

|

|

| Паяльная станция

| Lukey 702

| Пайка ЭРЭ и ИМС

|

|

| Устройство тестового контроля

| УТК-518

| Для автоматической диагностики обрывов и замыкания печатных проводников на ПП

|

4.2.3. Разработка маршрутной карты на изготовление устройства

Маршрутная карта - это данные по составу выполняемых операций, оборудованию, технологическим документам.

Маршрутная карта является основным документом любого технологического процесса.

По маршрутной карте рабочие выполняют различные технологические операции в более конкретном виде и определенной последовательности.

Маршрутная карта заполняется в соответствии с ОСТ 107460832 004 01 – 86 и 107460832 004 02 – 86. На основание приведенных в ОСТ описаний технологических процессов и оборудования осуществляется обоснование и выбор технологических линий и оборудования. При этом необходимо учесть тип производства (единичное, серийное или массовое), степень механизации и автоматизации процесса в соответствии с его уровнем технологичности,

скорости работы станков и т. д.

Для составления маршрутной карты техпроцесса необходимо знать полностью состав и последовательность выполнения операций, который, в свою очередь, приводится в функциональной модели. Таким образом, маршрутная карта представляет собой точное текстовое описание техпроцесса. Форма маршрутной технологической карты установлена ГОСТ 3.118-82.

Расчленение техпроцесса изготовления изделия на отдельные операции должно производиться с соблюдением определенных требований:

· смена рабочего места или оборудования;

· однородность выполняемых работ в пределах каждой операции;

· сложность работ и требуемая квалификация исполнителя;

· необходимость введения контроля, приводящая к расчленению комплекса работ на отдельные операции до и после этого контроля.

При заполнении маршрутной карты необходимо учитывать технологические требования на изготовление печатной платы (они обычно указываются на полях чертежа). Среди этих требований указывают:

· шаг координатной сетки;

· метод изготовления платы;

· предельные отклонения основных размеров;

· ширина шин питания, проводников и зазора между ними в свободных и узких местах;

· вид ключа базовой контактной площадки;

· способ маркировки;

· площадь металлизации;

· защитные покрытия.

Маршрутная карта техпроцесса изготовления печатной платы комбинированным позитивным методом приведена в Приложении.

4.3 Техника безопасности при техническом обслуживании прибора, его ремонте и настройке

Проведение работ на радиоэлектронном и технологическом оборудовании осуществляется в строгом соответствии с «Правилами технической эксплуатации электроустановок потребителей», «Правилами техники безопасности при эксплуатации электроустановок потребителей» и «Правилами техники безопасности и производственной санитарии в электронной промышленности». Последние учитывают особенности отрасли и специфику радиоэлектронного оборудования. Все вышеуказанные «Правила» распространяются на работы с действующими электроустановками и радиоэлектронным оборудованием.

Техника безопасности при техническом обслуживании прибора, его ремонте и настройке заключаются в следующем:

- радиомеханик на рабочем месте должен иметь следующие средства индивидуальной защиты: инструмент с изолированными ручками, диэлектрический коврик, нарукавники;

- радиомеханик должен пользоваться инструментом с изолированными ручками.

- запрещается проверять наличие напряжения в цепи "на искру".

- ремонтировать и проверять таймер под напряжением разрешается только в тех случаях, когда выполнение работ в отключенном от сети преобразователя невозможно (настройка, регулировка, измерение режимов, нахождение плохих контактов в переключателе и т.д.) При этом необходимо быть особенно внимательным во избежание попадания под напряжение;

- измерительные приборы должны подключаться к схеме термометр после отключения от сети штепсельным соединением и после снятия остаточных зарядов с элементов схемы;

- во всех случаях работы с выключенным преобразователем, когда имеется опасность прикосновения к токонесущим частям, необходимо

пользоваться инструментом с изолированными ручками. Работать следует одной рукой. Радиомеханик должен быть в одежде с длинными рукавами или в нарукавниках;

- пайка монтажа преобразователя, находящегося под напряжением

запрещена;

- при ремонте преобразователя его следует устанавливать таким образом,

чтобы избежать получения травм от возможного взрыва электролитического конденсатора;

- запрещается ремонтировать аппарат, включенный в электросеть в сырых помещениях, в помещениях, имеющих земляные, цементные или иные токопроводящие полы. В этих случаях преобразователь следует направлять в мастерскую;

- запрещается ремонтировать аппарат вблизи заземленных конструкций;

- рабочие место должно быть чистым и свободным от посторонних приборов;

- таймер всегда должен быть включён в электрическую розетку;

- никогда не оставляйте электронагреватели (открытого типа), кофеварки и другую подобную технику, работающими вместе с таймером, если вы уезжаете из дома на длительное время;

- данное устройство может быть отремонтировано только специалистом. Не предпринимайте попыток найти причины каких-либо сбоев в работе самостоятельно;

Заключение

Для достижения поставленной цели в дипломном проекте решены следующие задачи:

Анализ следующих разработок: устройство MIDI- клавиатуры на PIC16F84, где я выбрал последнюю разработку. Так же составил структурную схему, функциональную схему и выбрал технические параметры элементной базы. В конструктивной части был выбран материал печатной платы стеклотекстолитовый СФ-1-35, выбрал пластмассовый корпус печатной платы ПВХ. После выбора материала я рассчитал параметры электронного таймера и получил следующие значения:

1. Расчет суммарной мощности, потребляемой основными элементами – 33,82 Вт.

2. Расчет надежности элементов печатной платы с учетом пайки – 338868 Ч.

3. Ориентировочный расчет габаритных размеров печатной платы – 60 х 80 мм.

(1)

(1) есть сумма интенсивности отказов всех входящих в него элементов.

есть сумма интенсивности отказов всех входящих в него элементов. , (2)

, (2) - интенсивность отказа элемента i-ого типа

- интенсивность отказа элемента i-ого типа - количество элементов с интенсивностью отказа

- количество элементов с интенсивностью отказа  безотказной работы устройства – есть вероятность того, что безотказно будут работать все элементы входящие в это устройство.

безотказной работы устройства – есть вероятность того, что безотказно будут работать все элементы входящие в это устройство. , (3)

, (3) - основание натурального логарифма

- основание натурального логарифма , (4) часов

, (4) часов

- коэффициент электрической нагрузки

- коэффициент электрической нагрузки - коэффициент температурного режима

- коэффициент температурного режима .

.

=0.01

=0.01

(1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5) (6)

(6)