Перспективы развития двигателестроения.

Разработчикам современных двигателей приходится, подобно античным мореплавателям, прокладывать курс между Сциллой конкурентных параметров и экологической Харибдой. Нынешний мотор должен быть, с одной стороны, технически совершенным: мощным, надежным, тяговитым, экономичным и при этом относительно недорогим. С другой стороны, ему необходимо соответствовать строгим экологическим требованиям, которые ужесточаются не по дням, а по часам. Только три года назад вступили в силу требования Евро II, а ныне

Евро III и уже маячат еще более строгие Евро IV. Они-то диктуют не вполне логичные, с точки зрения простого автомобилиста, технические решения: новый двигатель иной раз оказывается слабее предшественника, обрастает не очень понятными, но весьма дорогими системами, которые не повышают, а порой и снижают его потребительские характеристики. Что поделаешь: конструкторы снова и снова идут на компромиссы – какие уж тут рекордные параметры, когда во главу угла поставлены (законодательно!) экологические критерии - остаться хотя бы "при своих".

Итак, вперед, через воздушный фильтр! Впускные трубопроводы переменной длины, которые три года назад встречались как экзотика только на самых свежих моторах, стали привычным, если не банальным решением: их применяют на двигателях «Ауди», «Фольксваген», БМВ, «Опель» и даже «Дэу».

Классификация автотракторных двигателей.

Давление и температура газов в конце впуска.

С изменением условий окружающей среды, интенсивности подогрева, сопротивления впускного и выпускного трактов температура газов в конце впуска заметно изменяется. Значительно изменяется она также в зависимости от нагрузки и числа оборотов двигателя.

При изменении числа оборотов температура в конце впуска находится в следующих пределах: в карбюраторных двигателях 340–400 К, в дизельных 310–360 К.

Давление газов в конце впуска Pa определяется опытным путем и составляет.

Большие из значений давления газов в конце впуска следует принимать для дизелей, а меньшие - для карбюраторных двигателей.

Процесс выпуска.

Процесс выпуска по характеру протекания может быть разделен на два принципиально различных периода.

Первый период выпуска начинается с момента открытия выпускного клапана, который в зависимости от оборотов двигателя начинается с опережением на поворота кривошипа до н.м.т. и заканчивается при положении поршня в в.м.т. В цилиндре двигателя к моменту открытия выпускного клапана имеется еще значительное избыточное давление газов при высокой их температуре (1000—1200°К), поэтому удаление газов из цилиндров в этот период происходит со скоростями, достигающими 500—600 м/сек.

Второй период выпуска совпадает с движением поршня от н.м.т до момента закрытия выпускного клапана и соответствует π рад (180° и более поворота кривошипа). Во время второго периода выпуска выбрасывание отработавших газов из цилиндров осуществляется благодаря вытесняющему действию поршня. Скорость газов при этом снижается до 60—100 м/сек. Несмотря на значительную разницу в продолжительности первого и второго периодов выпуска (первый период примерно в три раза короче второго), за первый период из цилиндров удаляется примерно 60% всех отработавших газов. Это показывает целесообразность и необходимость предварительного открытия выпускного клапана, несмотря не некоторую потерю площади индикаторной диаграммы, так как в противном случае во время выталкивающего хода поршня будут иметь место значительно большие потери работы на вытеснение газов из цилиндров.

При работе двигателя на сильно прикрытом дросселе первый период выпуска протекает не так интенсивно, как при работе на полном дросселе, так как в конце расширения при таком режиме давление выпуска лишь незначительно превышает давление окружающей среды.

Индикаторная мощность

Индикаторная мощность Ni — это работа, совершаемая газами внутри цилиндра в единицу времени, или мощность, соответствующая индикаторной работе цикла.

Индикаторный КПД

Индикаторный КПД ni — это отношение работы L-, действительного цикла к подведенной теплоте £>,, равной низшей теплоте сгорания цикловой дозы топлива:

Механические потери.

Часть индикаторной мощности двигателя затрачивается на преодоление механических потерь (внутренние потери и привод компрессора или продувочного насоса).

При аналогии с понятием среднего индикаторного давления введено понятие среднего давления механических потерь рм.

Среднее давление механических потерь рм можно представить в виде суммы средних давлений потерь на трение рт, газообмен рг, привод вспомогательных механизмов рв.м, компрессора рк и вентиляционных потерь рв:

рм = рт + рг + рв.м + рк + рв

Потери мощности на трение составляют основную часть механических потерь (до 80 % всех потерь). При этом на пары трения поршень — гильза, поршневые кольца — гильза приходится 45...55 %, а на трение в подшипниках — до 20 % всех внутренних потерь.

Значения среднего давления механических потерь находятся в следующих пределах: для карбюраторных двигателей 0,15...0,25 МПа; для дизелей 0,2...0,3 МПа.

Мощность механических потерь Nм — это мощность, затрачиваемая на преодоление внутренних сопротивлений в самом двигателе, а также на привод компрессора или продувного насоса:

Nм=Nт+Nг + Nв.м + Nв + Nк,

где Nг, Nт, Nв.м, Nв, Nк — мощности, затрачиваемые соответственно на трение, газообмен, привод вспомогательных механизмов (топливного, водяного и масляного насосов, вентилятора, генератора и т.д.), перетекание заряда в дизелях с раздельными камерами сгорания, привод компрессора или продувочного насоса. Мощность, затрачиваемую на газообмен, Nr учитывают только для четырехтактных двигателей.

Тепловой баланс двигателя.

Тепло, выделяющееся при сгорании топлива, не может быть полностью превращено в полезную работу, так как в соответствии со вторым законом термодинамики часть этого тепла должна быть передана холодному источнику. В реально выполненных двигателях, работающих по действительному циклу, имеют место дополнительные потери тепла в охлаждающую воду, с отработавшими газами и др. Количественное распределение тепловой энергии топлива на полезную работу и потери при превращении тепла в механическую работу в цилиндрах двигателя носят название теплового баланса.

Тепловой баланс двигателя определяется не аналитически, а на основании экспериментальных данных при испытании двигателя. Однако и в этом случае часть тепловых потерь не поддается учету.

Эти потери сводят в остаточный член Qs теплового баланса, который учитывает: 1) потери от неполноты сгорания вследствие плохого перемешивания топлива с воздухом; 2) потери, эквивалентные части работы трения в подшипниках и прочих механизмах (потери тепла на трение между поршнем и цилиндром поглощаются охлаждающей водой); 3) потери от лучеиспускания и 4) потери, эквивалентные кинетической энергии отработавших газов. Кроме того, в остаточный член входит неизбежно получающаяся при экспериментировании неувязка теплового баланса. Суммарно остаточный член Qs теплового баланса составляет 5—10% от общего количества тепла, введенного в цилиндр двигателя. Практически Qs определяют как разность между количеством затраченного тепла в единицу времени QT и следующими составляющими теплового баланса:

1.Тепло Qe, превращенное в полезную работу:

Qe=Ne дж/сек (Qe=632Ne кал/ч)

2.Тепло Qω потерянное с охлаждающей водой:

Qω=Gв (tвых- tвх) Со,

где tвх и t вых — температура входящей и выходящей воды;

GB — количество воды, кг/ч;

Со — теплоемкость воды.

В двигателях внутреннего сгорания в охлаждающую воду уходит 25 ÷ 40% тепла топлива (рис. 28.2).

3.Тепло Qg, теряемое с отработавшими газами:

Qg= (М п.с mcp’ Tr—M1 mcpTa)Gr

где М п.с и M1— число молей продуктов сгорания и свежего заряда на 1 кг топлива;

mс’ р и mср— молярные теплоемкости продуктов сгорания и свежего заряда при р=const;

Tr и Та — температура отработавших газов и свежего заряда;

GT — количество топлива.

С отработавшими газами в двигателях внутреннего сгорания уносится 20—25% тепла топлива.

4.Тепло Qx, теряемое вследствие химической неполноты сгорания и определяемое по выражению

Qx=Δhu.

При работе на бедных смесях в карбюраторных двигателях и дизелях этот член не учитывается.

В результате тепловой баланс имеет следующий вид:

Qт-Qe-Qg-Qω-Qx=Qs.

По тепловому балансу можно оценить долю потерь каждой из составляющих баланса и при доводке двигателя определить возможность снижения принципиально устранимых потерь тепла, имеющих место в двигателе сверх неизбежных потерь. Принципиально устранимые потери включены в следующие составляющие баланса: Qg, Qw, Qx, Qs вместе с неизбежными потерями, согласно второму закону термодинамики.

Рис. 4.4. Силы, действующие в кривошипно-шатунном механизме

Сила давления газов на поршень со стороны камеры сгорания (ее определяют по индикаторной диаграмме)

Pг = ргFп

где рг — давление газов в цилиндре, МПа; Fп — площадь поршня, м2.

Сила давления газов со стороны картера (это давление обычно равно атмосферному р0)

Р0 = р0Fп

Сила инерции возвратно-поступательно движущихся частей равна произведению массы этих частей на их ускорение в данный момент времени:

Pj = — mj = — mrω2 (cosφ + cos2φ)

где m = mпк + 0,275mш; mпк — масса поршня и других деталей, движущихся поступательно; mш — масса верхней головки шатуна, обычно принимаемая равной 0,2...0,3 массы всего шатуна; r —радиус кривошипа; ω и φ — соответственно частота вращения и угол поворота коленчатого вала.

Суммарная сила, действующая на поршень,

Pl = Pг - P0 +Pj

Сила Pl, приложенная к оси поршневого пальца и направленная по оси цилиндра, может быть разложена на силу N, действующую перпендикулярно оси цилиндра, и силу Рt действующую по оси шатуна.

Сила N прижимает поршень к стенке цилиндра, что вызывает износ их поверхностей. Она изменяется по значению и направлению, поочередно прижимая поршень то к одной, то к другой стороне цилиндра.

Силу Рt перенесенную на ось шатунной шейки, можно разложить на касательную силу Т, действующую перпендикулярно кривошипу коленчатого вала, и радиальную силу Z, направленную по оси кривошипа:

Т=Рl [sin(φ + β)/cos β]; Z=Рl [sin(φ + β)/cos β],

где β — угол отклонения шатуна от оси цилиндра.

Вращающий момент на валу двигателя, необходимый для совершения полезной работы,

Mвр = Тr.

Работа касательных сил затрачивается на преодоление сил сопротивления и изменение частоты вращения коленчатого вала. В период рабочего хода совершается полезная работа и увеличивается частота вращения коленчатого вала. Избыточная энергия аккумулируется всеми вращающимися частями, главным образом маховиком и потребителем энергии, и возвращается в систему, когда ее не хватает при совершении других тактов двигателя. Чем больше момент инерции маховика и число цилиндров, тем равномернее вращается вал двигателя.

Сила N на плече L создает реактивный (опрокидывающий) момент, который стремится опрокинуть двигатель. Он равен вращающему моменту по значению, но противоположен по направлению. Опрокидывающий момент воспринимается опорами и вызывает колебания всего двигателя.

Вращающиеся части (шатунная шейка коленчатого вала и часть шатуна, отнесенная к оси шатунной шейки коленчатого вала) создают центробежную силу Рс = — mrω2. Эта сила, направленная от центра вращения по оси кривошипа, вместе с радиальной силой Z нагружает подшипники коленчатого вала. Центробежная сила Рс обычно уравновешивается центробежной силой противовесов Рс.п, устанавливаемых на коленчатом валу с противоположной стороны шатунной шейки, или за счет изменения формы коленчатого вала.

Рис. 2. Основные конструктивные схемы кривошипно-шатунных механизмов автомобильных и тракторных двигателей

Наибольшее распространение в автомобильных и тракторных двигателях получил центральный КШМ, для которого и выполним кинематический и динамический анализы работы, необходимые для определения величины и характера изменения сил, возникающих в его элементах при работе двигателя.

Примем следующие обозначения (см. рис. 2): ф - угол поворота кривошипа в рассматриваемый момент времени, отсчитываемый от оси цилиндра в направлении вращения коленчатого вала по часовой стрелке. При ф = 0 поршень занимает крайнее положение А1 - ВМТ, при ф =180° поршень занимает положение A2 - НМТ; в - угол отклонения оси шатуна в плоскости его качания в сторону от оси цилиндра; отклонение в направлении вращения вала считается положительным, а в противоположном - отрицательным; ю = %n\ 30 - угловая скорость вращения кривошипа; r = OB - радиус кривошипа (расстояние между осями коренной и шатунной шеек кривошипа); L = AB - длина шатуна (расстояние между осями поршневой и кривошипной головок шатуна); Х = r/L - безразмерный параметр КШМ (отношение радиуса кривошипа к длине шатуна). Значение этого параметра для автомобильных и тракторных двигателей находится в пределах 1/3... 1/4, (т. е. 0,31...0,24); S = 2r = A1A2 - полный ход поршня.

Перемещение поршня в соответствии с уравнением можно представить как сумму гармонических перемещений первого и второго порядков

где

– перемещение поршня первого порядка (если бы шатун имел бесконечно большую длину

т. е. при учете лишь первого члена бинома;

– перемещение поршня второго порядка, т. е. дополнительное перемещение, зависящее от конечной длины шатуна и определяемое вторым членом разложения.

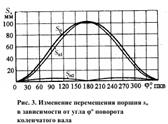

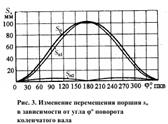

Характер перемещения поршня и его слагаемых в зависимости от угла поворота кривошипа показан на рис. 3. Из графика видно, что при повороте коленчатого вала на угол φ = 90º (первая часть окружности) поршень проходит больше половины своего хода.

Уплотняющие составы

Для соединений, работающих при высоких температурах, применяют прокладочные материалы с асбестом (асбестовую бумагу, асбестовый картон и т. д.). Паропроводы

уплотняют чаще всего паронитом, представляющим собой композицию асбеста с натуральной или синтетической резиной. Паронит выдерживает температуру до 450°С. При высоких температурах применяют также листовые прокладки из пластичных металлов — листового свинца, алюминиевой и медной фольги и т. д. Такие прокладки - требуют повышенного усилия затяжки.

В случаях, когда наряду с уплотнением требуется еще регулирование расстояния между стыкуемыми деталями, применяют ш и м ы — набор прокладок из тонкой (0,05 мм) латунной или медной фольги (например, для регулирования натяга и одновременного уплотнения в парных установках конических или радиально-упорных подшипниках качения).

Для увеличения надежности уплотнения прокладки смазывают уплотняющими составами. Бумажные и картонные прокладки ставят на вареной олифе, шеллаке, бакелите-сырце, жидком стекле, сурике, белилах и т, д.

Хорошими герметизирующими свойствами обладает мазь следующего состава: шеллак 35%; спирт 55%; графит чешуйчатый 6%; касторовое масло 3%; краситель (охра) 1%.

Широко применяют также герметики — уплотняющие мази разнообразной рецептуры, преимущественно на основе натуральной или синтетическое резины, с соответствующими растворителями. Для уплотнений, работающих при высоких температурах, применяют термостойкие мази, напримег этилсиликат, силоксановые эмали и т. д.

Монолитные блоки

Под монолитными блоками понимаются конструкции блоков цилиндров, которые не имеют ни мокрых гильз, ни привёрнутых основных плит в форме корпуса коренных подшипников - опорной плиты (Bedplate) (изобр. 1). Для получения определённых поверхностей или прочности монолитные блоки могут иметь, однако, соответствующие заливаемые части в зоне отверстий цилиндров (вставки из серого чугуна, LOKASIL®-Preforms), а также заливаемые части из серого или ковкого чугуна и усиления волокном в зоне отверстий под коренные подшипники. Последние, однако, не отражают ещё состояния техники.

Перспективы развития двигателестроения.

Разработчикам современных двигателей приходится, подобно античным мореплавателям, прокладывать курс между Сциллой конкурентных параметров и экологической Харибдой. Нынешний мотор должен быть, с одной стороны, технически совершенным: мощным, надежным, тяговитым, экономичным и при этом относительно недорогим. С другой стороны, ему необходимо соответствовать строгим экологическим требованиям, которые ужесточаются не по дням, а по часам. Только три года назад вступили в силу требования Евро II, а ныне

Евро III и уже маячат еще более строгие Евро IV. Они-то диктуют не вполне логичные, с точки зрения простого автомобилиста, технические решения: новый двигатель иной раз оказывается слабее предшественника, обрастает не очень понятными, но весьма дорогими системами, которые не повышают, а порой и снижают его потребительские характеристики. Что поделаешь: конструкторы снова и снова идут на компромиссы – какие уж тут рекордные параметры, когда во главу угла поставлены (законодательно!) экологические критерии - остаться хотя бы "при своих".

Итак, вперед, через воздушный фильтр! Впускные трубопроводы переменной длины, которые три года назад встречались как экзотика только на самых свежих моторах, стали привычным, если не банальным решением: их применяют на двигателях «Ауди», «Фольксваген», БМВ, «Опель» и даже «Дэу».