Задание.

• Предложить и обосновать состав эластичного материала для слоя сжатия вентиляторных клиновых ремней, температурные пределы эксплуатации от – 60 до + 60 ºС. Написать химические формулы, названия и назначение применяемых компонентов.

• Предложить технологическую схему процесса производства вентиляторных клиновых ремней (начиная с процесса изготовления резиновых смесей). Назвать необходимое технологическое оборудование.

• Обосновать технологические параметры процессов изготовления предлагаемого изделия

Введение.

Эластомерами в широком смысле слова можно назвать все полимеры, находящиеся при обычных условиях в высокоэластическом состоянии. В более узком – это конструкционные материалы на основе высокоэластических полимеров, значение которых в развитии техники чрезвычайно велико.

Современная технология переработки эластомеров является отраслью техники, в которой тесно переплетаются такие науки, как химия и физика полимеров, органическая и неорганическая химия, механика полимеров, моделирование химико-технологических процессов, общая химическая технология, процессы и аппараты химического производства.

Рецептуростроение – это большая область эластомерного материаловедения, которая основывается на знаниях о свойствах в первую очередь каучуков и затем большого числа компонентов, образующих в итоге эластомерный материал и изделия на его основе с прогнозируемым комплексом свойств.

Резиновая смесь является многокомпонентной системой. Кроме качуков в ее рецептуру входят вулканизующие агенты, ускорители и активаторы, обеспечивающие создание сетки поперечных связей, наполнители, пластификаторы и другие ингредиенты. Технологические процессы, обеспечивающие создание резиновых смесей и их вулканизацию, придают заданный комплекс свойств эластомерным материалам и изделиям.

При разработке эластичных материалов и изделий для конкретных областей применения необходимо обладать знаниями основных закономерностей формирования наиболее важных эксплуатационных свойств эластомерных материалов – жесткости, деформируемости, прочности, проницаемости, электрических, фрикционных, санитарно-гигиенических и многих других характеристик. Кроме того, особенно важно при выборе способа изготовления изделия формировать эластомерные композиции для него с учетом оптимизации технологических характеристик перерабатываемого материала на всех стадиях производства конкретной продукции. Важно, также, учитывать физико-химические взаимодействия и характер химических реакций, протекающих между компонентами в процессе переработки эластомерных композиций.

I Выбор эластомерного материала.

Создание эластомерной композиции начинается с выбора полимерной основы.

Требованиям, предъявляемым к слою сжатия, лучше всего удовлетворяют резины на основе хлоропреновых каучуков, которые отличаются высокими динамическими свойствами, тепло-, бензо-, масло- и светоозоностойкостью. Это не исключает применения других менее дорогостоящих и «технологичных» каучуков. При этом выбор каучука определяется конкретными условиями эксплуатации ремней. В производстве клиновых ремней используют широкий ассортимент каучуков: НК, СКИ, СКД, БСК, БНК, ПХП, СКЭП, эпихлоргидриновый, литьевой и вальцуемый уретановый и другие каучуки.

Учитывая условий эксплуатации и предъявленных к материалу свойств, а именно, температурные пределы эксплуатации от – 60 до + 60 ºС, для слоя сжатия вентиляторных клиновых ремней и учитывая экономические аспекты производства, для данной работы я выбрал как основу смесь изопренового и бутадиенового каучуков в соотношении 70 на 30 соответственно.

Каучук СКИ-3.

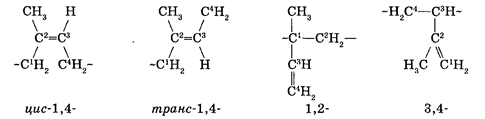

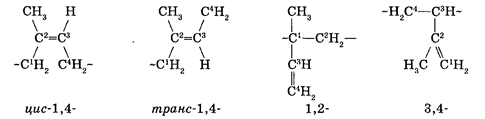

Синтетические изопреновые каучуки (СКИ) получают стереоспецифической полимеризацией изопрена (2-метилбутадиена-1,3) в растворе. При синтезе полиизопрена возможно образование макромолекул с четырьмя типами звеньев в зависимости от расположения первого и четвертого атомов углерода элементарного звена по отношению к двойной связи:

В полимерах, состоящих из цис- или транс- 1,4-звеньев, вероятно соединение молекул по принципу «голова к хвосту» (С1—С4), «голова к голове» (С1—С1) или «хвост к хвосту» (С4-С4). Регулярность микроструктуры (доля звеньев, присоединенных в определенном порядке) является важнейшей характеристикой изопреновых каучуков, которая зависит от состава применяемого катализатора и условий полимеризации. Наибольшее техническое значение имеет стереорегулярныйцис-1,4-изопреновый каучук, по строению и свойствам очень близкий к натуральному каучуку.

Таблица 1.1 Технические характеристики СКИ-3

| Технические характеристики

| СКИ-3

|

| Вязкость по Муни, МБ (1+4 (100°С))

|

|

| Массовая доля антиоксиданта, %

| -

|

| ДФФД

| 0,16

|

| β-нафтиламин

| 0,40

|

| Содержание гель-фракции,

|

|

| Содержание золы,% масс

| 0,22

|

Каучук СКД

Из всех полибутадиенов я выбрал СКД, так как он обладает наилучшей морозостойкостью и дешевле чем другие полибутадиены.

В основном это - высокостереорегулярные (87-93 % цис 1,4-звеньев –отечественная марка СКД-1 и 95-98% таковых –СКД-2) полимеры бутадиена с химической формулой

(–СН2–СН=СН–СН2–)n

Получают их на катализаторах Циглера-Натта с «титановой» (СКД-1).

Физические свойства. Цис-1,4-каучуки имеют самые низкие (-105 ¸-110 оС) температуры стеклования изо всех полидиенов. Но чрезмерное количество 1,4-звеньев снижает морозостойкость ПБ из-за образования кристаллической фазы. Цис–1,4-полибутадиен начинает кристаллизоваться при содержании цис-1,4-звеньев 80 % и более, а степень кристалличности его в среднем доходит до 55 %, достигая максимально 40 % у СКД-1 и 60 %

у СКД-2. Степень кристалличности транс-1,4-полибутадиена составляет 70-80 %.

Торговые марки бутадиеновых каучуков насчитывают более двух десятков, однако на практике в основном используется СКД-1. Его выпускают на «титановом» катализаторе (ГОСТ 14924-75) трех марок: I - вязкость по Муни 30-45 ед.; II -40-50 ед.; III – 51-60 ед. с окрашивающими противостарителями и по ТУ 38. 403750-92 с агидолом.

Технологические свойства.

Цис-1,4-полибутадиены ввиду низкой когезионной прочности, малой адгезии к армирующим материалам имеют крайне неудовлетворительные технологические свойства. Каучук в процессе смешения крошится, смесь долго не собирается в общую массу, ухудшается распределение в ней ингредиентов, готовые смеси на основе СКД плохо обрабатываются (например, шубят, крошатся) на вальцах и каландрах.

В связи с этим СКД используется только в смесях с другими

каучуками – изопреновыми, бутадиен-стирольными в соотношениях 30:70, 40:60 и 50:50. Смешение СКД с ингредиентами затруднено, он практически не пластицируется, может производиться при температурах до 160-170 оС.

|

|

| Каталитическая система

|

|

|

| Показатели

| Титановая

| Кобальтовая

| Нике

левая

| Неодимовая

|

|

| СКД

| Юропренцис

| Buna СВ 10

| Карифлекс

| BR01

| Buna СВ23

| СКД-НД

|

| Содержание звеньев 1,4-цис, %

| 87-92

| 90-93

|

| 96-98

|

|

|

|

| Вязкость по Муни МБ 1 +4 (100 °С), ед.

| 40-50

|

|

|

|

|

|

|

| Вальцуемость смеси dip, мм

| <0,1

| <0,1

| <0,1

| <0,2

| 0,6

| 0,25

| -

|

| Условное напряжение при удлинении на 300 %, МПа

| 9,0

| 9,6

| 10,3

| 9,9

| 10,5

| 12,4

| 11,8

|

| Условная прочность при растяжении, МПа

| 20,2

| 20,7

| 20,6

| 21,3

| 20,1

| 21,1

| 22,1

|

| Относительное удлинение, %

|

|

|

|

|

|

|

|

| Сопротивление раздиру, кН/м

|

|

|

|

|

|

|

|

| Твердость, усл. ед.

|

|

|

|

|

|

|

|

| Эластичность, %: при 20 °С

|

|

|

|

|

|

|

|

| при 100 °С

|

|

|

|

|

|

|

|

| Гистерезисные потери, К/Е

| 0,32

| 0,30

| 0,33

| 0,36

| 0,31

| 0,30

| 0,30

|

| Истираемость, м3/ТДж

|

|

|

|

|

|

|

|

| Коэффициент морозостойкости при -55 °С

| 0,75

| 0,87

| 0,08

| 0,12

| 0,01

| 0,03

| 0,03

|

Вулканизуются полибутадиены обычными серосодержащими вулканизующими группами с предпочтительным применением сульфенамидов, реже тиазолов в качестве основных и дифенилизнидина, тиурама, в качестве дополнительных ускорителей вулканизации.

Свойства резин.

Стереорегулярные СКД обладают наивысшей изо всех каучуков общего назначения износостойкостью, которая, как и прочность тем выше, чем больше доля цис-1,4-звеньев в каучуке. Они эластичны, а в сочетании с полиизопренами и бутадиен-стирольными каучуками резины обладают хорошими динамическими свойствами, хотя по прочности СКД уступают полиизопренам и бутадиен-стирольным каучукам.

Сера

Для каучуков общего назначения я выбрал стандартную вулканизующую систему: сера, стеариновая кислота, оксид цинка (II).

В качестве основного вулканизующего агента для каучуков с высокой степенью непредельности является сера.В производстве шин и РТИ используются две модификации серы: ромбическая, или растворимая, состоящая из колец Ss, и нерастворимая или полимерная Sn.

Сера техническая молотая Ss- атомная масса 32,06, представляет собой порошок желтого, серо-желтого или зеленоватого цвета, плотностью 2000-2070 кг/м3; температура плавления Тпл=112-119°С. Получается из самородных руд или природного газа. Растворяется в сероуглероде (приблизительно в соотношении 36 г Ss/100 г CS2), при нагревании - в диэтиловом эфире и бензине, слабо - в этаноле, бензоле; не растворяется в воде. Растворимость в каучуках зависит от температуры и типа каучука: при 20°С растворимость серы составляет около 1% в натуральном каучуке, 0,8% - в бутадиенстирольном, 0,35% - в бутадиеннитрильном, также плохо растворяется в полибутадиене. Природная сера лучше распределяется в каучуках благодаря присутствию природных битумов. Газовая сера распределяется значительно хуже, особенно в полярных каучуках. Для улучшения распределения газовой серы основные производители добавляют в продукт антистатические и диспергирующие добавки.

Сера отличается малой теплопроводностью, плохой проводимостью электрического тока. Она обладает диамагнитными свойствами, при трении электризуется отрицательно. Сера относится к химически активным элементам. Непосредственно соединяется почти со всеми элементами (кроме азота, иода, платины и инертных газов). Способна взаимодействовать с ненасыщенными каучуками без добавок. Однако для получения резин с заданным комплексом свойств следует применять ускорители и активаторы вулканизации.

С помощью серной вулканизации получают основной ассортимент резиновых изделий на основе ненасыщенных каучуков. В процессе серной вулканизации сера активно взаимодействует с ускорителями и активаторами вулканизации, замедлителями подвулканизации, при этом в матрице каучука образуются пространственно-сшитые структуры. Сера хранится в сухих закрытых помещениях при температуре не выше 20°С. Не допускается ее хранение вблизи водопроводных и канализационных труб и отопительных приборов. Транспортируется всеми видами крытых транспортных средств. Сера относится к 4-му классу опасности, не обладает кумулятивными свойствами. Горюча, серная пыль взрывоопасна. При движении серы по трубопроводам автоматической развески накапливаются заряды статического электричества, что может вызывать самовоспламенение, поэтому бункеры для хранения и трубопроводы должны быть заземлены.

При горении образуется диоксид серы (сернистый газ). Выделяющийся из жидкой серы сероводород ядовит и взрывоопасен. При работе с серой необходимо соблюдать правила промышленной санитарии и гигиены.

В присутствии ускорителей вулканизации сера в основном присоединяется с образованием поперечных связей различной природы. Резины, полученные с применением серы, характеризуются высокими прочностными свойствами, эластичностью и большой выносливостью при многократных деформациях вследствие широкого набора поперечных связей различной энергии. Однако из-за наличия полисульфидных связей они не стойки к тепловому старению.

Стеариновая кислота.

Стеариновая кислота С17Н35СООН - молекулярная масса 284,48, порошок или хлопья белого, серого или светло-коричневого цвета с типичным запахом. Является активатором вулканизации и пластификатором, улучшает распределение ингредиентов в резиновой смеси.

Стеариновая кислота - нетоксичный продукт, горюча, температура вспышки в открытом тигле равна 195°С.

Активирующее действие обусловлено взаимодействием с оксидом цинка и образованием растворимого в каучуке стеарата цинка, который участвует в процессе вулканизации.

Стеариновая кислота для резиновой промышленности обычно является смесью стеариновой, пальмитиновой и олеиновой кислот. Содержание стеариновой кислоты в резинах, применяемых в резиновой промышленности, должно составлять 50-70%, йодное число -18-32, кислотное число - 192-210, температура застывания - 53-58°С. Высокое йодное число обычно связано с присутствием олеиновой кислоты и (или) небольших количеств полиненасыщенных жирных кислот, которые легко окисляются и менее стабильны, чем стеариновая кислота. В целом увеличение йодного числа стеариновой кислоты может приводить к изменению вулканизационных характеристик резиновых смесей, изменять ее растворимость в каучуке и приводить к «выцветанию» на поверхность резин.

Высшие жирные кислоты являются источником атомов водорода, которые принимают участие в протекающих при вулканизации радикальных реакциях. Однако основная роль высших жирных кислот состоит в повышении эффективности ZnO в реакциях образования поперечных серных связей в вулканизате.

Увеличение скорости присоединения серы в присутствии ZnO и стеариновой кислоты сопровождается также уменьшением количества образующихся циклических сульфидов и возрастанием числа поперечных серных связей.

Торговая марка: Кислота стеариновая техническая (стеарин) (РФ), выпускается многими зарубежными производителями; как правило, зарубежные марки имеют йодное число существенно меньшее.

Оксид цинка (II).

Оксид цинка ZnO- молекулярная масса 81,74, является основным активатором серной вулканизации каучуков диенового типа.

Его действие основано на образовании промежуточных продуктов взаимодействия со стеариновой кислотой, серой и ускорителями вулканизации, так называемых «действительных агентов вулканизации», которые в результате химических превращений образуют поперечные связи в каучуке.

С увеличением удельной поверхности активность оксида цинка возрастает. В резиновой промышленности используется оксид цинка с удельной поверхностью 3,5-9,0 м2/г. Для улучшения диспергирования оксида цинка в резиновых смесях его обрабатывают обычно жирными кислотами. Дозировка в резине составляет до 5 масс. ч. на 100 масс. ч. каучука.

Считают, что окислы металлов взаимодействуют с ускорителями вулканизации, способствуют ускорению реакции присоединения серы к каучуку. Основная функция активатора — повышение частоты вулканизационной сетки. В результате взаимодействия ускорителей вулканизации с ZnO образуются цинковые соли, по-видимому более реакционноспособные, чем исходные ускорители.

Активирующее действие окислов повышается в присутствии высших жирных кислот (стеариновой, олеиновой, пальмитиновой), особенно при использовании ускорителей вулканизации класса арилтиазолов. Основываясь на способности меркаптоарилтиазолов легко образовывать со стеаратом цинка соответствующие цинковые соли, стеариновую кислоту можно рассматривать как переносчик цинка. Непосредственное участие в реакциях, ведущих к сшиванию макромолекул каучука, является одним из основных актов в действии окислов металлов как активатора вулканизации. В присутствии ускорителей вулканизации каучук достаточно интенсивно взаимодействует с серой при температурах вулканизации и в отсутствие активатора, однако с применением ZnO при одном и том же количестве связанной серы достигается значительно больший эффект структурирования

С увеличением концентрации ZnO возрастают скорости реакций образования тиольных групп и их расхода в процессе вулканизации.

Дифенилгуаиидин (ДФГ)

Гуанидины, или производные иминомочевины, получаются действием аммиака в присутствии сульфата меди на соответствующее производное тиомочевины.

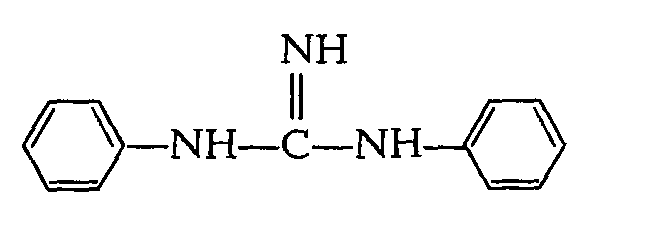

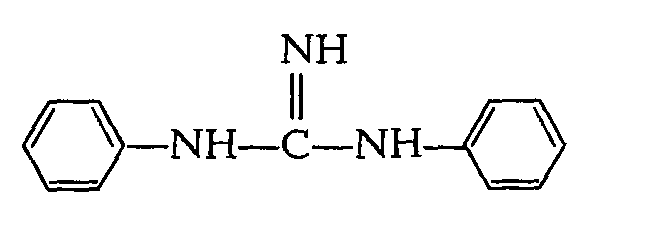

Структурная формула:

Гуанидины обладают основными свойствами и являются ускорителями вулканизации средней активности. Несмотря на относительно низкую критическую температуру действия (около 111 °С), дифенилгуаиидин (ДФГ) обеспечивает медленное начало вулканизации и медленное течение ее в главном периоде.Вследствие замедленного действия ускорителя резиновые смеси, вулканизуемые в присутствии дифенилгуанидина, стойки к подвулканизации при смешении и переработке.

При вулканизации (140—160°С) с ускорителями класса гуанидинов не наблюдается явно выраженного плато вулканизации, напряжения при определенных удлинениях при увеличении длительности процесса продолжают возрастать, а относительное удлинение уменьшаться. Гуанидины активируются оксидами металлов, главным образом оксидом цинка. Жирные кислоты замедляют процесс вулканизации.

В структуре вулканизатов, полученных в присутствии ДФГ, преобладают полисульфидные связи. Вулканизаты имеют высокие напряжения при удлинениях, прочности, а также динамические свойства, но неустойчивы при тепловом старении и склонны к накоплению остаточных деформаций при эксплуатации в напряженном состоянии. Вулканизаты, полученные с ДФГ имеют горьковатый вкус и специфический запах, который уменьшается при хранении изделий.

В присутствии ДФГ можно проводить вулканизацию в паровой среде и в форме. Его содержание в резиновых смесях составляет 2— 4 масс. ч. при содержании серы 2—3 масс. ч.

Будучи ускорителями основного характера, гуанидины эффективно активируют дитиокарбаматы, тиурамсульфиды, тиазолы и сульфеиамиды и очень широко применяются совместно с ними при производстве резиновых изделий.

N,N-дифенил-n-фенилендиамин (ДФФД)

При таких условях смешения резиновой смеси не хватает одного противостарителя, т.к. они ограничено растворимы. Поэтому я взял два противостарителя ДФФД и Нафтам-2. При таком сочетании противостарителей достигаются стабилизация каучуков к термо- и теплостарению.

Структурная формула:

N,N-дифенил-n-фенилендиамин ДФФД (DPPD) с молекулярной массой 260 представляет собой порошок или чешуйки коричневого цвета плотностью 1200 кг/м3, температура плавления, чистого вещества 152°С.

Растворяется в углеводородах, горячем хлорбензоле, полихлорбензолах, этиловом и бутиловом спиртах, не растворяется в воде. Плохо растворяется в каучуках, в результате чего склонен к выцветанию на поверхность резин. Практически не вымывается водой и не улетучивается из резин. Окрашивает, но в меньшей степени, чем ДФФД.

Является стабилизатором синтетических каучуков (возможно применение в комбинации с ФБН). Противоутомитель для резин промышленного назначения, слабый антиоксидант. Пассивирует действие металлов переменной валентности (более эффективно, чем алкил,-арилзамещенные n-фенилендиамины). Из-за красящей способности не рекомендуется для светлых и цветных каучуков и резин.

Применяется для синтетических каучуков - изопреновых, бутадиеновых, бутадиенстироль ных, этиленпропиленовых (дозировка 0,15—0,50%), резин на основе натурального и синтетических каучуков (дозировка 0,5-1,5%).

Нафтам-2.

Фенил-B-нафтиламин ФБН (PBN) с молекулярной массой 219 представляет собой чешуйку или порошок от серого до светло-коричневого цвета плотностью 1230 кг/м3, 7пл=108°С.

Структурная формула:

Растворяется в бензоле, горячем этиловом спирте, эфире, ацетоне, не растворяется в воде. Малолетуч. Умеренно токсичен, LD50=2 г/кг. Окрашивает.Является стабилизатором синтетических каучуков, термостабилизатором, антиоксидантом, противоутомителем резин промышленного назначения. Не является антиозонантом. Применяется для синтетических каучуков общего назначения (дозировка 0,5-3,0%), резин на основе синтетических каучуков общего назначения (дозировка 1-3%).

Тех.углерод П-514.

Из всех марок технического углерода я выбрал марку П-514, т.к. резина должна обладать высокой твердостью, за счет большого количества наполнителя 60 масс.ч. (оптимум наполнения). А сам наполнитель не должен обладать высокой активностью, т.к. мы вводим большое количество наполнителя. При таком соотношении можно достигнуть твердости по Шору А в 68-75.

Получается печным способом, среднеактивности, со средними показателями дисперсности и структурноcти. Выпускается в гранулированном виде.

Используется для каркасных, брекерных и камерных шинных резин. Применяется для изготовления резиновых технических изделий, кабелей и обуви.

Табл.1.3 Свойства тех. углерода П-514

| П 514 (ПМ-50)

| Физико-химические показатели

|

| Удельная геометрическая поверхность, м2/г

| 50-57

|

| Абсорбция дибутилфталата,см3/100 г

| 97-105

|

| pH водной суспензии

| 6-8

|

| Массовая доля потерь при 105°С,% не более

| 0,9

|

| Зольность, % не более

| 0,45

|

| Массовая доля общей серы, % не более

| 1.1

|

| Массовая доля остатка после просева через сито с сеткой:

| -

|

| 0045К по ГОСТ 3584-73, % не более

| 0,08

|

| 05К по ГОСТ 3584-73, % не более

| 0,0008

|

| 014К по ГОСТ 3584-73, % не более

| 0,02

|

| Массовая доля пыли в гранулированном техническом углероде, % не более

| 6,0

|

| Сопротивление гранул истиранию, %

| 87-95

|

| Насыпная плотность гранулированного технического углерода, г/1000 см3 не менее

|

|

| Светопропускание толуольного экстракта, % не менее

|

|

Каолин

Минерал каолинит осадочного происхождения, относящийся к пласту белых глин. Теоретическая формула каолинита А1203 • 2 Si02 • 2 Н20 соответствует процентному содержанию компонентов: 46,5,39,5 и 14.0.

Каолин - порошкообразный продукт от белого до рыжего цвета в зависимости от содержания железа. Плотность 2470-2640 кг/м3. Средний размер частиц каолинов, применяемых в России, составляет 5-10 мкм. Каолины характеризуются инертностью по отношению к кислым и щелочным растворам, высокой огнеупорностью, высокой механической прочностью в сухом состоянии. Он удовлетворительно диспергируется во всех типах диеновых каучуков. Считается, что при смешении каучук взаимодействует с гидроксильными группами боковых граней каолина. Благодаря своему строению каолиновые глины гидрофильны. Каолин применяют в качестве полуусиливающего (неактивного) наполнителя каучуков общего назначения. Введение его в резиновые смеси приводит к повышению их вязкости, увеличению каркасности и уменьшению усадки. Благодаря пластинчатой форме частиц каолин является хорошим диспергатором ингредиентов, особенно технического углерода и графита. Пластинчатой структурой объясняется анизотропия свойств резин, содержащих каолин, а также их уменьшенное сопротивление раздиру и повышенные относительные остаточные деформации. Такие резины по сравнению с вулканизатами, содержащими другие минеральные наполнители, отличаются несколько повышенной маслобензостойкостью. При отсутствии технического углерода каолин способствует улучшению диэлектрических характеристик резин.

При использовании каолина и технического углерода улучшаются такие свойства как: твердость, теплостойкость, сопротивление раздиру, износостойкость.

Волокнистый наполнитель

В кордшнуровых клиновых ремнях необходимое сочетание поперечной жесткости и продольной гибкости достигают применением в слое сжатия двух резин. Резина у несущего силового слоя содержит 10-30 масс. ч. волокнистого наполнителя, ориентированного поперек сечения. Ориентация происходит в каландровом зазоре при листовании смеси, после чего ее раскраивают под углом 90°. Вторая часть слоя сжатия изготавливается из резины с пониженным модулем и повышенной деформационной способностью. То есть в такой конструкции ремня используют эффект анизотропии свойств резины в продольном и поперечном направлениях - каландровый эффект. Чем выше анизотропия, тем оптимальнее соотношение поперечной жесткости и продольной гибкости.

Наиболее эффективным является наполнитель на основе рубленных вискозных нитей, пропитанных составом на основе смеси латексов СКД-1 и метилвинилпиридиновым с добавлением смоляных добавок. Обработанный пропиточным составом вискозный наполнитель имеет хорошую адгезию к резине и лучше распределяется в полимерной матрице. Для повышения адгезии волокнистого наполнителя к резине, вводят модифицирующие системы, например, из белой сажи и модификатора РУ-1 в дозировках соответственно 1,5 и 0,7 % масс.ч.

Модификатор РУ-1

Для повышения прочности связи силового слоя со слоем сжатия можно вводить в резиновую смесь раздельно резорцин и уротропин. Однако наибольший эффект повышения прочности связи достигается при введении гексаметилентетраминрезорцииа (резотропииа). Резотропин представляет собой молекулярное соединение резорцина с уротропином, образующее смолу в процессе смешения и вулканизации. Резотропин существенно повышает прочность связи при отсутствии пропиточных составов и при пропитке текстиля карбоксилсодержащим или метилвинилпиридиновым латексом. Резотропин также изменяет механические свойства резин. Повышение модуля упругости, эластичности и термомеханической стойкости резин на основе изопреновых каучуков и их комбинаций с бутадиен-стирольными и бутадиеновыми каучуками достигается введением гексаметилентетраминрезорцина при 140—150° С. При этом напряжение при удлинении 300% резни типа брекерных повышается до 120—140 кгс/см2 и существенно возрастает эластичность смеси. Резотропин целесообразно применять в резинах для шин, транспортерных лент и других резинотканевых изделий. Модификатор РУ-1 (комплексное соединение резорцина и уротропина, полученное в присутствии борной кислоты) оказывает аналогичное действие и может применяться для крепления резины к тканям из вискозных, полиамидных и полиэфирных волокон.

Белая сажа

Белая сажа, или коллоидная кремнекислота, или высокодисперсный оксид кремния получают только синтетически, двумя способами. Осаждением оксида кремния из водного раствора силиката натрия двуокисью углерода или растворами кислот - «мокрый» способ.

Таблица 1.4 Характеристики коллоидной кремнекислоты

| Марка (аэроси лов и белой сажи)

| Способ получения

| Содержание, % мас.

| Размеры частиц, нм

| Sу адсорбционная, м2/г

| рН водной

суспензии

|

| SiO2

| Оксиды Ме

| Вода

|

| БС-120

|

| >86

| <0,5

| <6,5

|

| 120±20

| 8-9,5

|

| БС-100

| Мокрый

| >86

| <1

| <6,5

|

| 75-100

| 7-8,5

|

|

|

|

|

|

|

|

|

|

Плотность пирогенного продукта (около 2400 кг/м3) выше, чем «мокрого» (в пределах 2040-2150 кг/м3), рН их суспензий также различаются - 3,6-4,2 у пирогенного и 7-10,5 у «мокрого» продукта. В связи с этим пирогенные аэросилы, имеющие гидроксильные группы на поверхности, отличаются повышенным взаимодействием с каучуками. Предотвращают этот процесс, обрабатывая поверхность аэросила спиртами (бутиловыми), связывающими гидроксильные группы.

Высокодисперсный оксид кремния (особенно сильногидратированный марок БС - 100, БС-120) широко используется в резиновых смесях, наполненных техническим углеродом, как добавка (5— 20 масс. ч.), улучшающая адгезию резины к синтетическим волокнам, тканям на их основе и металлам.

Из-за цены я взял БС-100.

Мягчитель

Нефтяной битум (АСМГ) — черный, смолообразный твердый продукт с температурой размягчения 125—135 °С (марка А) и 135—150°С (марка Б), с содержанием асфальтенов 32— 40% и смол—15—23%. При введении АСМГ вязкость резиновых смесей практически не меняется, но улучшается формование за счет уменьшения эластического восстановления и повышения каркасности смеси.

При содержании АСМГ в резинах на основе непредельных неполярных каучуков до 10 масс. ч. их прочностные свойства практически не меняются, однако повышается твердость и снижается эластичность. В резиновые смеси, наполненные техническим углеродом, вводят 5—10 масс. ч. АСМГ, который является разбавителем (так как уменьшается содержание каучука за счет дешевого продукта) и придает резинам стойкость к набуханию в воде. Разработаны выпускные формы нефтяных битумов в виде гранул, опудренных для предотвращения слипания с техническим углеродом или каолином.

Таблица 1.6 Рецептура резиновой смеси.

| №

| Наименование ингредиента

| Дозировка, масс. ч.

|

|

| СКИ-3

|

|

|

| СКД

|

|

|

| Сера

| 3,0

|

|

| Стеариновая кислота

| 2,0

|

|

| Оксид цинка (II)

| 4,0

|

|

| ТМТМ

| 0,5

|

|

| ДФГ

| 4,0

|

|

| ДФФД

| 0,3

|

|

| Нафтам-2

| 1,0

|

|

| Тех.углерод П-514

| 60,0

|

|

| Каолин

| 50,0

|

|

| Рубленная вискоза

| 10,0

|

|

| РУ-1

| 0,7

|

|

| БС-100

| 5,0

|

|

| АСМГ

| 5,0

|

Смешение

Одностадийное смешение применяют при изготовлении смесей на основе низковязких каучуков или смесей с малоактивными наполнителями, как правило, в смесителях с малой частотой вращения роторов (20 или 30 мин-1 для смесителей с объёмом камеры 250 л). При таком способе смешения в пластицированный каучук последовательно вводят ингредиенты, причем серу добавляют в смесь обычно на листовальных вальцах. Небольшие количества ингредиентов или плохо диспергируемые ингредиенты вводят в смесь в виде маточных смесей, паст или композиций с другими ингредиентами. При одностадийном смешении необходимо строго соблюдать установленный порядок введения ингредиентов, температурный режим и следить за положением верхнего затвора в камере смесителя. Режим смешения разрабатывается опытным путем технологами совместно с работниками лаборатории, которые устанавливают уровень контрольных показателей (плотность, «кольцевой модуль», твердость).

Для каждого типа смеси устанавливается индивидуальный режим смешения, однако при изготовлении любых смесей в основном следует соблюдать определенную последовательность введения ингредиентов. Так, если в смесь входят противостарители, то их смешивают с каучуком в первую очередь, одновременно вводят диспергирующие агенты (жирные кислоты) и другие мелкие ингредиенты (за исключением серы и ускорителей). При смешении верхний затвор резиносмесителя должен быть опущен и находиться под давлением сжатого воздуха.

Для ускорения процесса смешения иногда целесообразно вводить в резиносмеситель «затравку» - кусок ранее приготовленной смеси массой 1,5-2 кг (без серы).

Задание.

• Предложить и обосновать состав эластичного материала для слоя сжатия вентиляторных клиновых ремней, температурные пределы эксплуатации от – 60 до + 60 ºС. Написать химические формулы, названия и назначение применяемых компонентов.

• Предложить технологическую схему процесса производства вентиляторных клиновых ремней (начиная с процесса изготовления резиновых смесей). Назвать необходимое технологическое оборудование.

• Обосновать технологические параметры процессов изготовления предлагаемого изделия

Введение.

Эластомерами в широком смысле слова можно назвать все полимеры, находящиеся при обычных условиях в высокоэластическом состоянии. В более узком – это конструкционные материалы на основе высокоэластических полимеров, значение которых в развитии техники чрезвычайно велико.

Современная технология переработки эластомеров является отраслью техники, в которой тесно переплетаются такие науки, как химия и физика полимеров, органическая и неорганическая химия, механика полимеров, моделирование химико-технологических процессов, общая химическая технология, процессы и аппараты химического производства.

Рецептуростроение – это большая область эластомерного материаловедения, которая основывается на знаниях о свойствах в первую очередь каучуков и затем большого числа компонентов, образующих в итоге эластомерный материал и изделия на его основе с прогнозируемым комплексом свойств.

Резиновая смесь является многокомпонентной системой. Кроме качуков в ее рецептуру входят вулканизующие агенты, ускорители и активаторы, обеспечивающие создание сетки поперечных связей, наполнители, пластификаторы и другие ингредиенты. Технологические процессы, обеспечивающие создание резиновых смесей и их вулканизацию, придают заданный комплекс свойств эластомерным материалам и изделиям.

При разработке эластичных материалов и изделий для конкретных областей применения необходимо обладать знаниями основных закономерностей формирования наиболее важных эксплуатационных свойств эластомерных материалов – жесткости, деформируемости, прочности, проницаемости, электрических, фрикционных, санитарно-гигиенических и многих других характеристик. Кроме того, особенно важно при выборе способа изготовления изделия формировать эластомерные композиции для него с учетом оптимизации технологических характеристик перерабатываемого материала на всех стадиях производства конкретной продукции. Важно, также, учитывать физико-химические взаимодействия и характер химических реакций, протекающих между компонентами в процессе переработки эластомерных композиций.

I Выбор эластомерного материала.

Создание эластомерной композиции начинается с выбора полимерной основы.

Требованиям, предъявляемым к слою сжатия, лучше всего удовлетворяют резины на основе хлоропреновых каучуков, которые отличаются высокими динамическими свойствами, тепло-, бензо-, масло- и светоозоностойкостью. Это не исключает применения других менее дорогостоящих и «технологичных» каучуков. При этом выбор каучука определяется конкретными условиями эксплуатации ремней. В производстве клиновых ремней используют широкий ассортимент каучуков: НК, СКИ, СКД, БСК, БНК, ПХП, СКЭП, эпихлоргидриновый, литьевой и вальцуемый уретановый и другие каучуки.

Учитывая условий эксплуатации и предъявленных к материалу свойств, а именно, температурные пределы эксплуатации от – 60 до + 60 ºС, для слоя сжатия вентиляторных клиновых ремней и учитывая экономические аспекты производства, для данной работы я выбрал как основу смесь изопренового и бутадиенового каучуков в соотношении 70 на 30 соответственно.

Каучук СКИ-3.

Синтетич