ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ СКОРОСТИ ПЛАМЕНИ

Общие сведения

Нормальное горение неподвижной однородной горючей смеси или ее ламинарного потока происходит в слое небольшой толщины, которой условно принимается за поверхность и называется фронтом пламени. Линейная скорость перемещения плоского фронта пламени относительно неподвижной горючей смеси называется нормальной скоростью распространения пламени U н.

Нормальная скорость является основной практической характеристикой горючей смеси, имеющей большое значение при выборе способа сжигания горючих газов и конструирования газогорелочных устройств. Её величина зависит от химического состава смеси, в частности, коэффициента расхода окислителя, от начальной температуры и давления смеси. Для различных газовоздушных смесей U н составляет от нескольких десятков до сотен сантиметров в секунду.

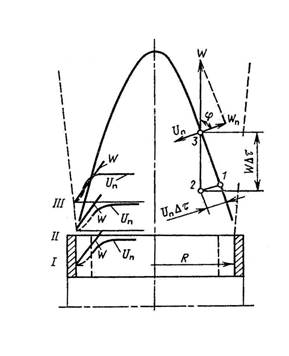

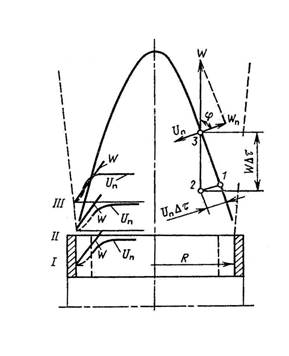

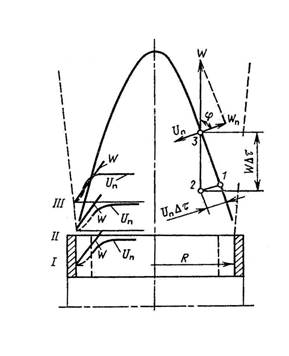

Наиболее распространенный метод определения нормальной скорости распространения пламени в бунзеновской горелке. Горелка представляет собой вертикальную трубку, через которую вытекает ламинарный поток однородной горючей смеси. Если этот поток поджечь, то образуется характерный конус пламени, показанный на рис. 1.

В стационарных условиях, когда фронт пламени неподвижен, проекция вектора скорости W невоспламененного потока на нормаль n к фронту пламени равна и противоположна по направлению нормальной скорости распространения пламени (см. рис. 1). Зная угол φ и величину скорости W в данной точке фронта пламени легко найти U н.

(1)

(1)

Умножив обе части уравнения (1) на величину элементарной площадки пламени dS и учитывая, что произведение dS×cosφ равно соответствующей величине элементарной площадке ds нормальной к вектору скорости W ламинарного потока, получим

Если принять U н постоянной, то, интегрируя это равенство по всему сечению горелки и по всей поверхности пламени, нетрудно найти

или

или  . (2)

. (2)

где V - объемный расход смеси, вытекающей из горелки, при давлении и температуре смеси; S пл - боковая поверхность конуса пламени.

В случае постоянства скорости потока по всему сечению горелки и скорости U н по всей поверхности пламени, фронт пламени представлял бы собой прямой конус. В действительности нормальная скорость распространения пламени не остается постоянной по всей поверхности фронта пламени. В вершине конуса она увеличивается за счет кривизны пламени, а у основания уменьшается за счет его охлаждения и подсоса воздуха (при a>1) из окружающей среды.

На форму фронта пламени большое влияние оказывает профиль скоростей в потоке топливной смеси, который в большинстве случаев описывается уравнением

, (3)

, (3)

где W о - скорость по оси трубки; r - текущее значение радиуса; R o - радиус трубки.

В соответствии с изменением W и U н по сечению горелки фронт пламени образует криволинейный конус со скругленной вершиной. В нашем случае для определения U н необходимо использовать формулу (2), где объемный расход смеси, вытекающей из горелки, с учетом ее температуры

. (4)

. (4)

Здесь  - объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной.

- объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной.

Поверхность пламени приближенно принимается равной поверхности прямого конуса.

, (5)

, (5)

где R o - радиус кратера горелки, см; h - высота конуса пламени, см.

Коэффициент расхода воздуха определяется по формуле

, (6)

, (6)

где V о - теоретически необходимый объем воздуха для полного сгорания одного см3 газа. Для пропан-бутановой смеси в среднем V о = 26,2 см3/см3.

Лабораторная работа № 2

Библиографический список

1. Липов Ю.М., Третьяков Ю.М. Котельные установки и парогенераторы. Москва – Ижевск: НИЦ РХД, 2004, 595 с.

2. Правила испытаний паровых стационарных котлов для электростанций. Рекомендации Международной организации по стандартизации (ISO). М., 1994.

3. Стырикович М.А., Катковская К.Я., Серов Е.П. Парогенераторы электростанций. М.-Л.: Энергия, 1966, 384 с.

4. Трембовля В.И., Фингер Е.Д., Авдеева А.А. Теплотехнические испытания котельных установок. М.: Энергия, 1977.

5. Определение технических характеристик твердого топлива. Методические указания к лабораторным работам. Ю.М.Голдобин, В.А.Мунц. Свердловск: УПИ, 1984, 24 с.

6. Белосельский Б.С., Вдовченко И.С. Контроль твердого топлива на электростанциях. М.: Энрегоатомиздат, 1987, 176 с.

Общие сведения.

При нагревании твердых топлив происходит распад термически нестойких сложных, содержащих кислород углеводородистых соединений горючей массы с выделением горючих газов: водорода, углеводородов, оксида углерода и негорючих газов - диоксида углерода и водяных паров. По совокупности выделившихся газов определяется величина выхода летучих веществ. Выход летучих веществ относят к горючему состоянию топлива.

Принято считать, что процесс горения можно разбить на относительно независимые стадии: прогрев частицы до выхода или воспламенения летучих, горение летучих веществ около частицы, способствующее быстрому прогреву частицы, горение кокосового остатка, состоящего практически только из углерода и золы.

Горение летучих, как и прогрев частиц, – относительно быстрый процесс по сравнению с горением коксового остатка. Горение коксового остатка составляет до 90 % общего времени горения топливной частицы. Изменение массы коксовой частицы при горении можно определить следующим образом. Если за время dt сферическая частица выгорит настолько, что ее радиус уменьшится на dr, то масса газифицированного за это время углерода составит:

dM=-rFdr, кг. (7)

Поток газифицируемого углерода, т.е. количество прореагировавшего углерода за единицу времени с единицы поверхности jс (кг/м2×с)определится как:

. (8)

. (8)

Время τ (с), в течение которого радиус частицы уменьшится от начального размера r0 до какого-то значения r определится как интеграл:

(9)

(9)

а полное время выгорания частицы τп (с) как: интеграл, с,

(10)

(10)

Горение углерода – гетерогенный процесс, определяемый как кинетикой горения углеродного массива частицы, так и диффузионным переносом кислорода и продуктов сгорания у поверхности горящей частицы.

При сравнительно низкой температуре в кипящем слое горение протекает в диффузионном режиме, при этом поток углерода  определяется зависимостью

определяется зависимостью  , где коэффициент диффузионной массоотдачи

, где коэффициент диффузионной массоотдачи  является функцией числа Шервуда

является функцией числа Шервуда

(11)

(11)

Здесь: D – коэффициент молекулярной диффузии кислорода в азоте, м2/с; r 0 – начальный радиус частицы топлива, м; с 0 – действующая концентрация кислорода, кг/м3. При горении в кипящем слое число Шервуда зависит от диаметра топливной частицы. В данной работе будет экспериментально исследовано горение одиночной топливной частицы в объеме кипящего слоя, с целью определения характера указанной зависимости числа Шервуда от размера частицы.

Цели лабораторной работы.

1. Экспериментально определить время горения летучих веществ и время горения коксового остатка в зависимости от диаметра частицы топлива при сжигании в кипящем слое.

2. Рассчитать число Шервуда, и получить его зависимость от диаметра частиц топлива.

Описание экспериментальной установки.

Исследование горения топлива проводится на экспериментальной установке, представленной на рис.1. В муфельной печи 1 установлена реторта 2 с воздухораспределителем 3. Реторта представляет собой цилиндрическую камеру из жаропрочной стали внутренним диаметром 50 мм. В реторте ожижается воздухом инертный материал - электрокорунд фракции 0,5¸1 мм. Высота кипящего слоя составляет 100 мм. Сверху реторта закрывается крышкой. Навеска топлива подается сверху.

В верхней части реторты отбирается газ на анализ через газозаборную трубку. Перед подачей в приборы газового анализа ГИАМ-14 14 и ГАММА-100 15 проба последовательно охлаждается в теплообменнике 7, очищается от пыли в фильтре 8 и осушается во влагоотделителе. Забор пробы обеспечивает побудитель расхода 10.

Контролировать расход анализируемого газа и давление на входе в газоанализаторы позволяют ротаметр 12 и манометр 11. Газоанализатор ГИАМ-14 производит непрерывное измерение концентрации диоксида углерода (СО2), газоанализатор ГАММА-100 определяет концентрацию оксида углерода (СО). С газоанализаторов поступает импульсный токовый сигнал на контроллер 16 и после обработки на персональный компьютер 17. Разработанное программное обеспечение обеспечивает индикацию процесса горения на дисплее и запись результатов измерений в базу данных MS Office Excel.

Воздух на ожижение подается поршневым компрессором 4. Расход воздуха измеряется с помощью газового счетчика ротационного типа и U-образной трубки 6.

Стационарная температура слоя печи обеспечивается регулируемым напряжением подаваемого на печь электропитания с помощью лабораторного автотрансформатора.

Измерение температур слоя, реторты и печи предусматривается с помощью хромель-алюмелевых термопар 18. Сигналы с термодатчиков поступают на контроллер и затем на персональный компьютер. На дисплее визуально отслеживается выход экспериментальной установки на стационарный режим.

Подготовка к проведению работы.

Основные подготовительные работы проводятся сотрудником лаборатории. Перед началом лабораторной работы сотрудник включает муфельную печь, газоанализатор, контроллер и компьютер. На компьютере запускается программное обеспечение. Эксперимент проводится при установлении стационарного режима. Температура кипящего слоя должна составлять 790¸800 0С.

В качестве исследуемого топлива для эксперимента используется древесина либо уголь. Для выполнения целей данной лабораторной работы используются три топливные частицы различного диаметра.

Студенты проводят следующие работы: выписывают исходные данные по характеристикам топлива, взвешивают частицы топлива с помощью лабораторных весов, рассчитывают массу углерода летучих и массу углерода коксового остатка, измеряют расход воздуха на ожижение, данные заносят в таблицу 1.

Массу углерода навески, летучих веществ и коксового остатка рассчитывать по следующим формулам:

;

;  ;

;  (12)

(12)

Здесь: Ср - содержание углерода в рабочем состоянии, %; m – масса навески топлива, кг; mСл – масса углерода, содержащаяся в летучих веществах, кг;  - содержание углерода в летучих, %;

- содержание углерода в летучих, %;  - содержание углерода в косовом остатке, %,

- содержание углерода в косовом остатке, %,  , %; Ар - зольность топлива в рабочем состоянии, %; Wр - влажность топлива в рабочем состоянии, %;

, %; Ар - зольность топлива в рабочем состоянии, %; Wр - влажность топлива в рабочем состоянии, %;  - содержание летучих в рабочем состоянии, %, которое рассчитывается при известной зольности и влажности топлива по выражению

- содержание летучих в рабочем состоянии, %, которое рассчитывается при известной зольности и влажности топлива по выражению

(13)

(13)

Таблица 1

| № п/п

| d, м

| Gв, м3/с

| m, кг

| mC, кг

| mСл, кг

| mСк, кг

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательность проведения работы.

При проведении работы студент обязан строго выполнять последовательность следующих операций:

· включить побудитель расхода газоанализатора;

· запустить программу записи данных на персональном компьютере;

· надеть защитные рукавицы;

· открыть крышку реторты и вбросить навеску топлива, закрыть реторту;

· после того как показания газоанализатора будут нулевые, остановить программу записи данных;

· открыть файл data000, в который данные записываются по умолчанию, скопировать и сохранить данные в новом файле MS Excel.

Обработка результатов экспериментов.

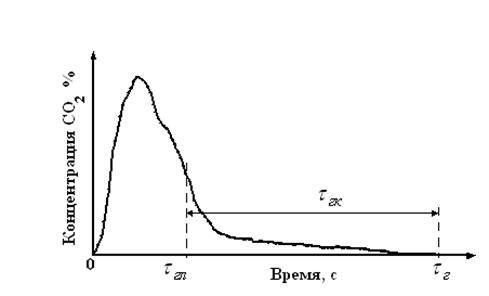

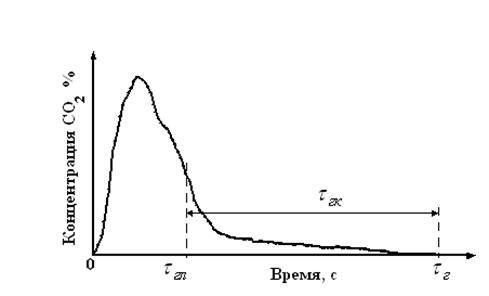

Горение частицы проходит в два этапа горение летучих и горение косового остатка (рис. 2).

Рис. 2. Изменение концентрации СО2 при горении топлива

В результате проведенного эксперимента должны быть получены данные по процентной концентрации оксида и диоксида углерода в зависимости от времени в электронной форме, в файле MS Excel. При обработке этих данных рассчитывают поток газифицированного углерода, т.е. изменение массы углерода навески по мере выгорания частицы.

Диаграмма (рис. 2) строится по полученным экспериментальным данным и наглядно иллюстрирует стадии горения топливной частицы по мере выгорания. Поток углерода в каждой точке измерений рассчитывается по следующей формуле:

, кг/с, (14)

, кг/с, (14)

где:  - процентные концентрации диоксида и оксида углерода, %; Gв – расход воздуха, м3/с (приведен к нормальным условиям).

- процентные концентрации диоксида и оксида углерода, %; Gв – расход воздуха, м3/с (приведен к нормальным условиям).

Запись данных производится с интервалом два измерения в секунду, поэтому можно определить массу сгоревшего углерода в каждый момент времени умножив поток углерода на время равное 0,5 с:

, кг (14)

, кг (14)

В расчетном файле строим столбец – масса углерода для каждой точки измерений. Сумма чисел данного столбца составляет экспериментально измеренную массу углерода навески топлива. Время, за которое произошло изменение концентрации диоксида углерода до нуля, является временем полного сгорания частицы -  . Рассчитывают погрешность измерения массы углерода по формуле:

. Рассчитывают погрешность измерения массы углерода по формуле:

(15)

(15)

Погрешность измерений должна составлять не более 10 %. Полученные данные заносятся в таблицу 2.

Для того, чтобы определить время горения летучих  необходимо последовательно суммировать экспериментально полученные массы углерода до того момента, как измеренная масса углерода летучих не будет отличаться от рассчитанной по (12) массы углерода летучих (табл.1) не более чем на 5%. Полученные данные заносятся в таблицу 2.

необходимо последовательно суммировать экспериментально полученные массы углерода до того момента, как измеренная масса углерода летучих не будет отличаться от рассчитанной по (12) массы углерода летучих (табл.1) не более чем на 5%. Полученные данные заносятся в таблицу 2.

Время горения косового остатка определяют как разность между полным временем горения частицы топлива и временем горения летучих веществ

(16)

(16)

Полученные данные заносятся в таблицу 2.

Таблица 2

| № п/п

| tг, с

| eг, %

| tгл, с

| tгк, с

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число Шервуда (Sh) рассчитываем на участке горения коксового остатка по следующему выражению:

, (17)

, (17)

Здесь:  - плотность коксового остатка, кг/м3;

- плотность коксового остатка, кг/м3;  – начальная плотность топливной частицы, кг/м3; (для древесины 640 кг/м3);

– начальная плотность топливной частицы, кг/м3; (для древесины 640 кг/м3);  - начальный радиус топливной частицы, м;

- начальный радиус топливной частицы, м;  =0,375 – стехиометрический коэффициент;

=0,375 – стехиометрический коэффициент;  - концентрация кислорода в объеме газа, кг/м3;

- концентрация кислорода в объеме газа, кг/м3;  =1,429 кг/м3- плотность кислорода при н.у, кг/м3;

=1,429 кг/м3- плотность кислорода при н.у, кг/м3;  - коэффициент молекулярной взаимодиффузии кислорода в азоте, м2/с;

- коэффициент молекулярной взаимодиффузии кислорода в азоте, м2/с;  - средняя температура слоя за время горения коксового остатка,, где n – число измеренных точек за время горения коксового остатка,

- средняя температура слоя за время горения коксового остатка,, где n – число измеренных точек за время горения коксового остатка,

Полученные результаты заносятся в таблицу 3:

Таблица 3

По полученным данным в рабочем файле MS Excel строится зависимость изменения критерия Sh от диаметра топливной частицы (рис. 3).

Рис. 3. Зависимость изменения критерия Sh от диаметра частицы

ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ СКОРОСТИ ПЛАМЕНИ

Общие сведения

Нормальное горение неподвижной однородной горючей смеси или ее ламинарного потока происходит в слое небольшой толщины, которой условно принимается за поверхность и называется фронтом пламени. Линейная скорость перемещения плоского фронта пламени относительно неподвижной горючей смеси называется нормальной скоростью распространения пламени U н.

Нормальная скорость является основной практической характеристикой горючей смеси, имеющей большое значение при выборе способа сжигания горючих газов и конструирования газогорелочных устройств. Её величина зависит от химического состава смеси, в частности, коэффициента расхода окислителя, от начальной температуры и давления смеси. Для различных газовоздушных смесей U н составляет от нескольких десятков до сотен сантиметров в секунду.

Наиболее распространенный метод определения нормальной скорости распространения пламени в бунзеновской горелке. Горелка представляет собой вертикальную трубку, через которую вытекает ламинарный поток однородной горючей смеси. Если этот поток поджечь, то образуется характерный конус пламени, показанный на рис. 1.

В стационарных условиях, когда фронт пламени неподвижен, проекция вектора скорости W невоспламененного потока на нормаль n к фронту пламени равна и противоположна по направлению нормальной скорости распространения пламени (см. рис. 1). Зная угол φ и величину скорости W в данной точке фронта пламени легко найти U н.

(1)

(1)

Умножив обе части уравнения (1) на величину элементарной площадки пламени dS и учитывая, что произведение dS×cosφ равно соответствующей величине элементарной площадке ds нормальной к вектору скорости W ламинарного потока, получим

Если принять U н постоянной, то, интегрируя это равенство по всему сечению горелки и по всей поверхности пламени, нетрудно найти

или

или  . (2)

. (2)

где V - объемный расход смеси, вытекающей из горелки, при давлении и температуре смеси; S пл - боковая поверхность конуса пламени.

В случае постоянства скорости потока по всему сечению горелки и скорости U н по всей поверхности пламени, фронт пламени представлял бы собой прямой конус. В действительности нормальная скорость распространения пламени не остается постоянной по всей поверхности фронта пламени. В вершине конуса она увеличивается за счет кривизны пламени, а у основания уменьшается за счет его охлаждения и подсоса воздуха (при a>1) из окружающей среды.

На форму фронта пламени большое влияние оказывает профиль скоростей в потоке топливной смеси, который в большинстве случаев описывается уравнением

, (3)

, (3)

где W о - скорость по оси трубки; r - текущее значение радиуса; R o - радиус трубки.

В соответствии с изменением W и U н по сечению горелки фронт пламени образует криволинейный конус со скругленной вершиной. В нашем случае для определения U н необходимо использовать формулу (2), где объемный расход смеси, вытекающей из горелки, с учетом ее температуры

. (4)

. (4)

Здесь  - объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной.

- объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной.

Поверхность пламени приближенно принимается равной поверхности прямого конуса.

, (5)

, (5)

где R o - радиус кратера горелки, см; h - высота конуса пламени, см.

Коэффициент расхода воздуха определяется по формуле

, (6)

, (6)

где V о - теоретически необходимый объем воздуха для полного сгорания одного см3 газа. Для пропан-бутановой смеси в среднем V о = 26,2 см3/см3.

(1)

(1)

или

или  . (2)

. (2) , (3)

, (3) . (4)

. (4) - объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной.

- объемы вытекающих из горелки воздуха, кислорода и газа, взятые по тарировочным графикам Ι и ΙΙ, в зависимости от перепада давлений на измерительной шайбе, см3/с; Т см – начальная температура смеси. Графики Ι-ΙΙ построены для барометрического давления 745 мм рт. ст. и t = 20°С и могут быть использованы без поправок на изменение этих условий в течение года, т.к. ошибка при этом будет незначительной. , (5)

, (5) , (6)

, (6) . (8)

. (8) (9)

(9) (10)

(10) определяется зависимостью

определяется зависимостью  , где коэффициент диффузионной массоотдачи

, где коэффициент диффузионной массоотдачи  является функцией числа Шервуда

является функцией числа Шервуда (11)

(11)

;

;  ;

;  (12)

(12) - содержание углерода в летучих, %;

- содержание углерода в летучих, %;  - содержание углерода в косовом остатке, %,

- содержание углерода в косовом остатке, %,  , %; Ар - зольность топлива в рабочем состоянии, %; Wр - влажность топлива в рабочем состоянии, %;

, %; Ар - зольность топлива в рабочем состоянии, %; Wр - влажность топлива в рабочем состоянии, %;  - содержание летучих в рабочем состоянии, %, которое рассчитывается при известной зольности и влажности топлива по выражению

- содержание летучих в рабочем состоянии, %, которое рассчитывается при известной зольности и влажности топлива по выражению (13)

(13)

, кг/с, (14)

, кг/с, (14) - процентные концентрации диоксида и оксида углерода, %; Gв – расход воздуха, м3/с (приведен к нормальным условиям).

- процентные концентрации диоксида и оксида углерода, %; Gв – расход воздуха, м3/с (приведен к нормальным условиям). , кг (14)

, кг (14) . Рассчитывают погрешность измерения массы углерода по формуле:

. Рассчитывают погрешность измерения массы углерода по формуле: (15)

(15) необходимо последовательно суммировать экспериментально полученные массы углерода до того момента, как измеренная масса углерода летучих не будет отличаться от рассчитанной по (12) массы углерода летучих (табл.1) не более чем на 5%. Полученные данные заносятся в таблицу 2.

необходимо последовательно суммировать экспериментально полученные массы углерода до того момента, как измеренная масса углерода летучих не будет отличаться от рассчитанной по (12) массы углерода летучих (табл.1) не более чем на 5%. Полученные данные заносятся в таблицу 2. (16)

(16) , (17)

, (17) - плотность коксового остатка, кг/м3;

- плотность коксового остатка, кг/м3;  – начальная плотность топливной частицы, кг/м3; (для древесины 640 кг/м3);

– начальная плотность топливной частицы, кг/м3; (для древесины 640 кг/м3);  - начальный радиус топливной частицы, м;

- начальный радиус топливной частицы, м;  =0,375 – стехиометрический коэффициент;

=0,375 – стехиометрический коэффициент;  - концентрация кислорода в объеме газа, кг/м3;

- концентрация кислорода в объеме газа, кг/м3;  =1,429 кг/м3- плотность кислорода при н.у, кг/м3;

=1,429 кг/м3- плотность кислорода при н.у, кг/м3;  - коэффициент молекулярной взаимодиффузии кислорода в азоте, м2/с;

- коэффициент молекулярной взаимодиффузии кислорода в азоте, м2/с;  - средняя температура слоя за время горения коксового остатка,, где n – число измеренных точек за время горения коксового остатка,

- средняя температура слоя за время горения коксового остатка,, где n – число измеренных точек за время горения коксового остатка,