Содержание

Введение3

1. Организация и планирование ППР производственного участка5

2. Перечень оборудования7

3. Составление таблиц нормативов и графиков ППР9

4. Расчет трудоёмкости12

5. Характеристика электрооборудования цеха, заявочная

спецификация на основное электрооборудование13

6. Сметно-финансовый расчет стоимости электрооборудования цеха14

7. Расчет численности дежурных и ремонтных электриков участка15

8. Расчет фонда заработной платы ремонтного и дежурного персонала17

9. Смета затрат на ремонт электрооборудования18

10. Определение технико-экономических показателей19

Заключение20

Список литературы21

Введение

Промышленность играет ведущую роль в народном хозяйстве страны, так как обеспечивает все производство необходимой техникой, оборудованием приспособлениями, материалами, и т. д., а население обеспечивает продуктами питания, медикаментами, предметами первой необходимости (телевизор, мебель, холодильник).

Промышленность – основа экономического и оборонного потенциала страны. Она определяет уровень развития общества и всегда в центре внимания государства.

Под цехами основного производства промышленного предприятия понимаются такие производства, в которых производят продукцию. В цехах основного производства, осуществляющие производственные процессы по качественному изменению состояния, или норм обрабатываемого материала для превращения его в законченную продукцию. Сюда относятся заготовительные, обрабатывающие и сборочные цеха.

В состав вспомогательного производства предприятий входят вспомогательные цеха, выполняющие функцию обслуживания основного производства или предприятия в целом. Цеха вспомогательного производства обеспечивает основному производству необходимые условия для нормальной работы.

Основной задачей ремонтного хозяйства является предупреждение преждевременного износа оборудования. Своевременный ремонт его и обеспечение постоянной рабочей готовности и технически исправного состояния, пуска оборудования. Это достигается проведением надлежащего систематического осмотра и ухода за оборудованием, а также плановых предупредительных ремонтов (ППР), межремонтных обслуживаний.

Ремонт машин и других элементов основных фондов является необходимым производственным процессом, обусловленным современным уровнем развития техники.

Система ППР представляет собой комплекс повторяющихся во времени мероприятий по надзору, уходу, обслуживанию, ремонту и замене износившихся деталей. Проводится по заранее составленному плану в целях предупреждения аварий и поломок.

Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР). Работы по обслуживанию и ремонту оборудования при системе ППР включают: уход за оборудованием, межремонтное обслуживание, периодические ремонтные операции.

Под системой планово-предупредительного ремонта (ППР) следует понимать восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану.

Система планово-предупредительного ремонта оборудования охватывает следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

- текущее профилактическое обслуживание и надзор за оборудованием;

- плановые осмотры и проверки;

- плановый малый и средний ремонты;

- плановый капитальный ремонт

В системе планово-предупредительного ремонта приняты следующие определения:

Ремонтным циклом называется период работы оборудования между двумя капитальными ремонтами или период работы оборудования от начала его эксплуатации до первого капитального ремонта.

Под структурой ремонтного цикла понимают определенный порядок и последовательность чередования видов ремонтных работ и работ по техническому уходу в период между двумя капитальными ремонтами.

Продолжительность ремонтного цикла зависит от сложности оборудования, условий его эксплуатации и определяется количеством часов, отработанных оборудованием. Так, при работе в массовом и крупносерийном производстве металлорежущие станки имеют меньший ремонтный цикл, чем в мелкосерийном и индивидуальном.

Целью курсового проекта является закрепление и систематизация

знаний по дисциплине «Планирование и организация работы структурного

подразделения»: составление графиков планово-предупредительного ремонта, расчет трудоёмкости и численности персонала определение объёмов ремонтных работ, технико-экономических показателей и показателей эффективности работы производственного участка на основании заданных мощностей электрооборудования производственного участка.

1. Организация и планирование ППР производственного участка

Под методом планирования понимают конкретный способ, технический прием, с помощью которого решается какая-либо проблема планирования, рассчитываются числовые значения показателей прогнозов, программ и планов.

Методы планирования подразделяются:

· балансовый;

· нормативный;

· аналитический;

· программно-целевой;

Экономико–математическое моделирование.

Балансовый метод представляет собой совокупность приемов, используемых для обеспечения увязки и согласования взаимозависимых показателей. Цель этих приемов - добиться баланса (равновесия) между показателями.

Балансы, используемые на уровне предприятия, позволяют судить о наличных производственных мощностях, их динамике в прогнозном периоде, степени использования, планировать производство продукции предприятия в маркетинговом мониторинге; получить четкое представление о ресурсах фонда времени работы оборудования и производственных мощностей и его использования в производстве, а также о фонде рабочего времени персонала, его структуры и направлениях экономии; подготовить плановый бюджет предприятия, решить другие, стоящие перед ним задачи. Система балансов охватывает все разделы программ и планов, при их составлении используются как балансовый метод, так и все другие методы планирования.

Нормативные методы базируются на применении научно- обоснованных прогрессивных норм и нормативов. Под нормой понимается регламентированная величина абсолютного расхода ресурсов на единицу продукции или на выполнение единицы работы.Норматив– это относительный показатель расхода какого–либо ресурса в расчете на другие единицы (кроме продукции или работы).

Нормы и нормативы, используемые в планировании можно свести в следующие группы:

· затрат труда (нормы времени, нормы обслуживания, нормативы управляемости и др.) и заработной платы;

· расхода сырья, материалов, производственных запасов;

· использования производственных мощностей и оборудования;

· экономические, в том числе финансовые (нормативы текущей ликвидности, обеспеченности собственными средствами и др.).

Аналитические методы или методы экономического анализа чрезвычайно разнообразны, но общим для них является разложение причин экономического явления на отдельные факторы и нахождение степени влияния этих факторов на конечный результат.

Программно–целевой метод предусматривает разработку комплексных программ, которые представляют собой увязанный по ресурсам, исполнителям и срокам комплекс производственных, научно–исследовательских и организационно – хозяйственных мероприятий, обеспечивающих достижение поставленных целей.

Экономико – математического моделированияили оптимального планирования позволяют решать задачи отыскания минимальных или максимальных значений целевой функции. Основные положения экономико-математического моделирования состоят в определении методики выбора и задания критерия оптимальности, формализация модели функционирования объекта управления, построения ограничений, по ресурсам и заданиям, разработка алгоритма численного анализа модели, анализа фактического развития и совершенствования разработанных средств формирования решений при управлении производством.

Перечень оборудования

| Мощность электродвигателей, кВт

| Мощность

осветительной

установки,

кВт

| Мощность

нагреватель

ной

установки,

|

| Рад1

| Рад2(по=1

[об/мин])

| РадК (по=1

[об/мин])

| Росв.

| Рнагр.

|

| 0,55

| 0,75(1500)

| 75(600)

| 12

| 14

|

Оборудование согласно техническим данным:

1. Электродвигатель АИР 71A-4 0,55кВт 1500об/мин

Технические характеристики:

· Мощность, кВт –0,55

· Частота вращ., об/мин – 1425

· КПД, % - 70,5

· Cosφ – 0,7

· Iп/Iн – 5

· Мп/Мн – 2,3

· Мmax/Мн – 2,2

· Мmin/Мн- 1,6

· Масса, кг – 8

2. Электродвигатель А71В4 0,75кВт 1500об/мин

Технические характеристики:

· Мощность, кВт – 0,75

· Частота вращ., об/мин – 1390

· ПД, % - 73

· Cosφ– 0,76

· Iп/Iн – 6

· Мп/Мн – 2,3

· Мmax/Мн – 2,3

· Мmin/Мн – 1,7

· Масса, кг – 10

3. Электродвигатель АИР315М10 75кВт 600 об/мин

Технические характеристики:

· Мощность, кВт – 75

· Частота вращения, об/мин – 600

· кпд при 100% - 94,1

· Ток, А – 198

· Iпуск/Iном – 8

· Мпуск/Мном – 2,9

· Ммакс/Мном – 3,4

· Мом. ин., кгм3 – 0,8100

· Масса, кг – 655

4. Осветительная установка

ДРЛ лампы 1000 Вт

Характеристики:

Рабочие напряжение - 145В; Мощность – 1000Вт; Длина – 411мм; Диаметр - 167 мм; Тип цоколя –Е 40; Световой поток - 59000 лм; Срок службы, часы – 18000

Количество ДРЛ ламп: 12 шт.

5. Нагревательная установка

Нагреватель электрический EA50-25/15

· Мощность – 15.0 кВт

· Ток – 22.6 А

· Напряжение – 3-380

· Кол-во ТЭНов 2.5кВт – 6

· Силовой кабель – ВВГ 4x2.5

· Кол-во силовых кабелей – 2

· Кабель цепи защиты – ПВС 2x0.75

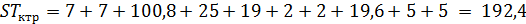

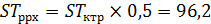

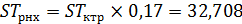

Расчет трудоёмкости

Нормы простоя следует знать, для того чтобы сроки ремонта, простои в ремонте учитываются с момента остановки электрооборудования до момента принятия его в эксплуатацию.

Общее время простоя во время ремонтов:

Трудоёмкость - затраты труда, рабочего времени на производство единицы продукции. Измеряется в нормо-часах.

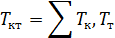

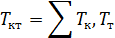

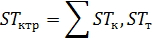

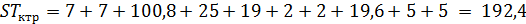

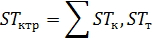

Годовая трудоемкость:

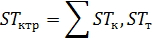

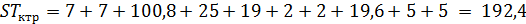

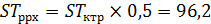

При расчёте суммарной трудоёмкости следует предусмотреть трудоёмкость работ ремонтного характера, по изготовлению запасных деталей оснастки. Их трудоёмкость принимают равной 50% от годовой трудоёмкости работ по капитальному и текущему ремонту:

Трудоёмкость работ ремонтного характера:

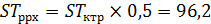

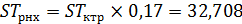

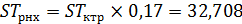

Следует предусмотреть трудоёмкость работ не ремонтного характера, она составляет 17% от трудоёмкости капитального и текущего ремонта.

Трудоёмкость работ не ремонтного характера:

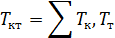

Суммарная трудоёмкость:

Заключение

В данной курсовой работе была рассмотрена организация и планирование системы ППР. Сущность этой системы заключается в предотвращении прогрессивного износа оборудования проведением профилактических осмотров и различных видов ремонтных работ, чередование и периодичность которых зависят от особенностей агрегата и условий его эксплуатации.

В результате проделанной работы был составлен график ППР, были произведены расчеты затрат на капитальный и текущий ремонта (затраты времени, средств, труда и материалов). Определен фонд заработной платы ремонтного и дежурного персонала.

Были закреплены и систематизированы знания по дисциплине «Планирование и организация работы структурного подразделения» для самостоятельного решения комплексной задачи по проектированию и выбору организации и планирования работы производственного участка.

В настоящий момент данная система становится все менее рентабельной, в связи с неактуальностью проведения капитального ремонта по отношению покупки нового оборудования, в связи с производством конкурирующей продукции. При ускорении научно-технического прогресса за один ремонтный цикл появляется новое оборудование, с которым существующее сейчас конкурировать не может, поэтому система ППР актуальна для одного ремонтного цикла.

Список литературы

1. Крюков В. И. Обслуживание и ремонт электрооборудования подстанций и распределительных устройств.2-е изд., перераб. и доп. - М.: Высшая школа, 1989. - 367 с.

2. Копылов И. П. Справочник по электрическим машинам. Том 2. М.: Энергоатомиздат, 1989. – 688 с. В 2 т. Под общ. ред. И. П. Копылова, Б. К. Клокова.

3. Официальный сайт ООО "Агрегат-Юг" - производство и оптово-розничная реализация промышленного и электротехнического оборудования. https://www.agregat.me/

4. Алиев И. И. Электротехнический справочник. 5-е изд. М.: ИП РадиоСофт, 2010. - 384 с.

5. Ящура А. И. Система технического обслуживания и ремонта общепромышленного оборудования: Справочник. – М.: Изд-во НЦ ЭНАС, 2006. – 360 с. ил.

Содержание

Введение3

1. Организация и планирование ППР производственного участка5

2. Перечень оборудования7

3. Составление таблиц нормативов и графиков ППР9

4. Расчет трудоёмкости12

5. Характеристика электрооборудования цеха, заявочная

спецификация на основное электрооборудование13

6. Сметно-финансовый расчет стоимости электрооборудования цеха14

7. Расчет численности дежурных и ремонтных электриков участка15

8. Расчет фонда заработной платы ремонтного и дежурного персонала17

9. Смета затрат на ремонт электрооборудования18

10. Определение технико-экономических показателей19

Заключение20

Список литературы21

Введение

Промышленность играет ведущую роль в народном хозяйстве страны, так как обеспечивает все производство необходимой техникой, оборудованием приспособлениями, материалами, и т. д., а население обеспечивает продуктами питания, медикаментами, предметами первой необходимости (телевизор, мебель, холодильник).

Промышленность – основа экономического и оборонного потенциала страны. Она определяет уровень развития общества и всегда в центре внимания государства.

Под цехами основного производства промышленного предприятия понимаются такие производства, в которых производят продукцию. В цехах основного производства, осуществляющие производственные процессы по качественному изменению состояния, или норм обрабатываемого материала для превращения его в законченную продукцию. Сюда относятся заготовительные, обрабатывающие и сборочные цеха.

В состав вспомогательного производства предприятий входят вспомогательные цеха, выполняющие функцию обслуживания основного производства или предприятия в целом. Цеха вспомогательного производства обеспечивает основному производству необходимые условия для нормальной работы.

Основной задачей ремонтного хозяйства является предупреждение преждевременного износа оборудования. Своевременный ремонт его и обеспечение постоянной рабочей готовности и технически исправного состояния, пуска оборудования. Это достигается проведением надлежащего систематического осмотра и ухода за оборудованием, а также плановых предупредительных ремонтов (ППР), межремонтных обслуживаний.

Ремонт машин и других элементов основных фондов является необходимым производственным процессом, обусловленным современным уровнем развития техники.

Система ППР представляет собой комплекс повторяющихся во времени мероприятий по надзору, уходу, обслуживанию, ремонту и замене износившихся деталей. Проводится по заранее составленному плану в целях предупреждения аварий и поломок.

Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР). Работы по обслуживанию и ремонту оборудования при системе ППР включают: уход за оборудованием, межремонтное обслуживание, периодические ремонтные операции.

Под системой планово-предупредительного ремонта (ППР) следует понимать восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану.

Система планово-предупредительного ремонта оборудования охватывает следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

- текущее профилактическое обслуживание и надзор за оборудованием;

- плановые осмотры и проверки;

- плановый малый и средний ремонты;

- плановый капитальный ремонт

В системе планово-предупредительного ремонта приняты следующие определения:

Ремонтным циклом называется период работы оборудования между двумя капитальными ремонтами или период работы оборудования от начала его эксплуатации до первого капитального ремонта.

Под структурой ремонтного цикла понимают определенный порядок и последовательность чередования видов ремонтных работ и работ по техническому уходу в период между двумя капитальными ремонтами.

Продолжительность ремонтного цикла зависит от сложности оборудования, условий его эксплуатации и определяется количеством часов, отработанных оборудованием. Так, при работе в массовом и крупносерийном производстве металлорежущие станки имеют меньший ремонтный цикл, чем в мелкосерийном и индивидуальном.

Целью курсового проекта является закрепление и систематизация

знаний по дисциплине «Планирование и организация работы структурного

подразделения»: составление графиков планово-предупредительного ремонта, расчет трудоёмкости и численности персонала определение объёмов ремонтных работ, технико-экономических показателей и показателей эффективности работы производственного участка на основании заданных мощностей электрооборудования производственного участка.

1. Организация и планирование ППР производственного участка

Под методом планирования понимают конкретный способ, технический прием, с помощью которого решается какая-либо проблема планирования, рассчитываются числовые значения показателей прогнозов, программ и планов.

Методы планирования подразделяются:

· балансовый;

· нормативный;

· аналитический;

· программно-целевой;

Экономико–математическое моделирование.

Балансовый метод представляет собой совокупность приемов, используемых для обеспечения увязки и согласования взаимозависимых показателей. Цель этих приемов - добиться баланса (равновесия) между показателями.

Балансы, используемые на уровне предприятия, позволяют судить о наличных производственных мощностях, их динамике в прогнозном периоде, степени использования, планировать производство продукции предприятия в маркетинговом мониторинге; получить четкое представление о ресурсах фонда времени работы оборудования и производственных мощностей и его использования в производстве, а также о фонде рабочего времени персонала, его структуры и направлениях экономии; подготовить плановый бюджет предприятия, решить другие, стоящие перед ним задачи. Система балансов охватывает все разделы программ и планов, при их составлении используются как балансовый метод, так и все другие методы планирования.

Нормативные методы базируются на применении научно- обоснованных прогрессивных норм и нормативов. Под нормой понимается регламентированная величина абсолютного расхода ресурсов на единицу продукции или на выполнение единицы работы.Норматив– это относительный показатель расхода какого–либо ресурса в расчете на другие единицы (кроме продукции или работы).

Нормы и нормативы, используемые в планировании можно свести в следующие группы:

· затрат труда (нормы времени, нормы обслуживания, нормативы управляемости и др.) и заработной платы;

· расхода сырья, материалов, производственных запасов;

· использования производственных мощностей и оборудования;

· экономические, в том числе финансовые (нормативы текущей ликвидности, обеспеченности собственными средствами и др.).

Аналитические методы или методы экономического анализа чрезвычайно разнообразны, но общим для них является разложение причин экономического явления на отдельные факторы и нахождение степени влияния этих факторов на конечный результат.

Программно–целевой метод предусматривает разработку комплексных программ, которые представляют собой увязанный по ресурсам, исполнителям и срокам комплекс производственных, научно–исследовательских и организационно – хозяйственных мероприятий, обеспечивающих достижение поставленных целей.

Экономико – математического моделированияили оптимального планирования позволяют решать задачи отыскания минимальных или максимальных значений целевой функции. Основные положения экономико-математического моделирования состоят в определении методики выбора и задания критерия оптимальности, формализация модели функционирования объекта управления, построения ограничений, по ресурсам и заданиям, разработка алгоритма численного анализа модели, анализа фактического развития и совершенствования разработанных средств формирования решений при управлении производством.

Перечень оборудования

| Мощность электродвигателей, кВт

| Мощность

осветительной

установки,

кВт

| Мощность

нагреватель

ной

установки,

|

| Рад1

| Рад2(по=1

[об/мин])

| РадК (по=1

[об/мин])

| Росв.

| Рнагр.

|

| 0,55

| 0,75(1500)

| 75(600)

| 12

| 14

|

Оборудование согласно техническим данным:

1. Электродвигатель АИР 71A-4 0,55кВт 1500об/мин

Технические характеристики:

· Мощность, кВт –0,55

· Частота вращ., об/мин – 1425

· КПД, % - 70,5

· Cosφ – 0,7

· Iп/Iн – 5

· Мп/Мн – 2,3

· Мmax/Мн – 2,2

· Мmin/Мн- 1,6

· Масса, кг – 8

2. Электродвигатель А71В4 0,75кВт 1500об/мин

Технические характеристики:

· Мощность, кВт – 0,75

· Частота вращ., об/мин – 1390

· ПД, % - 73

· Cosφ– 0,76

· Iп/Iн – 6

· Мп/Мн – 2,3

· Мmax/Мн – 2,3

· Мmin/Мн – 1,7

· Масса, кг – 10

3. Электродвигатель АИР315М10 75кВт 600 об/мин

Технические характеристики:

· Мощность, кВт – 75

· Частота вращения, об/мин – 600

· кпд при 100% - 94,1

· Ток, А – 198

· Iпуск/Iном – 8

· Мпуск/Мном – 2,9

· Ммакс/Мном – 3,4

· Мом. ин., кгм3 – 0,8100

· Масса, кг – 655

4. Осветительная установка

ДРЛ лампы 1000 Вт

Характеристики:

Рабочие напряжение - 145В; Мощность – 1000Вт; Длина – 411мм; Диаметр - 167 мм; Тип цоколя –Е 40; Световой поток - 59000 лм; Срок службы, часы – 18000

Количество ДРЛ ламп: 12 шт.

5. Нагревательная установка

Нагреватель электрический EA50-25/15

· Мощность – 15.0 кВт

· Ток – 22.6 А

· Напряжение – 3-380

· Кол-во ТЭНов 2.5кВт – 6

· Силовой кабель – ВВГ 4x2.5

· Кол-во силовых кабелей – 2

· Кабель цепи защиты – ПВС 2x0.75

Составление таблиц нормативов и графиков ППР

Основным плановым документом для проведения ремонта электрооборудования является годовой план – график ППР, он составляется на основании следующих данных:

· установленной продолжительности ремонтных циклов и межремонтных периодов.

· результатов осмотров электрооборудования.

· анализа аварийных отказов электрооборудования.

Для каждой единицы электрооборудования и электрической части агрегата или устройства определяют вид ремонта и устанавливают дату его выполнения исходя из даты ввода в эксплуатацию (или даты последнего капитального ремонта) и структурой ремонтного цикла. Кроме того, по каждому виду ремонта определяют трудоемкость и продолжительность простоя электрооборудования в ремонте.

При планировании ремонтов необходимо учитывать взаимосвязь технологических систем (цехов) на предприятии, а также фактическое состояние оборудования и противокоррозионной защиты.

Ремонтный цикл – это наименьший повторяющийся период эксплуатации, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные Системой ТОиР.

Межремонтный период – это время работы оборудования между двумя последовательно проведенными ремонтами.

Структура ремонтного цикла – это чередование ремонтов в определенной последовательности и через определенные промежутки времени.

На основании утвержденных годовых графиков ремонта с учетом фактического использования оборудования за прошедший период, составляется месячный план-график-отчет ремонта оборудования цеха. Месячные графики утверждаются главным механиком (энергетиком) предприятия и начальником ПТО не позднее 25-го числа месяца, предшествующего, планируемому.

Система ППР предусматривает выполнение следующих видов ремонта:

1. Текущий ремонт – это вид ремонта, когда заменяются изношенные детали и регулируется эксплуатация электрооборудования;

2. Капитальный ремонт – это вид ремонта, при котором производится полная разборка агрегата, замены всех изношенных деталей и узлов, ремонт базовых деталей и узлов, сборка, регулировка и испытания под нагрузкой;

3. Межремонтное обслуживание – это комплекс работ и мероприятий, включающих обеспечение соблюдения правил технической эксплуатации электрооборудования, периодические осмотры, чистку, смазку, мелкий ремонт, регулировку и профилактические испытания.

Организация и планирование ремонтов электрооборудования производится в соответствии с установленными ремонтными нормативами.

Для контроля за соблюдением ремонтных нормативов, руководитель ремонтного подразделения, закрепленного за данным производственным цехом должен вести итоговый учет времени работы и состояния оборудования по месяцам и годам с записью в ремонтном журнале на данное оборудование.

По данным из справочника Ящура А. И. «Система технического обслуживания и ремонта общепромышленного оборудования», составляются таблицы

Периодичность ремонтов электрооборудования.

| Электрооборудование

| Периодичность ремонта

| Количество ремонтов в цикле

|

| Т (час/сут.)

| К

(час/лет)

| Т

| К

|

| АИР 71A-4

| 4320/180

| 51840/6

| 11

| 1

|

| А71В4

| 4320/180

| 51840/6

| 11

| 1

|

| АИР315М10

| 4320/180

| 51840/6

| 11

| 1

|

| Осветительные сети

| 8640/360

| 120960/14

| 13

| 1

|

| Нагревательная установка

| 4320/180

| 43200/5

| 9

| 1

|

В справочнике нормативы трудоемкости ремонта приведены для машин с частотой вращения 1500 об/мин. Для электрических машин с другими частотами вращения вводятся следующие коэффициенты: 3000 об/мин – 0,8; 1000 об/мин – 1,1; 750 об/мин – 1,2; 600 об/мин – 1,4; 500 об/мин – 1,5.

Нормативы периодичности, продолжительности и трудоемкости ремонта электрических машин с учетом поправочных коэффициентов.

| Наименование, тип, марка оборудования

| Мощность, кВт.

(Частота вращения, об/мин)

| Периодичность ремонта / простой в ремонте, ч

| Трудоемкость одного ремонта, чел.-ч

|

| Текущий ремонт

| Капитальный ремонт

| Текущий ремонт

| Капитальный ремонт

|

| АИР 71A-4

| 0,55

(1500)

| 4320/2

| 51840/24

| 2

| 7

|

| А71В4

| 0,75

(1000)

| 4320/2

| 51840/24

| 2

| 7

|

| АИР315М10

| 75

(600)

| 4320/10

| 51840/48

| 19,6

| 100,8

|

| Осветительные сети

| —

| 8640/3

| 120960/10

| 6

| 19

|

| Нагревательная установка

| —

| 4320/5

| 43200/24

| 5

| 25

|

График планово-предупредительного ремонта ЭО

(Простой в ремонте/Трудоёмкость)

| ЭО

| Январь

| Февраль

| Март

| Апрель

| Май

| Июнь

| Июль

| Август

| Сентябрь

| Октябрь

| Ноябрь

| Декабрь

|

| АИР 71A-4

| К

|

|

|

|

|

| Т

|

|

|

|

|

|

| А71В4

|

| К

|

|

|

|

|

| Т

|

|

|

|

|

| АИР315М10

|

|

| К

|

|

|

|

|

| Т

|

|

|

|

| Осветительная установка

|

|

|

|

| К

|

|

|

|

|

|

|

|

| Нагревательная установка

|

|

|

| К

|

|

|

|

|

| Т

|

|

|

Расчет трудоёмкости

Нормы простоя следует знать, для того чтобы сроки ремонта, простои в ремонте учитываются с момента остановки электрооборудования до момента принятия его в эксплуатацию.

Общее время простоя во время ремонтов:

Трудоёмкость - затраты труда, рабочего времени на производство единицы продукции. Измеряется в нормо-часах.

Годовая трудоемкость:

При расчёте суммарной трудоёмкости следует предусмотреть трудоёмкость работ ремонтного характера, по изготовлению запасных деталей оснастки. Их трудоёмкость принимают равной 50% от годовой трудоёмкости работ по капитальному и текущему ремонту:

Трудоёмкость работ ремонтного характера:

Следует предусмотреть трудоёмкость работ не ремонтного характера, она составляет 17% от трудоёмкости капитального и текущего ремонта.

Трудоёмкость работ не ремонтного характера:

Суммарная трудоёмкость: