В. ОБЩИЕ СВЕДЕНИЯ

Фрикционные молоты по способу подъема бабы делятся на молоты с ремнем и с доской. Падение бабы у этих молотов происходит только под действием

собственного веса. Таким образом, энергия удара зависит от веса падающих частей и высоты их падения.

Фрикционные молоты предназначены для штамповочных работ. Принцип работы молотов с ремнем при подъеме основан на трении между вращающимися шкивами и прижимаемым к ним ремнем, к которому прикреплена баба. В настоящее время эти молоты устарели и как производственное оборудование в цехах не устанавливаются. Однако они еще применяются в кустарном производстве.-

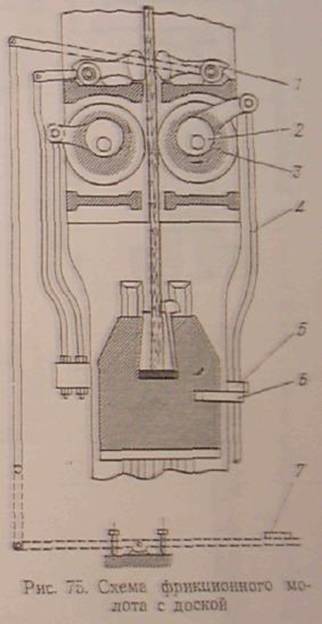

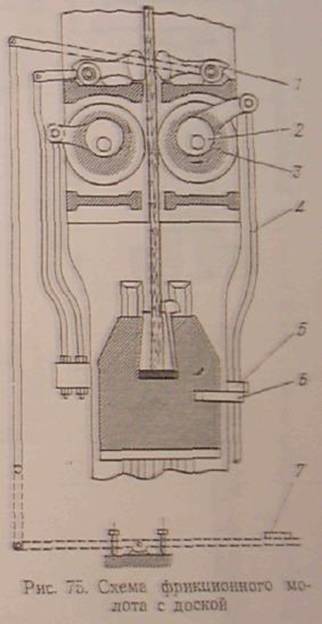

Наибольшее распространение в СССР в настоящее время получили фрикционные молоты с доской (рис. 75). Их преимущество перед паровоздушными молотами состоит в том, что они просты по устройству, дешевы, и не требуют подводки трубопроводов.

ФРИКЦИОННЫЕ МОЛОТЫ С ДОСКОЙ

Так как фрикционные молоты с доской применяют только для штамповки, то стойки, как и у паровых штамповочных молотов, устанавливают непосредственно на шаботах. Шабот изготовляют весом, равным двадцатикратному весу бабы.

К недостаткам этих молотов следует отнести тихоходность и невозможность регулировать в процессе работы энергию удара *, вследствие этого не следует производить штамповку в многоручьевых штампах с боковыми заготовительными ручьями. При работе с такими ручьями на стойки молота передаются усилия, вызывающие расстройство направляющих, а иногда и их разрушение. Кроме того, стойкость досок при этом резко снижается.

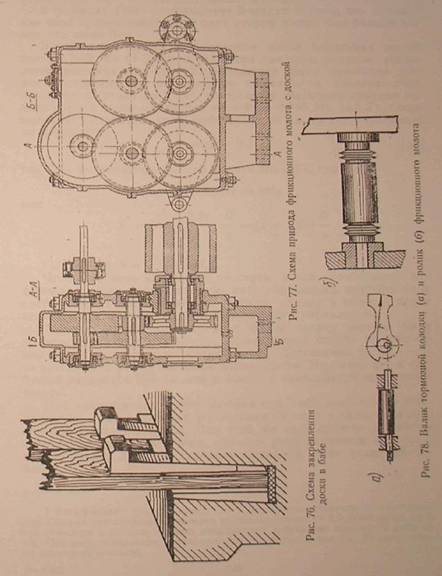

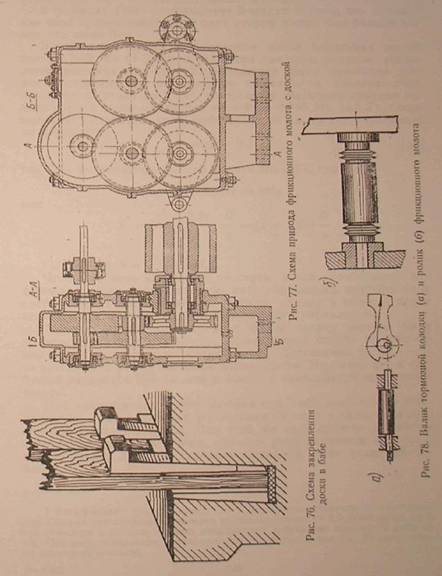

Бабу фрикционного молота делают стальной, кованой или литой. Доски прикрепляют к бабе при помощи клиньев и стальных рифленых плиток (рис. 76). Под торец доски укладывают резиновую прокладку, предохраняющую доску от раскалывания в момент удара.

Доску поднимают при помощи роликов 3, вращающихся в разные стороны (см. рис. 75). В современных молотах ролики приводятся во вращение от индивидуального электродвигателя. Электродвигатель устанавливают в верхней части — головке молота. Направление вращения роликов создается посредством зубчатой передачи (рис. 77). В некоторых случаях — у молотов свыше 0,02 Мн (2 Т) — ставят два электродвигателя отдельно для каждого ролика.

Нажимные ролики фрикционных молотов изготовляют из сталистого чугуна; отливают их пустотелыми. Для предохранения от попадания масла из подшипников скольжения ** на рабочую поверхность роликов (что уменьшит коэффициент трения между доской и роликами) на концах последних делают выступы в виде гармоники (капельники — рис. 78, б): При роликовых подшипниках необходимость в таком устройстве отпадает (см. рис. 77).

Для сближения и раздвижения роликов их цапфы помещают во втулках 2 (см. рис. 75), наружная поверхность которых эксцентрична по отношению к внутренним отверстиям для цапф роликов. Втулки расположены в головке молота, причем у переднего ролика они соединены рычагами с тягой управления 4. При повороте передних втулок перемещается ось переднего ролика 3. Втулки заднего ролика во время работы молота остаются неподвижными, а следовательно, задний ролик в процессе нажима играет пассивную роль. Он перемещается только при регулировании зажима доски в зависимости от ее толщины. Доску зажимают так, чтобы она не изгибалась.

Для держания бабы на весу в этих молотах имеются тормозные колодки 1. Задняя колодка так же, как и задний ролик, во время работы не управляются и ее положение устанавливается

* Если процесс падения бабы притормаживать, т. е. нажимать на педаль не полностью, то доски сильно изнашиваются.

** В настоящее время вместо подшипников скольжения устанавливают роликовые подшипники.

при помощи регулирующего устройства (тяги с гайками) в зависимости от толщины доски.

Тормозные колодки посажены на валики. Последние имеют эксцентрично расположенные цапфы (рис 78, а). Валик передней колодки 1 (см. рис 75) посредством рычага и тяги соединяется с педалью 7. При нажатой педали тормозная колодка отодвинута и доска может свободно проходить между колодками в обе стороны (вверх и вниз).

Доски для фрикционных молотов изготовляют из бука или белого клена. Они должны быть воздушносухими (15—18% влажности). Более влажные доски, высыхая, коробятся; пересушенные— быстрее изнашиваются. Доски не должны иметь сучков и других дефектов; толщина их принята в пределах 30— 40 мм.

В зависимости от размера молота подбирают доски соответствующей ширины. Например, для молота 15 кн (1,5 T) требуется доска шириной 400 мм; ее приходится составлять из нескольких досок, в противном случае она коробится и при зажатии между роликами или тормозом трескается. Ширина каждой из составных досок равна 115—200 мм. Доски между собой не соединяют, а крепят только к бабе.

Хорошая стойкость доски равна 50—60 рабочим часам. Чем больше молот, тем стойкость доски меньше. Стойкость зависит от правильности установки доски и наладки молота. При недостаточно тщательной наладке средняя стойкость доски иногда составляет только около 20 рабочих часов. Поэтому, исходя из потребности производства, на складе должен быть запас досок, но не более чем на трое-четверо суток, иначе они не будут удовлетворять техническим требованиям (слишком сухие трескаются, очень влажные коробятся). Доски следует хранить на ровных стеллажах в определенном порядке.

В процессе работы доски не только ломаются, но в основном изнашиваются роликами. Последнее происходит в местах наибольшего проскальзывания (на участке разгона Н1, см. далее рис 80). Иногда, например, когда близок конец смены и нежелательно останавливать молот, изношенные доски не заменяют, а проглаживают раскаленной стальной полосой, поджигая доску для выравнивания ее толщины.

Доски, бывшие в употреблении, лучше всего перестрогать на меньшую допустимую толщину и хранить отдельно от новых.

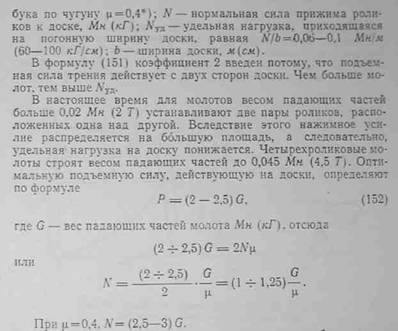

Чтобы доска сильно не изнашивалась от действия роликов, нужно допускать их удельную нагрузку на доску не больше' определенной допустимой величины. Максимальная подъемная сила Р

Чтобы сменить вышедшие из строя доски, необходимо выключить ролики путем поднятия тяги управления, опустить бабу слабым нажатием на педаль, выбить клинья и вывести доски кверху, включив ролики, т. е. опустив тягу управления.

Техника безопасности требует, чтобы сверху молота была установлена сетка (например, из полосовой стали) во избежание падения выведенных кверху досок. Достаточно, чтобы высота сетки была равна половине длины доски. На смену досок требуется затратить 10—15 мин и более, в зависимости от их количества.

При зачистке или смене штампа под бабу необходимо устанавливать подставки (два деревянных бруска) и следить за правильностью их установки. Для этой же цели служат механические приспособления в виде разного рода задвижек или собачек. У педали делается предохранитель в виде откидной собачки.

РАБОТА МОЛОТА

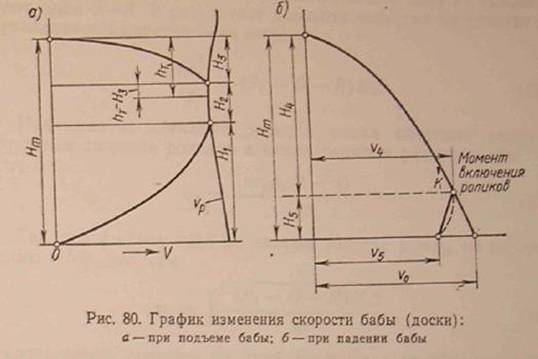

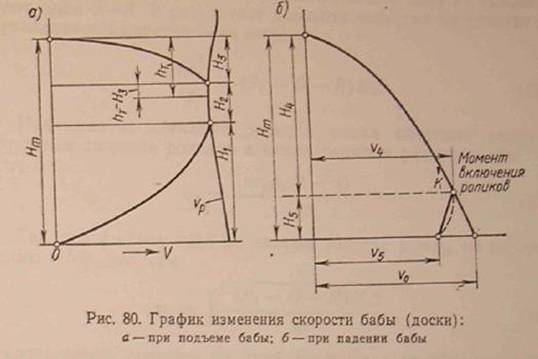

Подъем. Изменение скорости движения бабы в процессе подъема изображено на рис. 80, а. По оси абсцисс отложена окружная скорость ролика, скорость движения бабы, а по оси ординат — ход бабы. Первый участок хода Н1 характеризует разгон бабы. Окружная скорость ролика v р в процессе разгона падает; скорость бабы возрастет от нуля до окружной скорости роликов. На участке Н2 баба движется со скоростью, равной окружной скорости роликов. После отключения роликов на участке Н3 баба движется вверх по инерции за счет запасенной энергии, и, по мере расхода запасенной энергии на подъем и преодоление всех сопротивлений, скорость движения ее падает от окружной скорости роликов до нуля.

В зависимости от того, с какой силой прижаты ролики к доске, при проскальзывании возникнут силы трения различной величины, а следовательно, и период разгона Н1 будет различный. Чем больше сила нажатия, тем меньше проскальзывание, быстрее разгон, и меньше общее время на подъем, а следовательно, быстроходнее молот. При использовании отскока бабы после удара период разгона уменьшится, как и перепад числа оборотов роликов.

Силу нажатия роликов необходимо рассчитывать так, чтобы, с одной стороны, период разгона был возможно меньшим, а с другой — давление на доску не превышало бы допустимой величины для данного материала доски.

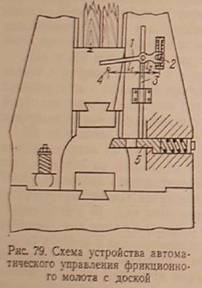

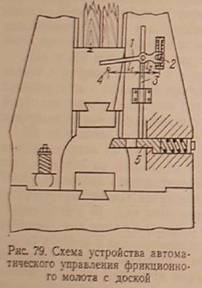

Падение. При падении бабы скорость ее возрастает (рис 80, б ) от нуля до Vо по закону равномерно ускоренного движения; Если в точке К произойдет автоматическое включение ролика, то свободное падение бабы прекратится, и начнется период торможения. Сила трения между роликами и доской направлена вверх, отчего скорость падения бабы уменьшается к моменту удара до V5.

Отрицательное действие предварения включения роликов заключается не только в понижении скорости удара, но и в том, что двигатель в момент включения роликов получает наибольшую нагрузку, а доска от трения сильно нагревается и изнашивается. Поэтому следует стремиться отрегулировать момент включения роликов так, чтобы использовался упругий отскок бабы после удара (подхват во время отскока).

Для этого тяга 3 (см. рис 79) должна начинать проваливаться в прорезь планки 5 в тот момент, когда баба еще не соприкоснулась с поковкой примерно на 100—200 мм. Пока тяга 3 будет совершать свой путь опускания, баба успеет совершить деформацию поковки, и начнется ее отскок.

По окончании работы на молоте баба должна быть обязательно опушена во избежание несчастного случая от неожиданного нажатия на педаль, не поставленную на предохранитель. Чтобы включить электродвигатель, избегая чрезмерной его перегрузки (разгон под нагрузкой), необходимо отключить ролики (поднять тягу 3). Для этой цели имеется специальная откидная рукоятка, при помощи которой поднимают тягу 3. После этого можно пустить в ход электродвигатель и, когда он приобретет нормальное число оборотов, следует опустить тягу 5, включив ролики в работу. Начнется подъем бабы, а при ненажатой педали она остановится в верхнем положении.

Для совершения непрерывных автоматических ходов (ударов) следует нажать на педаль, и, пока она нажата, удары" автоматически будут следовать один за другим.

ОБЩИЕ СВЕДЕНИЯ

Молоты с механическим приводом предназначены для выполнения протяжки заготовок небольших поперечных сечений. У современных молотов с механическим приводом в системе привода всегда имеется эластичное тело —буфер, резиновый или в виде пружины и рессоры (рис. 82 к 83. Назначение буфера —

аккумулировать механическую энергию в процессе обратного хода (подъема) и передавать ее падающим частям молота в процессе их движения вниз, таким образом ускоряя падение.

Механизм привода у этих машин, как правило, шатунно-кривошипный, число ходов составляет от 400 до 120 в минуту в зависимости от типа молота и веса падающих частей от 70 до 2500 я (7—250 кГ). Молоты с механическим приводом применяют в кустарном производстве тонких металлических изделий (косы, лезвия ножей и т. п.) и в ремонтных мастерских. Широкого распространения в СССР они не получили.

РЕССОРНЫЕ МОЛОТЫ

У рессорных молотов на кривошипном валу (см. рис. 83) имеются расположенные рядом холостой 5 и рабочий 6 шкивы. При помощи отводки 7, действующей от педали 4, ремень привода передвигается с холостого на рабочий шкив, и молот включается в работу. На кривошипном валу находится также маховик 2, к ободу которого прижимается под действием контргруза 1 тормозная колодка 3. При нажатии на педаль преодолевается действие контргруза 1, тормозная колодка 3 отодвигается от обода маховика и торможение прекращается.

Шатун, связывающий кривошип с рессорой, состоит из двух изогнутых пластин, пружинящих при работе. Другой конец рессоры вставлен в набитую тавотом полость в головке бабы, передвигающейся в направляющих. Когда кривошип тянет шатун вниз, пластины шатуна несколько выпрямляются, а рессора изгибается выпуклой стороной вверх. Когда шатун начнет движение вверх, баба по инерции продолжит подъем, рессора изогнется в обратную сторону, причем пластины шатуна спружинят, раздаваясь в стороны. Вследствие этого баба при падении получит от рессоры дополнительное ускорение.

Неполное нажатие на педаль приводит соответственно к частичному передвижению отводкой приводного ремня с холостого на рабочий шкив. Вследствие этого происходит большее или меньшее проскальзывание ремня по рабочему шкиву. В соответствии с величиной проскальзывания ремня по рабочему шкиву кривошипный вал совершает то иди иное число оборотов; при

этом изгиб рессоры и пластин шатуна изменяется, а баба развивает различную энергию удара. Следовательно, у рессорных молотов энергию удара регулируют, как и у рычажных, изменяя число оборотов кривошипа.

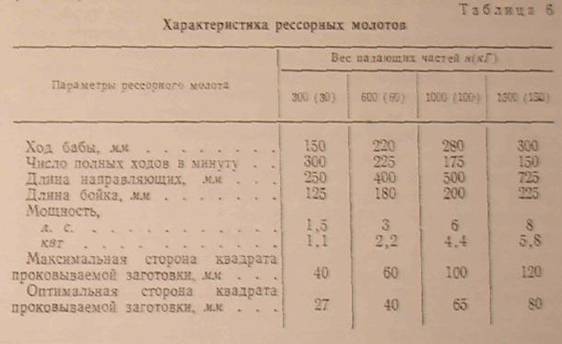

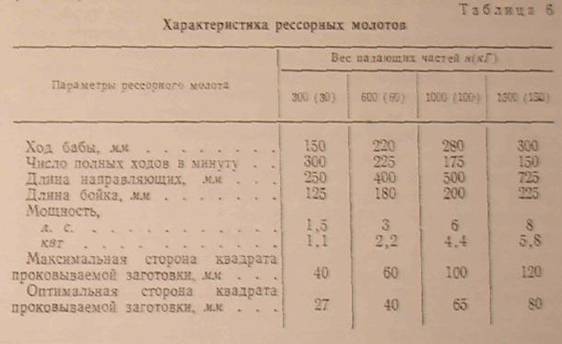

Эффективный к. п. д. рессорного молота сравнительно высокий. Экономический к. п. д. (по использованию энергии топлива, вносимого в топку парового когда электростанции) — около 8—10%. Теория расчета пружинно-рессорных молотов представлена в работах Е. П. Унксова. П. А. Дунаева и А. И. Зимина. В СССР рессорные молоты описанного типа строят весом падающих частей от 300 до 150 н (30— 150 кГ) (табл. 6).

ОБЩИЕ СВЕДЕНИЯ

Винтовые прессы изготовляются с фрикционным и гидравлическим приводом. Фрикционные винтовые прессы делятся на две группы: с верхним подвижным штампом и с нижним подвижным штампом.

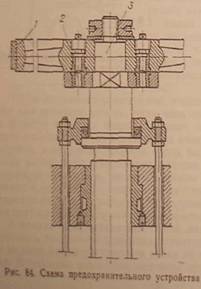

Фрикционные прессы осуществляют деформацию металла за счет энергии, запасенной их подвижными частями, в основном энергии вращательного движения маховика. Энергия за ход пресса полностью расходуется в процессе деформации металла. Для продолжения деформации необходимо произвести повторный ход. В зависимости от величины пути, на котором расходуется накопленная энергия (а путь зависит от сопротивления металла деформированию), разовьется большее или меньшее усилие. Чем выше сопротивление поковки, тем больше развиваемое прессом усилие и тем на меньшем пути расходуется накопленная подвижными частями энергия. При жестком «холодном» ударе (удар штампа по штампу) возникает особенно большое усилие, что может вызвать аварию пресса. Для предупреждения

аварии пресс снабжают предохранительным устройством (рис. 84) в виде срезающихся стержней 2, соединяющих маховик 1 с винтом 3.

Следует отметить, что конструкция с двумя предохранительными шпильками (см. рис 84) менее удачна, чем с одной шпилькой, так как вследствие неизбежной неточности в изготовлении всей системы предохранителя одна шпилька будет нагружена больше другой и поэтому срежется первой, а затем уже срежется вторая. Таким образом, по существу шпильки работают не синхронно, а попеременно, отчего срезаются при нагрузках меньших, чем та, на которую рассчитан пресс.

Размер фрикционного винтового пресса определяется допускаемым усилием на систему винт — гайка в меганьютонах (тон-но-силах), на которое рассчитана прочность его деталей. Это ' усилие называется номинальным усилием пресса.

Фрикционные винтовые прессы строятся для горючих и холодных работ. Прессы, предназначенные для холодных работ, например для листовой штамповки в упор, рассчитывают на удар штампа по штампу. Поэтому они не нуждаются в установке предохранительных устройств. При таком ударе детали пресса должны испытывать лишь упругую деформацию. В частности, станина пресса, предназначенного для холодных работ, должна упруго деформироваться в большей степени по сравнению со станиной пресса, предназначенного для горючих работ, и путь, на котором расходуется накопленная энергия, за счет" растяжения станины должен быть таким, чтобы развиваемое усилие при ударе по холодному металлу не превзошло допустимого. Другими словами, стойки у прессов, предназначенных для холодных работ, должны быть более эластичными. Отсюда следует, что прессы, предназначенные для горячих работ, непригодны (будут часто срезаться предохранительные шпильки) для использования при холодных работах, например чеканки. Прессы, предназначенные для холодных работ, при использовании их для горячих работ будут давать поковки менее точных размеров (большие допуски).

Винтовые прессы с гидравлическим приводом строят по двум схемам:

1) гидравлический привод используется только для подъема и при рабочем ходе для накопления кинетической энергии вращательного движения (в основном массы маховика); рабочий ход таких прессов принципиально тождественен с фрикционными винтовыми прессами;

2) винтовой пресс совершает работу деформации обрабатываемого металла вначале как гидравлический, а затем, когда гидравлического усилия недостаточно для преодоления сопротивления поковки, вступает в действие запасенная кинетическая энергия вращательного движения подвижных масс. Эта система разработана проф. А. И. Зиминым, она принципиально отличается по характеру рабочего хода от предыдущей. Такие машины получили название «гидравлические пресс-молоты».

ФРИКЦИОННЫЙ ВИНТОВОЙ ПРЕСС

С нижним подвижным штампом

Пресс (рис 97) имеет верхний ползун 1 с гайкой и нижний ползун 4 с нижним штампом. При помощи накладок с фасадной и тыльной стороны ползуны соединены в единую раму 3 (на рис 97 заштрихована). Рабочий ход такого пресса совершается при соприкосновении левого конусного диска с коническим ободом маховика. Трением по ободу маховик разгоняется, а связанный с ним винт навинчивает на себя гайку, поднимая раму и нижний ползун со штампом. В некоторый момент диск автоматически выводится из соприкосновения с маховиком. В дальнейшем

подвижные части движутся за счет накопленной ими

энергии.

В прессах данной конструкции винт с маховиком не перемешается в вертикальном направлении, поэтому фрикционную передачу осуществляют конические диски меньшего диаметра, чем у прессов с верхним подвижным штампом.

Для опускания рамы приводят в соприкосновение с ободом маховика другой диск. Ход вниз используют для выталкивания поковки из штампа посредством установленного снизу штыря-выталкивателя. Для уравновешивания подвижной рамы с нижним бойком на тыльной стороне пресса имеется противовес

(контргруз).

Фрикционные винтовые прессы с нижним подвижным штампом по сравнению с фрикционными прессами с верхним подвижным штампом отличаются меньшим габаритом вследствие меньшего диаметра дисков. Недостатками прессов этого вида являются: наличие выступающего противовеса (контргруза), малый к. п. д. (около 7%) и в ряде случаев неудобства при работе вследствие подвижности нижнего бойка. Рассмотренные прессы используются в основном для высадки головок болтов и подобных поковок.

ОБЩИЕ СВЕДЕНИЯ

Гидравлические прессы относятся к той группе машин-орудий, которые деформируют поковку не ударом, а постепенным продвижением деформирующего инструмента. Скорость подвижных частей гидравлических прессов нарастает в процессе рабочего хода, и в этот период непрерывно подводится энергия, для чего используется вода или масло под высоким давлением. Чтобы система и трубопроводы не ржавели, воду подмыливают (на 1 т воды расходуют 0,7—1 кг зеленого мыла или два-три куска хозяйственного, а также 2—3% эмульсола * и разные смеси, основанные на щелочи). Теория работы гидравлического пресса основана на законе движения жидкости (закон Бернулли).

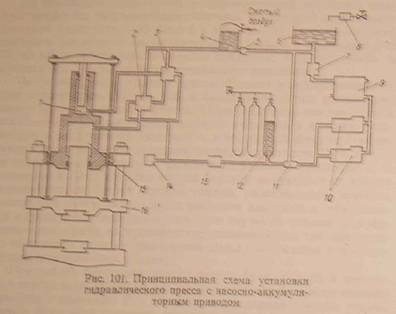

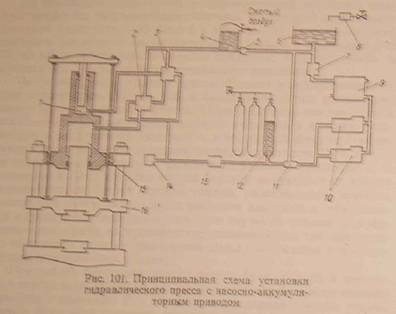

У гидравлического пресса (рис. 101) имеется рабочий 15 и ретурный (подъемный) 1 цилиндры. Ретурные цилиндры располагают в верхней (см. рис. 101) или нижней (см. рис 124) частях пресса. В последнем случае число их кратно двум. По числу рабочих цилиндров гидравлические прессы могут быть одно-, двух-, трех- и многоцилиндровыми.

В цилиндрах гидравлического пресса применяют обычно не поршни, а плунжеры**. Поэтому каждый цилиндр работает только в одном направлении.

Необходимая плотность в местах прилегания плунжера к цилиндру достигается с помощью кожаных, резиновых или пластмассовых (нейлоновых и др.) манжет V- или U-образного поперечного сечения. Могут применяться разрезные кольца манжетного типа из вулканизированной хлопчатобумажной ткани (срок службы —4-6 месяцев). В старых установках для уплотнения

* Состав эмульсола: 85% машинного масла, 12,5% олеиновой кислоты, 2,5% едкого 40%-ного натра или 83% машинного масла, 15,5% Исидора безводного, 1,5% раствора 40%-ной каустической соды.

** В гидравлических прессах не следует применять поршни по той причине, что при давлении жидкости (20 Мн/м2) (200 ат) и более нельзя использовать поршневые кольца, а уплотнением служат манжеты или специальные набивки. При работе поршень изнашивает цилиндр, главным образом в средней части его высоты. Набивку или манжеты можно устанавливать только тогда, когда поршень находится вблизи выхода из цилиндра, т. е. в наименее изношенной его части. Когда при работе пресса уплотнение перейдет на изношенные участки цилиндра, то не будет обеспечивать необходимую герметичность. Поршни, если и применяют для гидравлических прессов, то только во вспомогательных, обслуживающих пресс устройствах, редко работающих и поэтому мало изнашивающихся, а также для прессов, работающих на масле от ротационных насосов (см. гл. IX, § 54).

применялась специальная набивка (пенька, проваренная в говяжьем сале, срок службы — 1,5-3 месяца; хлопчатобумажная ткань круглого сечения с внутренним резиновым шнуром, срок службы — 1.5-2 месяца и др.).

Гидравлические прессы бывают как вертикальные, так и горизонтальные. а по характеру привода их разделяют на прессы

С насосно-аккууляторным приводом, с непосредственным приводом, от насоса и с мультипликатошшм приводом. Последние рассмотрены вгл.Х

СЕТЬ НИЗКОГО ДАВЛЕНИЯ

Сеть низкого давления бывает двух типов: с естественным напором и с искусственным давлением.

Чтобы создать давление воды в сети с естественным напором, устанавливают наполнительный бак на высоту 15 м. Баки с водой размещают возможно ближе к насосам, чтобы сопротивление движению воды по трубопроводу было меньше, и вода под напором успевала поступать к насосам в необходимом количестве, иначе будут частично засасываться водяные пары, и производительность насосов соответственно снизится.

В сети с искусственным давлением вместо открытого бака устанавливают герметически закрытые резервуары, в которых на поверхность воды воздействует воздух, сжатый до 0,6— 1,2 Мн /м^2 (6—12 ати) (позиция 4 на рис. 101).

В сети с искусственным давлением можно установить несколько баков (резервуаров), поставив их вблизи каждого пресса. Уровень жидкости в этих резервуарах саморегулируется: если от пресса жидкость в большом количестве поступает в ближайший резервуар, то уровень в нем поднимается, отчего расположенный над жидкостью воздух сжимается до давления, более высокого, чем в соседнем резервуаре. Естественно, что жидкость, поступающая от пресса, пойдет в направлении наименьшего сопротивления не в этот, а в соседний резервуар, и т. п.

В сети с искусственным давлением трубопровод можно устанавливать меньшего сечения, чем в сети с естественным напором.

В настоящее время применяют смешанную систему сети низкого давления. Для питания насосов используют бак 6 (см. рис. 101) с естественным напором. Этот бак является одновременно отстойным и сливным из системы 4 низкого давления с искусственным давлением. Данная система предназначена для обслуживания прессов. Излишняя жидкость из резервуара 4 через перепускной клапан 5 предельного давления сливается в бак 6.

В сети низкого давления устанавливают фильтр 7, задерживающий различные предметы, попадающие в трубопровод (обрывки уплотнений, обломки клапанных пружин, частицы, отколовшиеся от клапанов, ржавчина и т. д.), и холодильник 9 со своим циркуляционным насосом для охлаждающей воды. Рабочая вода нагревается при преодолении сопротивлений в трубопроводе и особенно в клапанной системе. При интенсивной работе без применения охлаждения вода может нагреться до 70град С

и более. Воду необходимо охлаждать, так как при повышенной температуре она вымывает смазку в сальниках и нагревает трубопроводы, расстраивая вследствие теплового расширения уплотнения в их соединениях.

Из-за неизбежных утечек приходится периодически добавлять в систему свежую воду из заводского водопровода. Если для этой цели используется промышленная вода, то она, до попадания в гидравлическую систему пресса, должна быть очищена в специальном фильтре 8.

НАСОСНАЯ УСТАНОВКА

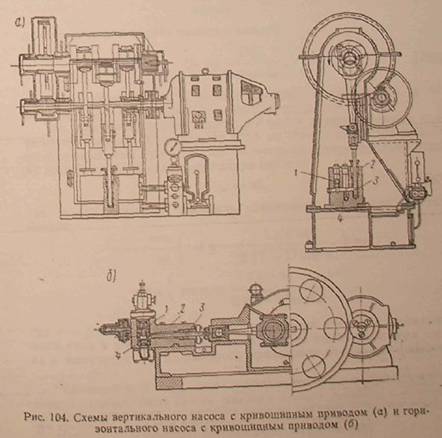

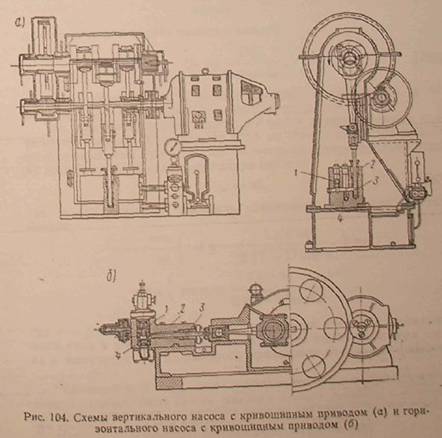

Обычно в установках гидравлического пресса применяют плунжерные насосы с приводом от кривошипного механизма. При малых мощностях до 51,5 квт (70 л. с.) строят насосы в основном вертикального типа (рис. 104, а), а при больших (свыше

51,5 квт) —горизонтальные (рис. 104, б). Вообще вертикальные насосы строят мощностью до 110 квт (150 л. с), а горизонтальные — ДО 1100 квт (1500.г. с)*. Насос имеет несколько цилиндров 2 со скалками 3 (плунжерами). Каждый цилиндр снабжен минимум двумя клапанами — впускным 4 и выпускным 1. В больших насосах у каждого цилиндра ставят по нескольку впускных и выпускных клапанов, потому что один клапан большого сечения быстро выходит из строя и его трудно притирать.

Недостатком многоклапанных насосов является то, что они требуют тщательного ухода, так как при выходе из строя одного из клапанов вода подается насосом не в полном количестве, а выяснить, какой из клапанов пропускает, затруднительно.

§ 47. СЕТЬ ВЫСОКОГО ДАВЛЕНИЯ

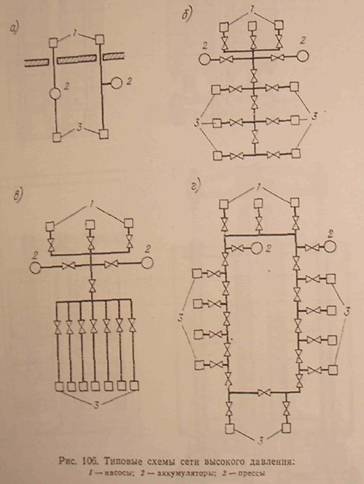

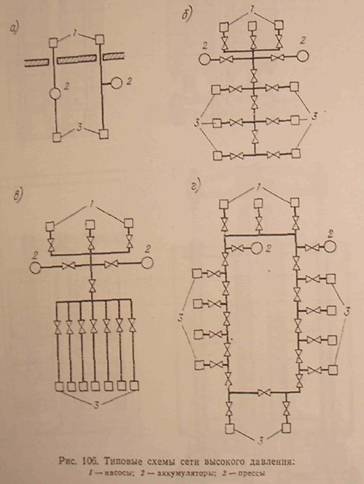

В сеть высокого давления входит ряд вспомогательных устройств, в том числе аккумулятор 12 (см, рис. 101), системы 11 и 13 управления аккумулятором, компенсаторы 14 гидравлических ударов и водораспределительные устройства 3 управления прессом. Аккумуляторы служат для запаса энергии в виде воды высокого давления, а также для регулирования давления в сети. Имеется четыре типовые схемы сети высокого давления.

Схема I. По наиболее простой схеме (рис. 106, а) сети высокого давления каждый пресс имеет индивидуальный аккумулятор 2 и насосную установку. Сеть такого типа требует больших] капитальных затрат, поэтому она экономически несовершенна. Трубопровод в этой схеме короткий, в ней мало клапанов, я поэтому объемный к. п. д. сети высокого давления достигает Т) шв = 0,90—0,95,

Схема II (рис. 106, б). К одному магистральному трубопроводу высокого давления присоединяют несколько прессов. Прессы располагают обычно в два ряда вдоль цеха. Отдельные прессы и аккумуляторы могут быть отключены от сети посредством вентилей. Если применяют грузовые аккумуляторы, что устарело, то в работе находится только один из них, а другой является запасным.

* Это превышение у трехплунжерного насоса меньше, чем у четырехплн-жерного двойного действия (см. рис. 104), поэтому для четырехплунжерного н асоса вместо 1,15 следует принять 1,20.

Магистраль высокого давления по данной схеме иногда имеет протяженность более сотни метров. Вследствие этого увеличивается количество соединений трубопровода, а поэтому возрастают и утечки, и nwb равен 0,8-0,85. При этом учитывают по-

тери воды скрытые и явные. Скрытые потери связаны с утечкой воды из сети высокого давления в сеть низкого давления через клапаны. Этот вид утечки трудно обнаружить из-за того, что работает ряд прессов, К недостаткам следует отнести также и

то, что в случае аварии трубопровода (его разрыв в одном месте) выходит из строя вся группа прессов, расположенных за местом аварии. Кроме того, во время работы только одного пресса, наиболее удаленного от насосной станции, вся магистраль должна находиться под высоким давлением.

Схема III (рис. 106, в). Каждый пресс имеет самостоятельный трубопровод, проложенный вдоль цеха от общего кол- ' лектора. Данная система" является весьма дорогой, так как требует много труб высокого давления. Объемный к. п. д. сети не превышает 0,8.

Схема IV. Наиболее совершенной является схема кольцевого типа (рис. 106, г). Прессы располагают по обе стороны цеха и подключают к одному кольцевому магистральному трубопроводу. В такой системе количество гидравлических потерь (потери давления) минимально, потому что вода подходит с двух сторон и с меньшей скоростью. При аварии одного участка его выключают, а остальная система продолжает работать. Так как протяженность магистрали большая, то и утечки значительны. Они в основном заключаются в утечке воды в систему низкого давления. При расчете баланса воды необходимо учесть утечки, составляющие 20%, т. е. nwb=0,8.

Применение прессовой установки, работающей от аккумулятора, выгодно для случаев, когда по технологическому процессу требуются большие скорость и величина рабочего хода пресса.

ГРУЗОВЫЕ АККУМУЛЯТОРЫ

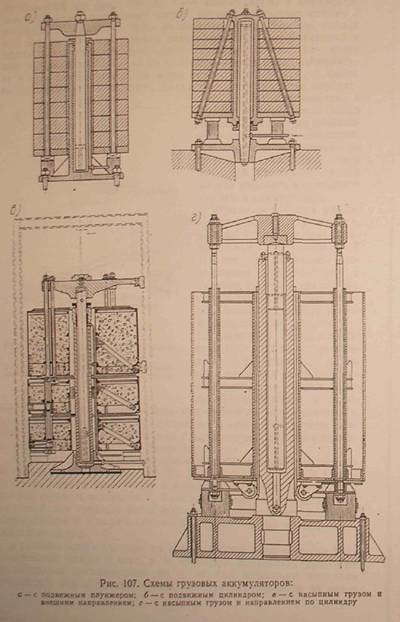

Грузовые аккумуляторы бывают двух типов: с неподвижным цилиндром и подвижным плунжером (рис. 107, а) и с подвижным цилиндром и неподвижным плунжером (рис. 107, б). Подвижные части аккумулятора находятся под действием грузов, выполненных в виде чугунных секторов, укладываемых на плите, подвешенной к траверсе (см. рис. 107, а и б) или насыпных (рис. 107, в и г). В последнем случае на подвешенной к траверсе плите устраивают кольцевой стальной кожух, заполняемый рудой или камнями. При полном опорожнении аккумулятора подвижная плита с грузами ложится на деревянные опоры, расположенные на фундаментной плите. Вес груза

С = />1,1, (289)

где / — площадь плунжера, см2(м2); р — требуемое давление воды, н /м2 (кГ/см*); 1,1—коэффициент, учитывающий трение в I сальнике и трение направляющих для груза.

Во избежание выбрасывания плунжера (или цилиндра, если он подвижен) вследствие переполнения аккумулятора водой предусматривают следующие предохранительные устройства 11 (см. рис. 101):

1) осевой и поперечный каналы в плунжере (см. рис. 107); если плунжер или цилиндр будут вытеснены водой настолько, что поперечные каналы пройдут сальник (уплотнение) и выйдут из цилиндра, то через них будет вытесняться вода из цилиндра аккумулятора в атмосферу, что, с одной стороны, будет служить сигналом для выключения насосов, а с другой, при известных условиях (когда подача воды от насосов меньше, чем вытекающая в атмосферу из отверстий поперечных каналов), —может

являться действительным предохранением плунжера от выбрасывания. Это устройство следует рассматривать лишь как аварийное, а не основное. Кроме него всегда устанавливают специальное автоматически действующее приспособление;

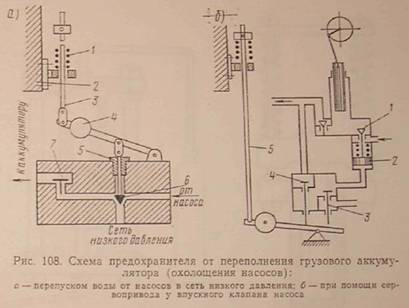

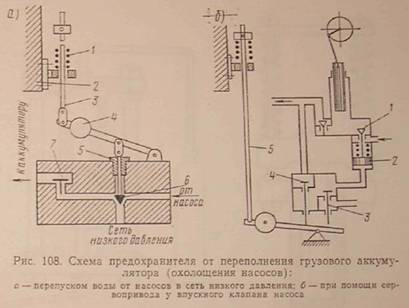

2) когда начнется переполнение аккумулятора водой, его грузы 2, поднимаясь, потянут за собой тягу 3 (рис. 108, а). Чтобы тяга 3 не обрывалась от резких толчков со стороны грузов аккумулятора, между упором на тяге и поводком, укрепленным на грузах, устанавливают пружину /. Тяга 3 поднимает стержень 5, который открывает клапан 6. Вода от насосов пойдет в сеть низкого давления, причем из аккумулятора вода выйти не может, так как обратный клапан 7 не пропустит ее. Когда грузы аккумулятора опустятся вследствие расхода воды прессами, опустится под действием груза 4 также тяга 3, и клапан о закроется. Вода от насосов опять начнет поступать в аккумулятор;

3) другое устройство, предохраняющее от переполнения водой аккумулятора, работает посредством переключения насосов

на холостой ход (рис. 108, б). Груз аккумулятора в определенном положении поднимает тягу 5, которая закрывает клапан 3 «открывает клапан 4. Вода из сети высокого давления пойдет под поршень 2 сервопривода, открывающий и удерживающий в таком положении впускной клапан 1 насоса. Вследствие этого при ходе нагнетания вода из цилиндра насоса будет вытесняться в сеть низкого давления через открытый клапан 1, и насос начнет работать вхолостую. Когда груз аккумулятора опустится, клапан 4 закроется, а

клапан 3 откроется. Тогда на поршень 2 будет действовать вода низкого давления, и под действием пружины он опустится, вследствие чего впускной клапан 1 насоса начнет работать в соответствии с его назначением.

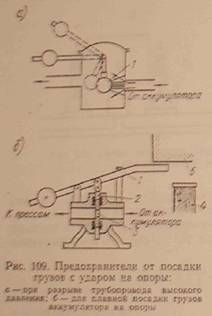

Кроме описанных предохранительных устройств, монтируют также предохранительные устройства 13 (см. рис. 101) от полного опорожнения аккумулятора и посадки грузов с ударом на опоры. Это может произойти при большом расходе воды, в частности при аварии в трубопроводе. Такое устройство (рис. 109, а) устанавливают в трубопроводе высокого давления вблизи от аккумулятора на участке между аккумулятором и прессом. При большом расходе вода устремится из аккумулятора в трубопровод. Под действием скоростного напора (перепада давления) воды шаровидный клапан 1, преодолевая действие контргруза, прикроет выход в трубопровод.

Кроме того, применяют' приспособление для плавной посадки грузов на опоры (рис. 109, б). При подходе к опорам 4 грузы 5 перемещают вниз рычаг 1 и связанную с ним скалку 2, в которой имеется отверстие 3. Вследствие этого перемещения отверстие 3 для прохода воды постепенно перекрывается, грузы аккумулятора 5 затормаживаются и сравнительно плавно опускаются на опоры.

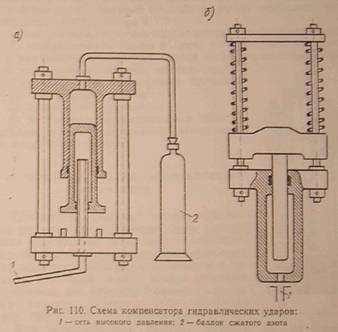

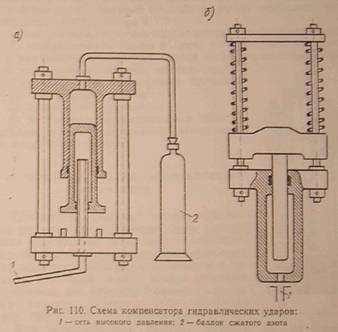

Грузовые аккумуляторы во время работы дают сильные гидравлические удары в сети, т. е. внезапно повышают давление

на несколько меганьютонов на 1 м^2 (на несколько десятков атмосфер). Это объясняется тем, что при расходе воды из акку-

мулятора его грузы и масса движущейся жидкости накапливают известную кинетическую энергию. Если в этот момент резко прекратить расход воды из аккумулятора, то грузы и вода должны будут быстро остановиться, а грузы аккумулятора переменить направление движения, так как начнется наполнение аккумулятора. Следовательно, к статическому давлению грузов на воду прибавится динамическое воздействие.

Практически при повышении давления от гидравлического удара вода несколько сжимается, а трубопроводы упруго деформируются (раздуваются), вследствие чего грузы аккумулятора затормаживаются на некотором пути, расходуя на указанную упругую деформацию накопленную ими энергию. Чем больше путь, на котором произойдет затормаживание грузов, тем меньше дополнительная динамическая сила их нажатия.