Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Область применения.

Настоящая технологическая инструкция разработана на основании РД 5.9621и устанавливает технологический процесс на методы тепловой правки сварных судовых корпусных конструкций.

Инструкция предназначена для технологов, производственных и контрольных мастеров и рабочих, занимающихся правкой узлов, секций и блоков цехах. Инструкция обязательна к применению при разработке технической документации и в цехах выполняющих правку конструкций, при выполнении и контроле работ в процессе производства.

Инструкция может быть использована в качестве пособия при обучении рабочих правке конструкций из стали.

Нормативная документация.

В настоящей инструкции использованы ссылки на следующие нормативные документы:

| Обозначение документа | Наименование документа |

| ГОСТ 112-78 | Термометры метеорологические стеклянные. Технические условия |

| ГОСТ 427-75 | Линейки измерительные металлические. Технические условия |

| ГОСТ 5378-88 | Угломеры с нониусом. Технические условия |

| ГОСТ 5521-93 | Прокат стальной для судостроения. Технические условия |

| ГОСТ 5520-79 | Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия |

| ГОСТ Р 52927-2015 | Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия |

| ГОСТ 19281- 89 | Прокат из стали повышенной прочности. Общие технические условия |

| ГОСТ 535- 2008 | Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия |

| ГОСТ 6616-94 | Преобразователи термоэлектрические. Общие технические условия |

| ГОСТ 7502-98 | Рулетки измерительные металлические. Технические условия |

| ГОСТ 9736-91 | Приборы электрические прямого преобразования для измерения неэлектрических величин. Общие технические требования и методы испытаний |

| ГОСТ 12.4.010-75 | ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия |

| ОСТ 5Р. 1093-93 | Соединения сварные стальных корпусных конструкций надводных судов. Правила контроля |

| ОСТ 5.9079-80 | КСКК. Деформации местные сварных корпусных конструкций. Нормы и методы контроля |

| 22220-ТИ-03 | Технологическая инструкция на выполнение сборочно-сварочных работ при изготовлении корпусных конструкций и формирование корпуса ледокола проекта 22220 на построечном месте и достройке его на плаву. |

| 22220-ТУ-77 | Технологические указания на правку местных деформаций корпусных конструкций проекта 22220. |

| ОСТ 5.9324-89 | КСКК. Корпуса металлических судов. Точность изготовления узлов и секций. Технические требования. Нормы. Методы и средства выполнения проверочных работ |

| ОСТ5Р.9613-84 | Корпуса металлических надводных судов. Проверочные работы при изготовлении на построечном месте. Технические требования |

| РД5. 0679-91 | Аттестация сварщиков и газорезчиков.Правила |

| РД 5.9621-83 | Корпуса металлических судов. Правка сварных корпусных конструкций. Основные положения |

| ТУ 17-08-69 | Костюм для сварщика. Технические условия |

| БЗС 86-22-2016 | Инструкция по охране труда для электросварщиков |

| БЗС 86-021-2014 | Инструкция по охране труда для рабочих, занятых газопламенной обработкой металлов |

| СТП БЗС-389-2015 | СМК. Получение, хранение и использование сварочных материалов |

| БЗС 86-308 | Инструкция по пожарной безопасности |

| ППБ СРС 01-2009 | Правила пожарной безопасности на строящихся и ремонтируемых судах |

| СТО ПВИЕ-665-2017 | СМК. Организация работ с повышенной опасностью (повышенной опасности) |

| СТП БЗС-389-2015 | Получение, хранение и использование сварочных материалов |

|

|

Общие положения.

Настоящая технологическая инструкция устанавливает технологический процесс на методы тепловой правки сварных судовых корпусных конструкций из следующих материалов:

|

|

- углеродистых и низколегированных сталей марок СтЗ, 09Г2С, 10ХСНД;

- специальных сталей нормальной прочности (A,B,D,E);

- судостроительных сталей повышенной прочности (A32, A36, D32, D36, E32, E36, F32, F36, A40, D40, E40, F40);

-маломагнитных сталей типа Ю3

-высокопрочных сталей РС D500W, РС Е500W, РС F500W.

Квалификация персонала.

К руководству работами, разработке технологической документации по правке, а также по контролю и оценке качества на всех стадиях их выполнения допускаются руководители и специалисты, изучившие действующую нормативную и технологическую документацию по правке и контролю.

4.2 Выполнение работ по безударной правке осуществляется бригадой в составе 2-х человек: сборщик и газосварщик (газорезчик) или электросварщик, оба не ниже 3-го разряда.

4.3 Выполнение работ по комбинированной правке осуществляется бригадой в составе 3-х человек (бригадир-сборщик не ниже 4-го разряда, сборщик 2-го разряда и газосварщик (газорезчик) или электросварщик не ниже 3-го разряда).

4.4 К выполнению нагрева электрической дугой допускаются сварщики не ниже 3-го разряда, аттестованные РМРС (имеющие свидетельство о допуске сварщика РМРС) по ручной или полуавтоматической сварке и прошедшие теоретическое и практическое обучение технологии правки по специальной программе.

4.5 К выполнению нагрева газовыми горелками допускаются газорезчики или судосборщики, не ниже 3-го разряда, аттестованные на газовую резку по РД5. 0679.

5. Перечень и требования к оборудованию, приспособлениям и инструменту.

5.1 Специальное технологическое оборудование, используемое при тепловой правке заказов, указано в таблице 1.

Источники нагрева – газопламенные и электродуговые. В качестве источников нагрева используется типовое сварочное и газорезательное оборудование, обеспечивающее приведенные в настоящей инструкции режимы нагрева. Допускается применение установок, постов и горелок любых конструкций, обеспечивающих заданные режимы правки и надежность в работе.

Таблица 1.

| Наименование и обозначение оборудования и оснастки | Обозначение документа | Назначение | |

| 1 | 2 | 3 | |

| Газорезательное оборудование | Газовые горелки типа ГП-5А-3, ГП-5А-2, ГП-5А-1, BRENNER 90W | Документация фирмы - производителя | Для термического нагрева газовым пламенем, правки деформированного участка поверхности |

| Газовые резки типа МАЯК-01, МАЯК-02, Р3П/Р2А-32 | Документация фирмы - производителя | Для газокислородной резки (в случае необходимости) стали при правке | |

|

|

Оборудование, необходимое для выполнения тепловой правки конструкций из стали включает в себя:

5.2 Инструменты и приспособления для правки:

5.2.1 Линейки металлические измерительные с пределом измерения 100 и 500 мм и ценой деления 1 мм по ГОСТ 427,а также бухтинометры прошедшие аттестацию (поверку)- для измерения стрелок прогиба обшивки.

5.2. Угломеры типов 1-2, 2-2, 3-5, 4-10 по ГОСТ 5378- для измерения величины завала и перекоса тавровых и угловых соединений.

5.2.3 Линейки металлические измерительные с пределом измерения 1000 мм и ценой деления 1 мм по ГОСТ 427 - Для создания базовых поверхностей для измерения стрелок прогиба.

5.2.4 Рулетки измерительные металлические 2-го класса точности типов Р2Н2К, Р10Н2К, РЗОН2К по ГОСТ 7502 - для измерения линейных деформаций конструкций.

5.2.5 Источник питания типа ELOTOP 1710 c пистолетом для приварки шпилек типа К22D - для установки шпилек использовать.

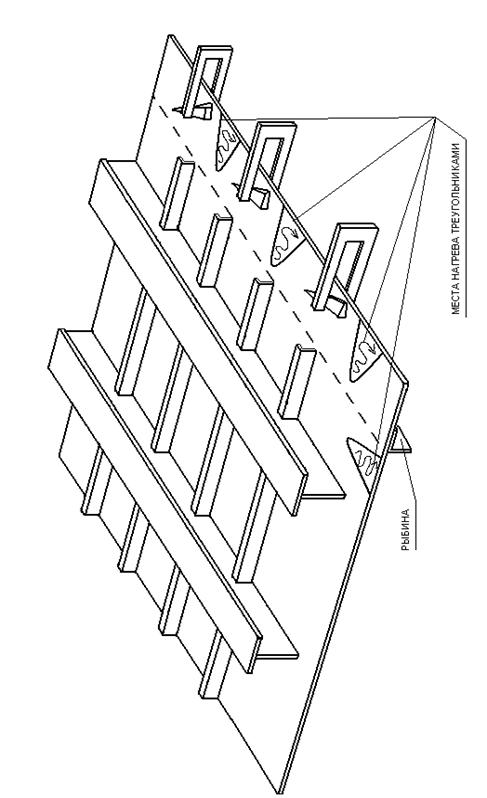

5.2.5 Приспособления типа "рыбий хвост", домкраты, стяжки, талрепы, скобы, клинья - для создания предварительного упругого выгиба и обжатия при правке.

5.2.6 Инструменты для проколачивания при правке:

- киянки (деревянные молотки) массой 0,5; 1,5; 2,0 кг;

- металлический молоток массой 2,5-3,0 кг;

- кувалда массой 6-8 кг;

- молотки рубильные пневматические типа МР со специальным зубилом для проколачивания сварных швов.

Рабочая поверхность кувалды и металлических молотков, предназначенных для правки, должна быть закруглена и на неё напаяна медь или латунь с толщиной напаянного слоя 8-10 мм.

5.3 Приборы для контроля за температурой нагрева и температурой воздуха при правке:

- термоэлектрические преобразователи типов ТХК, ТХА, ТПП, ТПР ГОСТ 6616 в комплекте с вторичными приборами измерения неэлектрических величин (показывающие, переносные, класс точности 0.2) по ГОСТ 9736;

- пирометрические преобразователи частичного излучения типа 1Ж-131, входящие в комплект пирометров: АПИР-С и работающие с вторичным измерительным преобразователем ПВ-3;

|

|

- термокарандаши по Т76-10-1 ПО.

- термометры жидкостные метеорологические, стеклянные типа ТМ2-3 по ГОСТ 112.

Требования к конструкциям, подлежащим правке.

7.1 Правка корпусных конструкций должна производиться только в тех случаях, когда общие или местные деформации, вызванные сваркой, превосходят допустимые величины, регламентируемые чертежом на конструкции, к которым предъявляются особые требований нормативно-технической документации: ОСТ5.9324, ОСТ5Р.9613, РД5.9079 и другой нормативной документацией, действующей в судостроении на проверку и приемку корпусных конструкций. Максимальная величина как общих, так и местных деформаций (отдельно для общих и местных) корпусных конструкций, допускаемых к правке, не должна превышать пяти допустимых для данной конструкции величин допуска. При больших величинах деформаций, исправление конструкции следует производить по отдельным технологическим указаниям.

7.2 Недопустимые общие деформации изгиба узлов и секций, а также недопустимые местные деформации (например, залом монтажных кромок), должны быть устранены до сборки их с другими конструкциями и установки на стапеле.

7.3 Недопустимые местные деформации плоских секций (полотнищ, выгородок, переборок, платформ, стен и крыш надстроек и других конструкций) с толщиной металла до 8 мм исправляют после установки и вварки их в состав корпуса или блока. При толщине металла более 8 мм правку местных деформаций узлов и секций производят до установки их в корпус или блок, с учетом требований п. 7.4.

7.4 Правку деформаций объемных секций, изготовленных в цехе 12 и имеющих свободные кромки, допускается выполнять только в случае их жесткого раскрепления и установки силовых рыбин на свободных кромках. При этом районы, примыкающие к монтажным кромкам (две шпации) править после установки блока или конструкции на штатное место и приварки к смежным корпусным конструкциям. В случае невозможности или нецелесообразности такого раскрепления, правку выполнять только после монтажа секции в состав корпуса. Правку секций надстроек, в общем случае, производить после монтажа на заказе.

7.5 Наружную обшивку, в том числе и монтажные стыки правят по мере формирования корпуса. На остальных конструкциях (палубы, платформы, надстройки и т.д) следует выполнять предварительную правку в местах установки фундаментов и насыщения. Окончательную правку выполняют после окончания всех сварочных работ, приварки насыщения и фундаментов, при сдаче помещений на конструкцию, так как приварка насыщения и фундаментов к обшивке снижает бухтиноватость и часто заменяет правку.

|

|

7.6 При наличии в конструкциях клепаных соединений тепловая правка применяется только для уменьшения местных деформаций. Правку конструкций, имеющих клепаные соединения, следует выполнять до клепки последних. Расстояние от нагреваемых участков до клепаного шва должно быть не менее 1 м.

Примечания:

1) Общие деформации - укорочение, продольный или поперечный изгиб корпусных конструкций;

2) Местные деформации - отклонение формы корпусных конструкций на отдельных участках от заданных размеров.

Технология правки.

9.1 Общие технологические указания

9.1.1 Перед правкой конструкций в составе корпуса необходимо закончить все сварочные работы в районе данной конструкции, выполнить сварку секционных стыков и предъявить выполненную работу представителю отдела 230. Предварительную правку конструкций в районе незаверенных (недоваренных) участков сварных соединений на расстоянии менее 1 м производить запрещается. Правку узлов и секций выполнять по типовому технологическому процессу после окончания всех сборочно-сварочных работ по изготовлению данной конструкции.

9.1.2 В первую очередь необходимо править более жесткие конструкции (борта, палубы и т.д.), а затем менее жесткие (перегородки, выгородки и т.д.). В самих конструкциях, в первую очередь, необходимо править набор, а затем полотнище или набор с полотнищем одновременно.

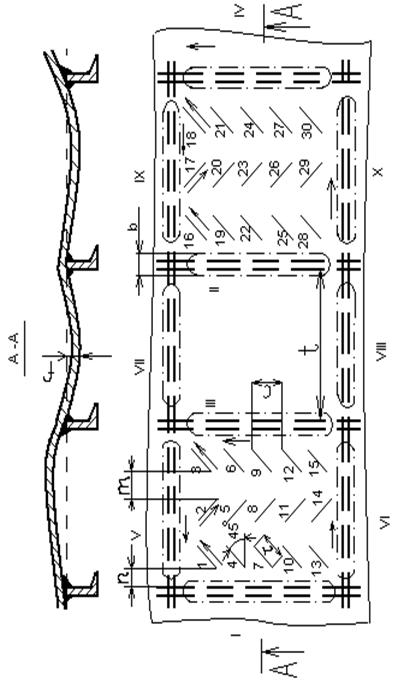

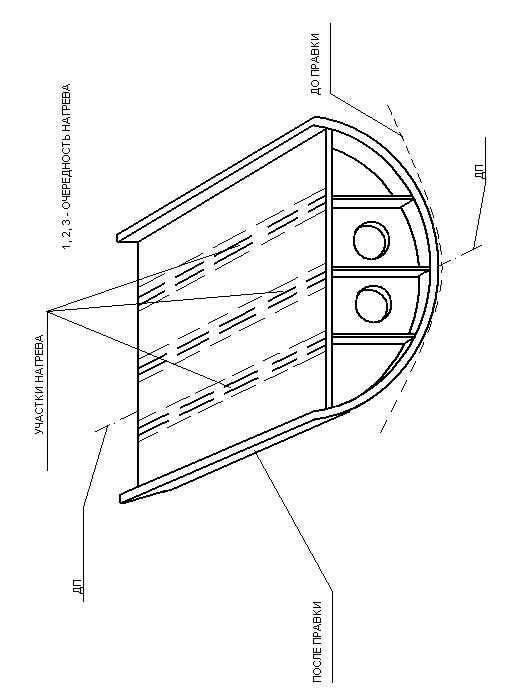

9.1.3 При правке многоярусных надстроек, в первую очередь, рекомендуется править перекрытия между ярусами, а затем наружные стенки. Правку надстроек по ярусам следует производить, начиная с первого (нижнего) яруса (Приложение Г Рисунок 1).

9.1.4 При правке конструкций, на которых установлено насыщение (оборудование, приборы и коммуникации), должны быть приняты меры, исключающие его повреждение.

9.1.5 Максимально допустимая температура нагрева металла при правке, а также минимально допустимая температура окружающей среды должны соответствовать данным таблицы 3.

9.1.6 При безударном и комбинированном методах правки нагрев выправляемых участков конструкций производится:

- кругами - при правке бухтин тонколистовых конструкций с толщиной металла 4 мм и менее;

- штрихами, полосами - при правке бухтин, "ребристости", "домиков";

- треугольниками - при правке общего изгиба балок и волнистости по свободным кромкам.

Примечание:

Нагрев выправляемых участков конструкций с использованием линий спиралевидной формы не допускается, так как приводит к перегреву металла (вследствие большой площади нагрева), снижению пластических свойств и, как следствие, отсутствию возможности повторной правки данной конструкции из-за недопустимости пересечения полос нагрева.

9.1.7 При правке тепловым безударным или комбинированным методами рекомендуется применять естественное или искусственное охлаждение от 500°С и ниже водой или обдувом струей сжатого воздуха для всех материалов, кроме сталей марок СтЗпс и СтЗкп, для которых охлаждение водой не допускается. Охлаждение водой должно производиться равномерным смачиванием по всей поверхности в виде дождя после нанесения всех линий нагрева в районе одной шпации.

9.1.8 При комбинированном методе правки необходимо производить предварительный упругий выжим деформированных участков. Приспособления или грузы, используемые при комбинированном методе правки, необходимо устанавливать до нагрева выправляемых участков.

9.1.9 Удары молотком или кувалдой производить в исключительных случаях сразу после остывания нагретых участков до температуры 500°С.

9.1.10 Повторный нагрев одних и тех же участков не допускается. Перекрещивание полос (штрихов) нагрева не допускается.

9.1.11 Кратеры "холостых валиков" и "холостых проходов" при нагреве электрической дугой неплавящимся электродом должны быть тщательно заварены.

9.1.12 Максимально допустимые размеры участков, нагретых до оптимальной температуры, определяются в соответствии с Таблицей 4.

9.1.13 Правка конструкций должна выполняться до испытаний отсеков на непроницаемость и герметичность.

| Марка материала | Толщина выправляемого металла, мм | ||||||

| 2-3 | 3-5 | 5-6 | 6-10 | 10-15 | 15-20 | св. 20 | |

| Ст3сп, Ст3пс, A,B,D,E 09Г2,10ХСНД, A32,A36, D32,D36, E32,E36, F32,F36, A40,D40,E40 | 8-10 | 12-15 | 20-25 | 25-30 | 30-35 | 35-40 | 40-45 |

| Стали типа Ю3 | 8-10 | 12-15 | 20-25 | 25-30 | 30-35 | 20-25 | |

| Примечания: 1 Длинна каждого штриха нагрева при правке безударным методом должна составлять (5-7)B,но не более тридцати толщин выправляемого металла, где В - ширина полосы нагрева. 2 Расстояние между полосами нагрева - не менее 6В, где В - ширина полосы нагрева. | |||||||

Таблица 4. - Ширина полос (штрихов) в и диаметр пятен нагрева при безударном и комбинированном методе правки.

9.1.14 Увеличение размеров нагреваемых участков сверх указанных значений не допускается, и может привести к образованию местных сломов участков конструкции, снижающих эффект правки, ухудшающих внешний вид и работоспособность конструкции.

9.1.15 Необходимая ширина нагрева полос (штрихов) В, приведенная в таблице 4, достигается перемещением источника тепла (горелки) с заданной скоростью:

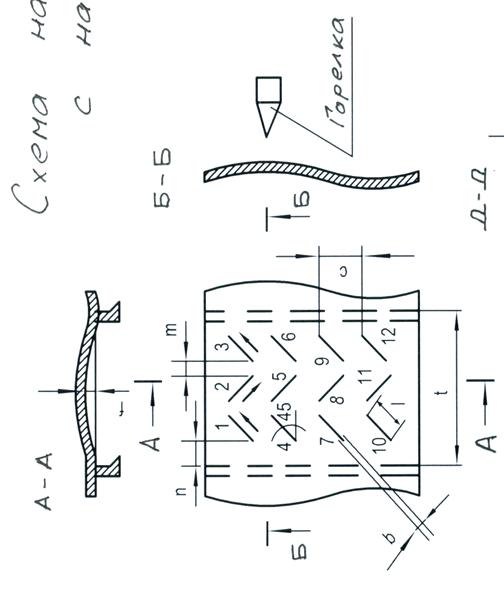

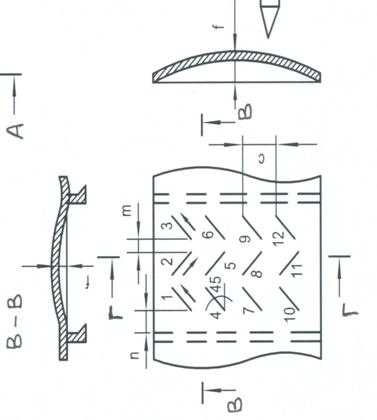

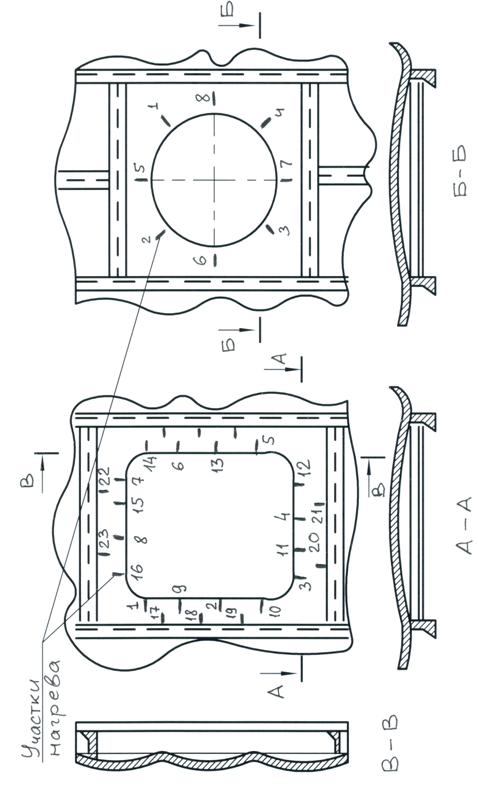

- прямолинейно без колебательных движений горелкой (рисунок 1).

В этом случае, ширина нагреваемых полос должна быть не более 8 мм - при нагреве электрической дугой, и не более 12 мм - при нагреве ацетилено - кислородным пламенем;

- зигзагообразно без колебательных движений горелкой (рисунок 2).

В этом случае, ширина нагреваемых полос более 12 мм.

9.1.16 Перемещение источника тепла при нагреве "треугольником" показано на рисунке 3. При этом, при нагреве ацетилено-кислородным пламенем следует совершать зигзагообразные движения горелкой (рисунок 3а). При нагреве электрической дугой следует производить прямолинейное перемещение горелки (рисунок 3б).

9.1.17 Режимы правки некоторых наиболее часто встречающихся общих и местных деформаций конструкций приведены в таблицах А.1 - А.2 приложения А.

|

9.2 Правка конструкций с бухтиноватостью.

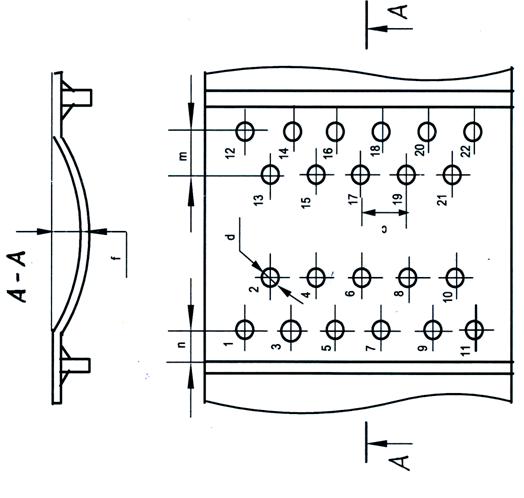

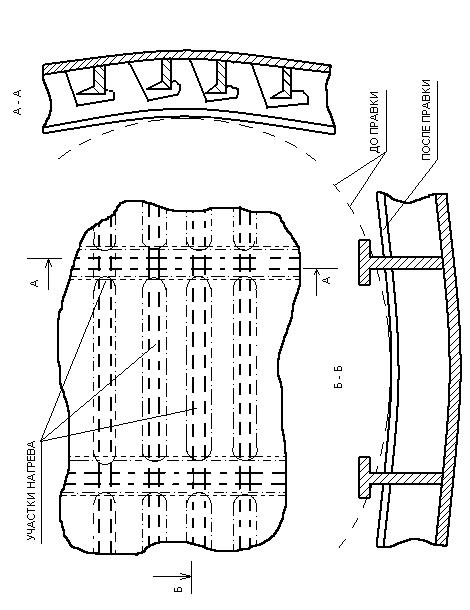

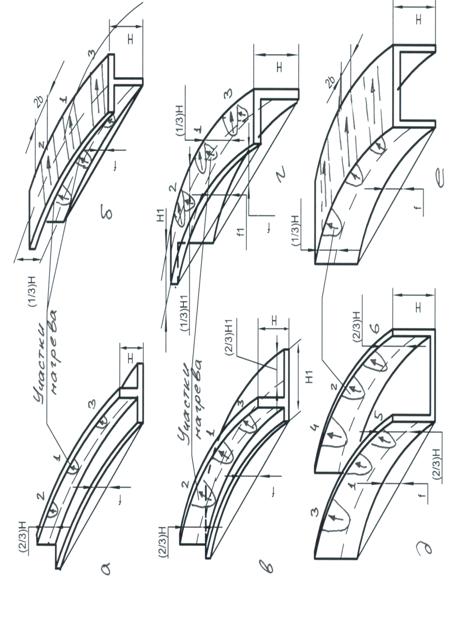

9.2.1 Бухтины не изолируемых и не зашиваемых тонколистовых конструкций (наружные стенки надстроек, переборки и выгородки) устраняют тепловым безударным методом (рисунок 4). Изолируемые и зашиваемые тонколистовые конструкции, а также все жесткие конструкции из листов толщиной более 10 мм правят комбинированным методом. Последовательность нагрева пятен и полос по площади бухтины подбирается индивидуально. Полосы и пятна нагрева располагают на расстоянии не менее 100 мм от элементов набора. Правку обшивки производят в соответствии с рисунками 4-7. Схема измерений стрелок прогиба местных сварочных деформаций обшивки криволинейной формы приведены в приложении В.

9.2.2 Бухтины, со стрелкой прогиба, превышающей значения трехкратного допуска в конструкциях устраняют путем разреза полотна по середине бухтины с последующим выполнением разделки кромок, выравнивания, сборки стыка и сварки на режимах, аналогичных режимам сварки подобных стыков конструкции (рисунок 5). Разрезание полотна производится вдоль направления бухтины (по большей оси эллипса, очерчивающего границы бухтины). Разрезание производить газовым резаком. Перед резкой бухтины в начале и конце разрезаемого участка должны быть просверлены отверстия диаметром, равным толщине обшивки, но не более 10мм.

9.3 Правка конструкций с ребристостью.

9.3.1 Бухтины типа чередующихся впадин (ребристость) устраняют нагревом обшивки с наружной стороны над ребром (рисунки 8,9).

9.3.2 Нагрев обшивки целесообразно вести через одно ребро. Если после остывания ребристость превышает допустимую величину, правку продолжают нагревом над пропущенными ребрами. Ширина полос в определяется по формуле В= 8+2К+ 10(мм) (рисунок 8), где 8 - толщина стенки, К - величина катета углового шва.

9.4 Правка конструкций с волнистостью и заломом кромок.

9.4.1 Конструкции с волнистостью правят при закреплении кромки "рыбиной" путем нагрева отдельных участков "треугольниками" (рисунки 10,11).

9.4.2 Правку конструкций с заломом кромок следует производить механическим путем с помощью вилки (обратного пластического отгиба кромки), либо путем обратного упругого выгиба до теоретического положения с нагревом полотнища обшивки полосой вдоль линии приварки крайнего набора.

|

| |||

| |||

| |||

| |||

| |||

| |||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||

| |||||||

| |||||||

| |||||||

9.5 Правка конструкций с "домиками"

9.5.1 "Домики", образующиеся в районе стыковых сварных соединений устраняют следующими способами:

- нагревом полотнища полосами вдоль сварного соединения с выпуклой стороны "домика" на расстоянии от 20 до 30 мм от сварного шва с механическим воздействием. Устранение "домиков" по концам стыков и пазов полотнища производят нагревом концов полотнища (рисунок 13);

- подваркой сварного шва после предварительной газовой или воздушно-

дуговой строжки части шва с выпуклой стороны "домика" на глубину не более 2/3 толщины металла.

9.5.2 При величине "домика" превышающей трехкратное значение допуска для стальных конструкций, "домик" следует устранить путем разреза части или всего соединения с последующей разделкой кромок, выравниванием, сборкой и сваркой стыка.

9.5.3 Конструкции с "домиками" по монтажным стыкам на криволинейных участках правят путем нагрева и одновременного выжима обшивки домкратами (рисунок 12). Допускается перед нагревом создать предварительный упругий выжим. Выжим рекомендуется производить домкратами или приспособлениями типа "рыбий хвост". Нагрев производят полосами шириной до 15 толщин одновременно по обе стороны сварного шва до температуры от 200 до 300°С (при правке стальных конструкций). Нагреваемые участки обшивки должны быть не ближе 50 мм от сварных швов.

9.6 Правка конструкций с общим изгибом. Правка секций.

9.6.1 Правку общего изгиба конструкций тепловым безударным или комбинированным методами производят путем местного нагрева набора или полотнища в зависимости от конструкции и характера деформации.

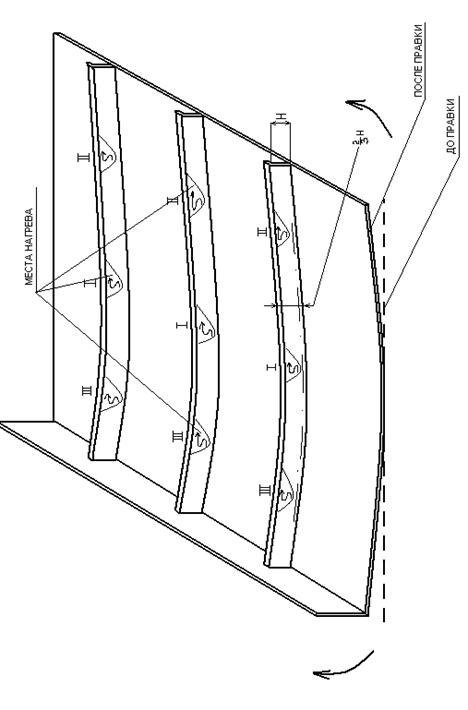

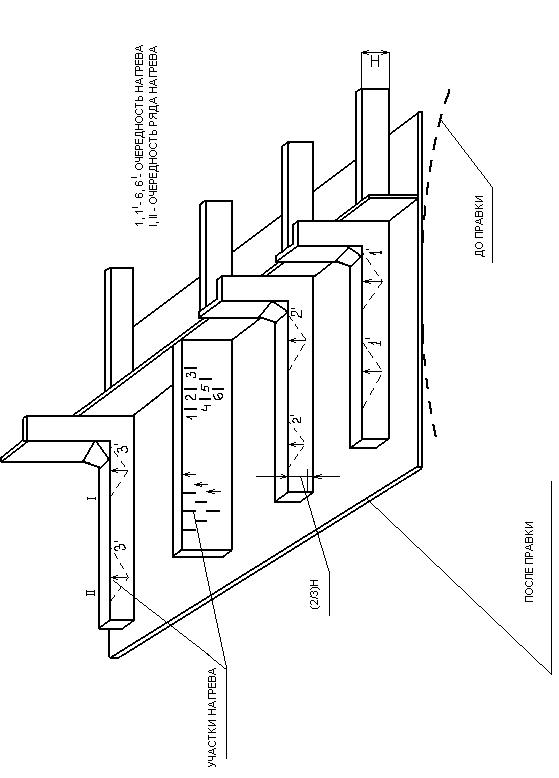

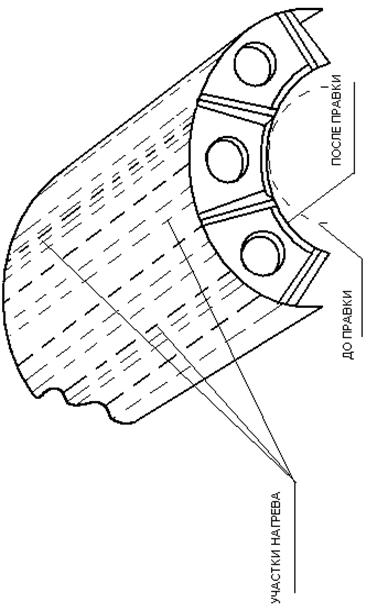

9.6.2 Правку плоскостных секций, получивших изгиб в сторону обшивки ("развал"), производят путем местного нагрева набора, параллельного плоскости изгиба (рисунки 14-18). При этом в первую очередь производят нагрев основного набора, затем вспомогательного. На рисунке 14 показаны положения секции после правки и до правки.

9.6.3 Правку сварных балок производят в соответствии с рисунками 19-21.

9.7 Особенности правки конструкций из низкоуглеродистых и низколегированных сталей.

9.7.1 Безударный и комбинированный методы правки конструкций из стали марок СтЗ, 09Г2, 10ХСНД допускается производить нагревом газовым пламенем, электрической дугой холостыми валиками и электрической дугой неплавящимся электродом холостыми проходами (без присадки). Из всех допустимых методов правки предпочтительным является правка нагревом газовым пламенем. Режимы правки указаны в таблице А.1 приложения А.

| |||||

| |||||

| |||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

|  | |||||||||||||||||||

|  | |||||||||||||||||||

|  | |||||||||||||||||||

| ||||||||||||||||||||

| ||||||||||||||||||||

|

|

| |||

| |||

| |||||

| |||||

| |||||

9.7.2 Конструкции, к внешнему виду которых предъявляются повышенные требования (наружные стенки надстроек, неизолируемые помещения, настилы открытых частей палуб и мостиков), правят безударным методом, а также разрезанием основного металла (9.2.2) с последующей сваркой и зачисткой заподлицо дополнительных швов, с установкой, при необходимости, дополнительных ребер жесткости (ребра жесткости остаются, как штатные по согласованию с проектантом).

9.7.3 Пр

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!