2.1 Установление исходных данных для расчета

Исходные данные для расчета определяем по заданию на проектирование.

Количество часов рабочего времени машин и коэффициентам внутрисменного использования принимаем [1].

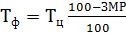

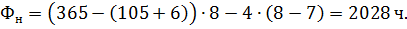

Фактическую наработку машины на начало планового года определяем по формуле

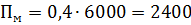

, мото-ч. (2.1)

, мото-ч. (2.1)

где Тц – межремонтный цикл;

ЗМР – запас моторесурса в %.

Исходные данные сведены в таблицы 2.1.

Таблица 2.1 Исходные данные

| Инв. №

| Наименование, индекс машин

| Наработка с начала эксплуатации,

мото-ч.

| Запас мото ресурса

%

| Средне-год.

наработка

мото-ч.

| Коэф.

внутрене –

измененого

использования

| Заплани-рованная наработка на год,

мото-ч.

| |

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| |

| 1

| КС-2562Б

| 2360

| 52,8

| 2600

| 0,35

| 910,0

| |

| 2

| КС-2562Б

| 2360

| 52,8

| 2600

| 0,35

| 910,0

| |

| 3

| КС-2562Б

| 4080

| 18,4

| 2600

| 0,35

| 910,0

| |

| 4

| КС-2562Б

| 4080

| 18,4

| 2600

| 0,35

| 910,0

| |

| 5

| КС-35715

| 2824

| 43,5

| 2600

| 0,35

| 910,0

| |

| 6

| КС-35715

| 2824

| 43,5

| 2600

| 0,35

| 910,0

| |

| 7

| КС-35715

| 2179

| 56,4

| 2600

| 0,35

| 910,0

| |

| 8

| КС-35715

| 2179

| 56,4

| 2600

| 0,35

| 910,0

| |

| 9

| КС-35715

| 1995

| 60,1

| 2600

| 0,35

| 910,0

| |

| | 10

| КС-55713-2

| 2394

| 60,1

| 2600

| 0,35

| 910,0

|

| | 11

| КС-55713-2

| 3024

| 49,6

| 2600

| 0,35

| 910,0

|

| | 12

| КС-55713-2

| 3024

| 49,6

| 2600

| 0,35

| 910,0

|

| | 13

| КС-55713-2

| 1038

| 82,7

| 2600

| 0,35

| 910,0

|

| | | | | | | | | | | | | | | |

Продолжение таблицы 2.1

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 14

| КС-55713-2

| 1038

| 82,7

| 2600

| 0,35

| 910,0

|

| 15

| КС-6471

| 5022

| 16,3

| 3000

| 0,55

| 1650,0

|

| 16

| КС-6471

| 5022

| 16,3

| 3000

| 0,55

| 1650,0

|

| 17

| КС-6471

| 3642

| 39,3

| 3000

| 0,55

| 1650,0

|

| 18

| КС-6476

| 4856

| 39,3

| 3000

| 0,55

| 1650,0

|

| 19

| КС-6476

| 4520

| 43,5

| 3000

| 0,55

| 1650,0

|

| 20

| КС-6476

| 4520

| 43,5

| 3000

| 0,55

| 1650,0

|

| 21

| КС-6476

| 3503

| 56,2

| 3000

| 0,55

| 1650,0

|

| 22

| КС-5479

| 2627

| 56,2

| 3000

| 0,55

| 1650,0

|

| 23

| КС-5479

| 1254

| 79,1

| 3000

| 0,55

| 1650,0

|

| 24

| КС-5479

| 1254

| 79,1

| 3000

| 0,55

| 1650,0

|

| 25

| КС-5371

| 5487

| 21,6

| 3000

| 0,45

| 1350,0

|

| 26

| КС-5371

| 4424

| 36,8

| 3000

| 0,45

| 1350,0

|

| 27

| КС-5371

| 4424

| 36,8

| 3000

| 0,45

| 1350,0

|

| 28

| МКП-25А

| 3185

| 46,9

| 3000

| 0,45

| 1350,0

|

| 29

| МКП-25А

| 3185

| 46,9

| 3000

| 0,45

| 1350,0

|

| 30

| МКП-25А

| 2987

| 50,2

| 3000

| 0,45

| 1350,0

|

| 31

| МКТ-40

| 2987

| 50,2

| 3000

| 0,45

| 1350,0

|

| 32

| МКТ-40

| 1278

| 78,7

| 3000

| 0,45

| 1350,0

|

| 33

| ДЭМ-252

| 5243

| 12,6

| 3000

| 0,45

| 1350,0

|

| 34

| ДЭМ-252

| 2627

| 56,2

| 3000

| 0,45

| 1350,0

|

| 35

| МКГ-40

| 2627

| 56,2

| 3000

| 0,45

| 1350,0

|

| 36

| МКГ-40

| 3114

| 48,1

| 3000

| 0,45

| 1350,0

|

| 37

| КС-5671

| 3633

| 48,1

| 3000

| 0,45

| 1350,0

|

| 38

| КС-5671

| 1266

| 81,9

| 3000

| 0,45

| 1350,0

|

| 39

| КБ-100

| 9804

| 18,3

| 3000

| 0,7

| 2100,0

|

| 40

| КБ-100

| 8088

| 32,6

| 3000

| 0,7

| 2100,0

|

| 41

| КБ-100

| 8088

| 32,6

| 3000

| 0,7

| 2100,0

|

| 42

| КБ-504А

| 8049

| 44,1

| 3000

| 0,7

| 2100,0

|

| 43

| КБ-504А

| 8049

| 44,1

| 3000

| 0,7

| 2100,0

|

| 44

| КБ-504А

| 1742

| 87,9

| 3000

| 0,7

| 2100,0

|

| 45

| 4022М

| 4457

| 25,7

| 2300

| 0,45

| 1035,0

|

| 46

| 4022М

| 2094

| 65,1

| 2300

| 0,45

| 1035,0

|

| 47

| 4022М

| 2094

| 65,1

| 2300

| 0,45

| 1035,0

|

| 48

| 4008М

| 3392

| 57,6

| 2300

| 0,45

| 1035,0

|

| 49

| 4008М

| 3392

| 57,6

| 2300

| 0,45

| 1035,0

|

| 50

| 4008М

| 1272

| 84,1

| 2300

| 0,45

| 1035,0

|

2.2 Расчет необходимого количества ремонтных и профилактических

мероприятий

Количество технических обслуживаний и ремонтов каждого вида для отдельной машины (К) рассчитывается по формуле

К=  , (2.2)

, (2.2)

где  – фактическая наработка машины в начале года, мото-ч;

– фактическая наработка машины в начале года, мото-ч;

– запланированная наработка в год, мото – ч;

– запланированная наработка в год, мото – ч;

– периодичность выполнения соответствующего технического обслуживания или ремонта, мото - ч;

– периодичность выполнения соответствующего технического обслуживания или ремонта, мото - ч;

– количество всех видов технических обслуживаний и ремонтов, что превышает периодичность данного вида (при определении количества капитальных ремонтов

– количество всех видов технических обслуживаний и ремонтов, что превышает периодичность данного вида (при определении количества капитальных ремонтов  равен 0)

равен 0)

Расчет по формуле выполняется в следующей последовательности капитальный ремонт, текущий ремонт, технические обслуживания ТО – 1:

ТО – 2.

Таблица 2.2 - Годовой план технического обслуживания и ремонта строительных машин

| Инв № ма-ши-ны

| Наиме-нова-

ние,

марка

индекс

машин

| Фактическая наработка, мото-ч.

| Зап-лани-рован-ная нара-ботка

на год

мото-ч.

| Количество технических обслуживаний и ремонтов

|

| С нача-ла экс-плуата-ции

| К

| То3

| То2

| То1

| К

| То3

| То2

| То1

|

| Количество

| Месяц выпол-нения

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

| 11

| 12

| 13

|

| 1

| КС-2562Б

| 2360

| 2360

| 360

| 110

| 10

| 910,00

| 0

|

| 1

| 3

| 14

|

| 2

| КС-2562Б

| 2360

| 2360

| 360

| 110

| 10

| 910,00

| 0

|

| 1

| 3

| 14

|

Продолжение таблицы 2.2

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

| 11

| 12

| 13

|

| 3

| КС-2562Б

| 4080

| 4080

| 80

| 80

| 30

| 910,00

| 0

|

| 0

| 3

| 15

|

| 4

| КС-2562Б

| 4080

| 4080

| 80

| 80

| 30

| 910,00

| 0

|

| 0

| 3

| 15

|

| 5

| КС-35715

| 2824

| 2824

| 824

| 74

| 24

| 910,00

| 0

|

| 1

| 2

| 15

|

| 6

| КС-35715

| 2824

| 2824

| 824

| 74

| 24

| 910,00

| 0

|

| 1

| 2

| 15

|

| 7

| КС-35715

| 2179

| 2179

| 179

| 179

| 29

| 910,00

| 0

|

| 1

| 3

| 14

|

| 8

| КС-35715

| 2179

| 2179

| 179

| 179

| 29

| 910,00

| 0

|

| 1

| 3

| 14

|

| 9

| КС-35715

| 1995

| 1995

| 995

| 245

| 45

| 910,00

| 0

|

| 1

| 3

| 15

|

| 10

| КС-55713-2

| 2394

| 2394

| 994

| 144

| 44

| 910,00

| 0

|

| 1

| 3

| 15

|

| 11

| КС-55713-2

| 3024

| 3024

| 24

| 24

| 24

| 910,00

| 0

|

| 0

| 3

| 15

|

| 12

| КС-55713-2

| 3024

| 3024

| 24

| 24

| 24

| 910,00

| 0

|

| 0

| 3

| 15

|

| 13

| КС-55713-2

| 1038

| 1038

| 38

| 38

| 38

| 910,00

| 0

|

| 0

| 3

| 15

|

| 14

| КС-55713-2

| 1038

| 1038

| 38

| 38

| 38

| 910,00

| 0

|

| 0

| 3

| 15

|

| 15

| КС-6471

| 5022

| 5022

| 1022

| 222

| 22

| 1650,00

| 1

| 8

| 0

| 3

| 12

|

| 16

| КС-6471

| 5022

| 5022

| 1022

| 222

| 22

| 1650,00

| 1

| 8

| 0

| 3

| 12

|

| 17

| КС-6471

| 3642

| 3642

| 1642

| 42

| 42

| 1650,00

| 0

|

| 1

| 3

| 12

|

| 18

| КС-6476

| 4856

| 4856

| 856

| 56

| 56

| 1650,00

| 0

|

| 1

| 3

| 13

|

| 19

| КС-6476

| 4520

| 4520

| 520

| 120

| 20

| 1650,00

| 0

|

| 1

| 3

| 12

|

| 20

| КС-6476

| 4520

| 4520

| 520

| 120

| 20

| 1650,00

| 0

|

| 1

| 3

| 12

|

| 21

| КС-6476

| 3503

| 3503

| 1053

| 303

| 3

| 1650,00

| 0

|

| 1

| 3

| 12

|

| 22

| КС-5479

| 2627

| 2627

| 167

| 227

| 27

| 1650,00

| 0

|

| 2

| 2

| 12

|

| 23

| КС-5479

| 1254

| 1254

| 434

| 54

| 54

| 1650,00

| 0

|

| 2

| 2

| 13

|

| 24

| КС-5479

| 1254

| 1254

| 434

| 54

| 54

| 1650,00

| 0

|

| 2

| 2

| 13

|

| 25

| КС-5371

| 5487

| 5487

| 487

| 237

| 37

| 1350,00

| 0

|

| 1

| 5

| 21

|

Продолжение таблицы 2.2

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

| 11

| 12

| 13

|

| 26

| КС-5371

| 4424

| 4424

| 424

| 174

| 24

| 1350,00

| 0

|

| 1

| 5

| 21

|

| 27

| КС-5371

| 4424

| 4424

| 424

| 174

| 24

| 1350,00

| 0

|

| 1

| 5

| 21

|

| 28

| МКП-25А

| 3185

| 3185

| 185

| 185

| 35

| 1350,00

| 0

|

| 1

| 5

| 21

|

| 29

| МКП-25А

| 3158

| 3158

| 185

| 185

| 35

| 1350,00

| 0

|

| 1

| 5

| 21

|

| 30

| МКП-25А

| 2987

| 2987

| 987

| 237

| 37

| 1350,00

| 0

|

| 2

| 4

| 21

|

| 31

| МКТ-40

| 2987

| 2987

| 987

| 237

| 37

| 1350,00

| 0

|

| 2

| 4

| 21

|

| 32

| МКТ-40

| 1278

| 1278

| 278

| 28

| 28

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 33

| ДЭМ-252

| 5243

| 5243

| 243

| 243

| 43

| 1350,00

| 1

| 7

| 0

| 5

| 21

|

| 34

| ДЭМ-252

| 2627

| 2627

| 627

| 127

| 27

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 35

| МКГ-40

| 2627

| 2627

| 627

| 127

| 27

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 36

| МКГ-40

| 3114

| 3114

| 114

| 114

| 14

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 37

| КС-5671

| 3633

| 3633

| 633

| 133

| 33

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 38

| КС-5671

| 1266

| 1266

| 266

| 16

| 16

| 1350,00

| 0

|

| 1

| 4

| 22

|

| 39

| КБ-100

| 9804

| 9804

| 204

| 204

| 4

| 2100,00

| 0

|

| 1

| 2

| 7

|

| 40

| КБ-100

| 8088

| 8088

| 888

| 288

| 88

| 2100,00

| 0

|

| 2

| 1

| 7

|

| 41

| КБ-100

| 8088

| 8088

| 888

| 288

| 88

| 2100,00

| 0

|

| 2

| 1

| 7

|

| 42

| КБ-504А

| 8049

| 8049

| 849

| 249

| 49

| 2100,00

| 0

|

| 2

| 1

| 7

|

| 43

| КБ-504А

| 8049

| 8049

| 849

| 249

| 49

| 2100,00

| 0

|

| 2

| 1

| 7

|

| 44

| КБ-504А

| 1742

| 1742

| 542

| 542

| 142

| 2100,00

| 0

|

| 2

| 2

| 7

|

| 45

| 4022М

| 4457

| 4457

| 457

| 207

| 7

| 1035,00

| 0

|

| 1

| 3

| 16

|

| 46

| 4022М

| 2094

| 2094

| 94

| 94

| 44

| 1035,00

| 0

|

| 1

| 3

| 17

|

| 47

| 4022М

| 2094

| 2094

| 94

| 94

| 44

| 1035,00

| 0

|

| 1

| 3

| 17

|

| 48

| 4008М

| 3392

| 3392

| 392

| 142

| 42

| 1035,00

| 0

|

| 1

| 3

| 17

|

| 49

| 4008М

| 3392

| 3392

| 392

| 142

| 42

| 1035,00

| 0

|

| 1

| 3

| 17

|

| 50

| 4008М

| 1272

| 1272

| 272

| 22

| 22

| 1035,00

| 0

|

| 1

| 3

| 17

|

2.3 Составление годового плана технического обслуживания и ремонта машин

Годовой план технического обслуживания и ремонта машин является основанием для определения трудовых и материальных ресурсов при составлении годовых планов и составляется на основе расчетов в пункте 2.2

(см. табл. 2.2)

Таблица 2.3 – Затраты усилий на выполнение ТО и ТР машин

| Наимено-вание,

индекс машины

| Кол-во

М-н

| Количество мероприятий

| Трудоемкость чел-ч.

|

| Т

| То2

| То1

| СО

| Т

| То2

| То1

| СО

|

| На ед.

| Общ.

| На ед.

| Общ.

| На ед.

| Общ.

| На ед.

| Общ.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

| 11

| 12

| 13

| 14

|

| ДЭМ-252

| 2

| 1

| 9

| 43

| 4

| 880

| 880

| 29,00

| 261,00

| 8,00

| 344,00

| 30

| 120

|

| Вместе

|

|

|

|

|

|

| 880

|

| 261,00

|

| 344,00

|

| 120

|

| КС-2562Б

| 4

| 2

| 12

| 58

| 8

| 600

| 1200

| 25,00

| 300,00

| 7,00

| 406,00

| 13

| 104

|

| КС-35715

| 5

| 5

| 13

| 73

| 10

| 630

| 3150

| 27,00

| 351,00

| 8,00

| 584,00

| 14

| 140

|

| КС-35713-2

| 5

| 1

| 15

| 75

| 10

| 630

| 630

| 27,00

| 405,00

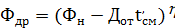

| 8,00

| 600,00

| 14

| 140

|

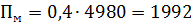

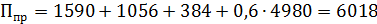

| Вместе

|

|

|

|

|

|

| 4980

|

| 1056,00

|

| 1590,00

|

| 384

|

| КС-5671

| 2

| 2

| 8

| 44

| 4

| 1170

| 2340

| 35,00

| 280,00

| 11,00

| 484,00

| 35

| 140

|

| МКГ-40

| 2

| 2

| 8

| 44

| 4

| 950

| 1900

| 31,00

| 248,00

| 9,00

| 396,00

| 32

| 128

|

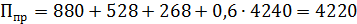

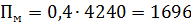

| Вместе

|

|

|

|

|

|

| 4240

|

| 528,00

|

| 880,00

|

| 268

|

| КС-5371

| 3

| 3

| 15

| 63

| 6

| 580

| 1740

| 19,00

| 285,00

| 6,00

| 378,00

| 24

| 144

|

| МКП-25А

| 3

| 4

| 14

| 63

| 6

| 820

| 3280

| 27,00

| 378,00

| 7,00

| 441,00

| 28

| 168

|

| МКТ-40

| 2

| 3

| 8

| 43

| 4

| 900

| 2700

| 30,00

| 240,00

| 8,00

| 344,00

| 31

| 124

|

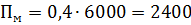

| Вместе

|

|

|

|

|

|

| 7720

|

| 903,00

|

| 1163,00

|

| 436

|

| КБ-100

| 3

| 5

| 4

| 21

| 6

| 260

| 1300

| 63,00

| 252,00

| 14,00

| 294,00

| 11

| 66

|

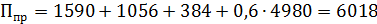

2.4 Определение затрат труда на выполнение технического обслуживания и текущего ремонта машин

Затраты труда на выполнение работ по техническому обслуживанию и ремонту определяются по формуле

З = КЗ, чел.-ч. (2.3)

где З – затраты труда на выполнение одного технического обслуживания или ремонта, чел. – ч.

З = n1 n2 n3n4t, чел.-ч. (2.4)

где n1 – коэффициент использования трудоемкости в зависимости от рельефа местности и высоты над уровнем (приложение);

n2 - коэффициент использования трудоемкости в зависимости от природно-климатических условий (приложение);

n3 – коэффициент использования трудоемкости текущего ремонта в зависимости от наработки машины с начала эксплуатации (приложение);

n4 - коэффициент использования трудоемкости технического обслуживания в зависимости от количества и состава строительных машин (приложение);

t – трудоемкость технического обслуживания, чел. – ч. (приложение).

2.5 Определение общей трудоемкости работ по ТО и ТР

Общая трудоемкость работ технического обслуживания и текущего ремонта 43647,0 чел.-ч. (см.табл.2.4)

Таблица.2.4 - Общая трудоемкость работ по ремонту и профилактическим методам

| Наименование группы

| Трудоемкость, чел-ч.

| Т общ, чел-ч.

|

| Т

| То2

| То1

| СО

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| Автопогрузчик

| 1431

| 216,00

| 405,00

| 96

| 2148,00

|

| Кран автомобильный

| 4980

| 1056,00

| 1590,00

| 384

| 8010,00

|

| Кран башенный

| 3652

| 512,00

| 735,00

| 186

| 5085,00

|

| Кран гусеничный

| 4240

| 528,00

| 880,00

| 268

| 5916,00

|

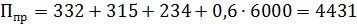

| Кран на спец. шасси

| 6000

| 315,00

| 332,00

| 234

| 6881,00

|

| Кран на шасси автомобильного типа

| 4640

| 300,00

| 245,00

| 200

| 5385,00

|

| Кран пневмоколесный

| 7720

| 903,00

| 1163,00

| 436

| 10222,00

|

| Всего

| 32663

| 3830,00

| 5350,00

| 1804

| 43647,00

|

2.6 Определение дополнительной трудоемкости работ

Для выполнения работ связанных с самообслуживанию предприятия выполнением неплановых ремонтов, заказов строительных организаций, монтажа и демонтажа машин соответственно с рекомендациями. Предусматриваются дополнительные затраты труда.

Дополнительные затраты труда принимаются в объеме 20... 25% общих затрат труда на ТО и ТР машин.

Таблица 2.5 - Дополнительные затраты труда

|

Наиме-нование

| Затраты труда вместе

| В том числе работы

|

| %

| Чел-ч.

| Слесар-ные

| Станоч-ные

| Кузнеч-ные

| Сварочные

| Эл.технические

| Жестя-ные

| Маляр-ные

|

| %

| Чел.-ч.

| %

| Чел.-ч.

| %

| Чел.-ч.

| %

| Чел. -ч.

| %

| Чел.-ч.

| %

| Чел.-ч.

| %

| Чел-ч.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

| 11

| 12

| 13

| 14

| 15

| 16

| 17

|

| Ремонт собствен-ного обору-дования

| 4

| 1745,88

| 60

| 1047,53

| 20

| 349,18

| 5

| 87,29

| 5

| 87,29

| 7

| 122,

21

| 2

| 34,

92

| 1

| 17,

46

|

| Заказы строитель-ной организа-ции

| 7

| 3055,29

| 40

| 1222,12

| 18

| 549,18

| 13

| 397,19

| 25

| 763,82

| -

|

| 2

| 61,

11

| 2

| 61,

11

|

| Непла-новые ремонты

| 9

| 3928,23

| 45

| 1767,70

| 15

| 589,23

| 8

| 314,26

| 20

| 785,65

| 4

| 157,

13

| 6

| 235,69

| 2

| 78,

56

|

| Монтаж, демонтаж, транспор-тировка машин

| 5

| 2182,35

| 80

| 1745,88

| 5

| 109,12

| 5

| 109,12

| 6

| 130,94

| 4

| 87,

29

| -

|

| -

|

|

| ВСЕГО:

| 25

| 10911,75

| -

| 5783,23

| -

| 159

7,48

| -

| 907,86

| -

| 1767,7

| -

| 366,

63

| -

| 331,72

| -

| 157,13

|

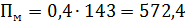

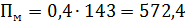

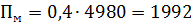

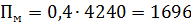

2.7 Определение затрат труда на участке ППР, мастерских, передвижных средств

Производственный корпус эксплуатационной базы имеет профилактории и отделения ремонта, практика показывает, что 40% работ текущего ремонта выполняется в мастерской, а остальные в профилактории.

В связи с этим объемы работ, которые будут выполняться в профилактории определяем по формуле

, чел.-ч. (2.5)

, чел.-ч. (2.5)

Автопогрузчик:  чел.-ч.

чел.-ч.

Кран автомобильный:  чел.-ч.

чел.-ч.

Кран башенный:  чел.-ч.

чел.-ч.

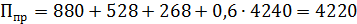

Кран гусеничный:  чел.-ч.

чел.-ч.

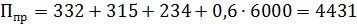

Кран на спец. шасси:  чел.-ч.

чел.-ч.

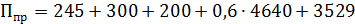

Кран на автомоб. шасси:  чел.-ч.

чел.-ч.

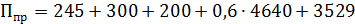

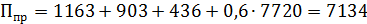

Кран пневмоколесный:  чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

Объемы работ, выполняемые в отделениях мастерской, определяется по формуле

, чел.-ч. (2.6)

, чел.-ч. (2.6)

Автопогрузчик:  чел.-ч.

чел.-ч.

Кран автомобавтомобильный:  чел.-ч.

чел.-ч.

Кран башенный:  чел.-ч.

чел.-ч.

Кран гусеничный:  чел.-ч.

чел.-ч.

Кран на спец. шасси:  чел.-ч.

чел.-ч.

Кран на шасси автомоб. типа:  чел.-ч.

чел.-ч.

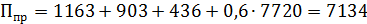

Кран пневмоколесный:  чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

Объемы работ, принадлежащие к профилакторию, выполняются в условиях стационарного профилактория и в условиях строительной площадки с применением, при этом, перемещаемого оборудования.

Расчет объемов работ, которые выполняется в стационарных условиях и на строительных площадках выполняется в табличной форме.

Таблица 2.6 - Распределение объемов работ профилактория

| Наименование машины

| Ппр

чел.-ч.

| В том числе

| В том числе

|

| Стационарные профилактории

| Передвижные средства

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| Автопогрузчик

| 1575,6

| 80

| 1260,48

| 20

| 315,12

|

| Кран автомобильный

| 6018

| 80

| 4814,4

| 20

| 1203,6

|

| Кран башенный

| 3624,2

| 10

| 362,42

| 90

| 3261,78

|

| Кран гусеничный

| 4220

| 40

| 1688

| 60

| 2532

|

| Кран на спец. шасси

| 4481

| 80

| 3584,8

| 20

| 896,2

|

| Кран на шасси автом. типу

| 3529

| 80

| 2823,2

| 20

| 705,8

|

| Кран пневмоколесный

| 7134

| 40

| 2853,6

| 60

| 4280,4

|

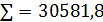

| S

| 50581,8

|

| 17386,9

|

| 13194,9

|

2.8 Распределение затрат труда на виды работ постов и отделений

Для определения необходимого количества рабочей силы и оборудования профилактория и отделений ремонта необходимо общие объемы работ распределить по их отдельным видам, для чего используются данные приложения.

Таблица 2.7 - Распределение трудоемкости выполнения ТО по видам работ

| Виды работ

| Автопогрузчик,

кран на спец.шасси, атомобильный кран.

| Краны башенные

| Краны на гусеничному и пневмоколесном ходу.

| Всего

чел.-ч.

|

| %

| Трудоем. чел.-ч.

| %

| Трудоем.

чел.-ч.

| %

| Трудоем

чел.-ч.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| Моечно-очистные

| 5

| 624,14

| 3

| 10,87

| 5

| 227,08

| 862,09

|

| Диагностические

| 18

| 2246,92

| 24

| 86,98

| 18

| 817,49

| 3151,39

|

| Регулировочные

| 14

| 1747,60

| 15

| 54,36

| 12

| 544,99

| 2346,95

|

| Крепежные

| 16

| 1997,26

| 24

| 86,98

| 17

| 772,07

| 2856,31

|

| Электротехнические

| 15

| 1872,43

| 19

| 68,86

| 6

| 272,5

| 2213,79

|

| Аккумуляторные

| 1

| 124,83

| -

| -

| 1

| 45,42

| 170,25

|

| Ремонт гидро-пневмосистем

| 10

| 1248,29

| -

| -

| 12

| 544,99

| 1793,28

|

| Ремонт систем питания

| 8

| 998,63

| -

| -

| 6

| 272,5

| 1271,13

|

| Шиноремонтные

| 3

| 374,49

| -

| -

| 3

| 136,25

| 510,74

|

| Смазочно-заправочные

| 10

| 1248,29

| 10

| 36,24

| 16

| 726,66

| 2011,19

|

| Сварочные

| -

| -

| 5

| 18,12

| 4

| 181,66

| 199,78

|

| S

|

| 12482,88

|

| 362,42

|

| 4541,6

| 17386,9

|

Распределению подлежат трудовые затраты, которые выполняются в стационарных условиях (табл. 2.7)

Таблица 2.8 - Распределение трудоемкости выполнения текущего ремонта по видам работ

| Виды работ

| Автопогрузчик, автомобильные краны, кран на спец. шасси, кран на шасси автомоб. типа.

| Краны башенные

| Краны на гусеничном и пневмоколесном ходу

| Всего

чел.-ч.

|

| %

| Трудоем.

чел.-ч.

| %

| Трудоем. чел.-ч.

| %

| Трудоем. чел.-ч.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| Моечно-очистительные

| 2

| 136,41

| 1

| 14,61

| 2

| 95,68

| 246,7

|

| Разборочно-сборочные

| 27

| 1841,51

| 32

| 467,46

| 30

| 1435,2

| 3744,17

|

| Диагностические

| 5

| 341,02

| 9

| 131,47

| 3

| 143,52

| 616,01

|

| Ремонт сборочных единиц

| 15

| 1023,06

| 10

| 146,08

| 18

| 861,12

| 2030,26

|

| Регулировочные

| 3

| 204,61

| 4

| 58,43

| 2

| 95,68

| 358,72

|

| Крепежные

| 4

| 272,82

| 7

| 102,26

| 5

| 239,2

| 614,28

|

| Электротехнические

| 6

| 409,22

| 12

| 175,30

| 4

| 191,36

| 775,88

|

| Аккумуляторные

| 2

| 136,41

| -

|

| 1

| 47,84

| 184,25

|

| Ремонт гидро-пневмосистем

| 3

| 204,61

| -

|

| 3

| 143,52

| 348,13

|

| Ремонт систем питания

| 3

| 204,61

| -

|

| 5

| 239,2

| 443,81

|

| Шиноремонтные

| 2

| 136,41

| -

|

| 1

| 47,84

| 184,25

|

| Смазочно-заправочные

| 4

| 272,82

| 5

| 73,04

| 4

| 191,36

| 537,22

|

| Механические

| 10

| 682,04

| 10

| 146,08

| 12

| 574,08

| 1402,2

|

| Сварочные

| 2

| 136,41

| 8

| 116,86

| 2

| 95,68

| 348,95

|

| Паяльные

| 3

| 204,61

| -

|

| 2

| 95,68

| 300,29

|

| Жестяные

| 2

| 136,41

| -

|

| 1

| 47,84

| 184,25

|

| Кузнечные

| 2

| 136,41

| -

|

| 1

| 47,84

| 184,25

|

| Столярные

| 1

| 68,20

| -

|

| 1

| 47,84

| 116,04

|

| Арматурные

| 1

| 68,20

| -

|

| 1

| 47,84

| 116,04

|

| Обойные

| 1

| 68,20

| -

|

| 1

| 47,84

| 116,04

|

| Малярные

| 2

| 136,41

| 2

| 29,22

| 1

| 47,84

| 213,47

|

| ∑

|

| 6820,4

|

| 1460,8

|

|

| 13065,2

|

При распределении трудоемкости выполнения текущего ремонта учитывают только 40% трудоемкости текущего ремонта, так как 60% трудоемкость текущего ремонта отнесены в профилакторий.

Раздел годовой трудоемкости производственных программ по участкам

В основу расчетов принимается трудоемкость работ ТО (табл. 2.7), трудоемкость текущего ремонта (табл. 2.8), дополнительная трудоемкость (табл. 2.5)

При проектировании профилактория и текущего ремонта учитываются следующие отделения: механическое (станочное), агрегатное (ремонт сборочных единиц), отделение по ремонту системы питания, отделение по ремонту гидро и пневмо систем, аккумуляторное отделение, электротехническое отделение, кузнечно-арматурное отделение, паяльно-жестяное отделение, сварочное отделение, шиноремонтное и вулканизационное отделение, столярно-обойное отделение, малярное отделение, моечное отделение, профилактории (посты ТО и ТР).

Трудоемкость работ на постах ТО складывается из трудоемкости диагностических, регулировочных, крепежных и смазочно-заправочных работ.

Трудоемкость работ на постах ТР складывается из трудоемкости разборо-сборочных, диагностических, крепежных, регулировочных и смазочно-заправочных работ.

Расчеты трудоемкости по отделениям выполняем по формуле (табл. 2.10)

Таблица 2.9 - Распределение трудоемкости по отделениям и постам

| Наименование постов,

отделений

| Трудоемкость; чел.-ч.

| Всего

|

| ТО

| ТР

| Дополнительная

|

| 1

| 2

| 3

| 4

| 5

|

| Посты ТО

| 10365,84

| -

| -

| 10365,84

|

| Посты ПР

| -

| 5870,4

| -

| 5870,4

|

Продолжение таблицы 2.9

| 1

| 2

| 3

| 4

| 5

|

| Механическое

| -

| 1402,2

| 1597,48

| 2999,68

|

| Агрегатное

| -

| 2030,26

| 5783,23

| 7813,49

|

| Ремонт систем питания

| 1271,13

| 443,81

| -

| 1714,94

|

| Ремонт гидро-пневмо- систем

| 1793,28

| 348,13

| -

| 2141,41

|

| Аккумуляторное

| 170,25

| 184,25

| -

| 354,5

|

| Электротехническое

| 2213,79

| 775,88

| 366,63

| 3356,3

|

| Кузнечно-арматурное

| -

| 300,29

| 907,86

| 1208,15

|

| Паяльно-жестяницкое

| -

| 484,54

| 331,72

| 816,26

|

| Сварочное

| 199,78

| 348,95

| 1767,7

| 2316,43

|

| Шиноремонтное

| 510,74

| 184,25

| -

| 694,99

|

| Столярно-обойное

| -

| 232,08

| -

| 232,08

|

| Малярное

| -

| 213,47

| 157,13

| 370,6

|

| Моечное

| 862,09

| 246,7

| -

| 1108,79

|

| S

| 17386,9

| 13065,21

| 10911,75

| 41363,86

|

Проверка:

,

,

43647+10911,75=41363,86+13194,9

54558,75=54588,76

2.9 Расчет режимов работы и фонда рабочего времени рабочих

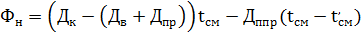

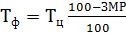

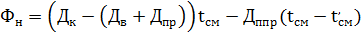

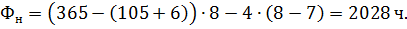

Номинальный фонд рабочего времени рабочих определяем по формуле

, ч (2.7)

, ч (2.7)

где  – календарные дни: 365;

– календарные дни: 365;

– количество выходных дней:105;

– количество выходных дней:105;

– количество праздничных дней: 6;

– количество праздничных дней: 6;

– количество предпраздничных дней: 4;

– количество предпраздничных дней: 4;

- длительность рабочей смены:8 часов;

- длительность рабочей смены:8 часов;

– длительности рабочей смены в предпраздничные дни: 7 часов.

– длительности рабочей смены в предпраздничные дни: 7 часов.

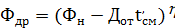

Действительной фонд рабочего времени учитывает дни отпуска для данной специальности, затраты времени по болезни и другим причинам

, ч (2.8)

, ч (2.8)

где  – дни отпуска (табл. 2.10);

– дни отпуска (табл. 2.10);

– продолжительность смены при пятидневной неделе, так как в число дней отпуска входят субботы: 7 ч.

– продолжительность смены при пятидневной неделе, так как в число дней отпуска входят субботы: 7 ч.

- учитывающий затраты времени в связи с болезнью и другими причинами;

- учитывающий затраты времени в связи с болезнью и другими причинами;

=0,96.

=0,96.

= (2028 – 35 ·7)·0,96=1711,68 ч.;

= (2028 – 35 ·7)·0,96=1711,68 ч.;

= (2028 – 28 ·7)·0,96=1758,72 ч.;

= (2028 – 28 ·7)·0,96=1758,72 ч.;

= (2028 – 24·7)·0,96=1785,6 ч.

= (2028 – 24·7)·0,96=1785,6 ч.

Данные расчеты заносятся в

, мото-ч. (2.1)

, мото-ч. (2.1) , (2.2)

, (2.2) – фактическая наработка машины в начале года, мото-ч;

– фактическая наработка машины в начале года, мото-ч; – запланированная наработка в год, мото – ч;

– запланированная наработка в год, мото – ч; – периодичность выполнения соответствующего технического обслуживания или ремонта, мото - ч;

– периодичность выполнения соответствующего технического обслуживания или ремонта, мото - ч; – количество всех видов технических обслуживаний и ремонтов, что превышает периодичность данного вида (при определении количества капитальных ремонтов

– количество всех видов технических обслуживаний и ремонтов, что превышает периодичность данного вида (при определении количества капитальных ремонтов  , чел.-ч. (2.5)

, чел.-ч. (2.5) чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. , чел.-ч. (2.6)

, чел.-ч. (2.6) чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. ,

,  , ч (2.7)

, ч (2.7) – календарные дни: 365;

– календарные дни: 365;  – количество выходных дней:105;

– количество выходных дней:105;  – количество праздничных дней: 6;

– количество праздничных дней: 6; – количество предпраздничных дней: 4;

– количество предпраздничных дней: 4; - длительность рабочей смены:8 часов;

- длительность рабочей смены:8 часов; – длительности рабочей смены в предпраздничные дни: 7 часов.

– длительности рабочей смены в предпраздничные дни: 7 часов.

, ч (2.8)

, ч (2.8) – дни отпуска (табл. 2.10);

– дни отпуска (табл. 2.10); – продолжительность смены при пятидневной неделе, так как в число дней отпуска входят субботы: 7 ч.

– продолжительность смены при пятидневной неделе, так как в число дней отпуска входят субботы: 7 ч. - учитывающий затраты времени в связи с болезнью и другими причинами;

- учитывающий затраты времени в связи с болезнью и другими причинами; = (2028 – 35 ·7)·0,96=1711,68 ч.;

= (2028 – 35 ·7)·0,96=1711,68 ч.;