Сравнение плоских и клиновых ремней по тяговой способности

Сила трения на поверхности плоского ремня: F n = P f

Сила трения на поверхностях трения клинового ремня:

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского.

Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время

12,13)Роль и значение зубчатых передач в машиностроении

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

4.1.2 Достоинства зубчатых передач

1) высокая нагрузочная способность;

2) малые габариты;

3) большая надёжность и долговечность (40000 ч);

4) постоянство передаточного числа;

5) высокий КПД (до 0,97…0,98 в одной ступени);

6) простота в эксплуатации.

4.1.3 Недостатки зубчатых передач

1) повышенные требования к точности изготовления и монтажа;

2) шум при больших скоростях;

3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

4.1.4. Классификация зубчатых передач

1. По взаимному расположению геометрических осей валов различают передачи:<>br - с параллельными осями – цилиндрические (рис.2.3.1.а-г);

- с пересекающимися осями – конические (рис.2.3.1.д; е);

- со скрещивающимися осями – цилиндрические винтовые (рис.2.3.1.ж);

- конические гипоидные и червячные (рис. 2.3.1.з);

- реечная передача (рис. 2.3.1.и).

Рисунок 2.3.1 Виды зубчатых передач

2. В зависимости от взаимного расположения зубчатых колёс:

- с внешним зацеплением (колёса передач вращаются в противоположных направлениях);

- с внутренним зацеплением (направление вращения колёс совпадают).

3. По расположению зубьев на поверхности колёс различают передачи:

- прямозубые; косозубые; шевронные; с круговым зубом.

4. По форме профиля зуба различают передачи:

- эвольвентные;

- с зацеплением М. Л. Новикова;

- циклоидальные.

5. По окружной скорости различают передачи:

- тихоходные ();

- среднескоростные;

- скоростные;

- быстроходные.

6. По конструктивному исполнению передачи могут быть открытые (не защищены от влияния внешней среды) и закрытые (изолированные от внешней среды).

7. В зависимости от числа ступеней одно- и многоступенчатые.

8. В зависимости от относительного характера движения валов различают рядовые и планетарные.

Геометрия

ml – внешний окружной модуль

d1= m* Z1

d1= mL* Z1- прямозубая

dl2= mtL* Z1 – косозубая

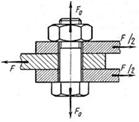

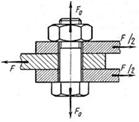

Болта Гайки

где FΣ — суммарное осевое усилие, воспринимаемое резьбой и определяемое в зависимости от видов нагружения резьбового соединения, но без коэффициента 1,3, учитывающего скручивание стержня болта (винта, шпильки) при затяжке; kп — коэффициент полноты резьб: для треугольной kп= 0,87; для трапецеидальной kп = 0,65; для прямоугольной kп = 0,5; km — коэффициент неравномерности распределения нагрузки между витками; km = 0,6...0,7; [τср.б] и [τср.г] — соответственно допустимое напряжение на срез резьбы болта и гайки.

Если материалы болта и гайки одинаковые, то по напряжению среза рассчитывают только резьбу болта, так как d1< d

Если материалы болта и гайки одинаковые, то по напряжению среза рассчитывают только резьбу болта, так как d1< d

Расчёт незатянутого болта при действии осевой силы. Стержень болта работает только на растяжение (рис. 4.3.21).

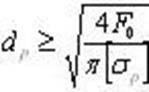

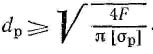

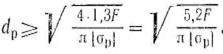

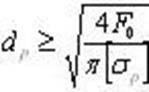

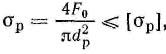

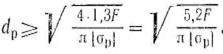

Проектировочный расчёт выполняют по формуле где dp – минимальный расчётный диаметр болта,

F0 – внешняя осевая сила.

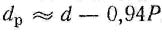

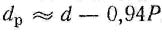

Диаметр резьбы определяется по формуле:

d=dp+0,94p

где р – шаг резьбы,

d – наружный диаметр резьбы

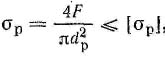

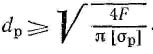

Расчет незатянутых болтов. Характерный пример незатянутого резьбовогосоединения — крепление крюка грузоподъемного механизма.Опасным в резьбовом стержне является сечение нарезанной части с расчетным диаметром

, где

d и

P — наружный диаметр и шаг резьбы.

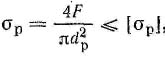

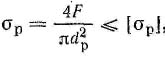

Условие прочности для этого случая

где F — осевая нагрузка;  — расчетный диаметр резьбы;

— расчетный диаметр резьбы;  — допускаемое напряжение на растяжение.Из формулы

— допускаемое напряжение на растяжение.Из формулы  определяем расчетный диаметр резьбы:

определяем расчетный диаметр резьбы:

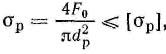

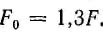

Расчет затянутых болтов. Таким образом, вместо расчета резьбового соединения на растяжение и кручение можно произвести расчет только на растяжение, принимая не заданное усилие затяжки, а в 1,3 раза больше, т. е.

где

где  — расчетная (эквивалентная) нагрузка,

— расчетная (эквивалентная) нагрузка,

Из условия прочности определяется расчетный диаметр резьбы по формуле

Из условия прочности определяется расчетный диаметр резьбы по формуле

31) Расчет затянутого резьбового соединения, не нагруженного внешней осевой силой

Примером такого соединения может служить крепление люков, крышек, к герметичности которых не предъявляются особые требования. Другим примером является клеммовое соединение.

Под действием момента, создаваемого усилием на рукоятке ключа, резьбовое соединение получает затяжку. Стержень с резьбой растягивается усилием затяжки и скручивается моментом в резьбе. При одновременно действующих осевой силе и скручивающем моменте, возникающем в процессе затяжки болта, болт следует рассчитывать на прочность по приведенному (эквивалентному) напряжению. В среднем для метрическихрезьб приведенное напряжение больше напряжения растяжения примерно на 30 %.

Под действием момента, создаваемого усилием на рукоятке ключа, резьбовое соединение получает затяжку. Стержень с резьбой растягивается усилием затяжки и скручивается моментом в резьбе. При одновременно действующих осевой силе и скручивающем моменте, возникающем в процессе затяжки болта, болт следует рассчитывать на прочность по приведенному (эквивалентному) напряжению. В среднем для метрическихрезьб приведенное напряжение больше напряжения растяжения примерно на 30 %.

Таким образом, вместо расчета резьбового соединения на растяжение и кручение можно произвести расчет только на растяжение, принимая не заданное усилие затяжки, а в 1,3 раза больше, т. е.

Таким образом, вместо расчета резьбового соединения на растяжение и кручение можно произвести расчет только на растяжение, принимая не заданное усилие затяжки, а в 1,3 раза больше, т. е.

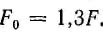

где F0— расчетная (эквивалентная) нагрузка,F0=1.3F

Из условия прочности определяется расчетный диаметр резьбы по формуле

2 Расчет болтовых соединений, выполненный с предварительной затяжкой.(при действии сил, открывающих детали).

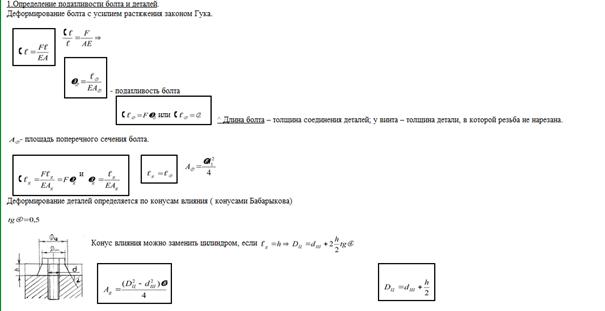

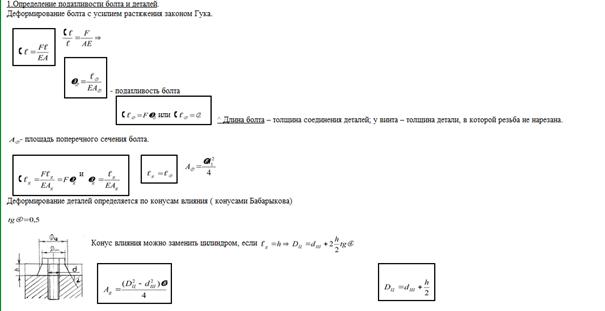

1.Определение податливости болта и деталей.

Деформирование болта с усилием растяжения законом Гука.

- податливость болта

- податливость болта

или

или  Длина болта – толщина соединения деталей; у винта – толщина детали, в которой резьба не нарезана.

Длина болта – толщина соединения деталей; у винта – толщина детали, в которой резьба не нарезана.

- площадь поперечного сечения болта.

- площадь поперечного сечения болта.

и

и

Деформирование деталей определяется по конусам влияния (конусами Бабарыкова)

Конус влияния можно заменить цилиндром, если

Конус влияния можно заменить цилиндром, если

2. Рассмотрим зависимость деформации болтового соединения от прилагаемой нагрузки:

а) болт не нагружен осевой силой, затяжки нет б) к болту прикладывают силу затяжки (болт вытягивается, а деталь сжимается на  и

и  соответственно).

соответственно).

Деформация болта и детали рассматриваем совместно. В случае затяжки  . в) затянутое соединение подвергается действию силы Fa, открывающей детали.

. в) затянутое соединение подвергается действию силы Fa, открывающей детали.

Болт вытягивается на  а деталь разжимается на эту же величину.

а деталь разжимается на эту же величину.

Fa – доля внешней силы, которая приходится к растяжению болта

Fa – доля внешней силы, которая приходится к растяжению болта

- коэффициент внешней нагрузки (показывает долю внеш-ней нагрузки, приходящейся на болт).

- коэффициент внешней нагрузки (показывает долю внеш-ней нагрузки, приходящейся на болт).

- доля внешней силы, приходящейся на деталь

- доля внешней силы, приходящейся на деталь

Fоз – сила остаточной затяжки.

Выведем условное отсутствие открытия стыка.

Fоз>0  сила затяжки тогда определяется в зависимости от осевой силы Fa:

сила затяжки тогда определяется в зависимости от осевой силы Fa:

к – коэффициентпредварительной затяжки (1,3-1,5)

к – коэффициентпредварительной затяжки (1,3-1,5)

FР =1,3FЗ +  Fa Fa

|

Общая сила растяжения болта: FР =FЗ +  Fa,. Учитывая, что сила FЗ производит одновременно подкручивание болта, произведением домножения на 1,3:

Fa,. Учитывая, что сила FЗ производит одновременно подкручивание болта, произведением домножения на 1,3:

- проверочный расчет

расчетная формула

3. Определение коэффициента  внешней нагрузки

внешней нагрузки

При предварительных расчетах  =0,2-0,3 (если нет между деталями податливой прокладки, иначе

=0,2-0,3 (если нет между деталями податливой прокладки, иначе  = до 0,8)

= до 0,8)

Определение силы затяжки

Коэффициент внешней нагрузки –, учитывающий приращение нагрузки болта и уменьшение затяжки стыка, определяется по формуле:

32) Податливость винта (болта) и деталей. Податливость стержня постоянного сечения в общем виде определяется по формуле

где I — длина деформированной части детали; А — ее поперечное сечение; Ε — модуль упругости 1-го рода материала детали

где I — длина деформированной части детали; А — ее поперечное сечение; Ε — модуль упругости 1-го рода материала детали

λб = lб / (Еб Аб); λд = δд / (Ед Ад),где λб, λд— податливости болта и деталей, равные их деформации при единичной нагрузке (податливость обратна жёсткости); Еб, Ед, Аб, Ад — модули упругости и площади сечения болта и деталей; δд — суммарная толщина деталей δд ≈ lб.В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей.

34) Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении

Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость – главные достоинства этого вида соединений.

Отрицательные свойства: соединение ослабляет вал и ступицу шпоночными пазами;

Расчет ненапряженных

где h, b, l - высота, ширина и длина шпонки;

где h, b, l - высота, ширина и длина шпонки;

35) Под напряженнымпонимается такое соединение, в котором постоянно действуют внутренние силы упругости, вызванные предварительной (т.е. до приложения нагрузки) затяжкой.

Напряженные шпоночные соединения осуществляются стандартными круглой, клиновыми, тангенциальными шпонками с уклоном 1:100, обеспечивающим самоторможение.

Расчет напр.шпон. соед в тетради

36) Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис. 6.6). Размеры зубчатых соединений, а также допуски на них стандартизованы.

Зубья на валах получают фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением. Достоинства шлицевых соединений по сравнению со шпоночными: возможность передачи больших моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности, более точное центрирование ступицы по валу, лучшее направление при перемещении ступицы по валу и большая прочность вала.

По профилю различают следующие шлицевые соединения (рис. 28):

прямобочные (а) - число шлиц Z = 6, 8, 10, 12;

звольвентные (б)- число шлиц Z = 12, 16 и более;

треугольные (в) - число шлиц Z = 24, 36 и более.

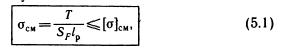

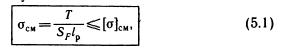

расчет на смятие, Τ — передаваемый вращающий момент, Η «мм; SF — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей, мм3/мм (см. табл. 5.1); /р— рабочая длина зубьев (см. рис. 5.1); [а]см — допускаемое напряжение смятия, Н/мм2.

расчет на смятие, Τ — передаваемый вращающий момент, Η «мм; SF — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей, мм3/мм (см. табл. 5.1); /р— рабочая длина зубьев (см. рис. 5.1); [а]см — допускаемое напряжение смятия, Н/мм2.

37) Соединение с натягом — технологическая операция получения условно разъёмного соединения[1], которое получается при вставлении одной детали (или части её) в отверстие другой детали при посадке с натягом.

достоинствам цилиндрических соединений с гарантированным натягом относятся: простота конструкции, хорошее центрирование соединяемых деталей, возможность передачи больших нагрузок как статических, так и динамических (ударных).

Недостаткам цилиндрических соединений с гарантированным натягом относятся: сложность сборки и разборки соединений,

38) Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпо

Достоинства Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

Позволяет соединять не поддающиеся сварке материалы.

Недосттатки,Трудоёмкость процесса., Повышенная материалоёмкость соединения. Процесс сопровождается шумом и вибрацией.

Сравнение плоских и клиновых ремней по тяговой способности

Сила трения на поверхности плоского ремня: F n = P f

Сила трения на поверхностях трения клинового ремня:

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского.

Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время

12,13)Роль и значение зубчатых передач в машиностроении

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

4.1.2 Достоинства зубчатых передач

1) высокая нагрузочная способность;

2) малые габариты;

3) большая надёжность и долговечность (40000 ч);

4) постоянство передаточного числа;

5) высокий КПД (до 0,97…0,98 в одной ступени);

6) простота в эксплуатации.

4.1.3 Недостатки зубчатых передач

1) повышенные требования к точности изготовления и монтажа;

2) шум при больших скоростях;

3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

4.1.4. Классификация зубчатых передач

1. По взаимному расположению геометрических осей валов различают передачи:<>br - с параллельными осями – цилиндрические (рис.2.3.1.а-г);

- с пересекающимися осями – конические (рис.2.3.1.д; е);

- со скрещивающимися осями – цилиндрические винтовые (рис.2.3.1.ж);

- конические гипоидные и червячные (рис. 2.3.1.з);

- реечная передача (рис. 2.3.1.и).

Рисунок 2.3.1 Виды зубчатых передач

2. В зависимости от взаимного расположения зубчатых колёс:

- с внешним зацеплением (колёса передач вращаются в противоположных направлениях);

- с внутренним зацеплением (направление вращения колёс совпадают).

3. По расположению зубьев на поверхности колёс различают передачи:

- прямозубые; косозубые; шевронные; с круговым зубом.

4. По форме профиля зуба различают передачи:

- эвольвентные;

- с зацеплением М. Л. Новикова;

- циклоидальные.

5. По окружной скорости различают передачи:

- тихоходные ();

- среднескоростные;

- скоростные;

- быстроходные.

6. По конструктивному исполнению передачи могут быть открытые (не защищены от влияния внешней среды) и закрытые (изолированные от внешней среды).

7. В зависимости от числа ступеней одно- и многоступенчатые.

8. В зависимости от относительного характера движения валов различают рядовые и планетарные.

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

при α = 20°, sinα = 0,34, Fк ≈ 3Pf

Если материалы болта и гайки одинаковые, то по напряжению среза рассчитывают только резьбу болта, так как d1< d

Если материалы болта и гайки одинаковые, то по напряжению среза рассчитывают только резьбу болта, так как d1< d

, где d и P — наружный диаметр и шаг резьбы.

, где d и P — наружный диаметр и шаг резьбы.

— расчетный диаметр резьбы;

— расчетный диаметр резьбы;  — допускаемое напряжение на растяжение.Из формулы

— допускаемое напряжение на растяжение.Из формулы

где

где  — расчетная (эквивалентная) нагрузка,

— расчетная (эквивалентная) нагрузка, Из условия прочности определяется расчетный диаметр резьбы по формуле

Из условия прочности определяется расчетный диаметр резьбы по формуле

Под действием момента, создаваемого усилием на рукоятке ключа, резьбовое соединение получает затяжку. Стержень с резьбой растягивается усилием затяжки и скручивается моментом в резьбе. При одновременно действующих осевой силе и скручивающем моменте, возникающем в процессе затяжки болта, болт следует рассчитывать на прочность по приведенному (эквивалентному) напряжению. В среднем для метрическихрезьб приведенное напряжение больше напряжения растяжения примерно на 30 %.

Под действием момента, создаваемого усилием на рукоятке ключа, резьбовое соединение получает затяжку. Стержень с резьбой растягивается усилием затяжки и скручивается моментом в резьбе. При одновременно действующих осевой силе и скручивающем моменте, возникающем в процессе затяжки болта, болт следует рассчитывать на прочность по приведенному (эквивалентному) напряжению. В среднем для метрическихрезьб приведенное напряжение больше напряжения растяжения примерно на 30 %. Таким образом, вместо расчета резьбового соединения на растяжение и кручение можно произвести расчет только на растяжение, принимая не заданное усилие затяжки, а в 1,3 раза больше, т. е.

Таким образом, вместо расчета резьбового соединения на растяжение и кручение можно произвести расчет только на растяжение, принимая не заданное усилие затяжки, а в 1,3 раза больше, т. е.

- податливость болта

- податливость болта или

или  Длина болта – толщина соединения деталей; у винта – толщина детали, в которой резьба не нарезана.

Длина болта – толщина соединения деталей; у винта – толщина детали, в которой резьба не нарезана. - площадь поперечного сечения болта.

- площадь поперечного сечения болта. и

и

Конус влияния можно заменить цилиндром, если

Конус влияния можно заменить цилиндром, если

и

и  соответственно).

соответственно). . в) затянутое соединение подвергается действию силы Fa, открывающей детали.

. в) затянутое соединение подвергается действию силы Fa, открывающей детали.

а деталь разжимается на эту же величину.

а деталь разжимается на эту же величину. Fa – доля внешней силы, которая приходится к растяжению болта

Fa – доля внешней силы, которая приходится к растяжению болта - коэффициент внешней нагрузки (показывает долю внеш-ней нагрузки, приходящейся на болт).

- коэффициент внешней нагрузки (показывает долю внеш-ней нагрузки, приходящейся на болт). - доля внешней силы, приходящейся на деталь

- доля внешней силы, приходящейся на деталь сила затяжки тогда определяется в зависимости от осевой силы Fa:

сила затяжки тогда определяется в зависимости от осевой силы Fa:

к – коэффициентпредварительной затяжки (1,3-1,5)

к – коэффициентпредварительной затяжки (1,3-1,5)

= до 0,8)

= до 0,8)

где I — длина деформированной части детали; А — ее поперечное сечение; Ε — модуль упругости 1-го рода материала детали

где I — длина деформированной части детали; А — ее поперечное сечение; Ε — модуль упругости 1-го рода материала детали

где h, b, l - высота, ширина и длина шпонки;

где h, b, l - высота, ширина и длина шпонки; расчет на смятие, Τ — передаваемый вращающий момент, Η «мм; SF — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей, мм3/мм (см. табл. 5.1); /р— рабочая длина зубьев (см. рис. 5.1); [а]см — допускаемое напряжение смятия, Н/мм2.

расчет на смятие, Τ — передаваемый вращающий момент, Η «мм; SF — удельный (на единицу длины) суммарный статический момент площади рабочих поверхностей, мм3/мм (см. табл. 5.1); /р— рабочая длина зубьев (см. рис. 5.1); [а]см — допускаемое напряжение смятия, Н/мм2.