ЛЕКЦИЯ 4. Измерительные приборы для статических испытаний и область их применения

При испытании строительных конструкций статическими нагрузками измеряются как действующая сила, так и основные виды деформаций: прогибы (перемещения), продольные фибровые деформации, углы поворота конструкций и ее элементов, сдвиги отдельных элементов конструкции или их волокон относительно друг друга, кроме того, контролируется изменение напряженного состояния и свойств самого материала конструкции под действием внешней нагрузки.

При статических испытаниях используют прибор, как с непосредственным отсчетом значений измеряемой величины, так и измерительные преобразователи, позволяющие осуществлять измерения дистанционно, что на практике существенно расширяет возможности инженерного эксперимента Указанные преобразователи позволяют автоматизировать процесс измерения и регистрации значений контролируемых величин и выполнять измерения в местах, недоступных для приборов с непосредственным отсчетом.

При значительном количестве установленных датчиков и приборов, а также в случае необходимости проведения неоднократных измерений, на практике в настоящее время возможно создание следящих электронных систем с автоматическим опросом и автоматической регистрацией показаний приборов с непосредственным вводом исходных данных проводимых испытаний в ЭВМ и проведением математической обработки полученных результатов.

Силоизмерительные приборы

При испытании строительных конструкций статическими нагрузками, создаваемыми грузовыми механизмами - домкратами, лебедками, талями или талрепами; измерение интенсивности нагрузки осуществляют динамометрами. На практике различают два вида динамометров стационарные и переносные.

Стационарные динамометры применяют в основном для поверки рабочих переносных динамометров. Указанные динамометры называются образцовыми. Образцовые динамометры должны иметь государственное свидетельство с таблицей зависимостей между нагрузками и показаниями индикатора для нескольких реперных точек.

По конструктивным особенностям рабочие динамометры подразделяются на пружинные, гидравлические и электрические. В зависимости от способа регистрации измеряемой силы различают динамометры со стрелочным указателем, со счетным приспособлением и записывающие.

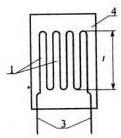

Динамометры со стрелочным указателем используют, главным образом, для измерения статических усилий, а счетно-регистрирующие и записывающие - для переменных усилий. Динамометры, имеющие записывающие устройства, называются динамографами. Конструктивные особенности образцовых пружинных динамометров, гидравлических и электрических представлены на рис. 1,2,3.

В полевых и лабораторных условиях действующую силу, прикладываемую к строительной конструкции, можно измерить и самым простым способом. В установку для измерения силы вместо динамометра вставляют металлический стержень и индикатором часового типа измеряют его относительную деформацию е на возможно большой базе с точностью 0.001 мм. Тогда действующую силу N в металлическом стержне в зависимости от его площади сечения А и модуля упругости материала стержня Е можно определить по следующей формуле:

N=  ∙A∙E ()

∙A∙E ()

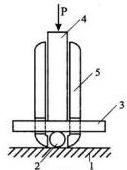

В последнее время все шире стали применяться электромеханические динамометры с тензорезистерной измерительной системой, представленной на рис.3.

Рассмотренные динамометры обладают очень высокой чувствительностью, широким диапазоном измеряемых усилий. Одновременно они очень компактны по размерам и сопрягаемы с существующей вычислительной техникой, позволяющей автоматизировать все операции, связанные с измерениями и обработкой получаемых результатов.

а б

Рис. 1. Образцовые динамометры: а – сжатие, б - растяжение

1 - корпус, 2 - нижняя сита, 3 - верхняя пята, 4 – флажки, 5 - рабочая игла, 6 - индикатор

Рис. 2. Схема гидравлического динамометра

1 - рабочий цилиндр. 2 - рабочий поршень, 3 - серьга, 4 - измерительный цилиндр, 5 - поршень измерительного цилиндра, 6 – пружина, 7 - барабан, 8 –рычаг, 9 - рабочая шкала, 10 - электрический двигатель, 11 - указатель давления

Схема электрических соединений

а

б

в

Рис. 3. Конструктивные особенности электромеханических динамометров: а - для измерений растягивающих усилий, б, в - для измерений сжимающих усилий

Клинометры

Углы наклона элементов, подлежащие определению при испытаниях в пределах расчетных нагрузок, как правило, не велики. В большинстве случаев приходится учитывать доли градуса и минуты, а при испытаниях особо жестких железобетонных конструкций – и секунды. Приборы и приспособления, применяемые для измерения столь малых углов, должны обладать высокой чувствительностью.

При загружениях за пределами расчетных нагрузок, и в особенности при приближении к стадии разрушения, угловые перемещения начинают резко возрастать, и для определения их оказываются более целесообразны геодезические методы и фотосъемка.

Ниже рассмотрим основные типы клинометров и приспособлений для измерения малых угловых перемещений.

Способ жесткого рычага

К наблюдаемому сечению крепится металлическая консоль (рис. 14). Линейные перемещения двух точек консоли, обусловленные наклоном сечения, измеряют с помощью прогибомеров. Зная разность перемещений на базе В определяем угол наклона а.

Рис. 14. Измерение угла наклона при помощи жесткой консоли; 1 - испытываемый элемент; 2 - жесткая консоль: 3 - соединительная проволока; 4 и 5 - прогибомеры; 6 - неподвижные опоры для крепления прогибомеров; а1 и а2 - линейные перемещения, измеренные прогибомерами

Клинометр с уровнем

Кинематическая схема их показана на рис. 15. Высокочувствительный уровень 2 приводится в горизонтальное положение вращением микрометренного винта 3. Отсчеты берутся по шкале барабана 4 микрометренного винта. Разность отсчетов при положениях, показанных на рис. 2.19. а и б, дает значение искомого угла а.

Рис. 15. Клинометры с уровнем: 1 - исследуемая конструкция; 2 - высокоточный уровень. 3 - микрометренный винт. 4 - барабан микрометренного винта со шкалой; 5 - шарнирная опора

Оптический клинометр

К наблюдаемой точке прикрепляется небольшое зеркальце (отсюда и другое название - «зеркальный способ»). Зеркало 1 (рис. 17) ориентируется так чтобы с помощью зрительной трубы 2 (обычно, геодезического инструмента) мог быть сделан отсчет по шкале 3 измерительной рейки, расположенной рядом с инструментом.

При изменении наклона исследуемого элемента на угол а зеркальце проворачивается вместе с ним на тот же угол, что сопровождается поворотом «оптического рычага» СВ на угол 2α.

Зная расстояние L между рейкой и Зеркальцем и изменение а отсчетов по рейке, находим значение а из соотношения

Для облегчения ориентировки зеркало шарнирно крепится к установочной струбцине так, чтобы оно могло проворачиваться вокруг двух взаимно перпендикулярных осей I и II.

Применение зеркального способа особенно целесообразно при наблюдении за отдаленными точками сооружения, трудно доступными во время испытания. Другая область применения - наблюдения за изменением углов наклона весьма гибких элементов (например, на моделях), где исключена установка сравнительно тяжелых клинометров или крепление консолей с прогибомерами.

Рис. 17. Схема измерения углов наклона с помощью оптического клинометра:

1 - зеркало в положении до деформации и 1 - после деформации; 2 - зрительная

труба; 3 - шкала зрительной рейки; а = АВ - разность отсчетов по рейке до и после деформации

Тензометры

Тензометры применяются для измерения линейных деформации поверхностных волокон элементов конструкций при статических испытаниях.

Величина измеренной тензометром деформаций может быть использована для вычисления приращения напряжения по закону Гука при известном значении модуля упругости материала или для определения модуля упругости при известном значении напряжения.

По конструктивному признаку можно выделить четыре разновидности тензометров: механические, электрические, струнные, тензорезисторные.

Механические тензометры

Механические тензометры представлены рядом типов различного конструктивного оформления. Остановимся несколько подробнее на одном наиболее распространенном рычажном тензометре (Гугенбергера), схематически показанном на рис. 18.

а б

Рис. 18. Кинематическая схема рычажного тензометра а - начальное положение;

6 - смешение рычагов после деформации (показаны пунктиром); 1 - испытываемый элемент; 2 - острие неподвижной и 4 - подвижной ножек; 3 - неподвижная и 5 - подвижная ножки; 6 - ось вращения ножки 5; 7 - передаточный стерженек; 8-стрелка; 9-ось вращения стрелки; 10-шкала; l -база тензометра

Как видно из рисунка, при деформации исследуемого материала конец стрелки 8 тензометра перемещается вдоль шкалы 10 с миллиметровыми делениями в новое положение с/ (на схеме взят случай сжатия).

Увеличение k прибора определиться при этом из соотношения

k=  ,

,

где a, b, r, s- плечи рычагов.

∆- изменение расстояния между точками опирания 2 и 4.

Чаще всего тензометры данного типа выпускаются с тысячекратным увеличением, что при базе l = 20 мм дает возможность оценивать определяемую деформацию до  = 10-4. Имеются образцы данных тензометров с увеличением и несколько тысяч раз и базой до 2 мм используемых при измерениях, например, в зонах концентрации напряжений.

= 10-4. Имеются образцы данных тензометров с увеличением и несколько тысяч раз и базой до 2 мм используемых при измерениях, например, в зонах концентрации напряжений.

Струнные тензометры

В этих приборах дистанционного действия использована зависимость между частотой f собственных колебаний и натяжением струны, определяемая выражением

f=

где l - длина струны,  - плотность ее материала.

- плотность ее материала.

Струнные тензометры применяются как приставные (рис. 20, а), так и закладываемые в толщу материала конструкций, например в бетон массивных гидротехнических сооружений. В этом случае (рис. 20, б) струна 2 защищается от соприкосновения с бетоном трубками 5, жестко соединенными с дисками 4, втопленными в кладку.

При деформации бетона расстояние L между дисками меняется, что сопровождается изменением натяжения струны. Если f1 и f2 - последовательно замеренные частоты се собственных колебаний, то значение деформации  может быть найдено из выражения

может быть найдено из выражения

где Е - модуль упругости материала струны.

Для возбуждения колебаний используется помещенный рядом со струной электромагнит 6, в котором возникшие колебания струны, в свою очередь, индуцируют переменный ток той же частоты f, определяемой с помощью регистрирующих устройств, соединенных с тензометром проводами 7.

Для исключения влияния температуры и других возможных воздействий, влияющих на получаемые результаты, рядом с группами заложенных в бетон «рабочих» тензометров помещают «компенсационный» прибор, размещаемый таким образом, чтобы деформации бетона на него не действовали. Учитываются также показания заложенных в кладку телетермометров и т.д.

Струнные тензометры применяют главным образом для длительных измерений, поскольку существенным их преимуществом по сравнению с тензорезисторами являются то. что на частоту колебаний струны не влияют возможные утечки тока и изменения омического сопротивления в соединительных коммуникациях, с чем приходится серьезно считаться и принимать соответствующие защитные меры при пользовании тензорезисторами.

а б

Рис. 20. Струнные тензометры: а - приставной (или «накладной») тензометр; 6 - закладной тензометр;

1 - испытываемая конструкция; 2 - натянутая стальная струна; 3 - опоры для крепления струны; 4 - жесткие диски; 5 - ограждающие трубки; 6 - электромагнит; 7 - соединительные провода; l - длина струны; L - расстояние между средними сечениями дисков 4.

Тензорезисторные тензометры

В настоящее время для измерения деформаций при испытаниях сооружений, строительных конструкций и деталей наиболее широко используются тензорезисторные тензометры, в основу которых положены тензорезисторы различной конструкции.

Тензорезисторы предназначены для дистанционных измерений деформаций.

Принцип действия тензорезисторов основан на изменении омического сопротивления R проводников и полупроводников при деформации.

Основной характеристикой тензорезистора является его коэффициент тензочувствительности

К=

т.е. отношение относительного изменения электросопротивления ∆R/R тензорезистора к вызывающей это изменение деформации  исследуемого материала, где l - длина базы тензорезистора.

исследуемого материала, где l - длина базы тензорезистора.

Для изготовления тензорезисторов используются обычно сплавы меди и никеля (константам, элинвар), характеризующиеся высокий коэффициентом тензочувствительности К, постоянством значений К в требуемом диапазоне деформаций, большим удельным омическим сопротивлением  = R/AI (где А - поперечное сечения проводника, которое может быть взято достаточно малым) и практически постоянством значений

= R/AI (где А - поперечное сечения проводника, которое может быть взято достаточно малым) и практически постоянством значений  при колебаниях температуры, возможных в условиях пользования тензорезисторами при испытаниях строительных конструкций.

при колебаниях температуры, возможных в условиях пользования тензорезисторами при испытаниях строительных конструкций.

Следует отметить, что с помощью тензорезисторов измеряется относительное удлинение  , а не изменение ∆l длины базы (как у механических тензометров).

, а не изменение ∆l длины базы (как у механических тензометров).

Однако длина базы имеет существенное значение и для тензорезисторов, поскольку при исследованиях материалов с неоднородной структурой для получения усредненных значений деформаций в рассматриваемой тоне длина базы должна в несколько раз превосходить размеры наиболее крупных составляющих материала. Однако при исследовании деформаций в зонах концентрации напряжений длину базы следует брать по возможности наименьшей.

При испытаниях строительных конструкций используют проволочные, фольговые и полупроводниковые тензорезисторы.

Петлевые проволочные тензорезисторы (рис. 21а) из тонкой проволоки (диаметром 12...30 мк), приклеенной к бумажкой или пленочной подложке, были еще сравнительно недавно основным типом приборов, применявшихся при испытании сооружений. Эти тензорезисторы (с базой обычно от 5 до 100 мм) удобны в работе и несложны в изготовлении. Однако им свойственна в большинстве случаев поперечная чувствительность, обусловленная наличием закруглений, соединяющих прямые участки тензорешетки и воспринимающих деформации, направленные перпендикулярно к продольной оси тензорезистора. Наличие поперечной чувствительности тензорезистора снижает его осевую тензочувствительностъ.

. а б

в г

Рис. 21. Типы тензорезисторов: а - проволочный петлевой; б - проволочный беспетлевой.

в - фольговый; г - полупроводниковый; 1 - тензочувствительные элементы; 2 - низкоомные перемычки; 3 - выводные контакты; 4 - подложка («основа») и наклеенный над тензорешеткой защитный слой тонкой бумаги; l - база тензорезистора.

От этого недостатка свободны беспетлевые тензорезисторы (рис.21б) с низкоомическими медными перемычками. Из-за отсутствия поперечной тензочувствительности и лучших условий передача деформаций (ввиду продолжения прямолинейных участков тензорешетки и за перемычки) база их может быть уменьшена до 2...3 мм.

В настоящее время все большее распространение получают фольговые тензорезисторы (рис.21в) из металлической фольги толщиной не более 4...6 мк. Этим тензорезисторами при изготовлении фотолитографским способом могут быть приданы любые очертания, требуемые условиями эксперимента. Вследствие низкой поперечной чувствительности и плоского сечения элементов тензорешетки. они имеют при той же плошали сечения более развитую поверхность приклейки, что улучшает условия их работы.

Полупроводниковые тензорезисторы (рис.21г) по сравнению с рассмотренными выше типами обладают значительно большей тензочувствительностью, меняющейся, однако, при деформации и при изменениях температуры. Несмотря на это, они эффективно применяются в упругих элементах различных измерительных приборов (например, динамометров), где большое значение имеет их высокая чувствительность, а отмеченные недостатки могут быть компенсированы.

Тензорезисторы, применяемые при испытаниях сооружений, должны давать возможность измерения деформаций в диапазоне до 10 -5: при исследовании упругой стадии работы материала - до (5...7) ∙103 и упруго-пластической до 10 -1 и более. Необходимым условием является также стабильность показаний тензорезисторов, их влагостойкость т.п.

Влияние температурных погрешностей, обусловленных температурным коэффициентом изменения сопротивления тензонитей  и разностью температурного коэффициента расширения материала тензорезистора αт и исследуемого материала αи, исключают установкой компенсационных тензорезисторов.

и разностью температурного коэффициента расширения материала тензорезистора αт и исследуемого материала αи, исключают установкой компенсационных тензорезисторов.

В случаях, когда установка компенсационных тензорезисторов невозможна или они не могут быть помешены в те же температурные условия, используют так называемые самокомпенсированные тензорезисторы. материал которых должен удовлетворять условию  (αи - αт)∙К, где К - коэффициент тензочувствительности тензорезистора.

(αи - αт)∙К, где К - коэффициент тензочувствительности тензорезистора.

Повышенные требования предъявляются к глубинным тензорезисторам разной конструкции, закладываемым в толщу схватывающегося материала (например, бетона), когда должна быть обеспечена их безотказная работа в течение длительного времени.

Изменения сопротивления тензорезисторов в процессе испытаний весьма малы (тысячные доли ома). Для измерения столь малых колебаний сопротивления применяют в большинстве случаев мостовые измерительные схемы (рис. 22).

а б

Рис. 22. Измерительные мости: а - схема моста Уитстона; б - мост с реохордом;

R1, R2, R3, R4 - сопротивления, включенные в плечи моста; r1 и r2- сопротивление реохорда

Во внешние плечи моста включены «рабочий» тензорезистор с сопротивлением R1 воспринимающий наблюдаемые деформации, и «компенсационный» тензорезистор с сопротивлением R2 = R1, помещаемый в одинаковых с ним температурных условиях в непосредственной близости от рабочего, но не подверженный воздействию измеряемых деформаций. Во внутренние плечи включены тензорезисторы с сопротивлениями R3 и R4 , помещаемые в регистрирующем приборе и связанные с рабочим и компенсационным тензорезисторами электропроводами. Как известно, мост будет сбалансирован (т.е. ток в его измерительной диагонали bd будет равен нулю) при условии

R1∙ R4= R2∙ R3 ()

Возможны два метола измерений:

1) метод отклонений (называемый также «методом непосредственных отсчетов»), когда изменение сопротивления ∆R1 рабочего тензорезистора определяется по силе тока, возникающего в измерительной диагонали ранее сбалансированного моста.

2) нулевой метод (более совершенный), при котором относительные изменения сопротивления ∆ R1 / R1 определяют балансировкой моста с помощью включенного в цепь (рис.22б) реохорда тп изменением отношения сопротивлений r1/r2. Этот метод является основным при статических испытаниях.

В настоящее время разработано большое количество различных систем коммутаторов, которые позволяют последовательно присоединять к отсчетному устройству большое количество (до нескольких сот) тензорезисторов.

Вес это, а также дешевизна, крайне малый вес, малые габариты тензорезисторов и возможность крепления (приклейки) в любых точках исследуемой конструкции, обусловливают широкое их применение на практике.

Сдвигомеры

Приборы, измеряющие деформации сдвига, называются сдвигомерами. Широкое распространение из этой группы приборов получил тензометр - сдвигомер Аистова (ТСА). Он может быть использован как тензометр или сдвигомер. При этом кинематическая схема указанного сдвигомера практически полностью аналогична представленному выше электромеханическому тензометру на рис. 23. с той лишь разницей, что у тензометра-сдвигомера Аистова имеется еще дополнительно оснастка (рис. 23) для установки прибора на строительную конструкцию, состоящую из нескольких элементов, между которыми в процессе испытания возможны сдвиговые деформации.

Рис. 23. Дополнительная оснастка и схема установки тензометра-сдвигометра на строительную конструкцию

Фотометрические методы

Фотометрические методы условно подразделяются на классическую фотограмметрическую и стереофотограмметрическую съемки с последующей специальной камеральной обработкой полученных снимков.

Рис. 28- Схема прохождения световых лучей при фотометрической съемке: 1 - исследуемый объект; 2 - фототеодолит или фотокамера; 3 - оптический центр фотокамеры; 4 - фотопленка

Рис. 28- Схема прохождения световых лучей при фотометрической съемке: 1 - исследуемый объект; 2 - фототеодолит или фотокамера; 3 - оптический центр фотокамеры; 4 - фотопленка

В настоящее время эти съемки все шире используются как в натурных испытаниях сооружений, так и при испытаниях, выполняемых в лабораторных условиях, в том числе и при испытаниях строительных моделей.

Пространственная схема прохождения световых лучей при фотограмметрической съемке представлена на рис.28.

Па практике при фотограмметрической съемке (рис.29) на выбранном расстоянии Y от объекта устанавливается фототеодолит и выполняется съемка до и после деформации обследуемого объекта. В результате координаты точки N по оси X и Z можно определить путем обработки полученных фотоснимков с использованием следующих формул:

Х=  ; Z=

; Z=

где X и Z - соответственно координаты точки N на объекте; Y - расстояние до фототеодолита; f- фокусное расстояние фототеодолита; x и z - координаты точки N на фотоснимке.

Для решения пространственной задачи с помощью стереофотограмметрической съемки возможно дополнительное определение по выполненным фотоснимкам значения координаты Y, т.е. удаления рассматриваемой точки N от фототеодолита. Для решения данной проблемы необходима съемка обследуемого объекта с двух точек согласно рис.30.

Для решения пространственной задачи с помощью стереофотограмметрической съемки возможно дополнительное определение по выполненным фотоснимкам значения координаты Y, т.е. удаления рассматриваемой точки N от фототеодолита. Для решения данной проблемы необходима съемка обследуемого объекта с двух точек согласно рис.30.

Рис.29. Горизонтальная проекция рабочей схемы фотограмметрической съемки

Рис. 30. Схема стереофотограмметрической съемки с двух позиций:

1- левый снимок; 2 - правый снимок; 3 -объект;

S1, S2- местонахождения фокуса фототеодолита; В- база съемки

При этом в ходе обработки полученных двух снимков с двух позиций необходимо определить разность абсцисс Х1 и Х2, на указанных фотоснимках, используя следующую формулу:

р=Х1-Х2,

где р - горизонтальный параллакс фототеодолита.

Зная значения f, p, В можно определить значение Y до и после деформирования обследуемого объекта по формуле:

Y =  ,

,

где f- фокусное расстояние фототеодолита;

p - горизонтальный параллакс;

В - база съемки.

Обработка полученных фотоснимков на практике и нахождение параллаксов исследуемых точек производится с помощью специально предназначенного для этой цели оптического прибора - стереокомпаратора. Предложенные методы имеют следующие преимущества.

1. Одновременность фиксирования всех точек сооружения, отраженных на снимке.

2. Возможность определения перемещений в неограниченно большом числе точек, выделенных на снимке.

3. Комфортность обработки снимка, производимой а спокойных лабораторных условиях с возможностью неоднократной проверки полученных данных. Сами же фотографии одновременно являются надежным документом, отражающим фактическое состояние обследуемого объекта в момент съемки.

Одновременно данный метод имеет и недостатки.

1. На практике требуется применение специальной аппаратуры.

2. Обслуживающий персонал должен иметь соответствующую квалификацию и подготовку.

3. Сама съемка ограничена пределами прямой видимости.

4. До начала работы необходимо выполнить специальные подготовительные работы.

5.Большое сооружение необходимо снимать с нескольких позиций, что нарушает одновременность съемки и усложняет контрольную обработку полученных снимков.

Проведенная экспериментальная проверка показывает, что при удалении объекта от фототеодолита на 10 метров погрешность в определении перемещений в плоскости сооружения не превышает ±1мм. а погрешность в определении перемещений из плоскости сооружения достигает 13мм.

При более близких расстояниях точность результатов измерения повышается.

Для наблюдения за перемещениями в высотных сооружениях и подземных штольнях гидротехнических сооружений эффективно используют лазерные приборы, а также современные высокоточные радио- и светодальномеры.

Оценка прочности металла

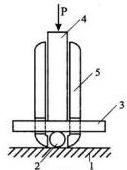

Наибольшее применение в строительной практике для оценки прочности металла имеет прибор Польди (рис.1) ударного действия.

Наконечником прибора является шарик 2 диаметром 10 мм из твердой закаленной стали, дающий при ударе отпечаток одновременно на исследуемом металле 1 и на стальном эталонном бруске 3, твердость которого HBэт должна быть заранее определена. Для получения отпечатков ударяют молотком по верхнему торцу стержня 4.

Твердость НВ исследуемого металла испытываемой конструкции определится из соотношения

НВ= HBэт ∙

где D - диаметр стального шарика 2 (рис.2);

d - диаметр отпечатка на поверхности исследуемого материала;

dэт - то же. на эталонном бруске.

Рис. 1. Схема прибора Польди:

1 - исследуемый материал;

2-стальной шарик;

3- эталонный брусок;

4- ударный стержень;

5- обойма прибор

Рис.2. Отпечатки, получаемые с помощью прибора Польди:

Рис.2. Отпечатки, получаемые с помощью прибора Польди:

1 - исследуемый материал;

2-стальной шарик;

3 — эталонный брусок

Нахождение НВ и определение прочности и марки металла производятся с помощью соответствующих таблиц. Для термически обработанных легированных сталей вводится поправочный коэффициент.

С помощью прибора Польди можно получать, однако, лишь ориентировочные характеристики. Но и с учетом этого применение прибора практически полезно, в особенности в следующих случаях:

для ускоренной проверки однородности материала в различных элементах освидетельствуемых конструкций;

при отбраковке (проверке марок металла) поступающих заготовок.

Оценка прочности бетона

При косвенной оценке прочности бетона по твердостным характеристикам его поверхностного слоя приходится учитывать следующие факторы, усложняющие эту оценку:

1) большой разброс результатов испытаний на «твердость», обусловленный неоднородностью структуры бетона. Для получения надежных данных необходимо увеличить число проверяемых на поверхности точек и статистически обработать результаты испытаний;

2) возможная карбонизация поверхностного слоя, повышающая показатели твердости, а также увлажнение поверхности, снижающее эти показатели;

3) возможность расхождения прочностных характеристик на поверхности и в глубине массивных блоков. Это может быть проверено, например, контрольным бурением с выемкой образцов с разной глубины, а также применением рассматриваемых далее неразрушающих способов.

Необходимость в простых, доступных для массового применения способов оценки качества бетона настолько настоятельна, что, несмотря на указанные затруднения, для суждения о прочности бетона по механическим характеристикам его поверхностного слоя предложен целый ряд приборов и приспособлений. Краткий обзор практически наиболее оправдавших себя и методически интересных приемов приводится ниже.

Оценка прочности бетона с помощью молотка КМ.Кашкарова.

Эталонный молоток К.П. Кашкарова схематически показан на рис. 3. Принцип его действия аналогичен рассмотренному выше прибору Польди с той разницей, что удар наносится взмахом самого эталонного молотка.

Рис. 3. Схема молотка К. П. Кашкарова:

1 - головка; 2 - рукоятка; 3 - эталонный стержень; 4 - стальной шарик; 5 - стакан; 6 - торец стержня 3; 7 - испытуемый материал; 8 - пружина

При ударе боек (стальной шарик диаметром S мм) оставляет на поверхности исследуемого бетона вмятину диаметром dб, а на эталонном стержне (круглого сечения из Ст. 3 диаметром 10 мм) - отпечаток диаметром dэт. Для десяти ударов, нанесенных по проверяемому элементу с уда ленными штукатурными и окрасочными слоями, определяется усредненное отношение dб/dэт; прочность бетона оценивается по корреляционной зависимости между dб/dэт и пределом прочности бетона на сжатие, устанавливаемой экспериментально. При этом должны учитываться конкретные условия изготовления конструкции и твердения бетона, сроки испытаний, шероховатость, влажность и другие особенности состояния поверхности конструкции. Для эксплуатируемых сооружений указанная зависимость должка быть уточнена на образцах, выбуренных из соответствующих элементов.

Эталонный молоток рекомендуется для разных операций: оценок отпускной прочности бетонных изделий на заводах железобетонных конструкций, прочности бетона при передаче напряжения от арматуры на бетон в предварительно напряженных железобетонных конструкциях, коэффициента изменчивости прочности бетона в изделиях и конструкциях (что особенно существенно при освидетельствованиях сооружений) и т. д.

Одним из наиболее простых приспособлений для сравнительной оценки прочности бетона является молоток И. Л. Физделя. Ударная часть этого стального молотка весом 250 г заканчивается шариком из твердой стали, легко вращающимся в гнезде. По диаметру отпечатков, полученных при ударе, определяют прочность бетона по эмпирическому графику. Результаты, несмотря на их ориентировочность, все же полезны в производственных условиях. Пользование молотком при некотором навыке не вызывает затруднений.

Оценка прочности бетона склерометром. Приборы этого типа применяются главным образом за рубежом. Из их числа наиболее известен прибор Шмидта (Швейцария).

В этих приборах, так же как вударнике Шора для металла, о характеристиках материала судят по величине отскока стального бойка. Отскок фиксируется указателем на шкале. Удар наносится не непосредственно по исследуемой поверхности бетона, а воспринимается наконечником прибора, прижатого к конструкции. Этот промежуточный стальной элемент необходим, поскольку величина отскока при резкой разнице модулей упругости соударяемых материалов становится трудносопоставимой. Удар осуществляется спуском пружины, а не свободным падением бойка, как у Шора, что позволяет испытывать любым образом ориентированные поверхности. Прибор удобен в работе и дает довольно четкие результаты.

Оценка прочности древесины

Метод ударных отпечатков (А. Х.Шевцов). О прочности древесины сулят по диаметру отпечатка (вмятины), появляющегося на гладко оструганной поверхности исследуемого элемента при падении стального шарика диаметром 25 мм с высоты 50 см со специальной подставки. Для проб на вертикальных и наклонных гранях применяется спуск горизонтально оттянутого шарика (рис.4). скрепленного с нитью длиной 50 см.

Диаметры отпечатка фиксируются с помощью белой и копировальной бумаг, помещенных на исследуемую поверхность в месте удара. Для перехода от диаметра отпечатка к прочности материала пользуются экспериментальными кривыми, построенными для разных сортов древесины. Для учета влияния влажности вводится поправочный коэффициент.

Рис.4. Испытание ударом шарика по вертикальной поверхности деревянного элемента:

1- испытуемый элемент;

2- натянутая нить;

3- стальной шарик;

4- положение того же шарика в момент удара

Акустические методы

Акустические методы основаны на возбуждении упругих механических колебаний. По параметрам этих колебаний и условиям их распространения судят о физико-механических характеристиках и состоянии исследуемого материала.

В зависимости от частоты колебаний акустические методы делятся на ультразвуковые (при частотах от 20 тыс. Гц и выше) и методы, основанные на использовании колебаний звуковой (до 20 тыс. Гц) и инфразвуковой (до 20 Гц) частот.

Ультразвуковые методы

Побуждение и прием колебаний. Для возбуждения ультразвуковых волн на поверхности исследуемого материала устанавливают преобразователи переменного электрического тока, создающие колебания. Чаше всего применяются преобразователи, действующие по принципу пъезоэффекта. При этом для возбуждения колебаний используется так называемый «обратный», а в преобразователях для приема колебаний - «прямой» пьезоэффекты.

Поскольку воздушные прослойки препятствуют передач

∙A∙E ()

∙A∙E ()

,

,

- плотность ее материала.

- плотность ее материала.

исследуемого материала, где l - длина базы тензорезистора.

исследуемого материала, где l - длина базы тензорезистора.

и разностью температурного коэффициента расширения материала тензорезистора αт и исследуемого материала αи, исключают установкой компенсационных тензорезисторов.

и разностью температурного коэффициента расширения материала тензорезистора αт и исследуемого материала αи, исключают установкой компенсационных тензорезисторов.

Рис. 28- Схема прохождения световых лучей при фотометрической съемке: 1 - исследуемый объект; 2 - фототеодолит или фотокамера; 3 - оптический центр фотокамеры; 4 - фотопленка

Рис. 28- Схема прохождения световых лучей при фотометрической съемке: 1 - исследуемый объект; 2 - фототеодолит или фотокамера; 3 - оптический центр фотокамеры; 4 - фотопленка ; Z=

; Z=

Для решения пространственной задачи с помощью стереофотограмметрической съемки возможно дополнительное определение по выполненным фотоснимкам значения координаты Y, т.е. удаления рассматриваемой точки N от фототеодолита. Для решения данной проблемы необходима съемка обследуемого объекта с двух точек согласно рис.30.

Для решения пространственной задачи с помощью стереофотограмметрической съемки возможно дополнительное определение по выполненным фотоснимкам значения координаты Y, т.е. удаления рассматриваемой точки N от фототеодолита. Для решения данной проблемы необходима съемка обследуемого объекта с двух точек согласно рис.30.

,

,

Рис.2. Отпечатки, получаемые с помощью прибора Польди:

Рис.2. Отпечатки, получаемые с помощью прибора Польди: