Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Широко распространен способ изготовления волноводных звеньев из стандартных труб прямоугольного или круглого сечения. В качестве материала применяют латунь (марки ЛС–50, Л–62, Л–96), алюминий (марки А–00, А–Л) и медь (марки М–1, М–3).

При одинаковых способах обработки чистота поверхности латунных деталей получается выше, чем у других материалов. Латунь обладает достаточной жесткостью, хорошо поддается пайке, отличается хорошей проводимостью, дешевле меди и серебра. Медные звенья применяют в тех случаях, когда специфические условия эксплуатации или обработки оправдывают повышение стоимости материала.

Алюминиевые волноводы отличаются малой массой и более простой технологией изготовления, чем латунные и медные.

Процесс изготовления волноводных звеньев складывается из следующих этапов:

– нарезка заготовок;

– изгибание и скручивание (по мере надобности) заготовок;

– изготовление фланцев;

– пайка фланцев к трубам;

– обработка проводящих поверхностей;

– сборка волноводных звеньев в волноводы.

Нарезка заготовок. Куски труб нарезают дисковой фрезой с припуском на обработку на горизонтальном фрезерном станке, после чего торцы их зачищают от заусенцев.

При необходимости выполнения отводов (ответвлений) в стенках трубы фрезеруют отверстия, а в торцах соединяемых труб – уступы.

Изгибание заготовок должно осуществляться способами, при которых не изменяется форма и внутренние размеры сечения заготовок и не ухудшается чистота обработки внутренних поверхностей.

Наиболее производительным способом получения изогнутых звеньев без заполнения заготовки является способ чеканки (насечки). Изгибание труб прямоугольного сечения производится на гибочном станке в результате возвратно-поступательного движения верхнего пуансона одновременно с движением двух боковых пуансонов, находящихся в обжимной головке.

|

|

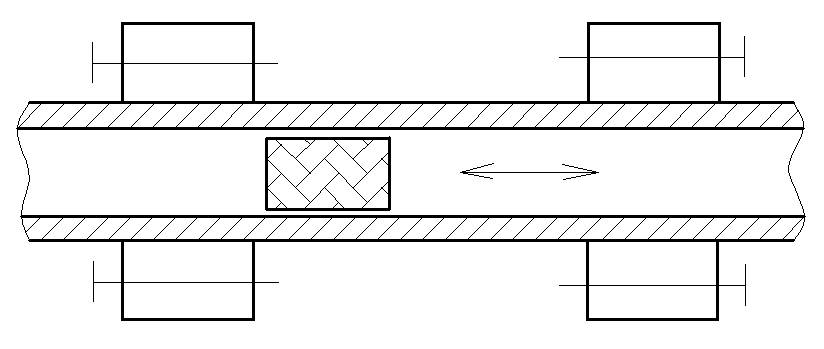

Рис.3. Процесс изгиба.

При этом заготовка через равные промежутки времени перемещается в продольном направлении (шаг подачи), подвергаясь одновременно с трех сторон ударам чеканов, вызывающих пластические деформации в металле стенок трубы. В результате труба изгибается в сторону нижней стенки.

Изготовление фланцев. Фланцы, укрепляемые на концах труб, по форме торцовой поверхности могут быть прямоугольными или круглыми, причем те и другие изготавливают плоскими и с уступами. Плоские фланцы выполняют на металлорежущих станках с сверлением круглых крепежных отверстий, фрезерованием и калибровкой прямоугольных отверстий.

Рис.4. Фланец.

Латунные и алюминиевые фланцы с уступами (объемные) обычно изготавливают путем штамповки с последующей пробивкой и калибровкой окон.

Пайка фланцев к трубам. Соединение труб с фланцами производят посредством пайки. Латунные и медные звенья паяют серебренными припоями. Алюминиевые трубы и фланцы наиболее надежно соединяются посредством газовой сварки с последующей зачисткой сварного шва.

Обработка проводящих поверхностей. Перед полированием внутренняя поверхность волноводного звена очищается механическим путем при помощи щеток из тонкой медной проволоки. Полирование осуществляется на пневматической установке.

Рис.5. Обработка проводящей поверхности.

Сжатый воздух поступает поочередно в правый и левый фланец, в результате чего полирующий вкладыш из плотного фетра совершает с большой быстротой прямолинейные возвратно-поступательные движения, полируя внутреннюю поверхность трубы абразивным порошком или полировальными пастами. Изогнутые звенья полируют вкладышами из мягкого фетра. После полирования звенья счищают от абразивных частиц и обезжиривают.д.ля увеличения электропроводности и повышения антикоррозионных свойств внутреннюю поверхность латунных волноводов покрывают слоем электролитического серебра. Для защиты серебра от коррозии осуществляют покрытие поверхности пленкой лака. В местах разъемных контактных соединений для повышения стойкости серебряного покрытия наносят пленки палладия и родия толщиной 0,1 мкм.

|

|

Волноводные звенья из алюминия не нуждаются в серебрении. Для защиты от коррозии после полирования внутреннюю поверхность алюминиевых труб подвергают пассивированию. Наружную поверхность волноводных звеньев покрывают антикоррозионными лакокрасочными покрытиями, выбор которых определяется эксплуатационными условиями.

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!