В качестве материала для заготовки выбираем конструкционную углеродистую сталь 25 ГОСТ 1050-88. Данная сталь обладает хорошими пластическими свойствами, малой концентрацией напряжений. Обрабатываемость резанием материала сталь 25 хорошая. Коэффициент обрабатываемости равен 1,5. Это обуславливается средним содержанием углерода в материале и, соответственно, средней твердостью.

Данные о химическом составе и механических свойствах сводим в таблицы.

Таблица 1.1- Механические свойства стали 25 ГОСТ 1050-88

| σВ, МПа

| σ0,2, МПа

| δ, %

| Ψ, %

| KCU

кДж/м2

| Твердость

в МПа

|

|

|

|

|

|

|

|

где σВ – предел кратковременной прочности;

σ0,2 – предел пропорциональности условный (предел текучести для остаточной деформации);

δ – относительное удлинение при разрыве;

ψ – относительное сужение;

KCU – ударная вязкость.

Таблица 1.2- Химический состав стали 25 ГОСТ 1050-88, %

| Si

| Cu

| As

| Mn

| Ni

| P

| Cr

| S

|

| 0,17-0,37

| 0,25

| 0,08

| 0,5-0,8

| 0,25

| 0,035

| 0,25

| 0,04

|

ВЫБОР ЗАГОТОВКИ, ЕЁ ОБОСНОВАНИЕ

В качестве заготовки выбираем калиброванный прокат ∅71 мм

ГОСТ 2590-88. Заготовки такого вида применяют при изготовлении валов с небольшим числом ступеней и незначительной разницей их диаметров.

Рисунок 1.2 – Эскиз заготовки

РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Операция токарная с ЧПУ:

1. Подрезание торца;

2. Черновое контурное точение;

3. Чистовое контурное точение;

4. Сверление отверстия;

5. Нарезание резьбы.

ВЫБОР ИНСТРУМЕНТА

В качестве режущего инструмента для контурной обработки выбираем по [1] токарные сборные контурные резцы с креплением клин-прихватом трехгранных пластин из твердого сплава. Для черновой обработки материал режущей части Т5К10 ГОСТ 20872-80, материал хорошо работает при черновой обработке. Для чистовой обработки материал режущей части Т15К6 ГОСТ 20872-80, материал принимаем исходя из справочника для чистовой обработки.

Размеры резца: h×b=25×25 мм; f=32 мм; L=150 мм; P=30 мм.

Рисунок 1.3 – Резец контурный правый

Размеры резца: h×b=25×25 мм; f=32 мм; L=150 мм; P=30 мм.

Рисунок 1.4 – Резец контурный левый

Для сверления отверстия выбираем спиральное сверло с коническим хвостовиком для станков с ЧПУ (ОСТ 2 И20-2-80), материал режущей части быстрорежущая сталь Р6М5.

Размеры сверла: d=8,5 мм; l=93 мм; L=155 мм.

Рисунок 1.5 – Сверло спиральное.

Для нарезания резьбы выбираем метчик ГОСТ 3266-81.

Размеры метчика: d=10мм; P=1,5; L=80мм; l=24мм.

Рисунок 1.6 – Метчик

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Контурное черновое точение.

Глубина резания t=1,5 мм.

Подача на оборот So=0,8 мм/об по таблицам [1].

Скорость резания при наружном точении:

, (1.1)

, (1.1)

Где Т – период стойкости инструмента, 60 мин;

СV=340; x=0,15; y=0,45; m=0,20

, (1.2)

, (1.2)

где Kmv – коэффициент, учитывающий качество обрабатываемого материала;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Kuv – коэффициент, учитывающий материал инструмента.

, (1.3)

, (1.3)

м/мин

м/мин

Частота вращения заготовки:

(1.4)

(1.4)

мин-1

мин-1

Сила резания при точении:

(1.5)

(1.5)

где Kp – коэффициент учитывающий фактические условия резания;

(1.6)

(1.6)

где Kφp, Kγp, Kλp, Krp – поправочные коэффициенты, учитывающие влияние

геометрических параметров инструмента, Kφp=0,89;

Kγp=1,0; Kλp=1,0; Krp=0,92.

(1.7)

(1.7)

Коэффициенты и показатели степеней определяем по таблицам [1]:

Находим мощность резания:

(1.8)

(1.8)

Контурное чистовое точение:

Глубина резания t=0,5 мм.

Подача S0=0,25∙KЗ=0,25∙1,25=0,31 мм/об.

Материал режущей части Т15К6.

Стойкость инструмента Т=45 мин.

Скорость резания при наружном точении:

, (1.9)

, (1.9)

где Т – период стойкости инструмента;

СV=290; x=0,15; y=0,35; m=0,20

, (1.10)

, (1.10)

где Kmv – коэффициент, учитывающий качество обрабатываемого материала;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Kuv – коэффициент, учитывающий материал инструмента.

, (1.11)

, (1.11)

м/мин

м/мин

Частота вращения заготовки:

(1.12)

(1.12)

мин-1

мин-1

Сила резания при точении:

(1.13)

(1.13)

где Kp – коэффициент учитывающий фактические условия резания;

(1.14)

(1.14)

где Kφp, Kγp, Kλp, Krp – поправочные коэффициенты, учитывающие влияние

геометрических параметров инструмента, Kφp=0,89;

Kγp=1,0; Kλp=1,0; Krp=0,93.

(1.15)

(1.15)

Коэффициенты и показатели степеней определяем по таблицам [1]:

Находим мощность резания:

(1.16)

(1.16)

Сверление отверстия:

Глубина резания t=4,25 мм.

Подача So=0,26 мм/об.

Материал режущей части Р6М5.

Стойкость инструмента Т=15 мин.

Скорость резания при сверлении рассчитывается по формуле:

, (1.17)

, (1.17)

Показатели степеней находим по таблицам [1]:

СV=9,8; q=0,40; y=0,5; m=0,20

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания находится по формуле:

, (1.18)

, (1.18)

где Kmv – коэффициент, учитывающий качество обрабатываемого материала;

Klv – коэффициент, учитывающий состояние поверхности заготовки;

Kuv – коэффициент, учитывающий материал инструмента.

, (1.19)

, (1.19)

м/мин

м/мин

Частота вращения шпинделя станка определяется по формуле:

(1.20)

(1.20)

мин-1

мин-1

Крутящий момент Мкр:

(1.21)

(1.21)

Коэффициенты и показатели степеней определяем по таблицам [1]:

СМ=0,0345; q=2,0; y=0,8.

Коэффициент учитывающий фактические условия обработки:

KP=KMP, и определяется по формуле:

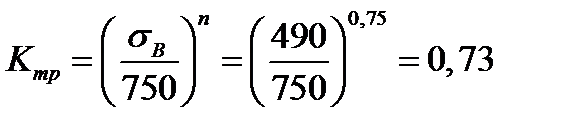

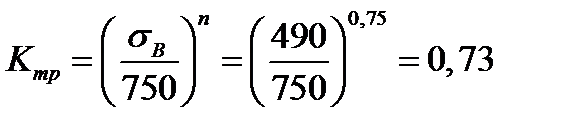

(1.22)

(1.22)

Осевая сила:

(1.23)

(1.23)

Коэффициенты и показатели степени определяем по таблицам [1]:

СP=68; q=1,0; y=0,7.

Находим мощность резания:

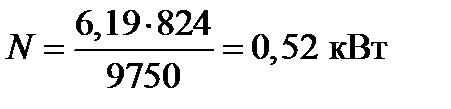

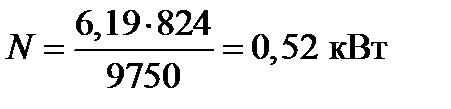

(1.24)

(1.24)

Определим режимы резания для нарезания резьбы (Р6М5):

Подача S=P=1,5 мм/об;

Стойкость инструмента – Т=90 мин;

Скорость резания при нарезании резьбы рассчитываем по следующей формуле:

(1.25)

(1.25)

где Сv– коэффициент скорости резания;

m, y, q– показатели степени;

Kv– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

(1.26)

(1.26)

где Kmr=0,7 – коэффициент, учитывающий качество обрабатываемого материала, для Р6М5;

Ktr=0,8 – коэффициент, учитывающий глубину сверления;

Kur=1 – коэффициент, учитывающий материал инструмента.

Значение коэффициентов и показателей степени:

Сv=64,8; q=1,2; y=0,5; m=0,9;

Таким образом, скорость резания равна:

м/мин (1.27)

м/мин (1.27)

Частота вращения инструмента:

(1.28)

(1.28)

Крутящий момент Мкр определяем по формуле:

(1.29)

(1.29)

Коэффициенты и показатели степеней:

СМ=0,0270; q=1,4; y=1,5.

Коэффициент, учитывающий условия обработки Кр=Кr=1,3;

Подставив значения, получим:

Мощность резания:

(1.30)

(1.30)

РАЗРАБОТКА СХЕМ ОБРАБОТКИ

Рисунок 1.7 – Схема обработки контурным точением правым резцом

Рисунок 1.8 – Схема обработки контурным точением левым резцом

Рисунок 1.9 – Схема обработки отверстия

Определяем точки:

, (1.1)

, (1.1) , (1.2)

, (1.2) , (1.3)

, (1.3)

м/мин

м/мин (1.4)

(1.4) мин-1

мин-1 (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7)

(1.8)

(1.8)

, (1.9)

, (1.9)

м/мин

м/мин мин-1

мин-1 (1.15)

(1.15)

(1.16)

(1.16)

, (1.17)

, (1.17) , (1.18)

, (1.18) , (1.19)

, (1.19)

м/мин

м/мин (1.20)

(1.20) мин-1

мин-1 (1.21)

(1.21) (1.22)

(1.22)

(1.23)

(1.23)

(1.24)

(1.24)

(1.25)

(1.25) (1.26)

(1.26) м/мин (1.27)

м/мин (1.27) (1.28)

(1.28) (1.29)

(1.29)

(1.30)

(1.30)