Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

Таблица 1 - Основные неисправности и способы восстановления

| Неисправности | Причины | Способы предупреждения |

| Вмятины и раковины | Следствие чрезмерных нагрузок, сконцентрированных на небольших площадках зубьев. | Их появлению способствует неполное прилегание зубьев по длине или грубая обработка поверхностей зубьев. |

| Отколы | Возникают из-за износа зубьев | Определяется визуально, с помощью штангенциркуля. |

| Нарушение посадки роликовых подшипников | Вызывается ослаблением натяга. | Натяг определяется разностью диаметров охватываемой и охватывающей деталей. |

| Трещины | Возникают из-за износа зубьев | Для обнаружения трещин осматриваем деталь с помощью дефектоскопа. |

| Износ рабочей поверхности зубьев | Происходит в результате трения зубьев друг о друга в процессе работы. | Определяем путем измерения бокового зазора при помощи свинцовой выжимки. |

| Износ торцов шестерни | Износ в ходе работы. | Судим по осевому разбегу, который измеряем после снятия крышки индикаторным приспособлением. |

| Уменьшение толщины шлицев | При износе и смятии в ходе работы. | Толщину шлицев определяем с помощью штангенциркуля. |

| Износ цапфы | При износе в ходе работы. | Износ цапфы шестерни измеряем штангенциркулем. Для предупреждения образования задиров на сопряженных поверхностях деталей их покрываем машинным маслом или графитом. |

| Износ резьбы | Изнашивается в результате трения о поверхность другой детали. | Износ резьбы определяем калибром, который накручиваем на дефектуемую резьбу. Если калибр заклинивает или имеет свободное перемещение - резьба изношена. |

Общие требования к объему работ по главному масляному насосу согласно правилам ремонта тепловоза

При техническом обслуживании ТО-2 производится внешний осмотр масляного насоса. Проверяется нагрев подшипников, состояние муфты компрессора.

При текущем ремонте ТР-1 производится внешний осмотр масляного насоса, проверяется отсутствие трещин в корпусе, подшипниковых щитах и лапах. Машины очищаются от пыли и грязи. Вспомогательные машины продуваются сжатым воздухом давлением 100 - 200 кПа (1 - 2 кгс/см2).

В подшипниковые узлы масляного насоса добавляется смазка.

Необходимость проведения технической диагностики подшипников при последующих текущих ремонтах ТР-1 и ТР-2 определяются по результатам виброакустической диагностики и полученного с помощью виброакустического устройства прогноза безаварийной работы подшипниковых узлов.

При текущем ремонте ТР-2 подшипники ремонтируются в соответствии с требованиями временных указаний по обслуживанию и ремонту узлов с подшипниками качения деталей и вспомогательного оборудования тягового подвижного состава.

Производится сборка насоса, проверяется нагрев подшипников.

При текущем ремонте ТР-3 масляный насос снимается и подвергается ремонту в соответствии с требованиями правил ремонта подвижного состава.

На тепловозы, выпускаемые из текущего ремонта ТР-3, разрешается устанавливать масляный насос прошедший текущий ремонт ТР-3, средний ремонт, капитальный ремонт или новый.

Подшипниковые узлы масляного насоса ремонтируются в соответствии с требованиями временных инструктивных указаний по обслуживанию и ремонту узлов с подшипниками качения деталей и вспомогательного оборудования тягового подвижного состава.

Ведомость объёма работ по ремонту деталей

Таблица 2 - Ведомость объёма работ по ремонту деталей

| Наименование детали | Вид неисправности | Способ устранения | Способ восстановления |

| Корпус | Увеличен радиальный зазор между зубьями шестерен и стенками корпуса более допустимых норм; глубокие задиры на рабочей поверхности; Трещины вокруг отверстий под шейки валов шестерен. | Замена | - |

| Корпус | Несквозные трещины | Ремонт | Заварка |

| Планки подшипников | Выработка на рабочей поверхности планок | Ремонт | Шлифовка |

| Валы насоса | Износ шеек | Ремонт | Хромирование, осталивание |

| Косозубые шестерни | Трещины; излом зубьев | Замена | - |

| Косозубые шестерни | Предельный износ | Ремонт | Шлифовка |

| Зубчатый поводок | Излом; трещины на зубьях или теле; износ зубьев; | Замена | - |

| Редукционный клапан | Риски на притирочной поверхности | Ремонт | Проточка на станке, притирка |

Тема 3.47. Фильтры грубой очистки масла.

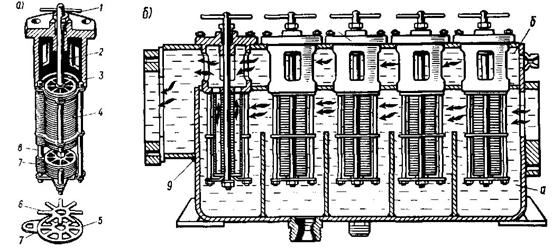

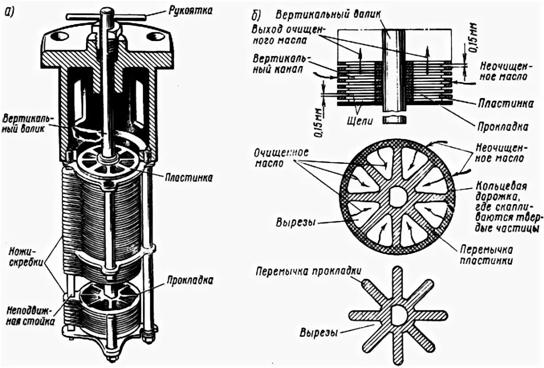

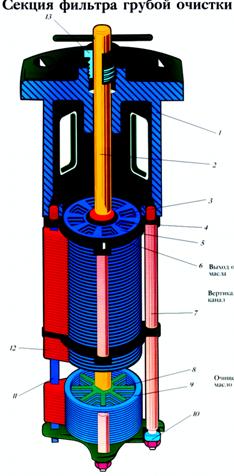

Состоит из прямоугольного, чугунного корпуса, полость внутри которого разделена на 2-е части, сверху чистое масло, снизу грязное. С обеих сторон на корпусе имеются фланцы для подсоединения трубопроводов. Сверху на торцевой стенке имеется краник для выпуска воздуха и взятия проб масла на анализ. Внутри корпуса устанавливают 10 фильтрующих секций, параллельно работающих, в 2 ряда.

Каждая секция состоит из корпуса, внутри которого стержень, на него снизу надеты рабочие и промежуточные пластины, так чтобы спицы совпадали, они притянуты к корпусу 4 шпильками. 4 -ая шпилька квадратного сечения, на неё насажены ножи, толщиной 0,15 мм, которые заходят в щели между рабочими пластинами. Сверху на стержне имеется рукоятка для поворота пластин и очистки щелей.

|

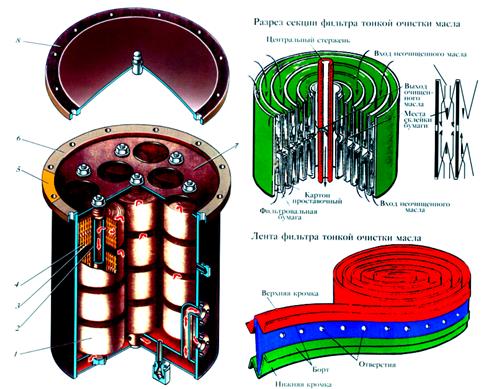

Тема 3.48. Фильтр тонкой очистки масла.

Состоит из цилиндрического стального бака, внутри которого установлено 7 пустотелых стержней, на которые одеваются по 4 фильтрующих бумажных элемента, всего 28. Каждый элемент, состоит из рулона картона с радиальными отверстиями, на который сверху и снизу одета фильтрующая бумага.

Внутри рулона текстолитовая трубка, а снаружи картон. Корпус в нижней части имеет двойное дно, и образует сверху полость грязного масла, а снизу чистого. Между ними установлен перепускной клапан, для защиты фильтров от превышения давления. Сверху на стержни установлен направляющий диск и через прокладку крышка бака.

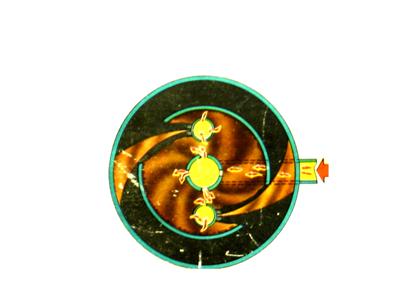

Тема 3.49. Центробежный фильтр.

Состоит из цилиндрического корпуса, сверху закрытого крышкой, на которой имеется окошко из прозрачного материала. Внутри корпуса, на оси в подшипниках скольжения, установлен ротор. Внутри его 2 трубки, которые имеют сверху отверстие, а снизу на выходе их из ротора, установлены сопла, направленные в противоположные стороны.

Масло от насоса высокого давления (8 -10 атм.) поступает в ротор, затем в трубки и выбрасывается через сопла, образуя реактивную струю, под действием которой ротор вращается с частотой 5-6 тыс. оборотов в минуту. При этом образуется центробежная сила под действием, которой тяжёлые частицы масла разбрасываются на стенки корпуса, а чистое масло стекает в картер.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!