История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

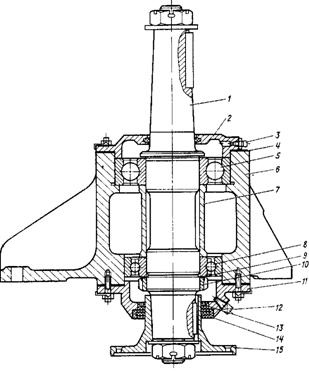

Водяные насосы снимаются с дизеля, для чего демонтируют настил пола в месте установки водяных насосов и их трубопроводов и спускают воду из системы охлаждения. На дизеле 10Д100 открывают кран на каждом выхлопном коллекторе дизеля, отвертывают пробки слива воды из водяных коллекторов. После окончания слива воды из водяного насоса, коллекторов и турбин вентили и краны оставляют открытыми, а пробки ставят на свои места. До снятия насоса проверяют боковой зазор между зубьями шестерен привода насоса. Замер диаметрального зазора между рабочим колесом и всасывающей головкой. Разборку насоса производят на специализированном рабочем месте. Корпус насоса, всасывающую и заднюю головки подвергают осмотру, найденные дефекты устраняют.

Неисправности и дефекты водяного насоса 10Д100:

1.Корпус, всасывающая головка и задняя головка:

§ Трещины в любом месте длиной не более 40 мм завариваются газовой сваркой, используя в качестве присадочного материала проволоку из оловянной латуни, а в качестве флюса – смесь буры с борной кислотой.

§ Трещины по концам засверливают сверлом и производят V-образную механическую разделку.

§ Перед сваркой корпус подогревают до температуры 400-450ºС и обслуживают, обильно посыпая флюсом.

§ Изношенные места корпуса восстанавливают наплавкой, в частности при диаметральном зазоре между корпусом насоса и рабочим колесом.

§ Корпус опрессовывают водой при температуре 75-80ºС давлением 0,7 Мпа (7 кгс/см2) в течение 5 мин.

2.Станина

§ В станине насоса и рабочем колесе производятся заварку продольных и несквозных концентрических трещин.

3.Рабочее колесо

§ Рабочее колесо совместно с валом и шестерней подвергают статической балансировке.

|

|

§ Уменьшение дисбаланса производят за счет снятия металла с торцовой части рабочего колеса, зачистки отверстий и снятия металла с торца приводной шестерни.

§ При увеличении ширины паза вала под шпонку производят его наплавку газовой сваркой с последующей обработкой до чертежных размеров.

4.Вал

§ Восстановление посадочных поверхностей вала производят хромированием или осталиванием с последующим шлифованием.

§ Разрешается восстанавливать посадку подшипников, шестерен, рабочего колеса и втулки сальника на валу эластомером.

§ Вал проверяется дефектоскопом и при наличии трещин в любом месте заменяют.

§ Проверяют на станке биение вала

5.Сальниковый узел

§ Текстолитовое уплотнительное кольцо заменяют при трещинах, изломах и сверхнормативном износе.

§ Резиновое уплотнительное кольцо заменяют независимо от состояния при каждом ремонте водяного насоса.

6.Пружина

§ Подлежит замене при изломе, трещинах, высоте в свободном состоянии.

§ Свободную высоту пружины и ее упругость восстанавливают термообработкой – нагревом, закалкой и отпуском

7.Узел отражателя

§ Отражательную втулку и уплотнительное кольцо при наличии трещин, крупных задиров на рабочих поверхностях и сколов заменяют.

§ Восстановление наружных поверхностей отражательной втулки производят хромированием или осталиванием.

§ Отражательное кольцо, лабиринтовые фланец и кольцо заменяют при наличии трещин, задиров.

8.Шестерня

§ Замена при изломах, трещинах, предельном износе зубьев

§ Посадку на вал осуществляют с натягом.

§ Восстановление натяга производят хромированием, осталиванием или применение эластомера.

9.Подшипниковый узел

Промывка в керосине и обдувают сухим сжатым воздухом. Подлежат замене, имеющие сколы металла или трещины на кольцах обоймы и шариках; цвета побежалости и следы заклинивания на шариках и беговых дорожках; выбоины, раковины, выкрашивание или шелушение металла.

|

|

Тема 3.56. Водяные секции.

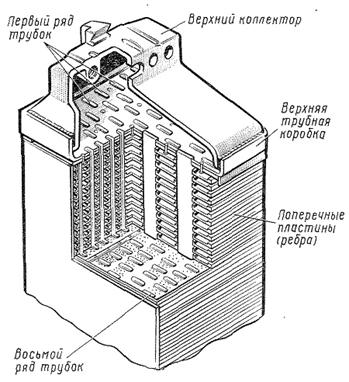

На тепловозе установлены водяные секции двух размеров: в верхнем ряду холодильной камеры длиной 686 мм, в нижнем – 1356 мм.

По конструкции секции одинаковы, они представляют набор плоских трубок из томпака (сплав меди с цинком). На каждые четыре ряда трубок по длине насажены медные пластины 0,08 – 0,1 мм для увеличения поверхности охлаждения. Пластины припаяны к трубкам припоем. Для улучшения теплоотдачи на пластинах выдавлены небольшие бугорки, способствующие завихрению воздуха.

На концы трубок сверху и снизу надета медная трубная коробка, к которой приклёпана усилительная доска. Концы трубок перед пайкой раздают пуансоном, а затем приваривают к трубной коробке припоем. К буртам трубной коробки сверху и снизу приварены стальные крышки секций – верхняя и нижняя. С боков каждая группа трубок, состоящая из четырёх рядов, имеет защитные боковые щитки.

Секции на шпильках, проходящих через отверстия в крышках, крепятся к коллекторам холодильника через паронитовые прокладки.

В каждой секции имеется 76 трубок, но вода проходит только по 68, восемь крайних трубок по обеим сторонам глухие. Они не допускают повреждения трубок и течь секций.

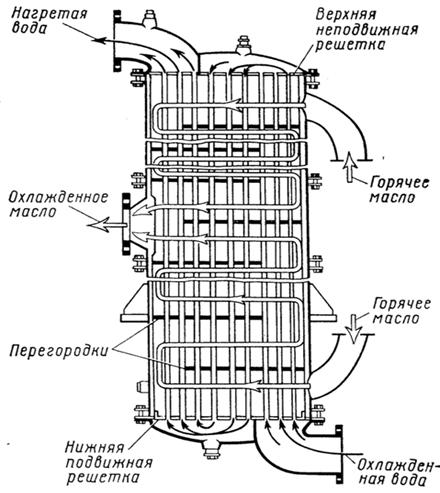

Тема 3.57. Водомасляный теплообменник.

Служит для охлаждения масла водой. Теплообменник установлен в конце кузова. Он состоит из цилиндрического корпуса, собранного из трёх частей: верхней, средней и нижней. Корпус закрыт литыми алюминиевыми крышками снизу и сверху. Крышки имеют патрубки и перегородки, которые обеспечивают три хода воды в теплообменнике.

Для входа и выхода воды и масла предусмотрены патрубки. Охлаждающий элемент состоит из медных трубок диаметром 10 мм, вставленных в трубные решётки, где развальцованы, отбуртованы и припаяны припоем. Поперёк трубок укреплены сегментные перегородки к рубашке, делящие охлаждающую полость на четырнадцать частей, заставляя масло перетекать из одной части в другую поперёк, отдавая максимум тепла трубкам, в которых протекает охлаждающая вода.

Трубки имеют возможность удлиняться вместе с трубной решёткой в сальниковом узле корпуса. Сальниковый узел состоит из двух резиновых и промежуточного стального кольца, в котором просверлены по окружности отверстия диаметром 3 мм. Внутри корпуса на трубную часть одета уплотнительная рубашка, которая не допускает переток масла между перегородками и корпусом. Сверху на крышке штуцер для выпуска воздуха, а снизу для выпуска воды.

|

|

Для проверки плотности водяную полость опрессовывают давлением 6 атм. а полость масла 15 атм.

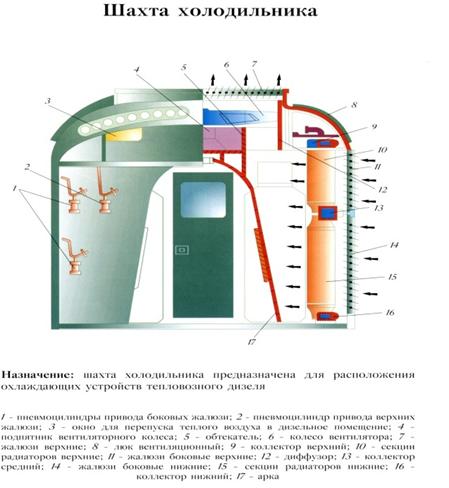

Тема 3.59. Шахта холодильника.

Шахта холодильника расположена в задней части каждой секции. Она является продолжением кузова и его основной частью. Шахта не имеет обшивки, а только каркас, который предназначен для установки водяных коллекторов и секций холодильника.

В средней части шахты имеется арка с наклонными боковыми стенками, закрытыми листами, в которых предусмотрены люки. Арка служит для прохода из одной секции в другую через дверь, а её боковые стенки для направления потока воздуха, проходящего через секции.

Верхняя балка, соединяет переднюю и заднюю стенки шахты, служит опорой подпятника вентиляторного колеса, под которым установлен обтекатель. В стенке его предусмотрен лючок для смазки подшипника вентиляторного колеса.

Вентиляторное колесо помещено в диффузоре, в виде цилиндра, который является направляющей частью шахты, через него нагретый воздух из шахты удаляется в атмосферу. В диффузоре предусмотрены 4-е окна с заслонками, через которые нагретый воздух в зимнее время может подводиться к секциям для их обогрева.

Боковые стенки арки, обтекатель, диффузор обеспечивают необходимые аэродинамические качества холодильника.

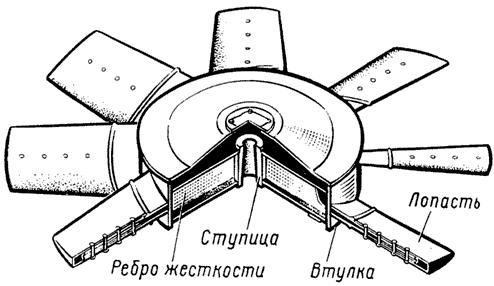

Тема 3.60. Вентиляторное колесо и подпятник.

Вентиляторное колесо состоит из барабана, к которому сверху и снизу приварено 2 диска в средней части диска вварена втулка. Между втулкой и барабаном предусмотрены 8-м рёбер жёсткости.

Сверху установлен обтекатель, который не допускает завихрения воздуха во время вращения колеса. По бокам к цилиндру барабана приварено 8 воротников жесткости, а к ним приварены лопасти, которые изготовлены по специальным шаблонам с углом 23*, учитывая аэродинамические характеристики.

Вентиляторное колесо установлено в диффузоре шахты холодильника и насажено на вал подпятника, который крепится к средней балки шахты холодильника.

|

|

Подпятник состоит из корпуса, внутри которого в подшипниках вращается вал. Сверху и снизу корпус закрыт крышками, с войлочным уплотнением.

На нижний хвостовик вала напрессовывается фланец для соединения с вертикальным карданным валом.

На верхний хвостовик вала надевается вентиляторное колесо и закрепляется гайкой. Зазор между диффузором и колесом допускается 5-10 мм, а между барабаном и обтекателем до 5 мм.

После установки вентиляторное колесо балансируют, где дисбаланс колеса допускается ни более 270 г/см. после балансировки колесо испытывают на разнос при 1600 оборотах. Ø колеса 2000 мм.

Тема 3.61. Жалюзи холодильника.

Холодильник по бокам и сверху имеет жалюзи, которые можно открывать и закрывать с кабины машиниста, автоматически при помощи электропневматического привода или вручную.

Жалюзи служат для предохранения секций, а главное ими регулируют количество воздуха, проходящего между трубок, а следовательно регулирования температуры воды и масла. Жалюзи имеют горизонтальные створки, что обеспечивает одинаковое сопротивление воздуху, засасываемого вентилятором через секции независимо от направления движения тепловоза. Зимой, чтобы избежать замораживания секций, при закрытых или частично закрытых верхних жалюзи, подогретый воздух через люки в диффузоре направляется между боковыми жалюзи, здесь он перемешивается и поступает к секциям, обеспечивая нормальную работу. При очень низких температурах на боковые жалюзи навешивают специальные чехлы (маты).

Жалюзи можно открывать и закрывать автоматически при помощи вентилей ВП3, ВП4 и ВП5 или вручную рычагом на передней стенке шахты. Рычаг имеет зубчатый сектор и фиксируется защёлкой.

Тема 3.62. Система автоматического регулирования

температуры воды и масла дизеля.

Поддержание заданных оптимальных температур воды и масла дизеля обеспечивается работой системы автоматического регулирования температуры (САРТ).

САРТ управляет открытием жалюзи и изменение, частоты вращения колеса вентилятора холодильной камеры. Достигается это с помощью датчиков – реле и преобразователей температуры, (или терморегуляторов) в водяной и масляной системах.

Работает система следующим образом. Сжатый воздух из воздухопровода автоматики давлением 0,55 – 0,6 МПа проходит на управляющий клапан преобразователей температуры. Назначение преобразователя – выдавать на выходе пневматический сигнал, давление которого прямо пропорционально температуре воды и масла. Принцип действия преобразователя основан на сравнении усилий, развиваемых давлением паров заполнителя термосистемы на сильфон и выходным давлением на мембрану.

|

|

От преобразователя воздух по трубопроводу поступает в камеру пневмоцилиндра и через мембрану и упор, передаёт усилие выходного давления на шток.

Для усиления сигнала, полученного на штоке от преобразователя температуры, в систему включен гидравлический сервомотор. Состоящий из корпуса, в котором имеется две сквозные расточки. Верхняя расточка образует цилиндр, в котором силовой поршень со штоком и пружина. В нижней расточке запрессована втулка, внутри которой перемещается золотник. Втулка имеет масляные каналы, сообщающие полость силового поршня с полостью золотника. Хвостовик золотника соединён с рычагом обратной связи.

На корпусе сервомотора установлен пневмоцилиндр, который закрывает торец золотниковой втулки. Масло в золотниковую часть подводится от центробежного фильтра.

При повышении температуры шток пневмоцилиндра, воздействует на рычаг обратной связи, перемещает золотник, открывает канал слива масла от силового поршня. Под действием пружины поршень со штоком перемещается, освобождая выход зубчатой рейки гидропривода вентилятора на увеличение частоты вращения вентилятора. При перемещении поршня со штоком рычаг обратной связи перемещает золотник к исходному положению.

На штоке терморегулятора установлен кулачок, на нем рычаг который действует на микровыключатели, а они включают вентили ВП3, ВП4, ВП5 управляющими жалюзи.

4.0. Вспомогательное оборудование.

Тема 4.1. Привод вспомогательных силовых механизмов.

Вспомогательные силовые механизмы служат для передачи вращающего момента от коленчатого вала дизеля к различным агрегатам тепловоза, обеспечивающих работу дизеля и электрических машин.

Со стороны генератора расположен передний распределительный редуктор, от которого приводится вентилятор охлаждения тяговых двигателей передней тележки, тормозной компрессор, двухмашинный агрегат.

Со стороны холодильной камеры расположен задний распределительный редуктор, от которого приводятся, вентилятор охлаждения тяговых двигателей задней тележки, синхронный подвозбудитель от промежуточного редуктора и гидромеханический редуктор, для вращения вентиляторного колеса шахты холодильника.

Тема 4.2. Распределительные редукторы.

Передний и задний распределительные редукторы анологичны по конструкции.

Распределительный редуктор состоит из чугунного литого корпуса из двух половин, скреплённых болтами. В корпусе имеются расточки, в которых установлены подшипники, снаружи закрытые крышками.

В подшипниках вращаются валы с шестернями: ведущий, ведомый, насосный, турбинный и поперечный. На ведущем валу на концах хвостовики, на которые напрессованы фланцы. У ведомого вала на одном конце фланец, а на другом конце масляный лопастной насос, качающий масло из картера редуктора в чашу гидромуфты. Насосный вал пустотелый на конце его чаша с насосным колесом. Внутри чаши турбинное колесо на турбинном валу, который проходит внутри насосного вала.

На турбинном валу установлена коническая шестерня, входящая в зацепление с конической шестерней на поперечном валу. На конец поперечного вала напрессовано вентиляторное колесо.

На корпусе имеются люки, закрытые крышками, для осмотра и ремонта, сапун с замерной рейкой и cнизу пробка для слива масла.

У заднего редуктора на конце турбинного вала установлен масляный насос высокого давления.

Тема 4.3. Редуктор вентилятора охлаждения генератора, (угловой).

Служит для передачи вращения от верхнего коленчатого вала на вентиляторное колесо охлаждения генератора.

Редуктор установлен над генератором под крышей, приводится во вращение от верхнего коленчатого вала, через карданный вал.

Редуктор состоит из чугунного корпуса с горизонтальными расточками. В расточках установлены, ведущий и ведомый вал с коническими шестернями. Валы вращаются в подшипниках шариковых и роликовых. Подшипники и расточки закрыты крышками, на выходе валов имеются лабиринтные уплотнения. На конце ведомого вала, на хвостовике напрессовано вентиляторное колесо, а на конце ведущего вала фланец, для соединения с верхним коленчатым валом через карданный вал.

Для осмотра на корпусе имеются люки закрытые крышками, щуп для замера уровня масла и пробка для слива масла.

Тема 4.4. Промежуточный редуктор.

Вал якоря синхронного подвозбудителя приводится во вращение от заднего распределительного редуктора через промежуточный редуктор и ременную передачу.

Редуктор состоит из корпуса прямоугольной формы, внутри которого два вала с шестернями, ведущий и ведомый. Ведущий вал на концах имеет фланцы, а на конце ведомого вала шкив.

Сверху на корпусе люк для осмотра с крышкой и щуп, для замера уровня масла.

Тема 4.5. Гидромеханический редуктор вентилятора холодильника.

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!