Важным фактором, оказывающим влияние на работу зубчатой передачи, является боковой зазор С0 (рис. 6.10) между зубьями колес. На его значение влияют многие факторы: погрешность межосевого расстояния; погрешности изготовления корпусов редукторов, валов и самих зубчатых колес, а также температурные деформации в процессе работы. Для нормальной работы зубчатого соединения зазор должен быть равен нулю. Но в связи с множеством перечисленных выше факторов приходится обеспечивать минимальный, обоснованный работой передачи зазор. В зависимости от этого установлены 12 степеней точности зубчатых колес. Наиболее часто в машиностроении применяют степени точности с 6-й по 9-ю. В процессах сборки зубчатых и червячных соединений необходимо учитывать погрешности обработки собираемых деталей и их взаимное влияние на окончательную точность бокового зазора.

Рис. 6.9. Схема установки поршня в цилиндр

Рис. 6.10. Боковой зазор  в зубчатой передаче

в зубчатой передаче

При всем разнообразии применяемых конструкций сборка зубчатых и червячных передач включает две типовые операции: установку зубчатого колеса на вал и вала в сборе в корпус редуктора.

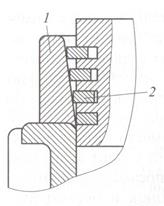

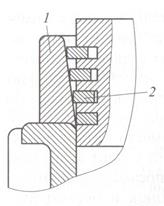

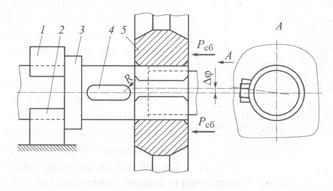

Монтаж зубчатого колеса на вал зависит от типа крепления на нем колеса. Наиболее часто встречается установка колеса на шпонку с переходной посадкой по диаметру вала. Монтаж колеса на вал с призматической шпонкой осуществляют в приспособлении прямым прессованием. Погрешность положения  (рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2...0,5 мм, поэтому компенсация погрешности

(рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2...0,5 мм, поэтому компенсация погрешности  затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность

затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность  компенсируется поворотом колеса.

компенсируется поворотом колеса.

Рис. 6.11. Схема установки зубчатого колеса на вал:

7 — прижимная призма; 2 — опорная призма; 3 — вал;

4 — шпонка; 5 — зубчатое колесо

При установке валов в сборе в корпус редуктора образуется зубчатое соединение. Наиболее просто сцепление зубчатых колес происходит при укладке валов в разъемные корпуса, так как сопряжение осуществляется по касательной к зубчатому венцу. При установке вала в расточки корпуса осевой подачей необходимо поворачивать вал, чтобы избежать торцевого упора зубьев зубчатых колес.

Обеспечение точности бокового зазора в зубчатом соединении зависит от типа передачи. В цилиндрических зубчатых соединениях 7-й степени точности и грубее необходимый боковой зазор получают при использовании метода полной взаимозаменяемости. Для более точных передач после обработки зубчатых колес необходима их притирка на специальных станках. После этого зубчатые колеса маркируют и передают на сборку.

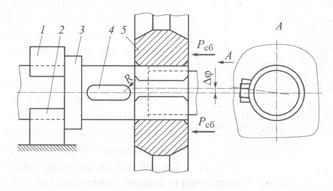

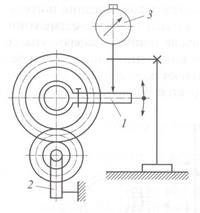

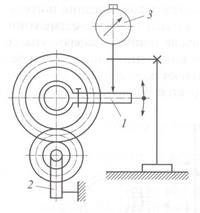

Боковой зазор в собранном зубчатом соединении можно определить, если вал одного из колес закрепить приспособлением 2, а на вал второго колеса надеть оправку 1 (рис. 6.12). Разность показаний индикатора 3 при покачивании оправки, отнесенная к радиусу делительной окружности, будет равна боковому зазору в соединении. Опорой индикатора 3 и приспособления 2 может быть корпус редуктора. Средний зазор можно определить, проведя несколько измерений по окружности.

Рис. 6.12. Схема контроля бокового зазора в зубчатом соединении

Окончательный контроль зубчатого соединения проводят по пятну контакта. На зубья одного из колес наносят краситель и проворачивают зубчатые колеса. Пятна контакта должны располагаться равномерно по поверхности зубьев, занимая не менее 60 % их площади. По смещению пятна в ту или иную сторону можно судить о погрешностях соединения. Количественную оценку погрешности в этом случае можно получить специальными измерениями.

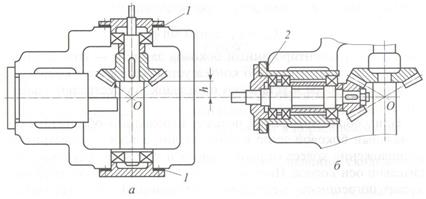

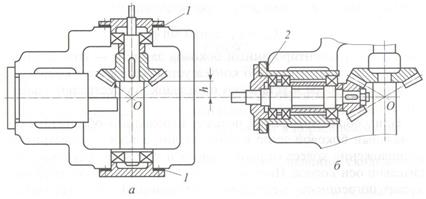

В конических зубчатых передачах боковой зазор регулируют в процессе сборки. При правильном зацеплении образующие конусы делительных окружностей обоих колес сходятся в одной точке О (рис. 6.13).

Рис. 6.13. Сборка конической зубчатой передачи

Однако погрешности обработки и сборки приводят к осевому смещению вершин и перекосу осей конусов во всех трех плоскостях. В процессе сборки возможно регулирование только осевого смещения с помощью прокладок.

На практике регулировку осуществляют следующим образом. Сборочные единицы с зубчатыми колесами (см. рис. 6.13) устанавливают в корпус без прокладок 1 и 2 и добиваются совмещения делительных конусов зубчатых колес, осуществляя контроль зацепления по пятну контакта. После получения нормального сопряжения измеряют необходимую толщину прокладок, подбирают и устанавливают прокладки и затягивают крепежные детали крышек.

Однако во многих конструкциях одновременно с установкой бокового зазора требуется регулировка зазоров в подшипниках. В этом случае процесс сборки целесообразно разделить на два этапа. На первом этапе (см. рис. 6.13, а) обеспечивают зазоры в подшипниках, контролируя размер h с помощью технологической скалки. Технология регулировки зазоров в подшипниках описана в § 6.1.1. Окончательно зазор в зубчатом сопряжении выдерживают на втором этапе (см. рис. 6.13, б). Вал в сборе со вторым колесом устанавливают с приложением осевой силы, гарантирующей выборку зазоров. В этом положении измеряют зазор под прокладку 2. Фактическая толщина прокладки должна быть

где е — измеренный зазор под прокладку; Сх — осевое перемещение колеса, соответствующее необходимому зазору в сопряжении.

Значение Сх определяют из соотношения

где  — регламентированный боковой зазор;

— регламентированный боковой зазор;  — угол зацепления;

— угол зацепления;  — угол делительного конуса устанавливаемого колеса.

— угол делительного конуса устанавливаемого колеса.

После подбора и установки прокладок осуществляют закрепление крышек.

При сборке червячных передач необходимо обеспечить оптимальный боковой зазор в сопряжении, а также симметричное расположение колеса относительно оси червяка и червяка относительно оси колеса. Наибольшее влияние на боковой зазор оказывает погрешность межосевого расстояния. В процессе сборки эту погрешность можно уменьшить пригонкой или пришабриванием цилиндрической поверхности опор при укладке вала с колесом в корпус.

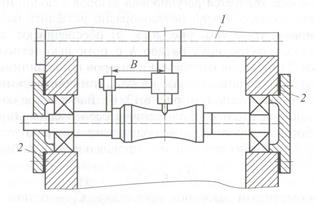

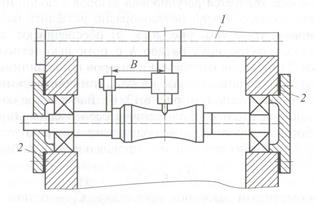

Сборку червячной передачи начинают с установки вала червяка в сборе с подшипниками в корпус. Во время этой операции комплектом прокладок 2 (рис. 6.14) регулируют зазоры в подшипниках и симметричность расположения червяка относительно оси колеса. Симметричность контролируют по размеру В (см. рис. 6.14) с помощью приспособления 1, установленного вместо вала с колесом. Затем приспособление убирают и устанавливают вал в сборе с колесом и подшипниками.

Боковой зазор в червячном соединении контролируют по схеме, приведенной на рис. 6.12. При этом закрепляют колесо и измеряют

угол холостого хода червяка, который связан с боковым зазором соотношением

Рис. 6.14. Контроль симметричности расположения червяка относительно колеса

где d — диаметр делительного цилиндра червяка;  — угол подъема витка червяка;

— угол подъема витка червяка;  — профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.

— профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.

в зубчатой передаче

в зубчатой передаче (рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2...0,5 мм, поэтому компенсация погрешности

(рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2...0,5 мм, поэтому компенсация погрешности  затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность

затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность  компенсируется поворотом колеса.

компенсируется поворотом колеса.

— регламентированный боковой зазор;

— регламентированный боковой зазор;  — угол зацепления;

— угол зацепления;  — угол делительного конуса устанавливаемого колеса.

— угол делительного конуса устанавливаемого колеса.

— угол подъема витка червяка;

— угол подъема витка червяка;  — профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.

— профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.