5.7.1 Калибровку проводят во время подготовки МНЛЗ к серии плавок по каждому ручью после готовности основного оборудования и перед подготовкой головок затравок. При калибровке стол качания должен быть выключен, охлаждение кристаллизатора включено.

5.7.2 В кристаллизаторе не должно быть затравки или других предметов.

5.7.3 Для калибровки кристаллизатора на уровень 0 % разливщик по громкой связи оповещает старшего оператора о номере ручья, на котором можно производить калибровку на уровень 0 %.

5.7.4 Старший оператор производит калибровку, после чего оповещает, что уровень откалиброван.

5.7.5 Калибровку кристаллизатора на уровень 100 % производят с помощью специального регулируемого шаблона, имитирующего НЛЗ по высоте.

5.7.6 После калибровки на уровень 0 % разливщик вводит шаблон в кристаллизатор.

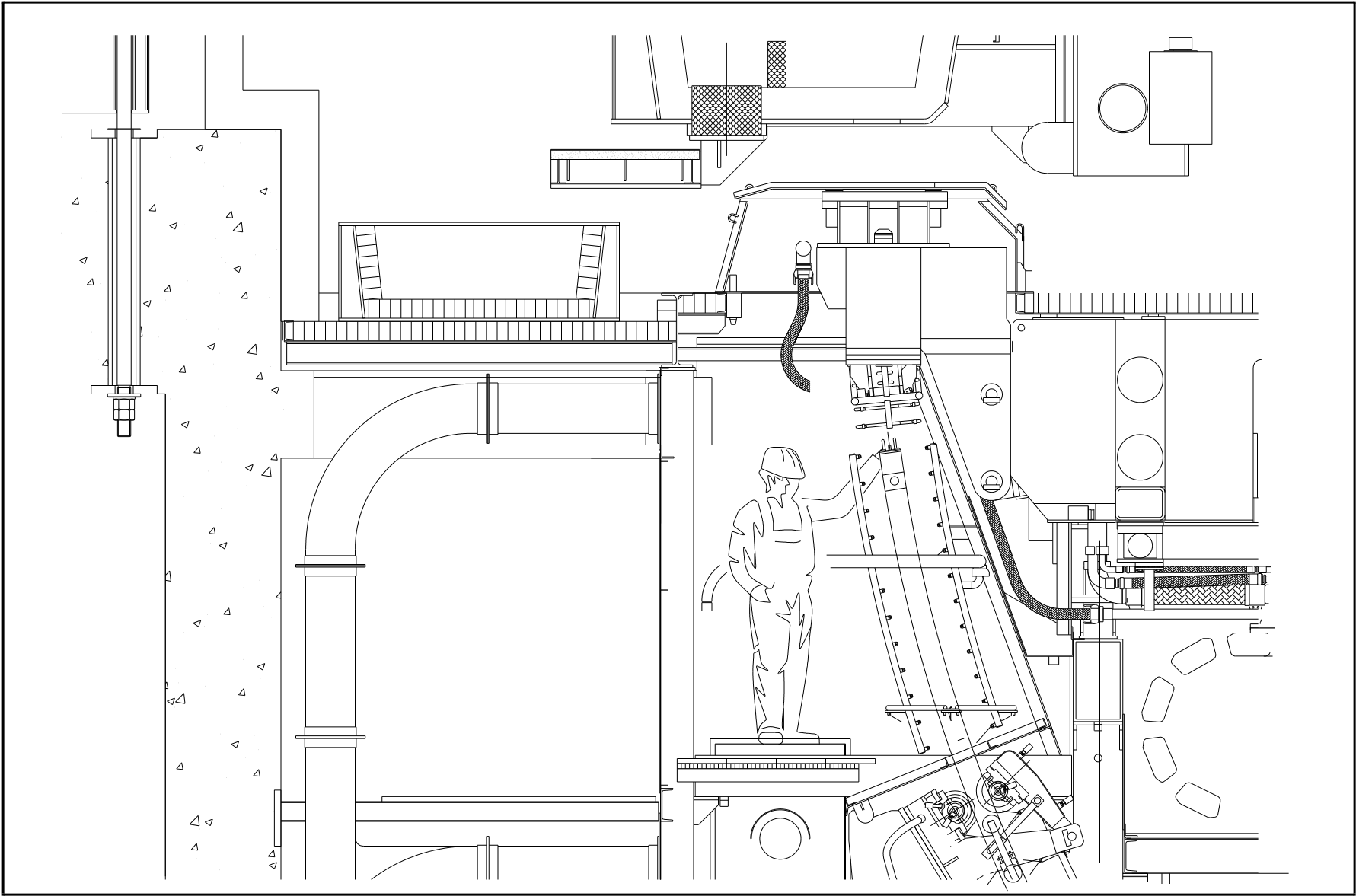

5.7.7 Расстояние от верха гильзы до шаблона должно составлять 80 мм (измеряется линейкой рисунок 5.1).

Рисунок 5.1 – Установка шаблона в кристаллизатор

5.7.8 Разливщик по громкой связи оповещает старшего оператора о калибровке кристаллизатора на уровень 100 %.

5.7.9 Старший оператор производит калибровку, после чего оповещает, что уровень откалиброван.

5.7.10 Аналогично производить калибровку по остальным ручьям.

5.7.11 Диапазон измерения составляет для кв.150 – 205 мм, для кв.180 – 209 мм. Рабочий уровень разливки поддерживается на 70 – 75 % (диапазон измерения от 155 до 159 мм).

Проверка состояния поддерживающей системы ручьев МНЛЗ

5.8.1 После каждой серии плавок старший оператор и дежурный механик ремонтной службы должен выполнять осмотр опорных и прижимных роликов ЗВО (приложение В).

5.8.2 Основные требования к работе роликов:

- ролики должны легко вращаться и не иметь люфтов;

- на поверхности роликов не должно быть выбоин и вмятин;

- между роликами и на их поверхности не должно быть скрапин.

5.8.3 В случае обнаружения заклинивания роликов, появления люфтов, расфиксации осей и невозможности устранения этих неполадок на месте ролики заменяются по команде сменного мастера МНЛЗ.

5.8.4 Технологическая ось ручьев МНЛЗ подлежит проверке и по необходимости настройке (выверке) согласно соответствующей технологической инструкции.

5.8.5 Дежурный механик ремонтной службы после осмотра роликов должен произвести запись в агрегатном журнале МНЛЗ.

Подготовка системы вторичного охлаждения

5.9.1 Проверяется исправность и надежность крепления рукавов для подвода воды к коллекторам, расположение коллекторов относительно оси зоны вторичного охлаждения, форсунок относительно заготовок. Выставка коллекторов охлаждения II-ой зоны ЗВО осуществляется по шаблону.

5.9.2 Выставка коллектора I зоны вторичного охлаждения осуществляется по шаблону и жестко крепится к корпусу стола качания.

5.9.3 I зона вторичного охлаждения подлежат замене при:

- ее деформации;

- повреждении резьбы на отводах;

- деформации отвода;

- наличии потерь воды в результате нарушения целостности трубы.

5.9.4 Отводы стояка с форсунками должны размещаться соосно к грани, на расстоянии, указанном на соответствующем общем чертеже. Контроль осуществляется по заведенной затравке или по шаблону, установленному сверху в гильзу кристаллизатора.

5.9.5 Выставка коллекторов II и III зоны вторичного охлаждения осуществляется по шаблону и имеют регулировку.

5.9.6 Отводы коллекторов с форсунками должны быть соосны слитку, направлены на середины граней и стоять на одинаковом расстоянии от оси заготовки.

5.9.7 Расход и давление воды по зонам контролируется по приборам, расположенным на ГПУ МНЛЗ. Повышенное давление на приборе (при заданном расходе) указывает на забитость форсунок или фильтров, а пониженное – на недопустимую утечку воды через отсутствующую форсунку или порыв подводящих рукавов.

5.9.8 Проверяется исправность, ориентация и работа форсунок при максимальном расходе воды, особенно работа форсунок I зоны.

5.9.9 Факел распыления воды должен быть направлен перпендикулярно поверхности слитка; угол раскрытия должен соответствовать типу форсунки; расстояние от форсунки до поверхности заготовки для форсунок одной зоны должно быть одинаковым (погрешность допускается до 5 мм).

5.9.10 Засоренные или с искаженным углом раскрытия форсунки чистятся путем их выкручивания и продувки сжатым воздухом.

5.9.11 Запрещается чистка забитых форсунок на месте при помощи тонкой проволоки, так как окалина или грязь, попадая в коллектор при подаче воды, вновь заносится в форсунку, забивая ее. Проверяется у прочищенных форсунок угол раскрытия. Вышедшие из строя форсунки заменяются исправными.

5.9.12 Форсунки считаются вышедшими из строя, если нельзя организовать нормальный угол раскрытия (факел распыления).

5.9.13 Особенно тщательно проверяют исправность системы вторичного охлаждения после обнаружения неравномерности температуры поверхности по граням слитка при выходе его из камеры вторичного охлаждения по предыдущей разливке. Фильтры (сетчатые) чистятся путем их снятия для последующей промывки водой и продувки сжатым воздухом.

5.9.14 Производится выставка давления и расхода воды по форсуночным секциям для рабочих скоростей разливки.

5.9.15 При правильном расположении форсунок:

- 1-я зона: факел полностью перекрывает грань заготовки;

- 2-й, 3-й секций ЗВО факел не должен полностью перекрывать грань заготовки.

5.9.16 Замену форсунок, коллекторов выполняет технологический персонал по решению сменного мастера МНЛЗ.

5.9.17 Конфигурация (типы, число, расположение) форсунок ЗВО указана в приложении Г.

5.9.18 При засорении коллекторов и форсунок технологический персонал выполняет их замену и промывку.

5.9.19 Промывку осуществляют при максимальных расходах воды путем открытия соответствующего клапана с ГПУ МНЛЗ.

5.9.20 После замены коллекторов и форсунок включают соответствующий контур охлаждения и проверяют параметры расхода и давления воды при ее максимальных расходах.

Подготовка головок затравок типа «Conseal»

5.10.1 Подготовку головки затравок типа «Conseal» производить в следующей последовательности:

- на участке парковки затравок очистить головку от остатков металла, при необходимости удалить заусеницы и обдуть сжатым воздухом;

- на пульте разливщика установить переключатель в позицию «подготовка», а на главном пульте нажать кнопку «автоматический ввод затравки», при этом затравка электрическим приводом вводится в тянущий модуль (ТПМ), зажимается тянущими роликами;

- после автоматического включения двигателя тянущих роликов затравка вводится в камеру охлаждения и автоматически останавливается под кристаллизатором в зоне расположения поддерживающих роликов;

- если остановка затравки в автоматическом режиме не произошла, нажать кнопку «Стоп мотор ТПM» на подвесном пульте разливщика;

- перед заведением затравки в кристаллизатор включить пароотсос;

- обдуть сжатым воздухом или высушить резаком головку затравки.

5.10.2 Устройство «Conseal» быстрого уплотняющего затвора служит для обеспечения:

- надежного соединения между разливаемой сталью и затравкой;

- надежного уплотнения между затравкой и гильзой кристаллизатора, не зависящего от вибраций в начале пуска ручья и ошибок разливщиков;

- безопасного выполнения операции подготовки головки затравки при переналадке ручьев во время работы МНЛЗ под кристаллизатором внутри камеры охлаждения, исключающего выполнение операций между промковшом и кристаллизатором;

- быстрого выполнения операции, в результате которого экономится время при проведении работ по переналадке ручья;

- для надежного автоматического отсоединения затравки.

5.10.3 Узел «Conseal» состоит из металлических и пластмассовых деталей, которые соединяются друг с другом в форме пирамиды (рисунок 5.2), которая надежно устанавливается на головку затравки, и таким образом происходит ее самостоятельное уплотнение при ее вводе в кристаллизатор.

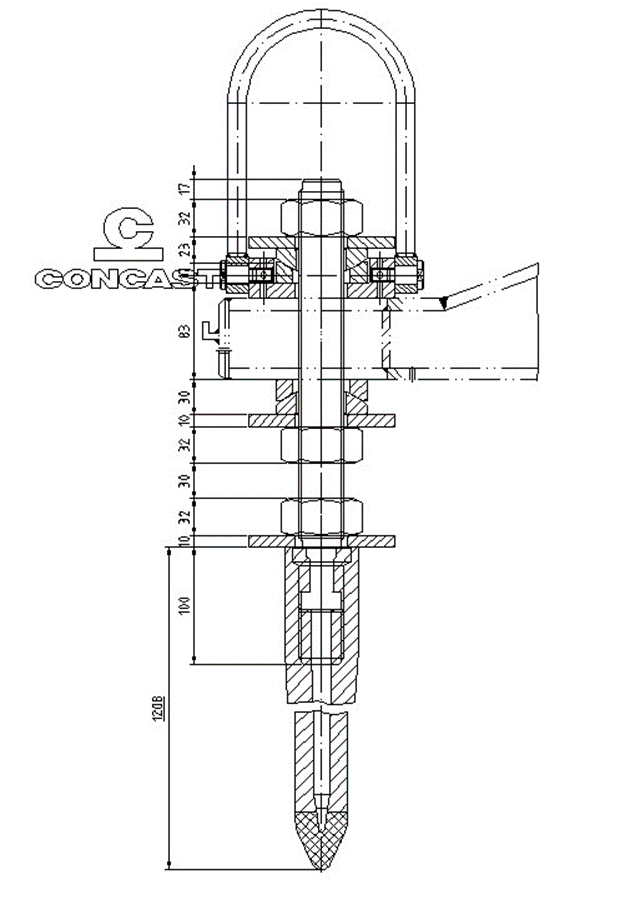

Рисунок 5.2 – Узел «Conseal» в сборе

5.10.4 Металлическая часть состоит из собранных между собой деталей (рисунок 5.3):

Рисунок 5.3 – Составные части узла «Conseal»

- основная пластина для защиты головки затравки от воздействия жидкой стали;

- размеры пластины соответствуют размерам сечения отливаемых заготовок;

- в центре пластины расположен паз, в который вставляется вторая охлаждающая пластина;

- в ее нижней части имеется крючок, с помощью которого «Conseal закрепляется на головке затравки»;

- вторая пластина охлаждения, вставляется в главную пластину через имеющийся паз;

- на задней стороне обеих деталей имеются два паза, которые прочно удерживаются на отливаемой заготовке и предотвращают преждевременное отделение затравки от заготовки;

- пластиковые вставки изготовлены экструзивно-выдувным способом и могут быть использованы только один раз;

- пластиковые вставки надежно фиксируются на ударной плите, обеспечивая идеальное соединение и хорошую герметизацию гильзы. Кроме того, они защищают стенки и углы гильзы от повреждения во время ввода затравки.

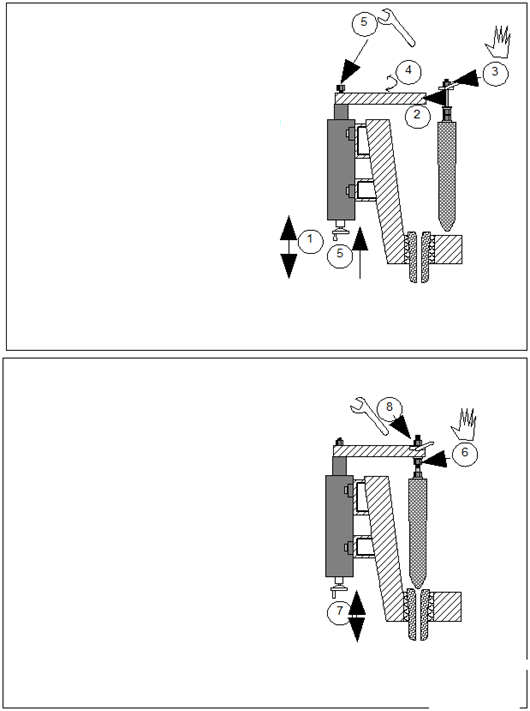

5.10.5 Установка «Conseal» на головке затравки производится под кристаллизатором внутри камеры охлаждения в соответствии с рисунком 5.4 и рисунком 5.5

Рисунок 5.4 - Схема установки «Conseal» на головку затравки

Рисунок 5.5 - Выполнение операции подсоединения «Conseal» к затравке

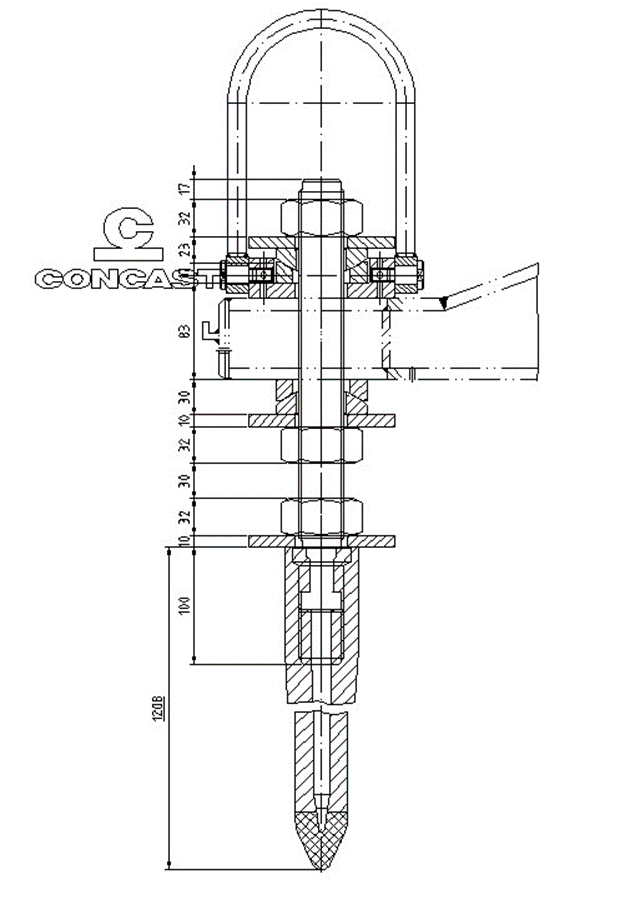

5.10.6 Крепление «Conseal» на головке затравки обеспечивается алюминиевым штифтом (рисунок 5.6).

Рисунок 5.6 – Штифт для крепления затвора «Conseal» к головке затравки

5.10.7 Допускается для крепления «Conseal» использовать алюминиевую проволоку диаметром не менее 8 мм.

5.10.8 Штифт должен свободно входить в отверстия в корпусе головки и приводиться в требуемое положение легким постукиванием.

5.10.9 При необходимости более жесткой фиксации штифта, для предотвращения блокирования заготовки или её преждевременного отсоединения, использовать деревянные клинышки.

5.10.10Ввод головки затравки с «Conseal» в гильзу кристаллизатора производить под визуальным контролем, без повреждения пластмассовых элементов «Conseal» (рисунок 5.7)

Рисунок 5.7 – Ввод затравки с узлом Conseal в кристаллизатор

5.10.11 Необходимо всегда проверять состояние системы уплотнения «Conseal» расположенной в кристаллизаторе с помощью фонарика.

5.10.12 Если она имеет разрывы или вмятины, то ее необходимо заменить.

5.10.13 Затравка вводиться в кристаллизатор на расстояние 50-80 мм от нижнего среза гильзы кристаллизатора (рисунок 5.8).

Рисунок 5.8 – Схема ввода затравки в кристаллизатор

5.10.14 Для охлаждения первых порций жидкого металла в кристаллизаторах укладывать дополнительные «холодильники».

5.10.15 Для снижения вероятности накапливания испарений конденсатной влаги, образующейся при сгорании избыточного количества, подаваемого для предварительной смазки гильзы масла, необходимо:

- не подавать для предварительной смазки гильзы кристаллизатора избыточное количество масла;

- включить пароотсос.

5.10.16 Подготовку затравок в кристаллизаторах проводят не ранее чем за 40 мин до начала разливки.

5.10.17 Отсоединение затравки от заготовки происходит под воздействием правильного ролика при поступлении заготовки в отделяющий модуль ТПМ. Ролик деформирует заготовку, происходит смещение заготовки относительно головки затравки и обламывание штифта (рисунок 5.9).

Рисунок 5.9 - Отсоединение заготовки от устройства быстрого уплотняющего затвора

Подготовка промежуточных ковшей для разливки стали открытой струей

5.11.1 Для разливки стали на МНЛЗ используются промежуточные ковши с рабочим слоем футеровки, выполненным из торкрет-массы.

Сборку промежуточных ковшей, подготовку их к разливке, разогрев футеровки ведут под контролем старшего разливщика.

5.11.2 Промежуточные ковши с установленными крышками и системой разливки MNC подаваемые на участок разливки, должны иметь исправный кожух, прочищенные выпарные отверстия и узлы для крепления огнеупорных защитных изделий. В ковшах не должно быть посторонних предметов, отходов огнеупоров на дне и в каналах дозаторов, а также скрапин на кожухе около дозирующих узлов и на фланцах.

5.11.3 Каждый ковш должен иметь заполненный паспорт.

5.11.4 Приемку промковша переданного на МНЛЗ, в присутствии бригадира ковшевого участка, осуществляет старший разливщик или сменный мастер МНЛЗ.

5.11.5 Перед установкой промковша на разливочную тележку механизмы центровки тележки с помощью гидроцилиндра переводят в среднее положение штока. Ковш прижимают к базовым упорам консолей таким образом, чтобы обеспечивались одинаковые зазоры между торцами ковша и боковыми стенками консолей.

5.11.6 В направляющие кассеты системы MNC устанавливаются сменные дозаторы требуемого диаметра.

5.11.7 Затем устанавливается гидроцилиндр для перемещения стакан-дозаторов.

5.11.8 Перемещение дозаторов в положении разливки осуществляется с пульта управления мобильной маслостанции для каждого ручья поочередно.

5.11.9 Кассеты устройств быстрой смены дозаторов закрываются защитными экранами.

5.11.10 С главного пульта управления включается гидростанция MNC.

5.11.11 Затем проверяют центровку дозаторов относительно ковшевого стакана.

5.11.12 Производят подсоединение воздушных шлангов к системе MNC.

5.11.13 Готовность системы замены дозаторов промковша оценивают по сигнальным лампам на главном пульте управления:

- питание включено, насос включен (горят зеленые лампы на панели пульта);

- рабочее давление в системе от 140 до 160 бар (горят зеленые лампы на панели пульта);

- при отсутствии давления в системе загорается красная лампа;

- при недостаточном уровне масла в баке маслостанции загорается красная лампа;

- переключатель выбора ручьев МНЛЗ должен быть установлен в положение «0».

5.11.14 Основной вариант управления, с индивидуальных пультов управления системой MNC для каждого ручья МНЛЗ. При необходимости, управление цилиндрами на каждом ручье можно производить с главного пульта управления, используя переключатель выбора ручья и переключатели запуска или закрытия предварительно выбранного ручья МНЛЗ.

5.11.15 Во время подготовки промковша к разливке стали проверяют качество запасовки и состояния гидравлических шлангов MNC.

5.11.16 При установке гидроцилиндров в направляющие системы, случаи их перекоса должны быть исключены.

5.11.17 Начало разливки стали без охлаждения пружин и гидроцилиндров MNC сжатым воздухом не допускается.

5.11.18 В резервной позиции в кассете MNC должна быть установлена глухая плита для закрытия ручья в любой момент.

Подготовка промежуточных ковшей для разливки закрытой струей

5.12.1 Для разливки стали на МНЛЗ используются промежуточные ковши с рабочим слоем футеровки, выполненным из торкрет-массы.

5.12.2 Сборку промежуточных ковшей, подготовку их к разливке, разогрев футеровки ведут под контролем старшего разливщика.

5.12.3 Промежуточные ковши с установленными крышками, стопорными механизмами и аварийными шиберными устройствами, подаваемые на участок разливки, должны иметь исправный кожух, прочищенные выпарные отверстия и узлы для крепления огнеупорных защитных изделий. В ковшах не должно быть посторонних предметов, отходов огнеупоров на дне и в каналах дозаторов, а также скрапин на кожухе около дозирующих узлов и на фланцах.

5.12.4 Каждый ковш должен иметь заполненный паспорт.

5.12.5 Приемку промковша переданного на МНЛЗ, в присутствии бригадира ковшевого участка, осуществляет старший разливщик или сменный мастер МНЛЗ.

5.12.6 Перед установкой промковша на разливочную тележку механизмы центровки тележки с помощью гидроцилиндра переводят в среднее положение штока. Ковш прижимают к базовым упорам консолей таким образом, чтобы обеспечивались одинаковые зазоры между торцами ковша и боковыми стенками консолей.

5.12.7 Затем производят установку стопоров.

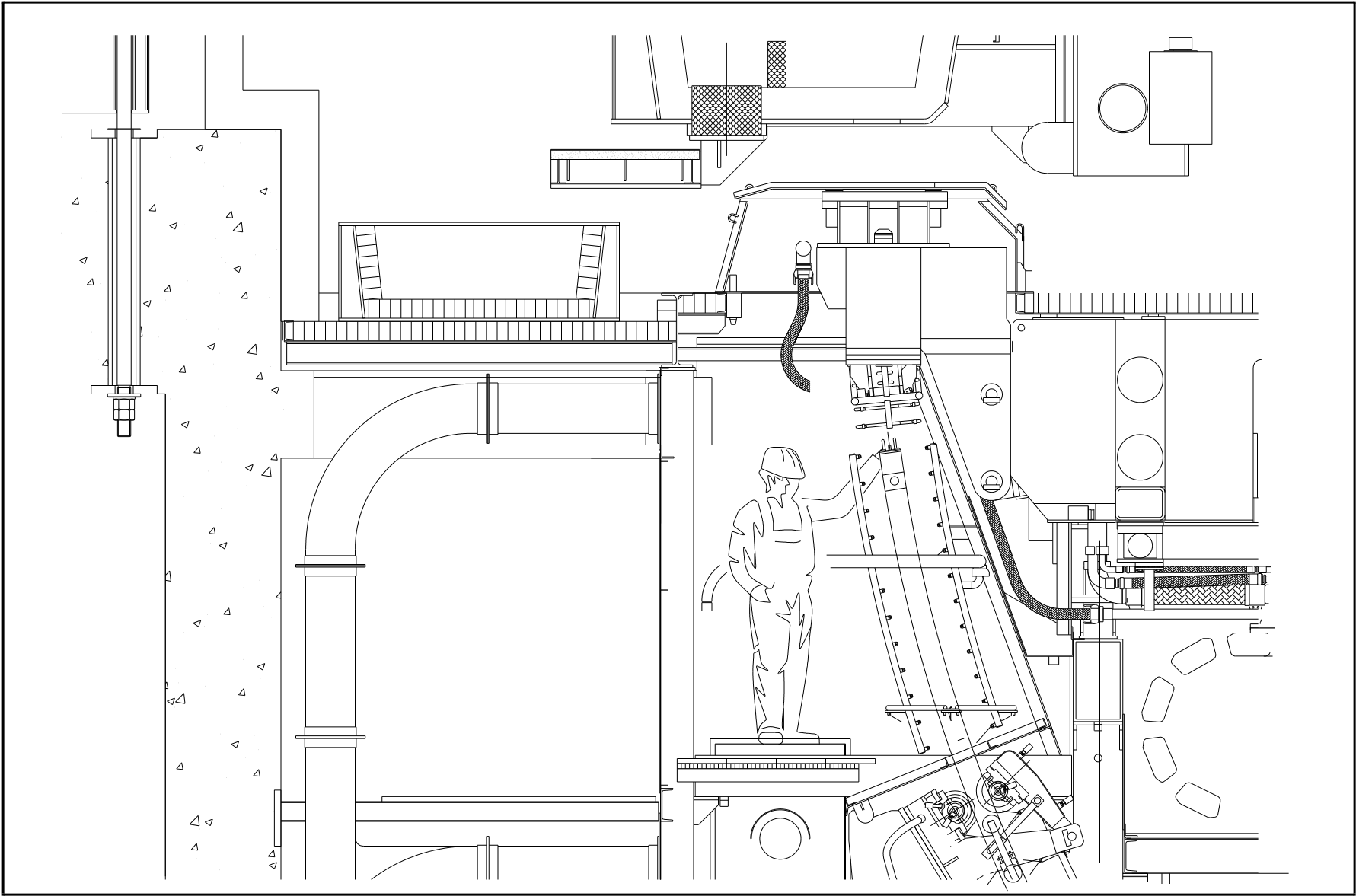

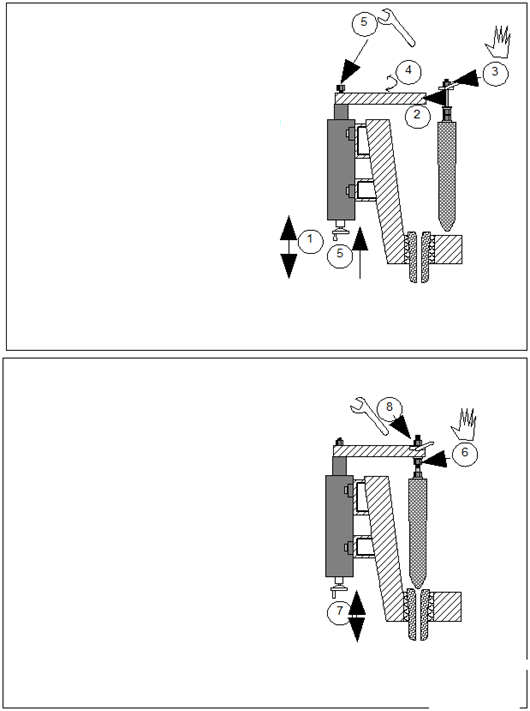

5.12.7.1 Последовательность установки приведена на рис. 5.10:

Рисунок 5.10 - Установка стопора

- перед установкой стопора поворотом маховика установите поперечный кронштейн стопорного механизма в промежуточное положение (1);

- положение поперечного кронштейна обозначено стрелкой в смотровом окошке стопорной коробки;

- промежуточное положение необходимо для правильной установки стопора;

- выньте болт поперечного кронштейна: этот болт не дает поперечному кронштейну перемещаться в горизонтальном направлении вокруг рычага стопора (вертикально);

- сдвиньте поперечный кронштейн так, чтобы можно было установить стержень стопора (рисунок 5.11);

Рисунок 5.11 Установка стержня стопора

- вставьте стопор в стакан-дозатор и поперечный кронштейн (2);

- вручную затяните верхнюю и нижнюю гайки на стержне стопора (3);

- выполните центровку стопора так, чтобы он находился вертикально над погружным стаканом SES/SEN (4), рисунок 5.12;

Рисунок 5.12 – Вид стопора

- поднимите стопор с помощью маховика и затяните верхнюю гайку гаечным ключом (5);

- вручную затяните нижнюю гайку (6) и проверьте правильность расположения стопора;

- проверьте при помощи маховика как выполняется открытие и закрытие стопора (7);

- закройте стопор и, удерживая его в закрытом положении, затяните верхнюю гайку гаечным ключом (8);

- проведите окончательную проверку правильности установки стопора, открыв и закрыв его с помощью маховика и удостоверьтесь, что:

- наконечник стопора входит и закрывает отверстие погружного стакана SEN/SES, при этом стопор не отклоняется в сторону при входе или выходе из отверстия в закрытом положении;

- при движении стопора не должно возникать никаких препятствий в виде посторонних предметов. Это ключевой момент при запуске ручьев в начале разливки;

- присоедините трубопроводы охлаждающего воздуха и азота к стопорной коробке.

- дежурным электрикам вставить вилку питания и сигнальные кабели для управления стопором в разъем на коробке стопора (рисунок 5.13).

Рисунок 5.13 – Кабели управления стопором.

- проверить работоспособность стопорного механизма;

- поднимите стопор в полностью открытое положение и зафиксируйте маховик.

5.12.8 Стопора должны всегда быть зафиксированы в закрытом положении во время перемещения промковша краном или на тележке промковша во избежание их повреждения.

5.12.9 Проверьте состояние направляющих аварийных шиберных затворов.

5.12.10 Присоедините гидравлические цилиндры на аварийные шиберные затворы, при этом не допуская их перекоса.