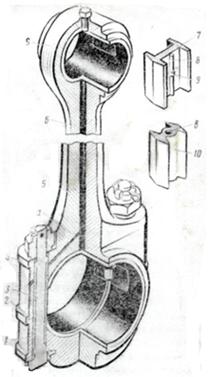

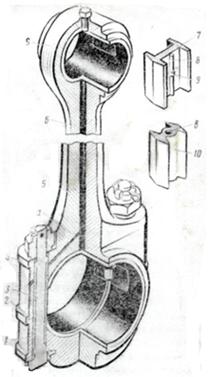

Основными элементами шатуна (рис. 7) являются верхняя (поршневая) головка 6, стержень 5, нижняя (кривошипная) головка 4. Верхняя головка шатунов дизелей выполняется заодно со стержнем неразъемной. Нижняя головка 4 делается разъемной (или отъемной) с крышкой, крепящейся болтами 3. Шатуны изготавливают из стали штамповкой или свободной ковкой. При выполнении шатуна свободной ковкой стержень 5 его делают круглого сечения. У штампованных шатунов стержень 7 обычно двутаврового сечения. Стержень шатуна используется для подвода масла из кривошипного подшипника в поршневой.

Основными элементами шатуна (рис. 7) являются верхняя (поршневая) головка 6, стержень 5, нижняя (кривошипная) головка 4. Верхняя головка шатунов дизелей выполняется заодно со стержнем неразъемной. Нижняя головка 4 делается разъемной (или отъемной) с крышкой, крепящейся болтами 3. Шатуны изготавливают из стали штамповкой или свободной ковкой. При выполнении шатуна свободной ковкой стержень 5 его делают круглого сечения. У штампованных шатунов стержень 7 обычно двутаврового сечения. Стержень шатуна используется для подвода масла из кривошипного подшипника в поршневой.

Для этого по оси стержня 5 сверлят каналы “ а ” и ” б ”. В двутавровых шатунах для данной цели используют трубку 8, прикрепляемую к стержню скобами 9, или утолщение 10 стержня, в котором сверлят канал “ в ”.

Верхняя головка

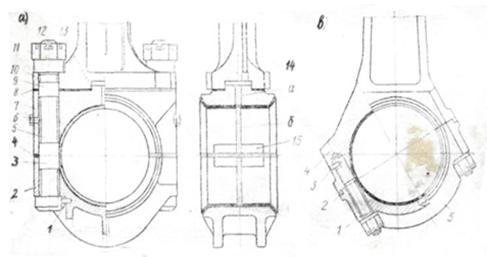

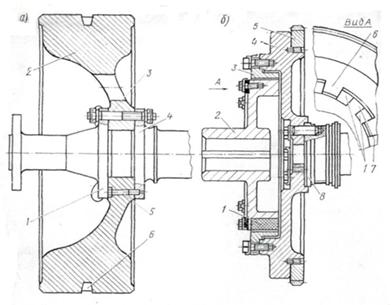

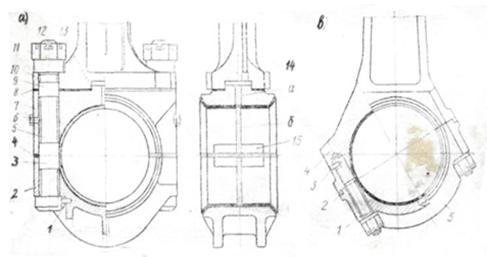

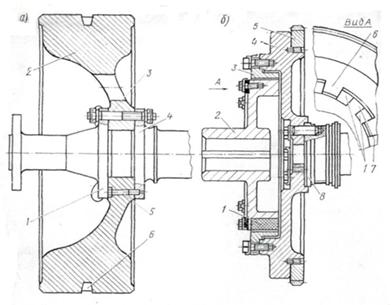

Втулка 1 (рис. 8, а), запрессованная в верхнюю головку шатуна, образует головной подшипник для пальца, соединяющего шатун с поршнем. Его изготавливают из оловянисто-фосфористой бронзы или стали с заплавкой изнутри свинцовистой бронзой. Втулка становится болтом. На ее поверхности протачивается кольцевая или полукольцевая канавка “ б ” и сверлятся отверстия “ в ” для подвода масла из осевого канала “ а ” стерня шатуна в холодильники 2 подшипника верхней головки шатуна. Двигатель с охлаждаемыми поршнями имеет в головках шатунов отверстия “ в ” (рис. 2, б) для выхода масла. При этом канавка “ б ” делается кольцевой и соединяет отверстие с осевым каналом “ а ”.

Рис. 7. ШатунПредусмотрен ряд отверстий “ г ” в головке и во втулке для подвода масла к поршневому пальцу. Подшипник верхней головки шатуна у высокооборотных двигателей может смазываться разбрызгиванием, то есть частичками масла, находящимися в картерном пространстве. В данном случае (рис.8, в) головка шатуна и втулка 1 имеет ряд отверстий “ а ” в верхней части, через которые частицы масла оседают на пальце поршня,смазывая его. В одно из отверстий вставлена латунная трубка 2, стопорящая втулку 1.

Рис. 8. Верхние головки шатунов

Рис. 8. Верхние головки шатунов

5.2 Нижняя головка

5.2 Нижняя головка

Рис 9 Нижняя головка щатуна

У среднеоборотных двигателей первых выпусков отъемная кривошипная головка. Стержень шатуна (рис. 9, а) заканчивается пяткой 10, к которой болтами 5 крепятся верхняя 7 и нижняя 2 половинки головки. Для центровки со стержнем шатуна верхняя половинка кривошипной головки снабжена выступом 13.

Отъемная головка шатуна позволяет регулировать высоту  камеры и степень сжатия путем изменения толщины прокладки 8 род пяткой 10 шатуна. На двигателях постройки последних лет прокладки 8 не ставят, так как они уменьшают общую жесткость головки.

камеры и степень сжатия путем изменения толщины прокладки 8 род пяткой 10 шатуна. На двигателях постройки последних лет прокладки 8 не ставят, так как они уменьшают общую жесткость головки.

Ремонт шатуна с отъемной головкой проще, чем у шатуна с неотъемной головкой, хотя общая масса его больше. Для шатунной шейки кривошипа коленчатого вала в нижней головке имеется подшипник, называемый кривошипным. Внутренняя поверхность половинок 2 и 7 в отъемной головке заплавляется антифрикционным сплавом без вкладыРис. 3. Нижние головки шатуна шей. Для заливки шатунных подшипниковиспользуются такиеже сплавы, как и для заливки рамовых. В разъеме подшипника устанавливают наборы прокладок 4 для регулирования масляного зазора. Масло для смазки кривошипного подшипника поступает из осевого канала коленчатого вала на поверхность шейки через одно или 2 отверстия. При одном отверстии в подшипнике прорезается кольцевая канавка “ б ”. Из нее масло направляется в холодильники 15, затем через отверстие “ а ”, трубку 14 – к подшипнику верхней головки шатуна.

Кривошипный подшипник при неотъемной нижней головке образуется стальными вкладышами 4 и 5 (рис. 9, б), заплавляемыми антифрикционным сплавом. От проворачивания вкладыши фиксируются штифтами 2 и 1, иногда у вкладышей делают выточки под шатунные болты 3 (рис. 1), при этом последние являются фиксаторами вкладышей.

У небольших двигателей кривошипная головка часто выполняется с косым разъемом (рис. 3, в) крышка крепится к головке 4 шпильками 1, застопоренными в головке штифтами 3. Косой разъем делится для удобства обслуживания, а иногда в технологических целях.

Шатуны V-образных двигателей (рис. 3, г) имеют общую для двух цилиндров кривошипную головку. К главному шатуну 1 пальцем 2 крепится прицепной 3, нижняя головка которого снабжена бронзовой втулкой 4, и смазывается маслом, поступающим от шейки вала по каналам “ а ” и ” б ”. Крышка 6 кривошипного подшипника крепится двумя коническими штифтами 5, вставляемыми в ушки крышки 6 и головки главного шатуна 1.

Шатунные болты

Болты шатуна являются ответственной деталью двигателя. При их обрыве разрушается картер двигателя, выходит из строя нижняя часть рабочей втулки, могут быть разбиты поршень и крышка цилиндра. Болты нагружены переменными силами инерции (только и четырехтактных двигателях) и усилием затяжки и подвержены усталостным напряжениям. Болты изготовляют из низколегированной стали (марки ЗОХНЗА и др.). У шатуна чаще всего два болта; четыре болта меньшего диаметра ставят в тех случаях, когда необходимо уменьшить размеры нижней головки и подошвы стержня шатуна, чтобы иметь возможность вынимать при разборке двигателя поршень с шатуном через цилиндр.

Обычно кривошипная головка крепится двумя болтами, по одному с каждой стороны (рис.10, а), а иногда и четырьмя (рис. 10, б). При косом разъеме головки (рис. 10, в) число крепежных шпилек достигает шести. Шатунные болты используют не только для крепления, но и для центровки. Для этого у шатуна (рис. 10, а) болт 5 имеет центрирующие пояски 3, 9. Точность соединения нижней 2 и верхней 7 половинок подшипника обеспечивает поясок 3.

Обычно кривошипная головка крепится двумя болтами, по одному с каждой стороны (рис.10, а), а иногда и четырьмя (рис. 10, б). При косом разъеме головки (рис. 10, в) число крепежных шпилек достигает шести. Шатунные болты используют не только для крепления, но и для центровки. Для этого у шатуна (рис. 10, а) болт 5 имеет центрирующие пояски 3, 9. Точность соединения нижней 2 и верхней 7 половинок подшипника обеспечивает поясок 3.

Рис. 11. Способы фиксации шатунных болтов: а — штитом;

Рис. 10. Конструкция шатунных болтов б — фиксирующим выступом

Поясок 9 центрирует пятку 10 стержня шатуна с верхней половинкой 7. Иногда для центровки используют штифты 2 (рис. 3, б) и выступы 2 (рис. 3, в), у головки или центрующие бурты 2 (рис. 1), у крышки. Штифтами 1 (рис. 3, а) шатунные болты фиксируются от проворачивания, а винтом 6 – от выпадания. Гайки 11 шатунных болтов выполняют корончатыми, стопорящимися стандартными шплинтами 12.

Задание 6. Коленчатые валы и маховики

Зарисовать конструкцию коленчатого вала двигател, составить спецификацию основных его элементов, указать разновидности, комплектация (оснащение) коленчатого вала. Описать назначение маховика и противовесов

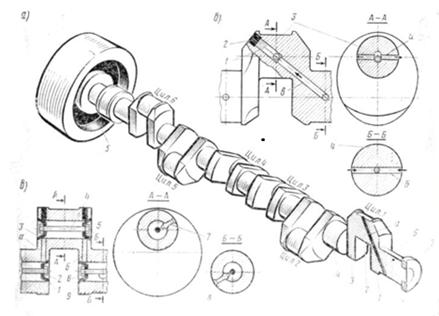

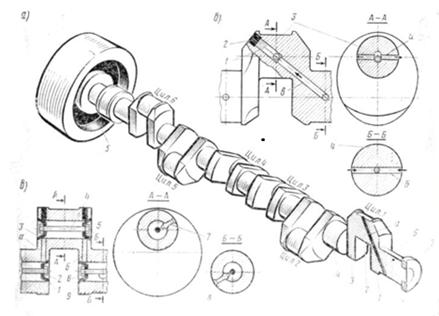

Цилиндры и кривошипы отечественных двигателей и двигателей, построенных в ЧССР, нумеруют от переднего конца вала (рис. 5, а), а двигателей, изготовленных в ГДР, - от маховика 5. Кривошип состоит из шатунной 2 шейки, двух щек 1, 3 и двух рамовых или коренных шеек 4, 6. Коренные шейки 4, расположенные между двумя кривошипами, являются для них общими.

Внутренняя полость коленчатого вала используется для подачи масла на смазку рамовых подшипников. В двигателях с фундаментальными рамами оноподводится от смазочной магистрали к рамовому подшипнику, а от него – к кривошипному. Для этого сверлится канал “ а ”, соединяющий рамовую шейку 6 с шатунной 2. В данном случае масло выходит из канала лишь в одной точке шатунной шейки, в связи с чем нужны кольцевые канавки в рамовых и кривошипных подшипниках.Только при этом масло будет непрерывно поступать в канал “ а ”, а из него – в осевой канал шатуна и далее на смазку подшипника верхней головки шатуна.

Чтобы исключить необходимость в полукольцевых канавках, делают по две точки входа масла в шейки и по две точки выхода масла из них. Так, у двигателей типа 418/22 (рис. 5, б) рамовые 4 и шатунная 3 шейки имеют диаметральные канавки “ а ” и ” б ”, соединенные наклонным сверлением “ в ”.

Рис. 5. Коленчатый вал и кривошипы

Рис. 5. Коленчатый вал и кривошипы

Так как с одного конца вала “ б ” всегда сообщен с полукольцевой канавкой верхнего вкладыша рамового подшипника, масло поступает в канал непрерывно. В данном случае наклонное сверление “ в ” заканчивается сепарационным колодцем 1. Под действием центробежных сил при вращении вала в колодец будут отбрасываться загрязнения, имеющиеся в масле. При отсутствии такого колодца загрязнения попадают в подшипник. Пробка 2 служит для промывки колодца.

Чтобы облегчить вал и уменьшить центробежные силы инерции, шейки кривошипов высокооборотных двигателей выполняют пальцы, закрытыми заглушками.

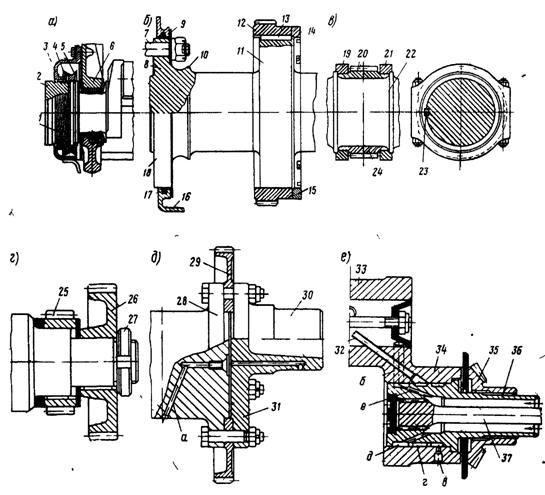

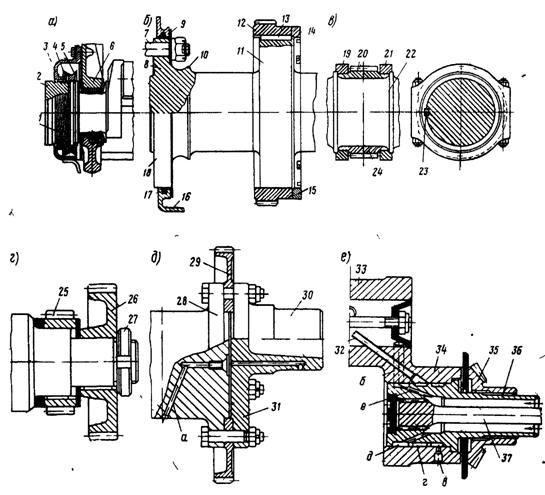

На рис. 5, в изображен кривошип двигателей типа Д6. Полости в шейках закрыты заглушками 1, 3, 5, 9, стягиваемыми болтами 2, 4, 6. Масло для смазывания подводится с торца вала и проходит из одной полости в другую по каналам “ а ”, ” б ”. Ввод его в подшипники предусмотрен в наименее нагруженные части шеек через сепарационные трубки 7 и 8. Загрязнения, имеющиеся в масле, отбрасываются центробежной силой к стенкам полостей. В подшипники из центральной части полости поступает чистое масло. Периодически заглушки снимают и полости промывают задние концы валов.Для соединения с валопроводом, с валом генератора или грузового насоса и для крепления маховика задний конец вала имеет фланец 2 (рис. 6, а). Чтобы предотвратить просачивание масла, на валу со стороны концевого подшипника 6 имеется маслосбрасывающий гребень 5. У нереверсивных двигателей в месте выход вала из кожуха 3 предусмотрена маслосгонная резьба 1. Направление резьбы должно быть такое, чтобы масло перемещалоськ гребню 4, с которого оно сбрасывается в поддон фундаментной рамы.

У реверсивных двигателей вал на выходе из кожуха 12 (рис. 6, б) уплотняется войлочным кольцом 1, к которому изнутри примыкает маслосбрасывающий диск 5, крепящийся болтами 4. На шейке подшипника имеется маслоотбойный гребень 6. У крупных двигателей на задний конец вала насаживается шестерня привода распределительного вала. Она изготавливается составной из двух половин 2,6 (рис.6, в), соединенных шпильками, болтами или хомутами 1,3. Шестерня фиксируется на шейке 4 вала шпонкой 5.

На двигателях комбината СКЛ в кормовом отсеке фундаментной рамы установлен подшипник, воспринимающий упор гребного винта. В связи с этим задний конец вала выполняется с гребнем 7 (рис. 6, б), через который упор винта передается подшипнику. Поскольку диаметр гребня больше диаметра фланца 2, шестерня 8 привода распределительного вала изготавливается цельной и насаживается на гребень 7. Фиксируется она шпонкой 9, а стопорится от продольного смещения полукольцами 10 и 11.

Передние концы валов

В передней части двигателя размещаются насосы, обслуживающие его. Для их привода на передний конец коленчатого вала насажена шестерня 7 (рис.5, а). У некоторых малои среднеоборотных двигателей к переднему концу вала крепится дополнительныйкривошип для привода поршневыхнасосов и навешанного компрессора (рис.7, а).Главные двигатели небольших судов имеют в передней части вал отбора мощности дляпривода

Рис. 6. Задние концы валов

Рис. 7. Передние концы валов

Некоторые двигатели снабжены специальной муфтой дополнительного отбора мощности.

У большинства высокооборотных двигателей коленчатый вал полый и используется для подвода масла к подшипникам. Передний конец его имеет полый хвостовик 5 (рис. 7, б), запрессованный в концевую коренную шейку 3. Масло подводится с торца в хвостовик 5, по каналам “ а ” и ” б ” проходит в первую кривошипную шейку и далее – во все остальные шейки (рис. 5, в). На смазывание подшипников оно подается через сепарационные трубки 2 и 1 (рис. 7, б).

На передний конец вала также насажена шестерня 4 привода насосов (в данном случае коническая). Дополнительный отбор мощности обеспечивается валом 6, имеющим шлицевое соединение с хвостовиком 5.

Маховики

Чтобы предотвратить биение, маховик должен быть насажен на вал строго сносно. Для центровки его используется внешняя поверхность фланца 2 (рис. 5, а) или предусматриваетсяспециальный центрирующий бурт 3 (рис. 5, б), у заднего фланцаВ целях обеспечения монтажных работ у некоторых двигателей маховик 2 предварительно крепят к заднему фланцу 4 коленчатого вала 5, а к фланцу 1 валопровода – шпильками 3 (рис. 8, а).

На ободе маховика крупных двигателей делаются зубцы 6 для соединения с валоповоротнымустройством.

Рис.8. Маховики

Рис.8. Маховики

У небольших двигателей такие зубцы используют для вала вручную с помощью специального рычага. Иногда на ободе маховика таких двигателей сверлят углубления и вал двигателя проворачивают посредством ломика.

Маховик 4 (рис.8, б) двигателей, пускающихся электростартером, несут на себе зубчатый венец 5 для зацепления с шестерней стартера. Как видно из рисунка, такой маховик центрируется внешней поверхностью фланца 8 коленчатого вала.

У многих двигателей фланцы коленчатых валов соединяются с валом потребителя энергии через упругую муфту. Последняя монтируется чаще всего на маховике. Так, у двигателей 6 ч 12/14 к маховику 4 крепится кольцо 3, имеющее внутренние выступы 6, а на вал генератора насаживается полумуфта 2 с внешними выступами 7. Между выступами 6 и 7 устанавливаются резиновые шашки 1. Упругие муфты сглаживают неравномерность вращающего момента, смягчают удары при пуске двигателя.

Содержание отчета

Отчет должен содержать:

1. тему;

2. цель;

3. материальное обеспечение;

4. отчет о проделанной работе.

Заключительный контроль

1. Назначение шатунов, их конструктивное отличие.

- Верхняя головка.

- Нижняя головка.

- Когда применяется конструктивно нижняя головка шатуна с косым разъемом?

- Шатунные болты, их назначение.

- Коленчатые валы, их конструктивная особенность.

- Задние концы валов.

- Передние концы валов.

- Маховики.

- Какие основные части поршня?

- Что конструктивно предусмотрено для подъема поршня и открытия всасывающего и выхлопного клапана?

- Что означает тронковый двигатель?

- Для чего нужны карманы на поршне?

- Как и чем отличается головка поршня?

- Назначение уплотнительных колец.

- Схема расположения замков уплотнительных колец.

- Объясните насосное действие колец.

- Назначение маслосъемных колец и их работа в цилиндре.

- Назначение поршневых колец и их разновидности.

- Фиксация поршневых пальцев.

Литература

1. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

2. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол. М. Трас Лит.2013.-320с.

Практическое занятие № 3

Тема: Способы наддува: механический, газотурбинный, комбинированный

Цель: изучение влияния наддува на работу дизеля

Материальное обеспечение:

1. Двигатели, установленные в лаборатории ДВС.

2. Детали, узлы систем наддува.

3. Заводские чертежи и описания.

4. Приборы для определения давления наддува.

Вводный контроль:

- Назначение наддува.

- Умеренный наддув.

- Повышенный наддув.

- Высокий наддув.

Краткая теория

Для увеличения мощности дизелей применяют наддув как один из наиболее эффективных и перспективных методов. Наддув – это искусственное увеличение заряда воздуха, вводимого в цилиндр двигателя. При наддуве в цилиндр двигателя можно ввести большее количество воздуха и соответственно увеличить количество впрыскиваемого топлива, что обусловит повышение выделяемого при сгорании в цилиндре тепла и, следовательно, увеличение мощности.

Обычно дизели с наддувом строят так, что в цилиндр подается в 1,5-2 раза больше воздуха, чем может поместиться в нем при нормальной работе. Часть лишнего воздуха используется для продувания цилиндра, когда впускной и выпускной клапаны открыты. Продувочный воздух хорошо очищает цилиндр от отработавших газов, оставшихся от предыдущего цикла, и охлаждает днище поршня, крышку и клапаны, что увеличивает срок службы деталей.

Порядок выполнения работы:

Задание 1 Перечислить виды наддува.

Задание 2 Определить вид наддува на двигателях установленных в лаборатории

По величине давления воздуха наддув делят на умеренный, повышенный и высокий.

Умеренным называют наддув при давлении воздуха 0,13МПа. Такой наддув может обеспечить увеличение мощности по сравнению с двигателем без наддува до 20%.

При повышенном наддуве давление воздуха бывает порядка 0,13-0,15 МПа, что позволяет повысить мощность двигателя до 50%. Данный вид наддува наиболее распространен, так как обеспечивает достаточное увеличение мощности двигателя и в то же время основные детали последнего могут оставаться тех же размеров, что и без наддува.

Высоким называется наддув с давлением выше 0,15 МПа. При этом мощность двигателя может быть увеличена в 2 раза и даже больше.

Известны следующие способы наддува: механический, газотурбинный и комбинированный.

При механическом наддуве центробежный или ротационный насос приводится в действие от коленчатого вала двигателя и нагнетается воздух в цилиндры двигателя. Установка получается компактной. К недостаткам двигателя с механическим наддувом можно отнести снижение экономичности из-за уменьшения механического КПД, учитывающего затраты мощности на трение в движущихся частях и на приведение в действие навешанных на двигатель механизмов. В двигателях с механическим наддувом нагнетатель потребляет 7-10% мощности двигателя. Механический наддув иногда применяют на легких высокооборотных двигателях.

При газотурбинном наддуве применяют способ использования энергии выпускных газов. Турбокомпрессоры представляют собой выполненные в одном агрегате центробежный нагнетатель и газовую турбину. Их называют также газотурбонагнетателями (ГТН).

При газотурбинном наддуве утилизируется энергия выпускных газов, которая в двигателях без наддува искусственно погашается в глушителе. Однако с введением турбины повышается сопротивление выпуску, то есть увеличиваются затраты энергии на такт выпуска, но они будут меньше, чем при механическом наддуве (приблизительно в 3 раза). Поэтому газотурбинный наддув повышает экономичность работы двигателя.

Газотурбинный наддув экономически целесообразен при любом давлении воздуха. Он очень удобен для модернизации действующих двигателей, а также в том случае, когда один и тот же тип двигателя строится как с наддувом, так и без наддува. В результате газотурбинный наддув получил широкое распространение. В настоящее время двигатели сколько-нибудь значительной мощности строят только с газотурбинным наддувом.

При комбинированном наддуве двигатель имеет нагнетатель с приводом от газовой турбины и нагнетатель с механическим приводом от коленчатого вала двигателя и автономный. В качестве нагнетателей с механическим приводом применяют центробежные, роторные и поршневые насосы.

Содержание отчета:

- Тема и цель практического занятия.

- Материальное обеспечение.

- Отчет о проделанной работе.

Заключительный контроль:

- Цель установки наддува.

- Основные параметры умеренного, повышенного, высокого наддува.

- Механический наддув.

- Газотурбинный наддув.

- Комбинированный наддув.

Литература:

1. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

2. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол. М. Трас Лит.2013.-320с.

Практическое занятие № 4

Тема: Изучение устройства камер сгорания 2-х и 4-х тактных дизелей

Цель: ознакомить курсантов с качественным смесеобразованием в цилиндре двигателя

Материальное обеспечение:

1. Двигатели лаборатории.

2. Техническая документация.

3. Плакаты.

Вводный контроль:

1. Время, отведенное на подготовку смеси топлива с воздухом?

2. Требования к топливной смеси?

3. Из чего образуется угол впрыскивания?

4. Для чего необходимы вихревые движения в цилиндре?

5. Каким должно быть давление впрыскивания в начале и в конце?

6. Что называют углом опережения подачи топлива?

Краткая теория

Впрыснутое в цилиндр топливо воспламеняется не сразу. Сначала его частицы испаряются, перемешиваются с воздухом, и смесь нагревается до температуры самовоспламенения. Затем должны произойти распад молекул углеводородов, промежуточные и подготовительные процессы. Только после этого начинается горение, т.е. окисление углерода и водорода, при котором наблюдается выделение тепловой энергии.

Время, прошедшее от момента попадания частиц топлива в цилиндр до начала их горения, называется периодом задержки самовоспламенения. Он зависит главным образом от состава топлива, размеров его частиц и температуры воздуха в цилиндре. За период задержки самовоспламенения кривошип успевает повернуться на значительный угол (у высокооборотных дизелей на 35º и даже больше). Это обстоятельство вынуждает начинать впрыскивание топлива в цилиндр до прихода кривошипа в ВМТ с опережением.

Порядок выполнения работы:

Основным условием качественного однокамерного смесеобразования является тонкое распыливание топлива. Чем меньше цикловая подача топливного насоса, тем труднее выполнить данное условие.

У 4-х тактных дизелей форма камер сгорания образуется за счет очертаний днища поршня при плоском и выпуклом днище крышки цилиндра. У двухтактных дизелей качественная продувка возможна лишь при плоском днище поршня.

Наиболее соответствует форме струй топлива камера сгорания Гессельмана (рис.1, а). Однако конструкция поршня у камеры Гессельмана имеет существенные недостатки. Чтобы частицы топлива не попали на охлаждаемые стенки втулки цилиндра, по краям поршня предусматривается высокий бурт 2. При работе дизеля он сильно нагревается, из-за чего снижается срок службы верхних колец 1 поршня. Повышенный нагрев испытывает и средняя, находящаяся над форсункой 4, выступающая вверх часть 3 днища.

Задание 1 Зарисовать основные виды камер сгорания, дати сравнительную оценку достоинств и недостатков каждой из камер. К какому виду сгорания относятся зарисованные камеры сгорания.

Более надежны в работе поршни с вогнутым днищем (рис.1, б), при котором камера сгорания называется полусферической. Если в камере сгорания Гессельмана основная масса воздуха находится вдали от форсунки, то при полусферической – вблизи нее, что позволяет уменьшить угол впрыскивания β и длину струй топлива. У дизелей вследствие этого повысилось давление начала впрыскивания, от которого зависит размер частиц топлива, поступивших в цилиндр первыми. Размер частиц топлива влияет на задержку самовоспламенения.

Более надежны в работе поршни с вогнутым днищем (рис.1, б), при котором камера сгорания называется полусферической. Если в камере сгорания Гессельмана основная масса воздуха находится вдали от форсунки, то при полусферической – вблизи нее, что позволяет уменьшить угол впрыскивания β и длину струй топлива. У дизелей вследствие этого повысилось давление начала впрыскивания, от которого зависит размер частиц топлива, поступивших в цилиндр первыми. Размер частиц топлива влияет на задержку самовоспламенения.

При обеих рассмотренных камерах сгорания, особенно при полусферической, не создается интенсивных вихревых движений воздуха. Это значит, что часть его находится между струями топлива, не участвует или не полностью участвует в сгорании, а при наличии вихрей в том же объеме камеры можно сжечь больше топлива.

Для создания интенсивных закономерных вихрей камеру сгорания делают в поршне (рис.2, в). При такте сжатия воздух, находящийся над поршнем, вытесняется и перетекает в камеру. Образующиеся в камере вихри способствуют хорошему смесеобразованию при впрыскивании в нее топлива (см. положение поршня в ВМТ, показанное штрих-пунктиром). Недостаток такой камеры – высокая тепловая напряженность поршня и колец, которая позволяет применять ее лишь при небольших (до 240 мм) диаметрах цилиндра.

Задание 2 Зарисовать основные виды камер сгорания, дати сравнительную оценку достоинств и недостатков каждой из камер. К какому виду сгорания относятся зарисованные камеры сгорания (см. макет).

Значительно меньше влияет тонкость распыливания топлива на качество смеси при многокамерном смесеобразовании, называемом вихрекамерным.

При вихрекамерном смесеобразовании камера сгорания должна состоять из двух частей (рис.2): вихревой 3 и надпоршневой 6, соединенных каналом (а). на долю вихревой части 3, р  асположенной в крышке цилиндра 5, приходится 70-80% всего объема воздуха камеры сгорания, остальные 20-30% находятся в надпоршневой части 6 и в канале (а). При такте сжатия воздух из цилиндра по каналу (а) перетекает в вихревую часть 3, где возникают интенсивные вихри. При подходе поршня 7 к ВМТ посредством форсунки 4 в вихревую часть камеры впрыскивается топливо. Здесь оно самовоспламеняется и частично сгорает, давление в вихревой части камеры повышается, вследствие чего начинается обратное перетекание газов из вихревой части камеры. В надпоршневой части 6 камеры пары несгоревшего топлива смешиваются с воздухом и догорают. Большой тонкости распыливания в данном случае не требуется. Не сгоревшее в вихревой части камеры топливо испаряется даже при относительно больших размерах его частиц.

асположенной в крышке цилиндра 5, приходится 70-80% всего объема воздуха камеры сгорания, остальные 20-30% находятся в надпоршневой части 6 и в канале (а). При такте сжатия воздух из цилиндра по каналу (а) перетекает в вихревую часть 3, где возникают интенсивные вихри. При подходе поршня 7 к ВМТ посредством форсунки 4 в вихревую часть камеры впрыскивается топливо. Здесь оно самовоспламеняется и частично сгорает, давление в вихревой части камеры повышается, вследствие чего начинается обратное перетекание газов из вихревой части камеры. В надпоршневой части 6 камеры пары несгоревшего топлива смешиваются с воздухом и догорают. Большой тонкости распыливания в данном случае не требуется. Не сгоревшее в вихревой части камеры топливо испаряется даже при относительно больших размерах его частиц.

Поэтому давление распыливания у вихрекамерных дизелей составляет 12-24 МПа при одном отверстии у распылителя форсунки.

Преимущества вихрекамерного смесеобразования перед однокамерным – упрощается топливная аппаратура, в связи с чем, она становится надежнее, лучше используется воздух, находящийся в камере сгорания, а это значит, что при тех же размерах цилиндра можно получить большую мощность дизеля, чем при однокамерном смесеобразовании, так как процесс горения удлиняется, дизель работает мягче. Этому способствует и вставная горловина 1. при сгорании она нагревается, отдавая теплоту воздуху в процессе сжатия, что приводит к сокращению периода задержки самовоспламенения.

Однако дизели с вихрекамерным смесеобразованием менее экономичны, чем с однокамерным. Это объясняется тем, что на перетекание газа из цилиндра в вихревую часть камеры и обратно расходуется его энергия, которая могла быть полезно использована. Конструкция крышки цилиндра усложняется. При том же объеме камеры сгорания, что и у дизелей с однокамерным смесеобразованием, увеличивается поверхность ее стенок. В связи с этим повышается через стенки отвод теплоты от сжимаемого воздуха. Температура последнего снижается, что затрудняет пуск холодного двигателя. Чтобы облегчить его пуск, предусматривается запальная свеча 2.

Содержание отчета:

1. Тема и цель практического занятия.

2. Материальное обеспечение.

3. Отчет о проделанной работе.

Заключительный контроль:

1. Образование камеры сгорания дизеля.

2. Что конструктивно представляет камера сгорания Гессельман?

3. Камера сгорания с вогнутым днищем.

4. Камера сгорания в поршне.

5. Дать понятие однокамерного горения.

6. Двухкамерное сгорание топлива вихрекамерное и предкамерное.

7. Преимущества вихрекамерного смесеобразования перед однокамерным.

8. Недостатки вихрекамерного смесеобразования.

9. Дать понятие угла опережения подачи топлива?

Литература:

- Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

2. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол. М. Трас Лит.2013.-320с.

Практическое занятие №5

Тема: Изучение конструкции узлов и деталей системы смазки

Цель: изучение особенностей конструкции узлов и деталей масляных систем

Материальное обеспечение:

1. Двигатели, установленные в лаборатории ДВС.

2. Детали, узлы масляных систем различных ДВС.

3. Заводские чертежи деталей.

4. Инструкции по эксплуатации дизелей.

Вводный контроль:

На двигателях малой и средней мощности основной масляный насос навешан на двигатель. Резервным прокачивают систему смазки перед пуском, после остановки, при маневрировании и в случае выхода из строя навешанного насоса. Масляные фильтры применяют в связи с тем, что в процессе работы дизелей находящееся в их системах масло неизбежно загрязняется от попадания в него воды, топлива, кокса, нагара. Масляные холодильники необходимы для охлаждения масла после отвода тепла от сопрягаемых деталей обслуживаемых циркуляционной смазкой.

Краткая теория

Масляные насосы судовых двигателей подразделяют на шестеренчатые и винтовые. Для смазки цилиндра двигателя применяют поршневые насосы плунжерного типа – лубрикаторы. По приводу масляные насосы могут быть навешанными на двигатель или с независимым приводом. Лубрикаторы выполняют в основном навешанными.

Фильтры, входящие в систему циркуляционной смазки под давлением служат для очистки отработавшего масла от твердых механическихчастиц образующихся в процессе естественного исноса в нем во время работы.

Масляные холодильники служат для охлаждения циркулирующего в магистрали масла. Оно охлаждается в холодильнике забортной водой.

Порядок выполнения работы:

Задание1. Зарисовать реверсивный масляный насос, описать назначение, перечислить виды насосов применяемые в системах смазки.

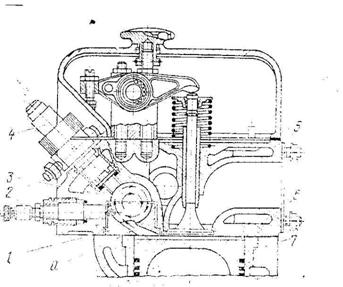

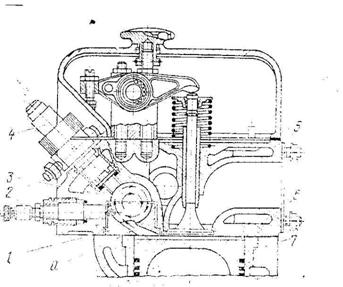

Разрез одной секции шестеренчатого реверсивного двухсекционного масляного насоса судового двигателя NVD-36 показан на рис.1. в корпусе секции насоса расположены две рабочие шестерни 3 и 7, два всасывающих шариковых клапана 6 и 1 и два нагнетательных клапана 4 и 2.

При вращении ведущей шестерни 3 против часово  й стрелки, как показано на чертеже, в плоскости (а) создается разряжение, открывается всасывающий клапан 6, и масло, пройдя через него, нагнетается в полость (б), откуда через нагнетательный клапан 2 поступает в магистраль. Если ведущая шестерня вращается по часовой стрелке, всасывающей полостью становится полость (б), масло поступает туда через клапан 1, а нагнетается в магистраль через клапан 4. в случае повышения давления в магистрали сверх нормального масло перепускается через предохранительный клапан5. Рис 1 Реверсивный масляный насос.

й стрелки, как показано на чертеже, в плоскости (а) создается разряжение, открывается всасывающий клапан 6, и масло, пройдя через него, нагнетается в полость (б), откуда через нагнетательный клапан 2 поступает в магистраль. Если ведущая шестерня вращается по часовой стрелке, всасывающей полостью становится полость (б), масло поступает туда через клапан 1, а нагнетается в магистраль через клапан 4. в случае повышения давления в магистрали сверх нормального масло перепускается через предохранительный клапан5. Рис 1 Реверсивный масляный насос.

Задание2. Описать назначение лубрикатора, принцип работы,виды лбринаторов.

Задание2. Описать назначение лубрикатора, принцип работы,виды лбринаторов.

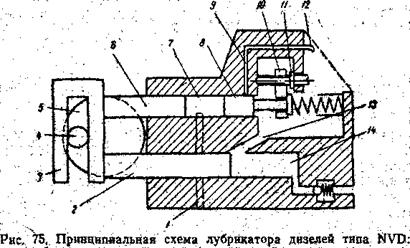

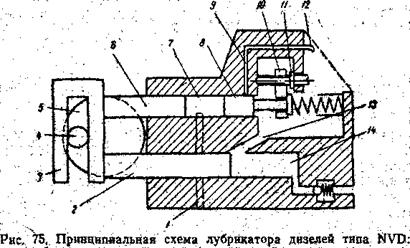

Принципиальная схема насосного элемента лубрикатора для смазки цилиндров двигателей показана на рис.76. лубрикатор представляет собой коробку, заполненную маслом, в которой несколько насосных элементов. Каждый насосный элемент состоит из корпуса 17, в котором размещены четыре насосика: два дозирующих (вверху) и два подающих (внизу). Один дозирующий и один подающий насосики образуют секцию.

Через коробку проходит кривошипный валик 5, каждый кривошип 4 которого охватывается скобой 3. На скобе закреплены плунжер 6 дозирующего и плунжер 2 подающего насосика. Против плунжера 6 установлен регулирующий плунжер 8, шток которого свободно посажен в отверстие ограничителя 10.

Положение ограничителя 10 фиксируется винтом 11. плунжер 8 отжимается влево с помощью пружины 13. рабочая полость дозирующего насосика каналом 9 соединена с контрольной трубочкой 12. кривошипный валик 5 через специальный приводной механизм получает вращение от коленчатого вала двигателя.

Лубрикатор работает следующим образом. При вращении кривошипного валика 5 скоба 3 вместе с плунжерами перемещается влево. В результате разряжения масло по каналу 1 поступает в рабочую полость дозирующего насосика. При движении плунжера 6 вправо масло вытекает по каналу 1 в масляную ванну 7 до тех пор, пока торец плунжера его не перекроет. Масло начнет сживаться, и регулирующий плунжер 8 в результате создавшегося давления, преодолевается сопротивление пружины 13, также перемещается вправо.

В тот момент, когда торец плунжера 8 сравняется с каналом 9, порция масла, заключенная между двумя плунжерами, по каналу 9 через контрольную трубочку 12 попадает в маслосборник данной секции. Из маслосборника масло по каналу 14 стекает в полость 15 нагнетательного плунжера, откуда через клапан 16 подается к точке смазки.

Количество масла, подаваемого каждой секцией, контролируют по числу капель, выходящих из трубочки 12. наблюдение за количеством капель ведут через стекло.

Порции масла, подаваемые каждой секцией, изменяют регулировочным винтом 11. При повороте винта по часовой стрелке или в обратную сторону ограничитель 10 с плунжером 8 перемещается вправо или влево. В результате увеличивается или уменьшается объем рабочей полости (между плунжерами 6 и 8) дозирующего насосика.

Валик лубрикатора имеет рукоятку для прокачки цилиндров маслом перед пуском двигателя.

Задание3. Описать назначение маслопрокачивающих насосов их виды, область применения

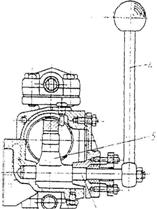

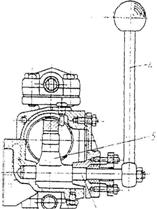

Ручной маслопрокачивающий поршневой насос двойного действия двигателей NVD показан на рис.106 (для прокачки всей масляной магистрали перед пуском двигателя).

На валике 6 установлены рукоятка 4 и рычаг, связанный с поршнем 8. при качании рукоятки поршень 8 совершает возвратно-поступательное движение. При ходе поршня в сторону полости 7 в полости 10 создается разряжение. В результате этого масло из трубопровода 9, соединенного с картером двигателя, отжимает клапан 1 и заполняет полость 10. при обратном ходе поршня в полости 10 создается давление, клапан 1 садится в гнездо, а клапан 2 под давлением отрывается от седла, пропускает масло в трубопровод 3, откуда оно нагнетается к местам смазки.

На валике 6 установлены рукоятка 4 и рычаг, связанный с поршнем 8. при качании рукоятки поршень 8 совершает возвратно-поступательное движение. При ходе поршня в сторону полости 7 в полости 10 создается разряжение. В результате этого масло из трубопровода 9, соединенного с картером двигателя, отжимает клапан 1 и заполняет полость 10. при обратном ходе поршня в полости 10 создается давление, клапан 1 садится в гнездо, а клапан 2 под давлением отрывается от седла, пропускает масло в трубопровод 3, откуда оно нагнетается к местам смазки.

Точно также прокачивается масло через другую пару клапанов, расположенных в полости 7. Любой из двух ходов поршня является нагнетающим.

Рис. 106 Ручной маслопрокачивающпй поршневой насос дизелей NVD

Задание4. Описать назначение масляных фильтров, их видов, конструкцию, область применения.

Масляные фильтры применяют в связи с тем, что в процессе работы дизелей находящиеся в их системах масло неизбежно загрязняется от попадания в него воды, топлива, кокса, нагара и других примесей. Для продления срока службы циркуляционное масло необходимо систематически очищать. В судовых условиях масло очищают фил

Основными элементами шатуна (рис. 7) являются верхняя (поршневая) головка 6, стержень 5, нижняя (кривошипная) головка 4. Верхняя головка шатунов дизелей выполняется заодно со стержнем неразъемной. Нижняя головка 4 делается разъемной (или отъемной) с крышкой, крепящейся болтами 3. Шатуны изготавливают из стали штамповкой или свободной ковкой. При выполнении шатуна свободной ковкой стержень 5 его делают круглого сечения. У штампованных шатунов стержень 7 обычно двутаврового сечения. Стержень шатуна используется для подвода масла из кривошипного подшипника в поршневой.

Основными элементами шатуна (рис. 7) являются верхняя (поршневая) головка 6, стержень 5, нижняя (кривошипная) головка 4. Верхняя головка шатунов дизелей выполняется заодно со стержнем неразъемной. Нижняя головка 4 делается разъемной (или отъемной) с крышкой, крепящейся болтами 3. Шатуны изготавливают из стали штамповкой или свободной ковкой. При выполнении шатуна свободной ковкой стержень 5 его делают круглого сечения. У штампованных шатунов стержень 7 обычно двутаврового сечения. Стержень шатуна используется для подвода масла из кривошипного подшипника в поршневой. Рис. 8. Верхние головки шатунов

Рис. 8. Верхние головки шатунов 5.2 Нижняя головка

5.2 Нижняя головка камеры и степень сжатия путем изменения толщины прокладки 8 род пяткой 10 шатуна. На двигателях постройки последних лет прокладки 8 не ставят, так как они уменьшают общую жесткость головки.

камеры и степень сжатия путем изменения толщины прокладки 8 род пяткой 10 шатуна. На двигателях постройки последних лет прокладки 8 не ставят, так как они уменьшают общую жесткость головки.

Обычно кривошипная головка крепится двумя болтами, по одному с каждой стороны (рис.10, а), а иногда и четырьмя (рис. 10, б). При косом разъеме головки (рис. 10, в) число крепежных шпилек достигает шести. Шатунные болты используют не только для крепления, но и для центровки. Для этого у шатуна (рис. 10, а) болт 5 имеет центрирующие пояски 3, 9. Точность соединения нижней 2 и верхней 7 половинок подшипника обеспечивает поясок 3.

Обычно кривошипная головка крепится двумя болтами, по одному с каждой стороны (рис.10, а), а иногда и четырьмя (рис. 10, б). При косом разъеме головки (рис. 10, в) число крепежных шпилек достигает шести. Шатунные болты используют не только для крепления, но и для центровки. Для этого у шатуна (рис. 10, а) болт 5 имеет центрирующие пояски 3, 9. Точность соединения нижней 2 и верхней 7 половинок подшипника обеспечивает поясок 3.

Рис. 5. Коленчатый вал и кривошипы

Рис. 5. Коленчатый вал и кривошипы

Рис.8. Маховики

Рис.8. Маховики Более надежны в работе поршни с вогнутым днищем (рис.1, б), при котором камера сгорания называется полусферической. Если в камере сгорания Гессельмана основная масса воздуха находится вдали от форсунки, то при полусферической – вблизи нее, что позволяет уменьшить угол впрыскивания β и длину струй топлива. У дизелей вследствие этого повысилось давление начала впрыскивания, от которого зависит размер частиц топлива, поступивших в цилиндр первыми. Размер частиц топлива влияет на задержку самовоспламенения.

Более надежны в работе поршни с вогнутым днищем (рис.1, б), при котором камера сгорания называется полусферической. Если в камере сгорания Гессельмана основная масса воздуха находится вдали от форсунки, то при полусферической – вблизи нее, что позволяет уменьшить угол впрыскивания β и длину струй топлива. У дизелей вследствие этого повысилось давление начала впрыскивания, от которого зависит размер частиц топлива, поступивших в цилиндр первыми. Размер частиц топлива влияет на задержку самовоспламенения. асположенной в крышке цилиндра 5, приходится 70-80% всего объема воздуха камеры сгорания, остальные 20-30% находятся в надпоршневой части 6 и в канале (а). При такте сжатия воздух из цилиндра по каналу (а) перетекает в вихревую часть 3, где возникают интенсивные вихри. При подходе поршня 7 к ВМТ посредством форсунки 4 в вихревую часть камеры впрыскивается топливо. Здесь оно самовоспламеняется и частично сгорает, давление в вихревой части камеры повышается, вследствие чего начинается обратное перетекание газов из вихревой части камеры. В надпоршневой части 6 камеры пары несгоревшего топлива смешиваются с воздухом и догорают. Большой тонкости распыливания в данном случае не требуется. Не сгоревшее в вихревой части камеры топливо испаряется даже при относительно больших размерах его частиц.

асположенной в крышке цилиндра 5, приходится 70-80% всего объема воздуха камеры сгорания, остальные 20-30% находятся в надпоршневой части 6 и в канале (а). При такте сжатия воздух из цилиндра по каналу (а) перетекает в вихревую часть 3, где возникают интенсивные вихри. При подходе поршня 7 к ВМТ посредством форсунки 4 в вихревую часть камеры впрыскивается топливо. Здесь оно самовоспламеняется и частично сгорает, давление в вихревой части камеры повышается, вследствие чего начинается обратное перетекание газов из вихревой части камеры. В надпоршневой части 6 камеры пары несгоревшего топлива смешиваются с воздухом и догорают. Большой тонкости распыливания в данном случае не требуется. Не сгоревшее в вихревой части камеры топливо испаряется даже при относительно больших размерах его частиц. й стрелки, как показано на чертеже, в плоскости (а) создается разряжение, открывается всасывающий клапан 6, и масло, пройдя через него, нагнетается в полость (б), откуда через нагнетательный клапан 2 поступает в магистраль. Если ведущая шестерня вращается по часовой стрелке, всасывающей полостью становится полость (б), масло поступает туда через клапан 1, а нагнетается в магистраль через клапан 4. в случае повышения давления в магистрали сверх нормального масло перепускается через предохранительный клапан5. Рис 1 Реверсивный масляный насос.

й стрелки, как показано на чертеже, в плоскости (а) создается разряжение, открывается всасывающий клапан 6, и масло, пройдя через него, нагнетается в полость (б), откуда через нагнетательный клапан 2 поступает в магистраль. Если ведущая шестерня вращается по часовой стрелке, всасывающей полостью становится полость (б), масло поступает туда через клапан 1, а нагнетается в магистраль через клапан 4. в случае повышения давления в магистрали сверх нормального масло перепускается через предохранительный клапан5. Рис 1 Реверсивный масляный насос. Задание2. Описать назначение лубрикатора, принцип работы,виды лбринаторов.

Задание2. Описать назначение лубрикатора, принцип работы,виды лбринаторов.

На валике 6 установлены рукоятка 4 и рычаг, связанный с поршнем 8. при качании рукоятки поршень 8 совершает возвратно-поступательное движение. При ходе поршня в сторону полости 7 в полости 10 создается разряжение. В результате этого масло из трубопровода 9, соединенного с картером двигателя, отжимает клапан 1 и заполняет полость 10. при обратном ходе поршня в полости 10 создается давление, клапан 1 садится в гнездо, а клапан 2 под давлением отрывается от седла, пропускает масло в трубопровод 3, откуда оно нагнетается к местам смазки.

На валике 6 установлены рукоятка 4 и рычаг, связанный с поршнем 8. при качании рукоятки поршень 8 совершает возвратно-поступательное движение. При ходе поршня в сторону полости 7 в полости 10 создается разряжение. В результате этого масло из трубопровода 9, соединенного с картером двигателя, отжимает клапан 1 и заполняет полость 10. при обратном ходе поршня в полости 10 создается давление, клапан 1 садится в гнездо, а клапан 2 под давлением отрывается от седла, пропускает масло в трубопровод 3, откуда оно нагнетается к местам смазки.