Шейки

Диаметр шейки,мм

|

Наибольший износ

Шеек,мм

|

Износ на диаметр

| |

Вертикальная плоскость

|

Горизонтальная плоскость

|

| А

| Б

| В

| А1

| Б1

| В1

| овальность

| конусность

|

|

| 1

|

|

|

|

|

|

|

|

|

|

| 2

|

|

|

|

|

|

|

|

|

|

| 3

|

|

|

|

|

|

|

|

|

|

| 4

|

|

|

|

|

|

|

|

|

|

| 5

|

|

|

|

|

|

|

|

|

|

| 6

|

|

|

|

|

|

|

|

|

|

Коренные шейки коленчатого вала.

Шейки

Диаметр шейки,мм

|

Наибольший износ

Шеек,мм

|

Износ на

Диаметр

| |

Вертикальная плоскость

|

Горизонтальная плоскость

|

| А

| Б

| В

| А1

| Б1

| В1

| овальность

| конусность

|

|

| 1

|

|

|

|

|

|

|

|

|

|

| 2

|

|

|

|

|

|

|

|

|

|

| 3

|

|

|

|

|

|

|

|

|

|

| 4

|

|

|

|

|

|

|

|

|

|

| 5

|

|

|

|

|

|

|

|

|

|

| 6

|

|

|

|

|

|

|

|

|

|

| 7

|

|

|

|

|

|

|

|

|

|

Заключительный контроль.

1.Причины появления биения рамовых шеек.

2.Как определяется овальность шеек.

3.Как определяется конусность шеек.

4.Как определяется износ на диаметр.

5.Какие виды дефектоскопии используются при дефектации коленчатых валов.

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №42

Тема: обмер и дефектация вкладышей подшипников

Цель: научить курсантов практическим способам обмера вкладышей

Материальное обеспечение:

1.Вкладыши подшипника

2.Поверочная плита

3.Индикатор со штативом

4.Призма

Вводный контроль:

1.Рассказать об антифрикционных материалах

2.Описать ремонт вкладышей

3.Описать особенности толстостенных и тонкостенных вкладышей

Пояснения к работе

Основными дефектами вкладышей подшипников являются: истирание антифрикционного слоя,задиры,растрескивания и выкрашивания рабочей поверхности,отставание и выплавление баббита.

В судовых условиях и при проведении работы сначала необходимо осмотреть чистый вкладыш и отметить видимые дефекты.Обстукиванием подвешенного вкладыша определяют отставание и выплавление баббита.В случае дефектов появляется глухой или дребезжащий звук.

Проверка параллельности спинки вкладышей и плоскости разъема производится индикатором по плите.Непараллельность не должна превышать 0,15 мм/м для толстостенных вкладышей и 0,10 мм/м для тонкостенных вкладышей.

В случае необходимости пригонка вкладышей осуществляется обработкой плоскостей разъема.В некоторых случаях после этого требуется регулировка масляного зазора.

Порядок выполнения работы

1.Провести визуальный осмотр и обстукивание

2.Проверить плоскости разъема по плите на краску

3.Замерить и посчитать величину непараллельности спинки вкладыша и плоскости разъема

4.Замерить и посчитать величину непараллельности рабочей поверхности

5.Сделать заключение,назначить метод ремонта

6.Составить отчет,ответить на контрольные вопросы

Таблица обмера

| № п/п

| Iн(мм)

| Iк(мм)

| L(м)

|

|

| 1

|

|

|

|

|

| 2

|

|

|

|

|

| 3

|

|

|

|

|

| 4

|

|

|

|

|

Заключительный контроль

1.Описать методы дефектации вкладышей

2.Описать ремонт вкладышей

3.Описать исправление непараллельности спинки и плоскости разъема

4.Описать пригонку спинки и рабочей поверхности вкладыша по постели и валу

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №43

Тема: Проверка укладки коленчатого вала по раскепам

Цель: Научить курсантов практическим приемам определения положения коленчатого вала и состояния его укладки, а также методам графического и масштабного построения оси коленчатого вала

Материальное обеспечение:

1. Измерительное приспособление с индикатором для измерения раскепов.

2. Индикатор со штативом.

3. Штангенциркуль.

4. Щуп.

5. Линейка металлическая

Вводный контроль:

1. Что такое раскеп?

2. Как раскепы влияют на работоспособность коленвала?

3. Каким инструментом можно замерять раскепы?

4. Как регулируются ракепы?

Пояснения к работе

Правильное положение коленчатого вала в подшипниках рамы двигателя имеет очень важное значение: упругий изгиб его оси в результате неправильной укладки приводит к возникновению дополнительных циклических напряжений,являющихся причиной усталостных разрушений коленчатого вала. Наклон оси коленчатого вала относительно верхней базовой плоскости рамы (неправильность в вертикальной плоскости) приводит к перекосу поршней во втулках цилиндров,который в лучшем случае вызывает ухудшение герметичности, повышенный износ стенок цилиндровой втулки и поршня, в худшем – заклинивание поршня со всеми вытекающими последствиями. Разворот вала в горизонтальной пллоскости относительно сборочной базы (при установке блока цилиндров без выверки его относительно коленчатого вала) приводит к отклонению от пересечения омей цилиндров с осью коленчатого вала. Сборочными базами могут служить два отверстия или продольная боковая поверхность рамы, специально для этого обрабатываемая, иногда используются замки рамовых подшипников. Кроме правильного геометрического положения оси, вал своими шейками должен правильно прилегать к поверхностям вкладышей с обеспечением масляного зазора.

Технические условия

1. Ось вала должна быть прямолтнейной,что проверяется косвенным путем по раскепам. По правилам Регистра СССР для строящихся или капитально ремонтируемых двигателей раскеп не должен превышать Δ≤ 0,0001S, для находящихся в эксплуатации Δ≤ 0,00015S, где S – ход поршня, мм.

Номограмма для определения состояния укладки вала по фактическим раскепам,измеренным на расстоянии  , приведена на рисунке.

, приведена на рисунке.

Примечание: в случае различных по знаку раскепов в двух соседних коленах суммарное значение их абсолютных величин не должно превышать полуторного максимального, т.е.

Δi+Δi+1Δ≤ 0,00015S –для новых двигателей;

Δi+Δi+1 Δ≤ 0,00023S – для эксплуатируемых.

2. Уклон вала (непараллельность оси вала верхней плоскости рамы) не должен превышать 0,1 мм/м.

3. Разворот оси вала (непараллельность сборочной базе) в горизонтальной плоскости не должен превышать 0,1 мм/м, но не более 0,25 мм на всю длину вала.

Вследствии износа рамовых подшипников происходит просадка коленчатого вала.Поскольку подшипники изнашиваются неравномерно это вызывает изгиб оси коленчатого вала.При вращении вала в изогнутом состоянии возникают циклические знакопеременные нагрузки,которые могут привести к усталостному разрушению коленчатого вала.Поэтому при ремонте двигателя,а при эксплуатации при замене подшипников производится проверка положения оси коленвала.Об изгибе оси сигнализируют раскепы.Раскеп это разница расстояний между щечками кривошипа в положениях ВМТ-НМТ и левый борт-правый борт.Величины номинальных и допустимых раскепов можно узнать в инструкции по эксплуатации дизеля,а также по диаграмме Регистра.Действительную величину раскепа можно замерить с помощью раскепника или микроштихмаса.Раскепы замеряются в строго определенных точках кривошипа,иногда эти точки накернены для установки раскепника.

Порядок выполнения работы.

1.Установить кривошип первого цилиндра в положение НМТ.Поставить раскепник в накерненные точки,установить стрелку на ноль.

2.Проворачивая коленчатый вал последовательно провести замеры в положениях правый борт ВМТ левый борт.

3.Проверить показания раскепника возвратив кривошип в НМТ.Если они отличаются от нуля прочистить накерненные отверстия и повторить замер.

4.Таким же образом замерить раскепы во всех цилиндрах дизеля.

5.Построить положение оси коленчатого вала.

6.Определить величину шабрения вкладышей подшипников.

| Положение мотыля

| Номера цилиндров

|

| 1

| 2

| 3

| 4

|

| ВМТ

|

|

|

|

|

| НМТ

|

|

|

|

|

| Величина раскепа

|

|

|

|

|

| ЛБ

|

|

|

|

|

| ПБ

|

|

|

|

|

| Величина раскепа

|

|

|

|

|

Заключительный контроль.

1.Причины появления раскепов.

2.Какие последствия вызывают раскепы.

3.Как исправить положение коленчатого вала.

4.В каких документах можно найти значения номинальных и предельных раскепов.

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №44

Тема: замер масляных зазоров подшипников

Цель: научиться замерять масляные зазоры подшипников дизеля

Материальное обеспечение:

1.Дизель 4NVD24

2.Слесарный инструмент

3.Свинцовые выжимки

4.Мел

5.Микрометр

Вводный контроль:

1.Чем отличаются толстостенные и тонкостенные вкладыши подшипников?

2.Какие антифрикционные материалы применяются в подшипниках дизеля?

Пояснения к работе

Величина масляного зазора играет очень большую роль в работе дизеля.Из-за износа шеек вала и вкладышей подшипников зазор изменяется.Это приводит к ухудшению условий смазки,так как масло через большой зазор вытекает и затрудняется образование масляного клина.Это,в свою очередь,ускоряет износ,приовдит к нагреву подшипников.

Зазор в подшипнике может быть замерен следующими способами:

- щупом

- свинцовыми выжимками

- раздельным замером

- индикатором

На практике чаще всего пользуются свинцовыми выжимками.Последовательность выполнения:

1.Обтянуть крышку подшипника,поставить мелом риски на крышке и гайке

2.Осторожно снять гайки.снять крышку и верхний вкладыш

3.Смазать шейку вала и вкладыш жидким маслом или дизтопливом

4.Наложить на шейку вала две или три выжимки

5.Собрать подшипник и обтянуть гайки по рискам

6.Разобрать подшипник и померить выжимки микрометром

Можно использовать только чистый свинец.Переплавленный и аккумуляторный свинец применять нельзя,так как их твердость больше чем у баббита и можно испортить вкладыш,а результат получится завышенным.

Таблица обмера

Заключительный контроль

1.Как регулируется зазор у толстостенных подшипников?

2.Как регулируется зазор у тонкостенных подшипников?

3.Для каких подшипников применяется замер зазора индикатором?

4.Как проверяется зазор методом раздельного замера?

5.Как влияет масляный зазор на работу подшипника и вала?

Лабораторная работа №45

Тема: проверка сборки шатуна с поршнем

Цель: практическое освоение метода проверки правильности центровки узла поршень-шатун

Материальное обеспечение:

1.Поршень и шатун в сборе

2.Линейка с призматическими опорами

3.Микроштихмас

4.Клинья

Вводный контроль:

1.Что влияет на взаимное положение поршня и шатуна

2.Как исправить взаимное положение

3.Почему замер делается повторно с поворотом шатуна

Пояснения к работе

Для проверки соосности поршня и шатуна,узел устанавливается на твердую опору.Поршневые кольца должны быть сняты.Между бобышками поршня и головным подшипником шатуна заводится клин для перемещения зазора на одну сторону и фиксации шатуна.Шатун должен прилегать к пальцу по всей длине втулки головного подшипника.К тронку поршня приставляют призматическую линейку,её крепят через отверстия в пальце.Линейка приставляется поочередно с двух сторон при этом производятся замеры микроштихмасом между линейкой и стержнем шатуна.Если шатун изготовлен ковкой замер производится между линейкой и торцами нижней головки.

Величина несоосности опрделяется по формуле: i =

Допустимая несоосность 0,15 мм\м.Причинами несоосности могут быть неперпендикулярность осей поршня и бобышек.а также головного подшипника и шатуна.Несоосность исправляется расточкой или шабрением бобышек поршня и головного подшипника шатуна.Часто при этом требуется замена поршневого пальца.

Порядок выполнения работы

1.Расклинить шатун

2.Установить линейку

3.Произвести замеры с одной стороны

4.Перенести линейку и провести замеры с другой стороны повторив пункты 2 и 3

5.Разобрать узел,развернуть шатун на 180 градусов и повторить пункты 1-4

6.Сделать заключение,дать рекомендации по исправлению дефекта

Таблицы обмера

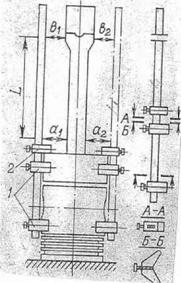

| 1. Замер при исходной сборке

|

| Номер замера

пояса

| 1 замер

| 2 замер

| Разность,мм

| Неперпендикулярность

|

| Верхний

| b1=

| b2=

| b1-b2

| i =

|

| нижний

| a1=

| a2=

| a1-a2

|

|

2.Замер при повторной сборке

| Номер замера

пояса

| 1 замер

| 2 замер

| Разность,мм

| Неперпендикулярность

|

| Верхний

| b1=

| b2=

| b1-b2

| i =

|

| нижний

| a1=

| a2=

| a1-a2

|

|

Заключительный контроль

1.К чему может привести неправильная сборка шатуна с поршнем?

2.Что является причинами искажения центровки узла?

3.Каков может быть зазор в соединении палец-поршень?

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №46

Тема: проверка привалки поршней по цилиндрам

Цель: научить практическим приемам проверки привалки поршней по цилиндрам

Материальное обеспечение:

1.Цилиндр двигателя с поршнем без колец

2.Набор длинных щупов

Вводный контроль:

1.Описать причины перекоса поршня

2.Описать методы спрямления поршня в цилиндре

3.Нарисовать схему замера

4.Почему замер зазоров происходит только по оси коленвала?

Порядок работы

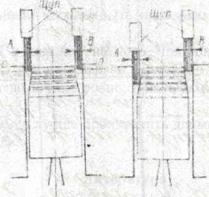

Ось поршня должна совпадать с осью цилиндровой втулки и быть перпендикулярной оси коленчатого вала.При несоблюдении этих условий поршень будет перекошен.что приведет к его износу,а также цилиндровой втулки по овалу,к бочкообразному износу мотылевой шейки,а в целом к преждевременному износу всей ЦПГ.При чрезмерно большом перекосе возможно заклинивание поршня,что может привести к задирам цилиндровой втулки и поршня,а в худшем случае-к обрыву шатунных болтов и крупной аварии.

В крейцкопфных двигателях положение поршня проверяется в двух перпендикулярных плоскостях:по оси и по вращению.в тронковых двигателях только по оси.

Заключительные операции установки поршня на место является привалка по цилиндрам производимая при окончательной подгонке и сборке шатунных подшипников.Это контрольная операция сборки двигателя

Непараллельность оси поршня относительно цилиндровой втулки допускается не более 0.15 мм/м и определяется по формуле i=

Если полученные отклонения не превышают допуска то привалку следует считать нормальной.В противном случае необходимо исправление.Причинами перекоса поршня могут являться:

- неперпендикулярность осей цилиндровой втулки и коленчатого вала

- неперпендикулярность осей поршня и бобышек

- непараллельность осей головок шатуна

- уклон оси коленвала

- износ шатунной шейки на конус

- сложение допусков

Проверка производится при снятых поршневых кольцах во избежание их влияния на положение поршня в цилиндре.В оайоне замеров не должно быть рисок и задиров.Шатунный подшипник собирается с минимальным зазором.

Порядок выполнения работы

1.Поставить поршень в ВМТ

2.Шатун установить в среднее положение

3.Произвести замер зазоров согласно схеме

4.Провернуть коленвал и поставить поршень в НМТ

5.Повторить пункты 2 и 3

6.Занести результаты измерений в таблицу и произвести вычисления

7.Определить возможные причины перекоса поршня и методы исправления

Таблица обмеров

| Положениеколенчатоговала

| Зазоры втулка - поршень,мм

| Сумма зазоров,мм

| Разностьсуммызазоров,мм

| Длинапоршня,мм

| Отклонения от правильного положения

|

| А

| D

| В

| С

| A+D

| В+С

| (A+D)-(В+С)

|

| ВМТ

|

|

|

|

|

|

|

|

|

|

| НМТ

|

|

|

|

|

|

|

|

|

|

Заключительный контроль

1.Что является причиной перекоса поршня в цилиндре?

2.Что необходимо для исправление положения поршня?

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №47

Тема: замер высоты камеры сжатия

Цель: приобретение практических навыков,определнеие высоты камеры сжатия и её регулировки

Материальное обеспечение:

1.Двигатель 2Ч 10,5/13

2.Гаечные ключи

3.Свинцовые кубики

4.Микрометр

Вводный контроль:

1.Как влияет высота камеры сжатия на параметры работы дизеля?

2.Описать способы регулировки высоты камеры сжатия

3.Описать методы замера высоты камеры сжатия

Пояснения к работе

Высота камеры сжатия изменяется вследствии износа подшипников шатуна и коленчатого вала и других факторов.Даже незначительное её изменение может вызвать заметное падение давления сжатия и сгорания.Поэтому проверка высоты камеры сжатия необходимо не только при износе подшипников но и при замене поршня крышки цилиндра,прокладок под пяткой шатуна и т.д.

Высоту камеры сжатия проверяют при помощи свинцовых оттисков.Для этого используют лдва свинцовых кубика высота которых превышает ожидаемую высоту камеры сжатия на 2-5 мм.Крышку цилиндра снимают,кубики укладывают на донышко поршня в направлении оси коленвала,устанавливают крышку на место и проворачивают коленвал чтобы поршень прошел через ВМТ.Затем вскрыв крышку замеряют высоту оттисков.Их среднее значение соответствует высоте камеры сжатия.

Существует приспособление которое позволяет вводить кубики в камеру сжатия через форсуночное отверстие при его центральном расположении.Это позволяет обойтись без вскрытия цилиндра.

Регулировать высоту камеры сжатия можно следующими способами:

1.Изменением толщины прокладки под крышкой цилиндра

2.Изменением толщины прокладки под пяткой шатуна

3.Изменением толщины прокладки под головку поршня

4.При толстостенных вкладышах шатунного подшипника-смещением центра расточки мотылевого подшипника.

5.С разрешения Регистра-проточкой донышка крышки или упорного бурта.

Ход работы

1.Снять крышку цилиндра

2.Протереть донышко крышки и поршня дизтопливом

3.Установить на поршень свинцовые кубики

4.Установить крышку на место

5.Провернуть коленвал через ВМТ

6.Снять крышку цилиндра и замерить высоту кубиков

7.Заполнить таблицу,ответить на контрольные вопросы

Заключительный контроль

1.Описать влияние высоты камеры сжатия на работу дизеля

2.Описать способы регулировки высоты камеры сжатия

Литература:

1. Инструкция по производству обмеров и определению износов основных деталей DBC. –Л.: Судостроение.

Лабораторная работа №48

Тема: нахождение отметок НМТ и ВМТ на маховике и проверка газораспределения

Цель: приобретение практических навыков определения мертвых точек и градуировки маховика

Материальное обеспечение:

1.Двигатель 2Ч 8,5/11

2.Индикатор с удлиненной ножкой

3.Щупы

4.Гибкая металлическая линейка

5.Карандаш

Вводный контроль:

1.Как определить отметки мертвых точек штоком?

2.Как определить отметки мертвых точек индикатором?

3.Как определить цену деления в градусах на маховике?

Пояснения к работе

Вследствие износа основных деталей дизеля при эксплуатации,а также изменения размеров при ремонте могут измениться фазы газораспределения и теплотехнические параметры дизеля.В связи с этим возникает необходимость в проверке и восстановлении моментов открытия и закрытия клапанов и момента начала подачи топлива в соответствии с паспортными данными.Эту работу начинают с проверки отметок ВМТ и НМТ на маховике.

Отметку ВМТ можно находить с помощью штока или индикатора с удлиненной ножкой.Для небольших двигателей проще с помощью индикатора.ВМТ отмечается по остановке стрелки индикатора при проворачивании коленвала через ВМТ.В этом случае отметка НМТ находится с помощью замера гибкой линейкой длины окружности маховика.

Перед определением моментов открытия и закрытия клапанов необходимо выставить тепловые зазоры клапанов в соответствии с паспортными данными.Это делается с помощью щупа и регулировочного механизма на коромысле.

Момент открытия клапана определяется по закусыванию самого тонкого щупа в тепловом зазоре,а момент закрытия по его отпусканию.

Регулировка моментов открытия и закрытия производится путем перестановки кулачных шайб на распредвалу или поворотом всего распредвала путем перезацепления шестерен газопривода.

, приведена на рисунке.

, приведена на рисунке.