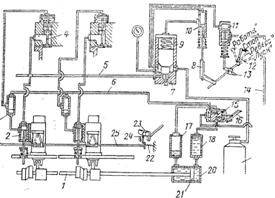

Насосы, у которых регулирование количества подаваемого топлива осуществляется перепуском его через клапан, называются насосами клапанного типа. В этом насосе нет специального перепускного клапана, его роль выполняет всасывающий клапан.

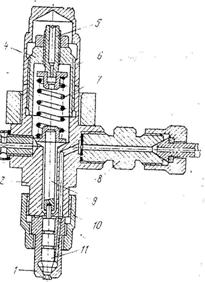

Топливный насос имеет нагнетательный клапан 10 и управляемый всасывающий клапан 8. плунжер 15 и толкатель 2 с роликом 1 отжимаются к кулачковой шайбе пружиной 13. на эксцентрике 3 качается двуплечий рычаг 16, правое плечо которого связано с толкателем 2, а левое – с толкателем 4 всасывающего клапана.

Втулка 14 плунжера фиксируется в корпусе 11 насоса нажимной гайкой 12. корпус всасывающего клапана 8 прижимается заглушкой 9

Рис.75. Топливный насос с перепуском через всасывающий клапан двигателя ДР30/50

При движении плунжера вниз, совершаемом за счет упругости пружины 13, опускается правое плечо рычага 16. Левое плечо рычага поднимается и через толкатель 4 и шток 7 открывает всасывающий клапан. В рабочей полости насоса создается разряжение, и топливо из подводящего трубопровода через всасывающий клапан 8 поступает в надплунжерное пространство насоса. При набегании ролика 1 на выступ кулачковой шайбы толкатель поднимает плунжер 15

Одновременно с плунжером поднимается правое плечо рычага 5. тогда левое плечо этого рычага идет вниз, всасывающий клапан опускается. Пока открыт всасывающий клапан, топливо перепускается через него обратно в подводящую полость. Когда клапан 8 сядет в гнездо, в рабочей полости повысится давление, под действием которого откроется нагнетательный клапан 10 и топливо начнет подаваться к форсунке. Для изменения количества топлива, подаваемого в цилиндр, служит валик с эксцентриком 3. При повороте эксцентрика в ту или другую сторону будет опускаться или подниматься левое плечо рычага 16, а в связи с этим изменятся зазор между штоком 7 и всасывающим клапаном. Чем меньше зазор, тем позже всасывающий клапан сядет в седло при движении плунжера вверх, то есть позже начнется подача топлива в цилиндр двигателя, и, следовательно, меньше его порция будет нагнетаться к форсунке; чем больше зазор, тем раньше закроется всасывающий клапан и тем больше насос подает топливо в цилиндр двигателя.

Эксцентрик 3 поворачивается с поста управления от тяги регулятора. Обеспечить одинаковую величину зазора у всех насосов двигателя можно изменением длины толкателя 4, который снабжен для этого регулировочным болтом 6 и контргайкой 5.

Достоинства топливного насоса данного типа: простота конструкции и соответствие способа регулирования количества топлива, подаваемого к форсунке, режиму работы судового двигателя. Здесь с уменьшением количества подаваемого топлива и снижением частоты вращения двигателя автоматически уменьшается и угол опережения подачи топлива, так как всасывающий клапан в этом случае закрывается позже. Это происходит потому, что количество подаваемого топлива меняется в результате изменения момента начала подачи, конец же подачи всегда остается постоянным. При таком регулировании, когда с увеличением количества подаваемого топлива автоматически угол опережения подачи и наоборот, двигатель работает мягче.

Задание 3 Составить перечень способов подачи топлива, дать краткую характеристику каждому из способов.

Содержание отчета: тема, цель лабораторной, материальное обеспечение, отчет о проделанной работе.

Заключительный контроль:

1. Назначение топливного насоса высокого давления.

2. Какие насосы высокого давления топлива называют золотникового типа и клапанные насосы?

3. Почему золотниковый насос называют насос с регулированием конца подачи топлива?

4. Почему клапанный насос называют с регулировкой начала подачи топлива?

5. Достоинства ТНВД клапанного типа по сравнению с золотниковым.

Литература

4. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

5. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол.- М.Трас Лит.2013.-320с.

Лабораторное занятие №23

Тема: Проверка и регулировка форсунок

Цель: Изучение особенностей конструкции топливных форсунок, различных судовых ДВС

Материальное обеспечение: дизели, установленные в лаборатории ДВС, топливные форсунки различных ДВС, заводские чертежи и описание, набор гаечных ключей, стенд для опрессовки форсунок.

Вводный контроль:

1. Назначение топливных форсунок.

2. Схема работы иглодержателя.

3. Работа иглодержателя штифтовой форсунки.

Краткая теория

Форсунки служат для распыливания топлива на мельчайшие частицы при подаче его в цилиндры двигателей. В современных дизелях применяют форсунки закрытого типа. Они имеют специальную запорную иглу, которая закрывает распыливающие сопловые отверстия. Форсунка открывается в момент отрыва иглы от седла в корпусе. Игла поднимается автоматически в результате давления, создаваемого в топливном трубопроводе насосом в период впрыскивания.

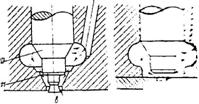

На рис.76 показана схема действия такой форсунки. Игла 1 форсунки пружиной 2 прижата к седлу 4 корпуса. По каналу 3 от насоса под давлением подводится топливо. Давление передается на кольцевую площадку 5 в нижней части иглы. Таким образом, игла оказывается под действием силы пружины сверху, которая прижимает ее к седлу корпуса и давления топлива снизу, стремящегося приподнять ее (рис. 76, а). Когда давление топлива преодолевает силу натяжения пружины, игла приподнимается и открывает отверстие для впрыскивания топлива в цилиндр двигателя (рис.76, б). После подъема иглы давление топлива снизу действует на всю площадь поперечного сечения иглы.

Давление, при котором открывается игла форсунки, называется давлением открытия.

Рис.76. Схема действия форсунки дизеля: Рис.77. Распылители а – в закрытом положении, б – при впрыскивании топлива а – струйный; б, в – штифтовые; г – с отъемным соплом

В процессе впрыска, когда игла поднята, давление в форсунке может возрастать и подняться выше давления, необходимого для открытия иглы. Поэтому следует отличать давление впрыска от давления открытия. Если давление впрыска может меняться (повышается с увеличением частоты вращения), то давление открытия остается постоянным независимо от режима работы двигателя. Давление открытия устанавливают натяжением пружины форсунки, строго определенным для каждого типа двигателя.

Форсунки имеют различного виды распылители. По конструкции их подразделяют на многосопловые и односопловые, а по устройству запорной части иглы – на нормальные (струйные) и штифтовые (рис.77).

В нормальных распылителях (рис.77, а) игла 2 имеет запорный конус 4, закрывающий проход в сопло. Корпус 3 распылителя имеет бурт для закрепления его в корпусе форсунки. Верхний торец корпуса тщательно обработан и в нем сделана кольцевая канавка 1, которая позволяет установить распылитель относительно корпуса форсунки в любом положении, так как кольцевая канавка всегда будет находиться против отверстия в корпусе форсунки.

По каналу 7 (каналов может быть 2 или 3) топливо попадает в кольцевую полость 6, и когда игла поднимается, через отверстие 5 топливо впрыскивается в цилиндр двигателя. Количество отверстий колеблется от 4 до 10, диаметр их составляет 0,15 - 0,5 мм.

В дизелях с разделенными камерами сгорания (предкамерных, вихрекамерных) применяют распылители с одним распыливающим отверстием, а также так называемые штифтовые распылители.

Штифтовые распылители (рис.77, б) имеют на конце иглы 8, ниже ее запорной части, хвостовик (штифт) 9 цилиндрической или конической формы, входящей в отверстие распылителя. Штифт входит в отверстие не плотно, а образует кольцевой зазор.

На рис. 77 (в) показан в увеличенном масштабе конический штифт иглы распылителя. Выше штифта расположен запорный конус 11, тщательно притертый к своему седлу. Над запорным конусом имеется другой конус 10 (подъемный), на поверхности которого действует давление топлива, поднимающее иглу распылителя.

Форсунки с распылителями, у которых сопло составляет одно целое с направляющей иглой распылителя, наиболее удобны в эксплуатации. Однако на ряде двигателей применяют распылители с отъемными соплами 12. (рис.77, г). корпус 13 в этом случае используют как направляющую для иглы. При такой конструкции игла имеет чаще всего плоскую посадку, что дает некоторое преимущество с точки зрения ремонта распылителя, так как облегчается притирка к седлу.

Порядок выполнения работы:

Закрытая форсунка струйного распыливания (рис.78) состоит из корпуса 4, к нижней части которого ножной гайкой 3 притягивается распылитель 1 с иглой 2. На иглу действует пружина 6, которая передает свое усилие через толкатель 5. натяжение пружины регулируют болтом 7 и фиксируют контргайкой 8. Пружина форсунки затянута так, что отрыв иглы от седла может начаться лишь в тот момент, когда давление топлива в распылителе достигнет 22 МПа (220 кг с/см2).

Топливо по толстостенному трубопроводу 12 высокого давления и по боковому вертикальному сверлению 14 в корпусе форсунки подводится через фильтр тонкой очистки 10 к распылителю 1. При повышении давления топлива в распылителе до 22 МПа игла 2 вместе с толкателем 5 поднимается, преодолевая сопротивление пружины 6. При этом топливо впрыскивается в цилиндр двигателя. После прекращения подачи топлива к форсунке давление в распылителе падает. Как только давление топлива станет ниже 22 МПа, игла под действием пружины 6 прижмется к гнезду и подача топлива в цилиндр двигателя прекратится.

Щелевой фильтр состоит из корпуса 13 и помещенного в него фильтрующего элемента 11. Фильтрующий элемент представляет собой стальной цилиндрик, на наружной поверхности которого прорезано несколько несквозных продольных пазов, выходящих открытой стороной к разным концам корпуса.

Фильтрующий элемент вставлен во втулку с зазором по диаметру 0,02 -0,04 мм. Чтобы попасть из пазов, открытых со стороны топливного трубопровода, в пазы, имеющие выход к корпусу форсунки, топливо, нагнетаемое насосом, должно пройти через этот кольцевой зазор. В результате взвешенные частицы диаметром больше 0,02 мм будут задерживаться и скапливаться в канавках фильтрующего элемента.

По мере износа иглы и направляющей поверхности корпуса распылителя плотность в распылителе уменьшается, и незначительная часть топлива начнет просачиваться. Просочившееся топливо вдоль толкателя через сверление 9 поступает в штуцер 10, откуда отводится в отдельный бачок.

2. Штифтовая форсунка быстроходного вихрекамерного дизеля r 10,5/13 показана на рис.79. К нижнему торцу корпуса 2 форсунки накидной гайкой 10 плотно притянут распылитель 1. На выступающий из корпуса распылителя хвостовик иглы 11 опирается толкатель 9, через который пружина 7 прижимает конус иглы распылителя к ее седлу.

2. Штифтовая форсунка быстроходного вихрекамерного дизеля r 10,5/13 показана на рис.79. К нижнему торцу корпуса 2 форсунки накидной гайкой 10 плотно притянут распылитель 1. На выступающий из корпуса распылителя хвостовик иглы 11 опирается толкатель 9, через который пружина 7 прижимает конус иглы распылителя к ее седлу.

Пружина установлена между двумя колпачками. Верхний колпачок опирается на регулировочный винт 5, ввернутый в дно внутреннего колпачка 4 форсунки. Верхний торец корпуса форсунки закрыт колпаком 6. Топливо в форсунку поступает через нагнетательный штуцер 8. Просочившееся топливо отводится через штуцерный болт 3 и трубопровод к топливному насосу форсунки, в которых игла прижимается к седлу пружиной, имеют следующие недостатки:

· сложность конструкции;

· высокие требования при изготовлении ответственных деталей форсунки;

· частые нарушения плотности в цилиндрической части иглы и плотности посадочного пояска в седле;

· зависание иглы;

· поломка пружины;

· невозможность одинаковой затяжки пружин на всех форсунках двигателя, в результате чего наблюдается неравномерность подачи топлива по цилиндрам.

3. Гидрозапорная форсунка. Конструктивно эта форсунка отличается от обычной тем, что в ней отсутствует толкатель, пружина и регулировочный болт.

На рис. 80 показана гидрозапорная форсунка. Она, как и обычная форсунка, состоит из корпуса 4, соединительной гайки 3, распылителя 1 с иглой 2, щелевого фильтра 8, рабочего топлива, размещенного в корпусе 9. В резьбовое отверстие в корпусе вместо регулировочного болта ввернут переходной штуцер 6, в котором размещен войлочный фильтр 5 запирающей жидкости. Штуцера для слива топлива здесь нет (отверстие закрыто винтом 7). В качестве гидрозапорной жидкости можно использовать гидросмесь, состоящую из топлива и масла, или чистое топливо.

В рассматриваемой форсунке в полость (а)

Подается чистое топливо, которое обеспечивает давление запирания около 15 МПа. Рабочее топливо подается от насоса высокого давления в кольцевую полость под корпус иглы, как и у обычных форсунок, через щелевой фильтр 8 по боковому сверлению в корпусе. Когда давление рабочего топлива достигнет 21 МПа, игла поднимается, и порция топлива поступает в камеру сгорания.

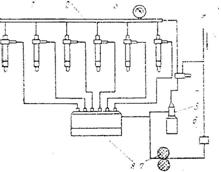

Рис. 81. Схема гидрозапорной системы форсунок двигателя 6ЧСПН18/22.

Преимущество гидрозапорных форсунок:

Преимущество гидрозапорных форсунок:

· они обеспечивают одинаковые усилия запирания игл по всем форсункам;

· улучшают равномерность подачи топлива, следовательно, и нагрузки по цилиндрам;

· обуславливают возможность изменения усилия запирания игл в соответствии с режимом работы двигателя путем изменения давления гидросмеси;

· увеличивается моторесурс иглы и иглодержателя благодаря смазке и охлаждению;

· снижается минимально устойчивая частота вращения дизеля в результате повышения устойчивости работы системы впрыскивания на малых подачах топлива;

· повышается экономичность дизеля в результате улучшения впрыска;

· применение запирающих жидкостей (масел) с нейтрализующими присадками позволяет избежать зависания игл форсунок при использовании топлив повышенной сернистости

Основным недостатком топливной системы с гидрозапорными форсунками является:

· сложность конструкции и обслуживания;

· наличие трубок высокого давления требует повышенной прочности и плотности системы с клапанными парами и щелевыми фильтрами;

· установка насоса высокого давления.

Схема гидрозапорной системы двигателя показана на рис.81. Из расходной цистерны топливо подкачивающим насосом 6 подается через фильтр 7 к топливному насосу 8 и к насосу 5 гидрозапорной системы. Топливный насос 8 подает топливо под высоким давлением к форсункам 1. Насос 5, обеспечивая давление запирания (около 15 МПа), подает топливо через редукционный клапан 4 к распределительному трубопроводу 2, оттуда – к форсункам.

Редукционный клапан 4 служит для создания постоянного давления запирания. Он представляет собой клапан, прижатый к седлу пружиной, затяжку которой можно регулировать. При повышении давления запирания топливо через клапан перепускается в подводящую магистраль. Контроль давления запирания осуществляют с помощью манометра 3.

Задание 1 Составить принципиальную схему конструкции механических форсунок с указанием основных узлов и деталей.

Задание 2 Описать принцип работы механических, гидравлических и электронных форсунок их способы регулировки их достоинства и недостатки .

Содержание отчета: тема и цель лабораторной, материальное обеспечение, отчет о проделанной работе.

Заключительный контроль:

1. В чем заключается принцип работы струйного распыливания?

2. В чем заключается принцип работы штифтового распыливания?

3. Конструкция форсунки струйного распыливания.

4. Конструкция форсунки штифтового распыливания.

5. Недостатки форсунок струйного и штифтового распыливания.

6. Конструкция гидрозапорной конструкции.

7. Принципиальная схема гидрозапорной системы.

8. Преимущества гидрозапорных форсунок.

9. Недостатки гидрозапорной системы.

Литература

6. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

7. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол.- М.Трас Лит.2013.-320с.

Лабораторное занятие № 24.

Тема: Определение основных свойств масел судовыми лабораториями ГСМ

Цель: приобретение практических навыков определения физических свойств топлива, используемых в судовых ДВС с помощью судовых лабораторий для анализа.

Материальное обеспечение: судовая комплексная лаборатория СКЛАМТ-1, пробы различных сортов дизельных масел.

Вводный контроль:

1. Влияние серы, содержащейся в дизельном масле, на детали двигателя?

2. На какое число градусов допускается понижение температуры вспышки масла, находящегося в эксплуатации? Почему?

3. Перечислить несколько видов присадки?

4. Что такое эмульсионная смазка?

Краткая теория

Масла для судовых дизелей в зависимости от назначения подразделяются на циркуляционные, используемые в циркуляционных системах смазки, и цилиндровые, применяемые исключительно для смазки цилиндров и поршней.

Масла должны удовлетворять следующим требованиям: вязкость масла должна быть достаточно высокой для создания в подшипниках гидродинамического клина, хорошо противостоящего высоким нагрузкам; масло, находящееся в тонком слое, не должно выдавливаться, тем самым предотвращая непосредственный контакт трущихся деталей.

Оптимальной является вязкость 9-11 сСт при 100ºС. При большей вязкости увеличиваются потери на трение, ухудшается теплоотвод от смазываемых поверхностей, при меньшей – снижается несущая способность масла, то есть способность противостоять высоким удельным нагрузкам, увеличиваются потери на угар.

Циркуляционное масло не должно:

· образовывать отложений в картере, на деталях движения, в масляных магистралях и должно защищать металлические поверхности, в первую очередь металл подшипников, от коррозии;

· терять смазывающих свойств при попадании воды, образовывать с водой эмульсии и должно легко отделяться от воды при сепарировании. Важно также, чтобы находящиеся в масле присадки при обводнении не отслаивались и не выпадали в осадок;

· вспениваться, должно противостоять образованию эмульсии масло – воздух, препятствующий нормальной работе масляного насоса.

Порядок выполнения работы:

К числу показателей, определяющих изменение качества масла в процессе его работы в двигателе, относятся вязкость, температура вспышки, кислотность, а также содержание механических примесей и золы, для масел с присадками – еще и щелочное число.

Задание 1. Вязкость масла при накоплении в нем продуктов окислительной полимеризации и загрязняющих примесей обычно растет. Однако не исключен и обратный процесс – снижение вязкости при разбавлении его проникшим в картер топливом. Изменение вязкости масла нежелательно ни в ту, ни в другую сторону. Допустимый предел ±20%.

Задание 2. Температура вспышки является дополнительным показателем. При попадании в масло топлива tвсп снижается, ее допустимый предел 170ºС.

Задание 3. Общее кислотное число характеризует содержание кислот в масле, образовавшихся в результате окисления самого масла (органические кислоты) и за счет попадания в него кислот, образовавшихся в цилиндре при сгорании топлива (неорганические кислоты, растворимые в воде и оказывающие наиболее активное коррозийное действие). С повышением кислотности масла усиливается процесс его старения, увеличивается склонность масла к отложениям лака, нагара и шлама, появляется опасность коррозионного разъедания металла.

Задание 4. Общее щелочное число масла характеризует его нейтрализующее антиокислительные, моющие и противоизносные свойства.

При снижении ЩЧ эти свойства ухудшаются, и масло быстро стареет, в картере появляются отложения продуктов окисления, в цилиндрах тронковых двигателей усиливается нагарообразование и износ.

Задание5.Содержание воды в циркуляционных минеральных маслах без присадок допускается до 1%, а в маслах с присадками – до 0,5%. Попадание в масло воды сопровождается образованием эмульсии, резким ухудшением смазывающих свойств и усилением коррозийной активности, особенно если в масле находятся растворимые в воде крепкие кислоты.

Нельзя эксплуатировать двигатель на обводненном масле, так как возможны подплавка подшипников, коррозия шеек коленчатого вала и головного соединения, обильное выпадение шлама и закупорка масляных каналов.

Задание6.Содержание механически примесей указывает на наличие в масле твердых нерастворимых частиц кокса и продуктов износа металла, вызывающих абразивный износ и способных привести к задирам и повреждению трущихся поверхностей. Для масел с присадками общее содержание механических примесей допускается до 30%, а для масел без присадок - 1%

Сепарация масел является наиболее эффективным средством его очистки от механических загрязнений, асфальтенов, крепких, растворимых в воде кислот и воды.

Определение основных физических свойств дизельных масел производится с помощью аппаратуры и реактивов судовой комплексной лаборатории СКЛАМТ-1. для выполнения лабораторной работы можно рекомендовать следующие темы:

· определение плотности дизельных масел;

· определение содержания воды;

· определение вязкости дизельных масел;

· определение содержания механических примесей.

Работы производятся по инструкции, прилагаемой к судовой лаборатории СКЛАМТ-1.

Содержание отчета: тема и цель лабораторной, материальное обеспечение, отчет о проделанной работе.

Заключительный контроль:

1. Вязкость масла.

2. Температура вспышки.

3. Кислотное число.

4. Содержание воды.

5. Содержание механических примесей.

6. Сепарация масел.

Литература

8. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

9. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол.- М.Трас Лит.2013.-320с.

Лабораторное занятие № 25.

Тема: Изучение схем смазки различных ДВС

Цель: изучение особенностей конструкции масляных систем.

Материальное обеспечение: двигатели, установленные в лаборатории ДВС, детали, узлы масляных систем различных ДВС, заводские чертежи и описания, штангенциркуль, линейка, макеты, плакаты, приборы для определения давления и температуры.

Вводный контроль:

1. Сухое трение.

2. Полусухое трение.

3. Жидкостное трения.

4. Образование масляного клина.

5. Условные обозначения элементов систем

Краткая теория

Смазочное масло при работе двигателя не только создает масляную пленку между трущимися деталями, но и отводит тепло, которое возникает при трении деталей. Чем больше зазоры в сопрягаемых деталях и меньше вязкость масла, тем больше масла протекает через них и больше тепла отводится от нагретых деталей. Однако зазоры в деталях и вязкость масла в зависимости от конструктивного назначения частей машины поддерживаются в определенных пределах. Кроме того, масло выполняет следующие функции:

· заполняет зазоры, создавая уплотнение;

· предупреждает коррозию деталей двигателя;

· постоянно смывает частицы грязи, металлическую пыль с трущихся поверхностей, улучшая условия работы и уменьшая износ деталей.

Основными свойствами масла, изменение которых на определенную величину делает масло непригодным, являются: вязкость, температура вспышки, содержание механических примесей, содержание воды, кислотность, наличие водорастворимых кислот и щелочей.

Порядок выполнения работы:

Для смазки различных узлов двигателя служат специальные системы трубопроводов и каналов в деталях, по которым масло подается к трущимся поверхностям под давлением. Системы смазки под давлением подразделяют на циркуляционные и лубрикаторные.

На одном двигателе могут быть установлены обе системы.

В циркуляционной системе масло после смазки трущихся поверхностей возвращается в масляную цистерну, откуда берется масляным насосом и после очистки и охлаждения снова подается к трущимся деталям – масло циркулирует в замкнутой системе.

В зависимости от того, где размещается основной запас масла, циркуляционные системы подразделяют на системы с так называемыми «мокрым», «сухим» и полусухим картерами.

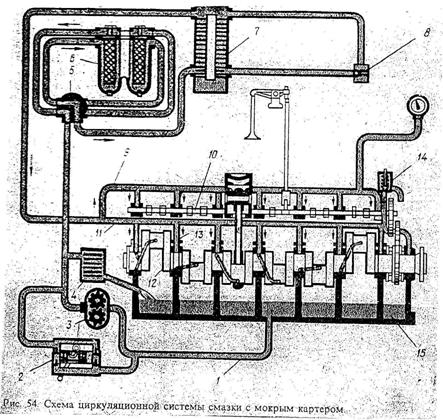

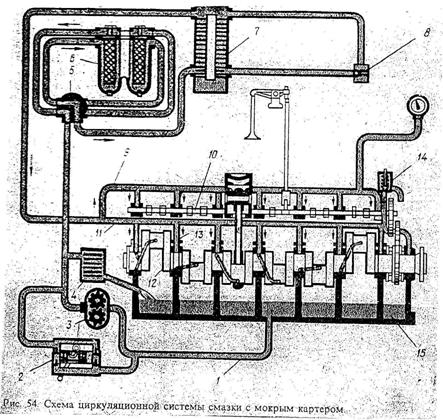

Задание 1.Систему с «мокрым» картером (рис.54) применяют в двигателях малой и средней мощностей. Основной емкостью масла в этой системе является нижняя часть картера 15, из которого масло по трубопроводу 1 забирается навешанным на двигатель шестеренчатым насосом 3 и подается к фильтрам, где очищается от механических примесей. Около 10% масла поступает к фильтру тонкой очистки 4 (большего количества масла фильтр пропустить не может). Здесь оно тщательно очищается, а затем стекает в картер. Почти 90% масла в зависимости от положения крана 5 проходит через один из фильтров грубой очистки 6 и далее к масляному холодильнику 7, где оно охлаждается. Охлажденное и очищенное масло из холодильника поступает в главную магистраль дизеля 11, откуда по ответвлениям 13 к рамовым подшипникам коленчатого вала 12, а по ответвлению 9 к подшипникам распределительного вала 10. по сверлениям в щеках и шейках коленчатого вала масло подводится к мотылевым подшипникам и далее по сверлениям в шатунах к головным подшипникам. При постоянной производительности насоса 3 давление в его магистрали зависит от температуры, частоты вращения двигателя и величины зазоров между трущимися деталями. Поэтому давление в системе смазки могли бы изменяться в значительных пределах. Для поддержания постоянного давления в нагнетательной магистрали устанавливают редукционный клапан 14. Это обычный клапан, прижимаемый к седлу пружиной, затяжка которой строго определенная, но может быть изменена вручную. При работе дизеля часть масла перепускается в картер через редукционный клапан, минуя узлы смазки. При повышении давления в магистрали через клапан перепускается больше масла, при понижении – меньше.

Смазка цилиндровых втулок, тронков поршней, поршневых колец осуществляется в результате естественного разбрызгивания масла, вытекающего из зазоров подшипников. После смазки всех трущихся поверхностей снова загрязненное и нагретое масло стекает в картер. Для прокачки системы маслом перед пуском двигателя предусмотрен ручной поршневой маслоподкачивающий насос 2.

Смазка цилиндровых втулок, тронков поршней, поршневых колец осуществляется в результате естественного разбрызгивания масла, вытекающего из зазоров подшипников. После смазки всех трущихся поверхностей снова загрязненное и нагретое масло стекает в картер. Для прокачки системы маслом перед пуском двигателя предусмотрен ручной поршневой маслоподкачивающий насос 2.

В холодное время года, когда вязкость масла велика и создается большое давление в системе смазки для предохранения масляного холодильника от разрыва при пуске двигателя параллельно холодильнику монтируют обводной трубопровод с перепускным клапаном 8, через который, минуя холодильник, проходит масло.

В процессе работы двигателя с такой системой смазки происходит интенсивное загрязнение масла продуктами неполного сгорания топлива, сбрасываемого в картер со стенок цилиндров. Кроме того, масло подвергается воздействию отработавших газов, проникающих в картер через неплотности поршневых колец. Это является основным недостатком системы с так называемым мокрым картером, так как данные условия приводят к быстрой потере маслом своих качеств и необходимости частой его замены

Задание 2.В системе с сухим картером масло, стекающее в поддон, удаляется из него самотеком (малооборотные дизели) или откачивается особым насосом (высокооборотные дизели) в отдельную цистерну, установленную вне двигателя.

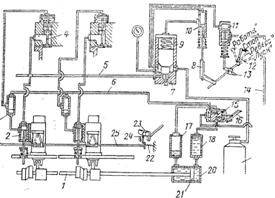

На рис. 55 показана принципиальная схема системы смазки с сухим картером двигателя большей мощности. Масло, стекающее из кольцевых зазоров подшипников и поршней, собирается в картере 2 двигателя, откуда самотеком попадает в циркуляционную цистерну 1. из нее горячее масло засасывается автономным шестеренным или винтовым насосом 11 через сдвоенные фильтры 9 в масляный холодильник 8. из холодильника, который охлаждается забортной водой, масло поступает к различным узлам смазки двигателя и на охлаждение поршней. Смазав трущиеся детали, нагревшееся масло стекает в картер. Постоянное давление масла в системе обеспечивается редукционным клапаном 10.

Во время хода судна масло очищается в фильтрах 9. более качественная очистка производится при стоянке. Для этого масло из цистерны 1 откачивается насосом 11 и направляется, минуя холодильник, в отстойную цистерну 6. Из нее масло поступает в подогреватель4, где нагревается паром, проходящим по змеевику, до температуры 90-98ºС. При этом из масла выпариваются топливо и влага. После двух- или трухсуточного отстоя шлам, механические примеси и вода, осевшая в виде осадков, удаляются из цистерны в грязевой танк, а масло направляется к сепаратору 3. в сепараторе масло окончательно очищается и оттуда подается в циркуляционную систему.

Во время хода судна масло очищается в фильтрах 9. более качественная очистка производится при стоянке. Для этого масло из цистерны 1 откачивается насосом 11 и направляется, минуя холодильник, в отстойную цистерну 6. Из нее масло поступает в подогреватель4, где нагревается паром, проходящим по змеевику, до температуры 90-98ºС. При этом из масла выпариваются топливо и влага. После двух- или трухсуточного отстоя шлам, механические примеси и вода, осевшая в виде осадков, удаляются из цистерны в грязевой танк, а масло направляется к сепаратору 3. в сепараторе масло окончательно очищается и оттуда подается в циркуляционную систему.

При такой системе смазки, когда маслосборная цистерна 1 расположена вне картера, смазочное масло предохраняется от действия горячих отработавших газов и меньше загрязняется продуктами сгорания топлива. Поэтому в настоящее время все главные двигатели, как правило, выполняют с сухим картером.

Масло, поступающее в двигатель из циркуляционной системы, в основном или полностью направляется на смазку деталей механизма движения и на охлаждение поршне. Цилиндры смазываются от специального насоса – лубрикатора 5. к нему цилиндровое масло подается самотеком из расходной цистерны 7.

Лубрикаторная система позволяет использовать для смазки цилиндров специальные сорта масел, существенно отличающиеся от масел, применяемых в циркуляционных системах, а также обеспечивает возможность регулировать количество масла, подаваемого в цилиндры.

Задание 3. Двигатели средней мощности иногда имеют систему смазки с полусухим картером, когда часть масла находится в картере, а часть – в баке, установленном непосредственно на двигателе. В этом случае дизель обслуживается двумя масляными насосами: отстаивающий насос откачивает масло из картера дизеля в циркуляционный бак, а нагнетательный насос подает его к трущимся деталям двигателя.Система смазки подшипников и турбонагнетателя имеет еще и напорную цистерну для поддержания постоянного давления в системе смазки подшипников в случае внезапной остановки масляного насоса.

Задание 4.При лубрикаторной смазке масло подается один раз к поверхностям трения: в цилиндр двигателя, компрессора, к клапанным рычагам и т.д., где оно безвозвратно теряется (сгорает) либо стекает в сборную цистерн отработанного масла.

Задание5. Для смазки подшипников валопровода в энергетической установке иногда применяются капельная и фитильная смазки. Капельная смазка заключается в следующем: масло заливают в специальную масленку, выход масла к объекту смазки осуществляется через специальное отверстие, проходное сечение которого регулирует игольчатым клапаном. Из такой масленки масло вытекает периодическими каплями.

Задание 6. Для подачи масла к отдельным малоответственным узлам используют ручную смазку. В этом случае пользуются пресс-масленками и колпачковыми масленками, заполненными консистентной смазкой.

Содержание отчета: тема и цель лабораторной, материальное обеспечение, отчет о проделанной работе.

Заключительный контроль:

1. Назначение смазочного масла при работе двигателя.

2. Циркуляционная система смазки.

3. Недостатки этой системы.

4. Система смазки с сухим картером.

5. Достоинства этой системы смазки.

6. Система смазки с полусухим картером.

7. Лубрикаторная смазка.

8. Капельная смазкаа.

9. Ручная смазка (масленки, тавотницы).

Литература

10. Методические указания к выполнению лабораторных и практических работ по дисциплине «Судовые дизельные энергетические установки и их эксплуатация», 2014г..

11. Захаров Г.В.Техническая эксплуатация судовых энергетических установок- изд.3 исп. и допол.- М.Трас Лит.2013.-320с.

Лабораторная работа №26.

Тема: Система пуска, реверса двигателей NVD-48, ДР30/50.

Цель: ознакомление с работой систем пуска, реверса двигателей NVD-48, ДР30/50.

Материальное обеспечение: двигатели, установленные в лаборатории ДВС, детали, узлы систем пуска и реверса, заводские чертежи и описания.

Вводный контроль:

1. В чем заключается сущность воздушного пуска?

2. В каких случаях двигатель 4-х тактный пускается с любого положения?

3. При скольких цилиндрах нужно ставить 2-х тактный двигатель в пусковое положение?

Краткая теория

Сущность воздушного пуска заключается в том, что при положении поршня, соответствующем началу такта расширения, в цилиндр через специальные пусковые клапаны впускается сжатый воздух. Под давлением воздуха поршень движется вниз, вращая коленчатый вал. Воздух впускается последовательно во все цилиндры в порядке их нормальной работы, и вал достаточно быстро набирает пусковую частоту вращения. Если четырехтактный двигатель имеет шесть, а двухтактный – четыре или больше цилиндров, то при любом положении коленчатого вала, по крайней мере, у одного из цилиндров поршень будет находиться в пусковом положении. При меньшем числе цилиндров требуется вручную поставить один из поршней в положение начала такта.

Действие сжатого воздуха при пуске подобно действию газов, образующихся при сгорании топлива. Когда двигатель разовьет достаточную частоту вращения, включают подачу топлива и выключают подачу пускового воздуха.

Порядок выполнения работы:

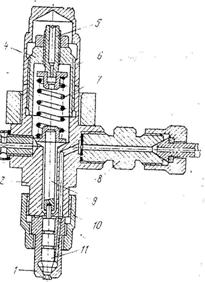

На рис.9.14 показана схема реверсивно-пускового устройства двигателей NVD-48. это пневмогидравлическое устройство с поршневым сервомотором без специального механизма для подъема толкателей.

Рис.9.14. Схема реверсивно-пускового устройства двигателей NVD-48

Маневры двигателем выполняют с помощью рукоятки 12, которая может находиться в четырех фиксированных положениях: «Работа», «Стоп», «Реверс», «Пуск», а также реверсивной рукоятки 16, находящейся в одном из двух положений – «Вперед» или «Назад». Из пусковых баллонов 19 сжатый воздух поступает в

промежуточную полость главного пускового клапана 7 и далее в клапан переключения 11. в положении маневровой рукоятки 12 на «Стоп» или «Работа» воздух удерживает клапан переключения закрытым. При установке маневровой рукоятки в положение «Реверс» клапан переключения с помощью рычага 13 открывается. По трубе 14 воздух подходит к золотнику 15 и в зависимости от положения реверсивной рукоятки 16 поступает в один из гидравлических цилиндров 17 или 18. Из гидравлического цилиндра масло выжимается в соответствующую полость сервомотора 20, поршень которого 21 перемещается, передвигая распределительный вал 1 на передний или задний ход.

Из промежуточной полости главного пускового клапана воздух поступает также в золотник управления 10. Если маневровая рукоятка находится в положениях «Стоп», «Работа» или «Реверс», воздух от золотника управления движется в верхнюю полость главного пускового клапана и удерживает клапан закрытым. Плотность посадки клапан дополнительно обеспе<

2. Штифтовая форсунка быстроходного вихрекамерного дизеля r 10,5/13 показана на рис.79. К нижнему торцу корпуса 2 форсунки накидной гайкой 10 плотно притянут распылитель 1. На выступающий из корпуса распылителя хвостовик иглы 11 опирается толкатель 9, через который пружина 7 прижимает конус иглы распылителя к ее седлу.

2. Штифтовая форсунка быстроходного вихрекамерного дизеля r 10,5/13 показана на рис.79. К нижнему торцу корпуса 2 форсунки накидной гайкой 10 плотно притянут распылитель 1. На выступающий из корпуса распылителя хвостовик иглы 11 опирается толкатель 9, через который пружина 7 прижимает конус иглы распылителя к ее седлу. Преимущество гидрозапорных форсунок:

Преимущество гидрозапорных форсунок: Смазка цилиндровых втулок, тронков поршней, поршневых колец осуществляется в результате естественного разбрызгивания масла, вытекающего из зазоров подшипников. После смазки всех трущихся поверхностей снова загрязненное и нагретое масло стекает в картер. Для прокачки системы маслом перед пуском двигателя предусмотрен ручной поршневой маслоподкачивающий насос 2.

Смазка цилиндровых втулок, тронков поршней, поршневых колец осуществляется в результате естественного разбрызгивания масла, вытекающего из зазоров подшипников. После смазки всех трущихся поверхностей снова загрязненное и нагретое масло стекает в картер. Для прокачки системы маслом перед пуском двигателя предусмотрен ручной поршневой маслоподкачивающий насос 2. Во время хода судна масло очищается в фильтрах 9. более качественная очистка производится при стоянке. Для этого масло из цистерны 1 откачивается насосом 11 и направляется, минуя холодильник, в отстойную цистерну 6. Из нее масло поступает в подогреватель4, где нагревается паром, проходящим по змеевику, до температуры 90-98ºС. При этом из масла выпариваются топливо и влага. После двух- или трухсуточного отстоя шлам, механические примеси и вода, осевшая в виде осадков, удаляются из цистерны в грязевой танк, а масло направляется к сепаратору 3. в сепараторе масло окончательно очищается и оттуда подается в циркуляционную систему.

Во время хода судна масло очищается в фильтрах 9. более качественная очистка производится при стоянке. Для этого масло из цистерны 1 откачивается насосом 11 и направляется, минуя холодильник, в отстойную цистерну 6. Из нее масло поступает в подогреватель4, где нагревается паром, проходящим по змеевику, до температуры 90-98ºС. При этом из масла выпариваются топливо и влага. После двух- или трухсуточного отстоя шлам, механические примеси и вода, осевшая в виде осадков, удаляются из цистерны в грязевой танк, а масло направляется к сепаратору 3. в сепараторе масло окончательно очищается и оттуда подается в циркуляционную систему.