| Название операции

| В распространенной градации

| Классификация, предложенная в [5]

| Цветовая температурная шкала

|

| Горячая деформация

| T > (0,5-0,6) Tпл

| T > Tp

|

|

| Теплая деформация

| 0,3 Tпл< T < (0,5-0,6) Tпл

| T* < T < Tp

|

| Холодная деформация

| T < 0,3 Tпл

| T < T*

|

Примечания:

1) Tпл – температура плавления в 0K;

2) Tp– температура рекристаллизации; T* - характеристическая температура деформации.

В «структурной» классификации введено понятие о характеристической температуре деформации (T*), ниже которой сопротивление кристаллической решетки движению дислокаций становится существенным и вызывает резкий рост предела текучести σт (табл.3).

Таблица 3

Влияние температуры на структурно-механическое состояние деформируемых материалов [5]

Холодная деформация (T<0,3Tпл или T<T*) приводит к неравноосной структуре зерен с высокой плотностью дислокаций, которые придают материалу интенсивное упрочнение и рост предела текучести на фоне низкой или умеренной пластичности. При низкотемпературной деформации главным параметром считается степень деформации.

При повышении температуры (T*<T<Tp) существенно возрастает роль температурного фактора. В условиях теплой (T>0,3Tпл) пластической деформации начинаются структурные изменения с участием дефектов кристаллической решетки. В материале образуется неравноосная структура зерен. Поиск оптимальной структуры рекомендуется выполнять в верхней части этого температурного интервала, где обеспечивается повышение прочности и снижение хладноломкости.

Большие пластические деформации, свойственные операциям ОМД со значительным формоизменением полуфабриката, необходимо осуществлять в области горячей деформации (T>(0,5-0,6)Tпл или T>Tp), где происходят существенные изменения в ансамблях зерен. При T>0,4Tпл упрочнение материала падает и формируется равноосная структура рекристаллизованных зерен, которая обеспечивает большую пластичность деформируемому металлу. Для химически чистых металлов рекристаллизация протекает при Тр>0,4Тпл.

Структурная классификация технологических температур позволяет сравнивать механические свойства кристаллических материалов с различными типами межатомной связи и кристаллических решеток.

По отношению к температуре плавления (Tпл) материала относительная характеристическая температура определяется по формуле:

t* = T*/Tпл.

Значения t* (~0,8) максимальны для ковалентных кристаллов. Для сплавов с ОЦК решеткой t*~0,2, а для ГЦК сплавов величина t* стремится к нулю.

При выборе температурного интервала термопластической обработки рекомендуется обнаружить такие значения скоростей деформации и рекристаллизации, при которых рекристаллизация успевает произойти во всем объеме заготовки, а микроструктура остается равноосной.

Эффективность применения ТМО определяется тем, что помимо температурного фактора на процессы структурных изменений существенное влияние оказывают несовершенства кристаллического строения: вакансии, дислокации, дефекты упаковки, границы раздела и пр., которые активно взаимодействуют между собой и образуют новые несовершенства в процессе термопластического воздействия.

Структурные изменения в условиях горячей

Пластической деформации

Накопленный практический опыт горячей пластической деформации металлов и сплавов позволяет утверждать, что корректно построенная карта структурных состояний является необходимой базой оптимального управления даже в сложном случае многократных деформаций с одного нагрева, как это происходит в многоклетьевых прокатных станах.

В разработанных и многократно проверенных положениях деформационно-термической обработки, подчеркивается, что все структурно-фазовые изменения в материалах должны происходить на фоне высокой концентрации дефектов кристаллической решетки, генерируемых по ходу пластической деформации. В условиях горячей пластической деформации, которая является ключевой, из числа явлений и механизмов, определяющих уровень упрочнения и (или) разупрочнения материала, выделяют:

1) динамический возврат,

2) динамическую рекристаллизацию,

3) сверхпластичность,

4) образование пор и микротрещин,

5) локализацию пластического течения,

6) межзеренное разрушение.

Учитывая исключительную важность перечисленных механизмов, приведем их краткие характеристики.

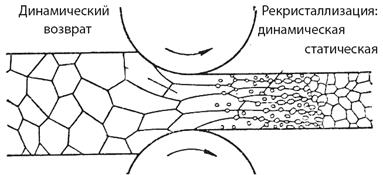

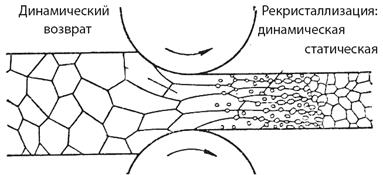

Динамический возврат – релаксационный процесс, который способствует уменьшению коэффициента упрочнения и достижению динамического баланса скоростей генерации, и аннигиляции подвижных дислокаций. Движение дислокаций реализуется путем поперечного скольжения и переползания с формированием малоугловых границ (субграниц) из дислокаций одного знака (рис. 11).

Процесс динамического возврата термически активируемый. Металлами, в которых в условиях горячей пластической деформации активно развивается динамический возврат, являются: Al, α-Fe, Mo, W, Zn. Легирование твердого раствора элементами, которые затрудняют динамический возврат, следует указать: Cu, Ni, Co, γ-Fe, Ag, Pb. Явление динамического возврата задерживает начало работы другого механизма структурообразования – динамической рекристаллизации, инициируемой непосредственно в очаге деформации (рис. 12).

Динамическая рекристаллизация – явление зарождения и роста новых (рекристаллизованных) зерен по ходу горячей пластической деформации в определенном интервале напряжений, зависящем от протекания процессов динамического возврата. Динамическая рекристаллизация активируется по мере достижения «критической» (пороговой) степени деформации, при которой скорость образования центров кристаллизации начинает превышать скорость их роста. Процесс динамической рекристаллизации считается благоприятным, поскольку приводит к однородной мелкозернистой структуре с хорошими технологическими свойствами. В зависимости от условий обработки динамическая рекристаллизация может сопутствовать упрочнению за счет измельчения зерна (эффект Пэтча-Холла) и разупрочнению вследствие релаксации структурных напряжений и снижения уровня латентной энергии.

|

| Рис. 12 Заключительная стадия проката с возможным переходом от динамического возврата к процессам рекристаллизации.

|

Активация динамической рекристаллизации увеличивается с ростом скорости деформации и температуры. Снижение скорости и повышение температуры прокатки инициирует образование крупных зерен рекристаллизации.

Развитие динамической рекристаллизации зависит от наличия мелкодисперсных фаз (карбидов, нитридов, интерметаллидов и др.), которые закрепляют границы исходных зерен.

В условиях динамической рекристаллизации обрабатывают углеродистые и легированные стали в аустенитном состоянии, жаропрочные никелевые сплавы и латуни.

Сверхпластичность — изотермическое состояние материального объекта, при котором возможность его деформирования без разрушения резко возрастает. Интерес к этому явлению обусловлен его большим практическим значением в связи с возможностью существенного ускорения процессов обработки металлов давлением при одновременном улучшении качества изделий и значительной экономии металла и энергоресурсов.

Состояние сверхпластичности характеризуется:

1) повышенной чувствительностью напряжения течения материалов к изменению скорости деформации;

2) большим ресурсом деформационной способности;

3) напряжением пластического течения, значительно меньшим предела текучести.

Для материалов, находящихся в состоянии сверхпластичности, отмечают сильную зависимость напряжения течения σ от скорости деформации έ:

σ = έm,

где m – показатель скоростной чувствительности напряжений.

Для обычных материалов m<0,3, а для тех, которые способны деформироваться на большую величину, 0,5 <m< 0,7, а в некоторых случаях величина m близка к 1. Для описания сверхпластичности скоростную зависимость напряжения преобразуют в соотношение:

m= [d(lg σ)] / [d(lg έ)].

Для развития сверхпластичности необходимо обеспечить такие условия деформации, чтобы значения m превышали 0,3—0,35.

Выделяют несколько видов сверхпластичности:

- структурную, наиболее изученную, характерную для мелкозернистых материалов при отсутствии фазовых превращений в твердом состоянии;

- мартенситную, обусловленную фазовыми превращениями;

- высокотемпературную (немартенситную), которая наблюдается как в изотермических, так и при термоциклических условиях вблизи температур фазового превращения.

Поры и микротрещины – объемные дефекты, которые образуются при пластической деформации с необратимым разрывом межатомных связей. Их морфологические особенности определяются пластической податливостью металла и условиями горячей пластической деформации. Например, при высоких скоростях деформации при низких температурах могут образовываться микропустоты и поры. При медленной пластической деформации и высоких температурах возможно возникновение микротрещин (рис. 13).

|

| Рис.13 Варианты встречи дислокационных скоплений у границы зерна А-А, удаленных друг от друга на расстояние δ –а), которая может привести к образованию микротрещины –б) или поры –в).

|

Локализация пластического течения – опасное явление в деформируемом материале, которое свидетельствует о неоднородном структурно-механическом состоянии, слабом упрочнении и локальной потере механической устойчивости среды с нарушением сплошности срезом. Как правило, эффект проявляется в виде полос или трещин адиабатического сдвига (ПАС), у которых вдоль границ можно наблюдать следы рекристаллизационных процессов или фазовых превращений (рис.14).

Неустойчивости пластической деформации возникают в пространственно неоднородной структуре вследствие следующих причин:

- локального возрастания скорости деформации и локального упрочнения;

- локальной концентрации напряжений;

- прироста поверхности из-за локализации деформации и локального изменения геометрического фактора.

а)

а)

|  б)

б)

|

| Рис.14 Трещины адиабатического сдвига в образцах титанового сплава ВТ1-0 –а) и технического железа –б), деформированных в условиях горячего сжатия.

|

Межзеренное разрушение может возникнуть при любых температурах и скоростях пластической деформации на участках границ с ослабленными силами сцепления между соседними объектами поликристаллического материала. Как правило, эффект проявляется в зонах ликвационных неоднородностей, из-за окисления зерен при перегреве металла или при деформации композиционных материалов, полученных спеканием.

Из перечисленных кинетических механизмов формирования структур динамическая рекристаллизация и сверхпластичность являются «безопасными» для операций горячей обработки давлением, а механизм возврата – для теплой пластической деформации.

В произвольных условиях горячей деформации структурные изменения неизбежны. Эволюция структур может сопровождаться образованием пор и трещин в стыках зерен и вдоль плоскостей сдвига, неоднородностью в размерах и распределении зерен, что неблагоприятно как для технологической обработки, так и для выходных (механических) параметров материала. В условиях активной пластической деформации одной из особенностей в преобразовании структур выделяют явление фрагментации, которое присутствует на всех этапах термопластической обработки металлических материалов.

Фрагментация структуры как

Эволюционный процесс

В современном материаловедении фрагментация трактуется как феномен разбиения однородно ориентированных зерен на сильно разориентированные субзерна, которые в процессе пластической деформации уменьшаются до 0,2 мкм, а их взаимные разориентировки θ увеличиваются по линейному закону:

θ = ξ1 (ε – ε0),

где ε – истинная (логарифмическая) макродеформация, ε0 – пороговая деформация, соответствующая началу фрагментации, ξ1 – коэффициент.

Рассматривая структурные изменения с позиций кинетики, можно представить процесс накопления разориентаций с помощью простейшего эволюционного уравнения:

dθ/dt = ξ2 θ,

где ξ2 – коэффициент, определяющий характер или темп развития процесса. Если задано начальное состояние θ(t0), то существует единственное решение уравнения, предсказывающее будущие разориентировки для любых t>t0 и «степень завершенности» фрагментации при отсутствии внешних факторов.

На этапе активного упрочнения аналогичные зависимости можно записать и для деформации:

dε/dt = ξ3 (ε – ε0,02).

Здесь ξ3 – также коэффициент, ε0,02 – пороговая необратимая (микро-) деформация.

Решения приведенных простейших эволюционных уравнений предсказывают, что с течением времени внутреннее строение деформируемого материала, как в терминах разориентаций, так и деформаций, на этапе упрочнения должно достичь некоторого предельного состояния, при достижении которого возникает новое. Например, при активной деформации в нормальных температурных условиях достижение предельного фрагментированного состояния приводит к зарождению микротрещин как нового структурного состояния и механизма релаксации накопленной упругой энергии. В терминах физической мезомеханики это событие равносильно выходу вихря механического поля на свободную поверхность.

В условиях горячей пластической деформации, когда активны механизмы динамической релаксации, в новых динамически рекристаллизованных зернах возможны повторные процессы фрагментации с накоплением латентной энергии и последующим ее рассеянием в других «более новых» структурных состояниях.

Несмотря на существенные отличия в температурах плавления, в кинетическом отклике на термомеханическое воздействие для всех исследованных в данной работе сталей и сплавов общее отмечается в единообразной зависимости ГЦК металлов от гомологической температуры (~0,7 от температуры плавления). Имеющиеся данные о поведении ГЦК металлов в условиях термопластического воздействия позволяют высказать предположение, что одним из механизмов рассеяния вводимой механической энергии является некая приграничная квазиаморфная неустойчивая фаза. Образование этого неустойчивого состояния можно рассматривать с позиций химической кинетики как проявление нестационарного массопереноса вблизи границ раздела зерен.

В стационарных условиях полиморфные реакции с образованием фаз зависят от концентрации реагентов согласно уравнениям массопереноса в виде:

∂2c/∂r2 + 2/r (∂c/∂r) = k cn = k f(c),

где вид уравнения приведен в безразмерных координатах (r), f(c) – произвольная функция, зависящая от концентрации вещества (с) в сплошной фазе, n – порядок химической реакции, k – константа скорости объемной химической реакции. Возможные граничные условия: r = 1, с = 1, r→ ∞, с→ 0.

При n = 1 (реакция первого порядка) можно получить точное аналитическое решение задачи:

C = {exp[ k½ (1 – r)]} /r.

В условиях горячей деформации с нестационарным переносом атомов и микрообъемной реакцией кинетическое уравнение имеет другой вид:

∂c/∂τ = ∂2c/∂x2 – k f(c),

где также в безразмерных переменных: x = X/d (Х – координата, отсчитываемая от границы зерна величиной d, D –коэффициент диффузии, t – время, τ = D t/d2.

В нестационарных условиях структурообразования возрастает роль кинетических процессов. В зависимости от вида функций кинетики распределение концентраций атомов, входящих в ансамбли дефектов кристаллического строения, может различаться на десятки порядков. Поскольку диффузионные процессы способны к переносу материальной среды на расстояния нескольких нанометров, предметом исследований является разрешение проблемы в определении соотношения между реакционной кинетикой и кинетикой массопереноса.

Следовательно, в условиях нагрева и деформации для структуры как физической системы с возможностью структурно-фазовых переходов, необходимо учитывать:

- исходное состояние структуры (размер зерна);

- содержание примесей, определяющих деформационное старение;

- наличие и завершенность фрагментированного состояния, которое определяет нагартованность (сопротивление пластической деформации) металла.

Сформулированные требования представляются важными, поскольку основа любой технологии – ее воспроизводимость, и на всех этапах производства структурно-механическое состояние материала определяет качество производимого металлопроката.

а)

а)

б)

б)

а)

а)

б)

б)