Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

металлов

| Металл | Температурный интервал, оС |

| Железо | от 800 до 1200 |

| Медь | от 650 до 1000 |

| Алюминий | от 400 до 480 |

| Титан | от 900 до 1600 |

При прессовании реализуется одна из самых благоприятных схем пластической деформации, обеспечивающая максимальную пластичность в условиях всестороннего(объемного) неравномерного сжатия. Такая схема нагружения позволяет обрабатывать даже малопластичные материалы. При использовании гидравлических прессов с усилием 1-5 тысяч тонн возможно пластически деформировать заготовку с вытяжкой в 50 и более раз.

При прессовании заготовкой служит горячий слиток или прокат. После нагрева поверхность заготовки тщательно очищают от окалины. Эта операция позволяет изготовить деталь с требуемой точностью и удовлетворительным качеством поверхности.

Методом прессования производят изделия разнообразного сортамента: прутки диаметром 3-250 мм, трубы диаметром 20-400 мм со стенкой толщиной 1,5-12 мм и др. (рис.4). Из углеродистых сталей 20, 30, 40, 50, конструкционных 30ХГСА, 40ХН, коррозионностойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 10-160 мм.

| Прессование также при-меняют для обработки металлических порошков и неметаллических материалов (пластмасс и др.). К достоинствам прессования следует отнести возможность получения изделий сложных профилей из вы- |  Рис. 4 Пример сортамента изделий, производимых прессованием.

Рис. 4 Пример сортамента изделий, производимых прессованием.

|

соко- и малопластичных металлов и сплавов, высокую точность размеров и малую шероховатость поверхности получаемых изделий. Из недостатков следует указать на неравномерность деформации, высокие энергозатраты и расход инструмента, а также меньшую производительность в сравнении с прокаткой.

|

|

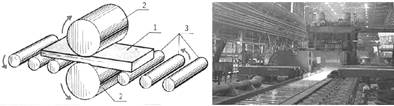

Прокатка — метод пластического деформирования заготовок с помощью прокатного стана, в котором деформируемое тело обжимается вращающимися приводными валками [2] (рис.5).

Прокатка относится к числу основных способов обработки металлов давлением, с помощью которой получают изделия (прокат) разнообразной формы и размеров. При прокатке металл подвергается значительной пластической деформации сжатием. Вследствие этого первичная литая структура металла разрушается и образуется новая более плотная и мелкозернистая структура. Как и любой другой метод ОМД, прокатка служит не только для получения изделий нужной формы, но и для формирования в них определённой структуры и свойств.

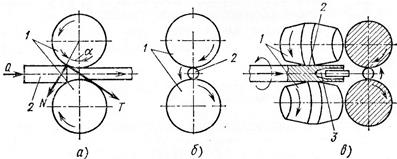

В производстве распространены три вида прокатки: продольная, поперечная и поперечно-винтовая(рис.6).

а)

а)

|

б)

б)

|

| Рис5 а) Слева: схема прокатного стана, в котором заготовка 1 обжимается валками 2 и перемещается по роликам 3. Справа: прокатный стан в металлургическом предприятии. б) Типовые процессы, определяющие структуру металла, при прохождении технологических участков широкополосного прокатного стана. |

При продольной прокатке заготовка деформируется между двумя вращающимися в разные стороны валками и перемещается перпендикулярно осям валков. Обжатие сопровождается уменьшением площади поперечного сечения и увеличением длины. Продольная прокатка имеет большее распространение, чем два других способа.

При поперечной прокатке валки, вращаясь в одном направлении, приводят во вращательное движение заготовку, которая пластически деформируется по направлению вдоль осей валков.

При поперечно-винтовой прокатке валки, расположенные под углом друг к другу, и вращаясь в одну сторону, придают заготовке одновременно вращательное и поступательное движение, втягивая заготовку в зазор между валками.

|

| Рис. 6. Виды прокатки: а) – продольная; б) – поперечная; в) – поперечно-винтовая. 1 –валки; 2 – заготовка; 3 – прошивень на неподвижной оправке. |

|

|

Поперечная и винтовая прокатки служат для обработки тел вращения: сверл, зубьев шестерён, цельнокатаных труб, шаров, осей и др. Форма поперечного сечения проката называется профилем. Профиль по длине может быть постоянным или переменным. Совокупность различных профилей и их размеров называется сортаментом. Сортамент проката делится на следующие группы: сортовой прокат, листовой прокат, трубы и профили специального назначения.

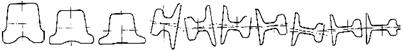

Сортовой прокат представляет собой продукцию простой геометрической формы: круг, квадрат, шестиугольник, балки, рельсы и т. п. (рис.7).

|

| Рис. 7 Схема (слева направо) изготовления сортового проката путем последовательной формовки слитка в профиль железнодорожного рельса. |

Листовой прокат толщиной свыше 4-160 мм называется толстолистовым, а толщиной 0,2-4 мм – тонколистовым.

Листы толщиной менее 0,2мм называют фольгами. В современных металлургических предприятиях изготовление листового проката осуществляется одним из двух способов.

В первом способе исходным материалом служат слитки, которые перерабатываются в готовый прокат в две стадии. Сначала слитки нагревают и прокатывают на обжимных станах в полупродукт (блюм, сляб и заготовку). Блюм – заготовка квадратного сечения размером от 450х450 до 150х150 мм. Сляб – заготовка прямоугольного сечения, предназначенная для прокатки толстого листа. Блюмы и слябы прокатывают из слитков, поступающих из сталеплавильного цеха с температурой поверхности 800-900 ºC. Перед прокаткой слитки подогревают до температуры 1300 ºC.

После осмотра полупродукта и удаления поверхностных дефектов (закатов, трещин и т.п.) производят повторный нагрев и прокатку готовой продукции на специализированных станах.

Второй способ используется при производстве листовой стали из слябов в горячем и/или холодном состоянии.

Трубы бывают бесшовные диаметром 30-650мм и сварные диаметром 19-1420мм.

Прокатка бесшовных труб осуществляется в два этапа. Вначале в слитках прошивают требуемое отверстие, после чего осуществляют прокатку прошитой заготовки (рис.8).

Производство сварных труб осуществляют из низкоуглеродистых и низколегированных прокатных полос, называемых штрипсами. По сравнению с бесшовными трубами сварные изготавливают с тонкой стенкой. Процесс изготовления сварных труб состоит из операций: свертывание заготовки в трубу, сварка, правка, калибровка и отделка. Прочность таких труб на 20 – 40% выше, чем труб с прямым швом.

|

|

|

| Рис.8 Схема прокатки бесшовных труб на трубопрокатной установке с пилигримным станом: а – прошивной стан; б – пилигримовый стан; в – калибровочный стан; 1 – заготовка; 2, 4 – рабочие валки; 3 – прошивочная игла; 5 – круглый калибр; 6 – оправка. |

К профилям специальным вида относят кольца, зубчатые колеса и др.

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!