Основу системы CAD/CAM составляет программное обеспечение, с помощью которого решают задачи проектирования изделий, автоматизируют расчеты траектории перемещения инструмента для обработки заготовок на станках с ЧПУ, обеспечивают выдачу управляющих программ для различных систем ЧПУ.

Результат работы конструкторов и технологов в системе CAD/ САМ хранится в общей модели. Система обеспечивает единое графическое представление данных, что упрощает взаимодействие конструкторов и технологов. Однако самое главное их преимущество — взаимосвязь конструкторской и технологической информации, которая гарантирует автоматическое или полуавтоматическое внесение изменений в технологию в результате изменения геометрии изделия.

Можно выделить ряд унифицированных блоков в системе CAD/CAM:

CAD (конструкторская часть) — универсальные 2D- и 3D- редакторы, обеспечивающие выпуск конструкторской докумен

тации, трехмерное твердотельное и поверхностное моделирование;

САМ (технологическая часть) — подготовки управляющих программ для плоскостной и объемной обработки заготовок;

подготовки комплектов конструкторской и технологической документации;

визуальной проверки созданных программ для полного моделирования процесса обработки, выявления ошибок и их исправления.

Работа технолога-программиста в системе CAD/CAM начинается с создания (получения от конструктора) электронного чертежа детали. Выбор модели (2D или 3D) зависит от сложности изготовляемой детали. Объемная 3D-модель может быть каркасной, поверхностной или твердотельной. Одно из преимуществ твердотельной модели — параметризация, которая предполагает, что при изменении значений параметров меняются соответствующие размеры и характеристики твердого тела и управляющие программы.

Далее модель переводят в блок САМ. На этом этапе технолог-программист определяет геометрию заготовки; выделяет зоны и конструктивные элементы, подлежащие обработке; выбирает стратегию обработки, инструмент и режимы резания. Способ обработки зависит от многих факторов, но определяющим является конфигурация элемента детали, которая накладывает определенные условия на вид траектории. Для 2,5-координатного фрезерования система CAD/CAM предлагает около 10 схем обработки. Например, для элементов типа «окно» или «колодец» наиболее оправдана схема обработки с эквидистантной или спиральной траекторией, а для элементов типа «уступ» — схема, при которой инструмент подходит из свободной зоны, последовательно приближаясь к обрабатываемому участку. Таким образом, технолог-программист при проектировании управляющей программы имеет возможность выбора и оперативного сравнения наиболее подходящей схемы обработки.

В начале и в конце обработки фреза испытывает наибольшие нагрузки. В блоке САМ для врезания в материал предлагается несколько схем: по нормали (самый простой тип), под углом к плоскости обработки за один или несколько шагов (линейное врезание), врезание по касательной к точке первого перемещения на рабочей подаче (врезание по спирали).

Оптимальный подвод и отвод инструмента от обрабатываемого элемента на чистовом переходе после врезания и выборки основного материала является залогом высокого качества поверхностного слоя и точности изготовления элементов детали. Обширные библиотеки блока САМ позволяют рассчитывать и оперативно вносить изменения в режим обработки, выбор инструмента, траекторию перемещения.

После создания технологических объектов (конструктивный элемент с технологическим переходом) и определения маршрута их обработки автоматически формируется последовательность команд станку. Логическая и физическая структуры таких данных, называемых промежуточными, могут отличаться для разных САМ. Форма представления данных о положении инструмента носит название CLDATA (от англ. Cutter Location Data) и позволяет моделировать процесс обработки в блоке визуальной проверки созданных программ без привязки к конкретному станку.

Преобразование промежуточного файла в файл управляющей программы выполняет постпроцессор, который функционирует в строгом соответствии с форматом программирования конкретного станка с ЧПУ.

Наладка станков с ЧПУ

Размерная наладка обеспечивает требуемое положение системы координат инструмента (СКИ) относительно системы координат детали (СКД). Многоинструментальная обработка, реализуемая на станках с ЧПУ, имеет определенную специфику выполнения. Для осуществления размерной наладки и подналадки технологической системы все современные станки с ЧПУ имеют таблицу корректоров, в которую кроме вылетов по осям ОХ и OZ вносят дополнительные параметры инструмента: его радиус, угол наклона, длину режущей кромки и др. (всего до 25 параметров).

Наладку резцов токарных станков осуществляют с помощью специальных оптических центроискателей, датчиков привязки непосредственно на станке или на стационарных оптико-электронных измерительных машинах. Для определения вылета инструмента с помощью оптического центроискателя необходимо установить окуляр прибора в специальное гнездо, в режиме наладки ЧПУ подвести инструмент в перекрестие оптической сис- темы (рис. 5.6) и, используя стандартную процедуру, ввести значе

ния геометрических параметров резца  в таблицу корректоров.

в таблицу корректоров.

Рис. 5.6. Геометрические параметры токарного резца

Наладку резцов токарных станков, не имеющих оптических центроискателей, на выполнение диаметральных наружных

внутренних и осевых размеров выполняют по пробному протачиванию в следующей последова-тельности. Первоначально протачивают резцом наиболее точную цилиндрическую поверхность.

Не изменяя радиального положения инструмента, измеряют размер и полученный результат вводят в устройство ЧПУ по координате х. Далее выполняют подрезание торца, измеряют осевой размер либо до торцевой технологической базы (штучная заготовка), либо до торца патрона (заготовка в виде прутка) и результат вводят в устройство ЧПУ по координате z. При необходимости задают дополнительные параметры.

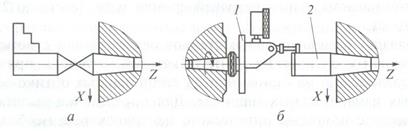

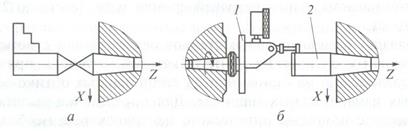

При наладке сверл, зенкеров и разверток требуется совместить ось инструмента с осью вращения шпинделя. Для этой цели применяют либо центры (рис. 5.7, а), либо центроискатель 1 и контрольную оправку 2 (рис. 5.7, б). Соосность обеспечивают совмещением вершин конусов или обкатыванием центроискате- лем контрольной оправки. Из значения координаты  высвечиваемой на панели устройства ЧПУ, вычитают значение координаты

высвечиваемой на панели устройства ЧПУ, вычитают значение координаты  первого вылета при наладке инструмента и полученную разность с соответствующим знаком заносят в таблицу корректоров.

первого вылета при наладке инструмента и полученную разность с соответствующим знаком заносят в таблицу корректоров.

Рис. 5.7. Способы совмещения оси мерного инструмента с осью шпинделя токарного станка

После внесения всех значений параметров в таблицу корректоров необходимо совместить СКД с системой координат станка (СКС) (см. т. 1, § 5.1). Во время обработки система управления запрашивает из инструментальных файлов необходимые данные и автоматически корректирует траекторию взаимного перемещения инструмента и детали. Номер инструмента программируется по адресу Т, а его коррекция — по адресу D. Выполнив обработку первой заготовки проводят контроль полученных размеров. По результатам измерения вводят окончательную коррекцию положения инструментов. После этого наладка токарного станка с ЧПУ считается законченной.

В процессе размерной наладки фрезерных и сверлильно-фрезерно-расточных станков обеспечивают заданное при проектировании операции положение оси вращения шпинделя относительно установочных элементов приспособления, а также радиальные (для расточных оправок) и осевые вылеты инструментов; вводят фактические значения радиусов фрез. Для автоматической привязки используют контактный датчик (типа РМ-20), который реагирует на касание в любом направлении, зажигая светодиод или включая зуммер, либо инфракрасный датчик.

В приспособлениях, имеющих установочные элементы в виде пальцев, буртиков и втулок, оси которых параллельны оси Z, положение оси шпинделя выверяют по их базовым цилиндрическим поверхностям контактным датчиком или индикаторным центроискателем. Причем их положение относительно боковых установочных элементов должно быть обеспечено с высокой точностью. При установке заготовок в патроне или призме для выверки положения оси шпинделя в них закрепляют цилиндрические контрольные оправки. Иногда имеется возможность выполнить выверку оси шпинделя непосредственно по ранее обработанной цилиндрической наружной или внутренней поверхности заготовки.

Варианты наладки положения оси шпинделя относительно плоских установочных элементов или базовых поверхностей заготовки представлены на рис. 5.8. В первых двух случаях ось шпинделя относительно установочного элемента приспособления находится на некотором расстоянии. При наладке по контактному датчику (см. рис. 5.8, а) учитывают радиус сферы  . При наладке по эталону (см. рис. 5.8, б) эти расстояния равны координатам А и В оси отверстия эталона. При использовании оптического устройства (см. рис. 5.8, в) наладка обеспечивает положение оси шпинделя непосредственно в плоскости установочного элемента.

. При наладке по эталону (см. рис. 5.8, б) эти расстояния равны координатам А и В оси отверстия эталона. При использовании оптического устройства (см. рис. 5.8, в) наладка обеспечивает положение оси шпинделя непосредственно в плоскости установочного элемента.

Рис. 5.8. Схемы наладки положения оси шпинделя по осям X и Y относительно плоских установочных элементов: а — с помощью контактного датчика; б — с использованием специального универсального эталона; в — с помощью оптического устройства; 1 — контактный датчик; 2 — установочные элементы

Для наладки по оси Z можно использовать как жесткую оправку со щупом (рис. 5.9), так и контактный датчик. Перед установкой контрольной оправки в шпиндель на приборе наладки инструментов вне станка определяют ее фактический вылет L (см. рис. 5.9). Расстояние от торца шпинделя до опоры определяют как L + h, где h — толщина щупа. Найденные координатные положения оси и торца шпинделя заносят в устройство ЧПУ, после чего шпиндель перемещают в исходную точку.

В ряде случаев приходится выполнять выверку положения приспособления в СКД относительно СКС.

Рис. 5.9. Схема наладки станка по оси OZ:

1 — щуп; 2 — установочный элемент

в таблицу корректоров.

в таблицу корректоров.

высвечиваемой на панели устройства ЧПУ, вычитают значение координаты

высвечиваемой на панели устройства ЧПУ, вычитают значение координаты  первого вылета при наладке инструмента и полученную разность с соответствующим знаком заносят в таблицу корректоров.

первого вылета при наладке инструмента и полученную разность с соответствующим знаком заносят в таблицу корректоров.

. При наладке по эталону (см. рис. 5.8, б) эти расстояния равны координатам А и В оси отверстия эталона. При использовании оптического устройства (см. рис. 5.8, в) наладка обеспечивает положение оси шпинделя непосредственно в плоскости установочного элемента.

. При наладке по эталону (см. рис. 5.8, б) эти расстояния равны координатам А и В оси отверстия эталона. При использовании оптического устройства (см. рис. 5.8, в) наладка обеспечивает положение оси шпинделя непосредственно в плоскости установочного элемента.