Из общих представлений известно, что пустоты и другие структурные дефекты твердых тел ослабляют рабочее сечение изделия, приводят к возникновению локальных перенапряжений и к снижению его эксплуатационных характеристик. При существовании в реальных углепластиках развитой системы пор и трещин разрушение образцов при заданной нагрузке должно определяться наличием в нем хотя бы одного дефекта, размеры которого являются критическими при данном напряжении.

В настоящее время отсутствует последовательная теория, связывающая константы механических характеристик углепластиков с количеством, формой и характером распределения в них дефектов, и в первую очередь пористости.

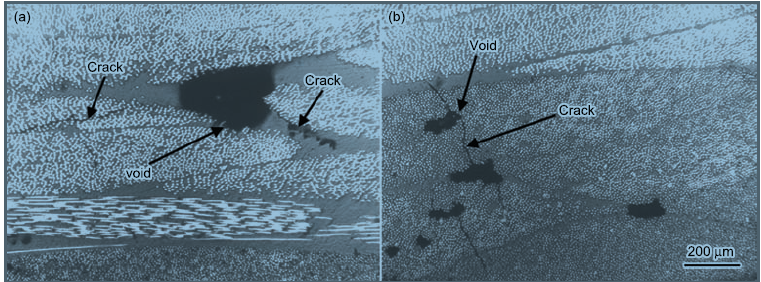

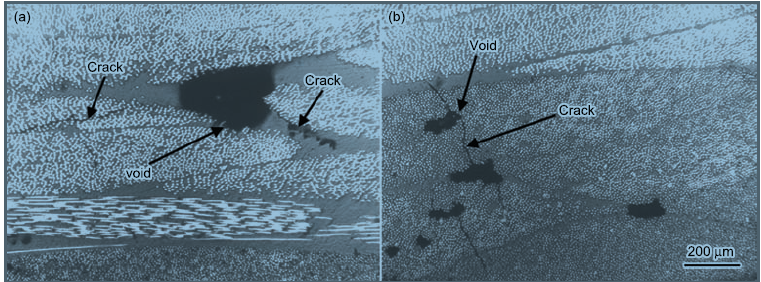

В литературе приводятся некоторые данные о результатах экспериментальной проверки структурной чувствительности механических, свойств углепластиков, однако количественное влияние пор пока изучено недостаточно. Так, в работе [13] установлено, что небольшая пористость значительно влияет на прочность однонаправленного ПКМ. Особенно опасны поры размером 20—50 d, (d — диаметр углеродного волокна). Эти поры вызывают значительное снижение прочности на срез и на сдвиг (прочность может изменяться на 100%). Для получения углепластика с прочностью при растяжении более 1000МПа размеры дефектов в направлении, перпендикулярном растяжению, недолжны превышать 150—170 мкм, чтобы исключить их влияние как концентраторов напряжения. В работе [13] показано, что в зависимости от пористости прочность при растяжении углепластика может изменяться в пределах 1100МПа – 1400МПа (рис.1.6), модуль упругости в пределах 70-76 ГПа (рис.1.6) и прочность при межслоевом сдвиге 31-42 МПа (рис.1.6).

(а) (б)

(в)

Рисунок 1.6. Зависимость прочности при растяжении (а), модуля упругости (б) и прочности при межслоевом сдвиге от содержания пор в углепластике [13].

Однако ряд авторов в своих работах приходит к другим выводам. Так, Кортен считает, что поры незначительно влияют на прочность композиционных структур, но в работе он приводит зависимость предела прочности при растяжении от объема пустот:

σ=σs  ,

,

где σs— прочность углепластика без пустот; V0 — объем пустот; V — полный объем пластика.

Эта зависимость хорошо согласуется с экспериментальными данными, но она не учитывает влияния пористости как концентраторов напряжения.

С другой стороны, Кортен приходит к выводу, что, «с точки зрения механических свойств исследованных пластиков, пустоты не являются критическими дефектами».

Такие разноречивые данные, объясняются тем, что образцы углепластиков с разной пористостью получают обычно путем изменения в широком интервале удельного давления прессования. Так, удельное давление прессования углепластика варьировалось от 2 до 10 кгс/см2. Снижение удельного давления прессования приводит к увеличению пористости и способствует уменьшению прочности углепластика. Повышение удельного давления; хотя и снижает пористость, но в ряде случаев приводит к обеднению пластика связующим, что вызывает ослабление связи между углеродным волокном и полимерной матрицей.

В качестве основной характеристики монолитности любых ПКМ применяют показатель объемного содержания пор (Vп), а его влияние, например, на прочность при растяжении однонаправленно армированных пластиков (АП) выражают формулой вида:

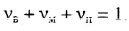

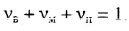

где σв и σм - показатели прочности при разрыве армирующих волокон и полимерной матрицы, соответственно; vв и vм - относительные показатели объемного содержания волокон и матрицы, исходя из условия:

Формула (1.2) отражает тот факт, что образующиеся в ПКМ поры концентрируются в матрице, нарушая принцип ее непрерывности. Экспериментальным подтверждением представленной зависимости могут служить данные о влиянии пористости матрицы на механические свойства эпоксиуглеволокнитов и реализацию в их составе исходной прочности (σв) и модуля упругости (Ев) армирующих углеродных волокон (табл. 1.2). Эта реализация охарактеризована показателями относительных коэффициентов Кσ и КЕ соответственно. Расчет этих коэффициентов на примере Кσ имеет вид:

где σв и σвп - прочность волокна исходная и в составе пористого ПКМ, соответственно.

Таблица 1.2. Зависимость механических свойств эпоксиуглепластиков и коэффициентов реализации, в них средних значений прочности и модуля упругости волокон от пористости матрицы

Как следует из данных таблицы, изменения прочности ПКМ с нарастанием пористости носит линейный характер [22].

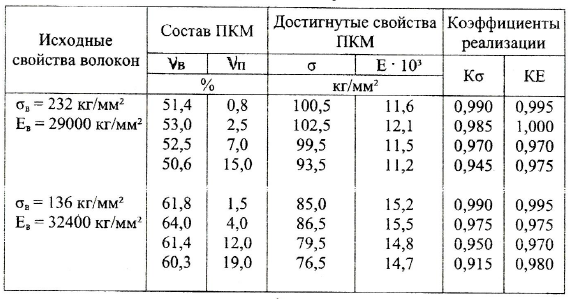

Анализ микроструктуры композитов с различной пористостью показывает, что степень реализации в них средней прочности волокон уменьшается с ростом длины пор и их содержания (рис. 1.7). Наибольшую опасность представляют вытянутые поры, длина которых превышает критическую длину волокна в композиции. Именно этим объясняется повышенная чувствительность композитов к пористости при утонении упрочняющих волокон. Разрушение волокна в зоне поры также приводит - к понижению прочности материала за счет возрастания доли неэффективных участков волокон, расположенных в поре.

Рисунок 1.7. Зависимость коэффициентов реализации средней

прочности углепластиков (1, 2) и размеров пор (3, 4) от пористости матрицы:

1 и 2 - l п/ d п равно 1 и 5 соответственно; 3- l п; 4- d п

Влияние пористости на снижение прочности композитов зависит от вида их напряженного состояния. В наибольшей степени оно сказывается на сопротивлении слоистых материалов сдвиговым нагрузкам, в меньшей степени — на сопротивлении изгибающим и растягивающим нагрузкам. Различие между реализацией прочности волокон в пористых композициях при их растяжении и изгибе прежде всего вызвано неравномерным распределением напряжений по объему материала при изгибе, из-за чего максимальная нагрузка сосредоточена на участке, соизмеримом с критической длиной волокна и длиной поры, что приводит к интенсивному снижению прочности композиции. Минимальной чувствительностью к пористости обладают бороволокниты при растяжении и изгибе (в отсутствие деформации сдвига). Снижение прочности бороволдкнитов в 1,2 раза меньше, чем у углепластиков, при одинаковой относительной пористости.

При испытании на изгиб стандартных образцов с разной пористостью наблюдалось расслаивание вдоль нейтральной плоскости с одного конца образца до его середины. Отмечено, что расслаивание чаще наблюдается при испытании образцов с высокой пористостью; монолитные образцы (пористость меньше 3—5%) разрушаются, как правило, без расслаивания. Известно, что одним из недостатков слоистых пластиков как конструкционных материалов является низкая прочность при сдвиге между слоями. Расслаивание образцов с высокой пористостью при испытании на изгиб подтверждает, что пористость уменьшает сопротивление материала касательным напряжениям.

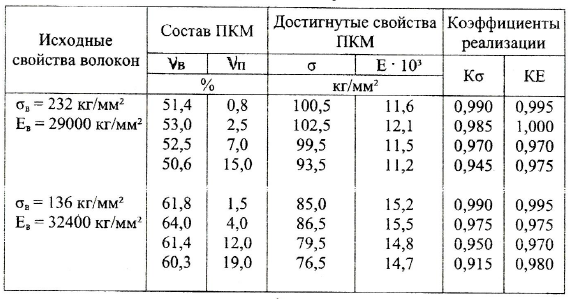

На основании изложенного можно полагать, что сложная система трещин, характерная для структуры углепластиков, оказывает заметное влияние не только на сопротивление материала касательным напряжениям, но также сказывается на результатах разрушения от нормальных напряжений при растяжении, сжатии и изгибе.

Рисунок 1.8. Микрофотографии углепластика с трещинами, растущими из пор: содержание пор (a) 8,0%; (б) 9,0%. [14]

При испытании сухих образцов увеличение пористости вызывает соответствующее уменьшение прочности по линейному закону, то при испытании мокрых образцов увеличение пористости приводит к более резкому снижению показателей прочности. Так, при увеличении пористости от 0 до 4—6% прочность мокрых образцов прочность уменьшается в среднем на 40—50% (рис.1.9). Дальнейшее увеличение пористости не вызывает столь резкого падения прочности.

Рисунок 1.9. Зависимость предела прочности при статическом изгибе образцов ПКМ от пористости в исходном состоянии (1) и после кипячения в воде (2). Образцы вырезались вдоль основы ткани.·,D — экспериментальные точки зависимости σви от V для образцов в исходном, состоянии и после кипячения в воде соответственно (испытания по ГОСТу 4648—56); О — то же для образцов, испытанных по методике (каждая точка — среднее значение по результатам испытания пяти образцов) [15].

Это, очевидно, связано с тем, что вдоль поверхности волокна на границе раздела со связующим имеются определенные дефекты в виде трещин, пор и каналов. Установлено, что размер этих каналов обычно достигает 25 нм. Образование пор в связующем приводит к увеличению внутренней поверхности материала и соединяет трещины и каналы, расположенные вдоль волокон, в единую систему. Поэтому достаточно нескольких сквозных или открытых пор, чтобы вода или ее пары проникли в граничную область между связующим и волокном и вызвали снижение прочности образца, углепластика по закону, отличному от линейного. Механизм снижения прочности углепластика под действием воды в настоящее время изучен недостаточно, однако многие авторы считают причиной этого явления пластифицирующее действие воды на связующее в граничной области с волокном, а также снижение прочности углеродного волокна под влиянием поверхностно-активной среды, которой является вода.

В результате проведенного анализа литературы выявлено следующее:

· В результате анализа литературных данных о природе пористости в углепластике выявлено, что поры в них являются в большинстве случаев закрытыми, имеют сложное распределение по конструкции изделия, возникают в результате наличия влаги и летучих компонентов в связующем, технологических отклонениях при изготовлении. Для получения беспористых пластиков необходимо строго соблюдать технологию изготовления образцов и проводить тщательный контроль влажности помещений хранения и сборки пакетов сухих армирующих наполнителей и препрегов.

· Рассмотрены методы определения пористости, их преимущества и недостатки.

· Выявлено, значительное влияние пористости на физико-механические свойства углепластиков, установлена корреляция между прочностью и пористостью углепластика. Прочностные характеристики являются ключевыми в проектировании, конструировании и производстве изделий и конструкций из полимерных волокнистых композиционных материалов. Поэтому важно знать особенности изменения прочностных характеристик для конкретного углепластика в зависимости от содержания пор. Показана необходимость учета пористости углепластика при расчете и проектировании реальных конструкций из этих материалов.

В исследовательской части необходимо решить следующие задачи:

Определить влияние давления формования на содержание пор в листовых углепластиках.

Провести экспериментальные исследования влияния пор на механические свойства углепластика с различными схемами армирования при растяжении и сжатии.

Экспериментальная часть

Объекты исследований.

В работе объектом исследования является углепластик на основе эпоксидного связующего горячего отверждения АпАТэК-КПР-150 и углеродных волокон Toho Tenax IMS65 E23 24K, изготовленный прессованием в виде листов с заданием 3-х различных схем армирования (таблица 1.3). Разное содержание пор обеспечивается варьированием давления прессования которое составляло 0,1; 0,4; 1 Мпа соответственно.

Характеристики отвержденного эпоксидного связующего и углеродного волокна Toho Tenax IMS65 E23 24K приведены в таблицах 1.4 и 1.5 соответственно.

Таблица 1.3. Схемы армирования углепластиков.

| Лист углепластика

| Схема армирования

|

| У1

| [+45/0/-45/0/0/90/0/0/-45/0/+45]3

|

| У2

| [-45/90/+45/90/90/0/90/90/+45/90/-45]3

|

| У3

| [0/+45/-45/0/0/90/0/0/-45/+45/0]3

|

Таблица 1.4. Характеристики отвержденного эпоксидного связующего АпАТэК-КПР-150.

| №

| Характеристики

| Показатель

| Коэффициент вариации, %

|

| 1.

| Предел прочности при растяжении, σр, МПа

| 88,9

| 7.3

|

| 2.

| Модуль упругости при растяжении, Е, ГПа

| 3,32

| 0.6

|

| 3.

| Удлинение, ɛ, %

| 4,05

| 8.4

|

| 4.

| Предел прочности при изгибе, σи, МПа

| 136,8

| 11.8

|

| 5.

| Модуль упругости при изгибе, Еизг, МПа

| 3226,7

| 6.3

|

| 6.

| Ударная вязкость образцов без надреза при скорости молотка 3.47 м/с (угол 130°), кДж/м2

| 12,8

| 3.9

|

| 7.

| Температура стеклования Тg,0С

|

| -

|

Таблица 1.5. Характеристики углеродного волокна Toho Tenax IMS65 E23 24K.

| Наименование параметров

| Норма по ТУ

|

| Нити основы

| углеродные (830 tех)

|

| Нити утка

| стеклянные (58 tех)

|

| Ширина ленты, мм

| 300±7

|

| Поверхностная плотность, г/м2

| 200±6

|

| Плотность по основе, нитей на 10 см

| 23±1

|

| Плотность по утку, нитей на 10 см

| 10±1

|

| Переплетение

| полотно

|

| Линейная плотность, текс

|

|

| Прочность при растяжении, MПa

|

|

| Модуль упругости при растяжении, ГПa

|

|

| Удлинение, %

| 2.1

|

| Плотность, г/см3

| 1.78

|

Методики исследований

,

,