Структура ПКМ состоит из трех составляющих: армирующий наполнитель, связующее (матрица) и поры. Армирующий наполнитель воспринимает действующие на изделие нагрузки, связующее связывает воедино отдельные волокна наполнителя и перераспределяет нагрузки внутри изделия, а поры «вредят» совместной работе двух других составляющих композита, снижая сопротивление сжимающим и сдвиговым нагрузкам и тем самым уменьшая работоспособность конструкции [2]. Размер и форма пор в ПКМ определяется структурой армирующего наполнителя и зависят главным образом от формы пространств между волокнами, а также отхимических и физических процессов, протекающих при их формовании.

Индивидуальные морфологические особенности пор как объемных фазовых неоднородностей обусловлены их генезисом. Это касается не только пор внутренних (закрытых), не сообщающихся с внешней поверхностью тела, но также пор открытых, т.е. имеющих выход наружу (рис. 1.2) [3].

В макроскопическом представлении к внутренним порам (а) относят изолированные, замкнутые в объеме тела единичные несплошности и "закупоренные" ансамбли пор, которые могут иметь взаимное сообщение. При оценках общей поверхности тела поверхность внутренних пор не учитывается. К открытым порам относят сквозные (б) и тупиковые (в), представляющие собой односторонне закрытые капилляры произвольной формы. Таким образом, общая пористость тела является суммой С=Свн+Сот=Свн+Сс+Ст, где Свн и Сот - внутренняя и открытая пористость, а Сс и Ст - объемные доли сквозных и тупиковых пор.

Рисунок 1.2. Типы пор в твердых телах[7]:

а - внутренние; б - открытые сквозные; в - открытые тупиковые

Обладая в общем случае произвольной формой и размерами, поры могут быть локализованы как внутри элементов структуры твердого тела (например, внутри кристаллитов, фрагментов, блоков, ячеек или гранул), так и по их границам, в зависимости от предыстории вещества, его энергетического баланса и структуры. При этом различают хаотическое и упорядоченное расположение пор. В ПКМ наблюдаться выраженная преимущественная ориентация в расположении пор.

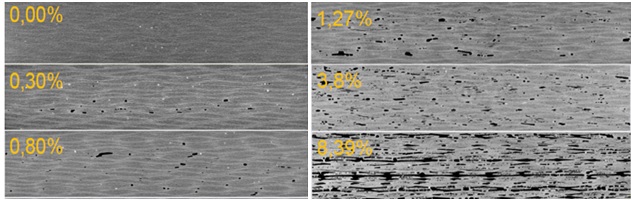

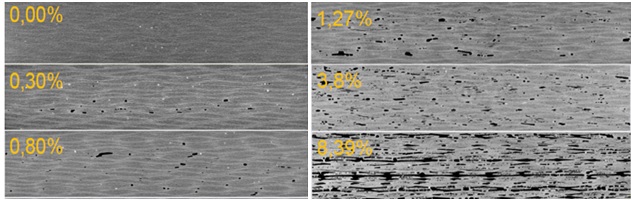

Как правило, поры в эпоксидных углепластиках закрытые и начинают сливаться в более крупные пустоты при объёмном содержании более 8% (рис.1.3), т. е. не образуют непрерывной системы, связанной с поверхностью, поэтому эпоксидные пластики обладают повышенной герметичностью, электрической прочностью и влагостойкостью [4].

Микроструктурные исследования показали, что наименьшую пористость (2—5%) имеют образцы углепластиков на основе жидких эпоксидных смол, не содержащих пассивных растворителей. Жидкие полиэфирные смолы позволяют получать пластики с пористостью 4—8%.

Рисунок 1.3. Распределение и характер пор в углепластиках в зависимости от их объёмного содержания [9].

В зависимости от природы связующего, механизма его отверждения, поверхностной обработки и структуры наполнителя, технологического метода переработки и режима отверждения меняется не только количество дефектов в углепластиках, но и характер пористости (размеры и форма пор, области их расположения и т. д.).

Микроскопические исследования образцов различных углепластиков показали, что дефекты в этих материалах можно разделить на три группы:

1) пористость, образующаяся при отверждении связующих поликонденсационного типа, а также вследствие несовершенства технологии (размер пор от 10—20 до 200—300 мкм);

2) пористость, обусловленная недостаточно хорошим смачиванием волокон наполнителя связующим и плохой пропиткой нити (соизмеримая с диаметром элементарного углеволокна — до 10—15 мкм);

3) трещины на границе раздела волокно — связующее, возникающие вследствие различных коэффициентов линейного расширения компонентов, усадочных явлений и других процессов, протекающих в этой сложной гетерогенной системе.

Анализ микроструктуры углепластиков показал, что многие свойства этих материалов, зависят не только от состава, но и в значительной степени от имеющихся в них дефектов. К таким структурно-чувствительным свойствам следует прежде всего отнести механические, диэлектрические и теплофизические свойства, а также их стабильность при воздействии различных сред. Влияние пористости на свойства армированных пластиков связано не только с уменьшением сечения образца, но и с влиянием пор как концентраторов напряжения. Кроме того, увеличение пористости приводит к уменьшению содержания связующего в материале, в результате чего ухудшаются связь между волокнами и их совместная работа под нагрузкой.

Увеличение пористости сопровождается ростом среднего размера наиболее часто встречающихся пор. Так, для углепластика на эпоксидном связующем при пористости 3—6%, по данным микроструктурного анализа, максимальный размер наиболее часто встречающихся пор около 80 мкм (по длине); при пористости 6—10% этот размер возрастает до 160 мкм. В углепластике, пористость которого более 8%, размер пор колеблется в пределе от 80 до 400 мкм, причем большинство пор имеет длину около 200 мкм (рис. 1.4) [5]. Таким образом, при увеличении пористости растет средний размер дефектов и, следовательно, повышая их опасность как концентраторов напряжения.

Рисунок 1.4. Вариации размеров пор в зависимости от их объёмного содержания в углепластиках: (a)0.4%; (b)0.5%; (c) 3.9%;(d) 1.7%; (e) 6.5%; (f) 4.7% [10].

1.1.3. Причины образования пористости и способы её устранения при автоклавном, вакуумном формовании препрегов и инфузионном формовании сухих преформ.

Существует множество источников образования пор в композитах. Механизм образования пор зависит от используемой технологии. При изготовлении изделий методом автоклавного формования поры, образующиеся в процессе отверждения при формовании под высоким давлением, остаются в материале в незначительном количестве. При вакуумном формовании препрегов при существенно меньшем давлении, чем в автоклаве, получение деталей с низкой пористостью (1–2%) становится непростой задачей. Для ее решения необходимо прежде всего понять механизм образования пор.

Разные авторы трактуют причины образования пористости в композитах по-разному: одни считают, что пористость образуется от остатков захваченного при изготовлении препрегов воздуха и летучих продуктов, другие объясняют это наличием влаги, находящейся в связующих и наполнителях, а третьи предполагают, что поры образуются и от того, и от другого [2].

Для лучшего понимания причин образования пор в препрегах и контроля за образованием дефектов в деталях, изготавливаемых за рубежом из ООА-препрегов (out-of-autoclave), в работе [2] изучали механизм образования пор в зависимости от содержания влаги в связующем. Неотвержденный ООА-препрег на основе эпоксидного связующего марки МТМ 44-1 и углеродного наполнителя марки СF 5804А фирмы AdvancedCompositesGroup (Великобритания) предварительно увлажняли при относительной влажности 70; 80 и 90% и температуре 35°С. Выложенные из данного препрега 16-слойные плиты размером 203×292 мм с квазиизотропной структурой армирования были отформованы: один набор – под вакуумом, а другой – в автоклаве при давлении 5 атм. (0,5 МПа). Изготовили также контрольные образцы, выдержанные при той же температуре, но без влагонасыщения для исключения возможности образования пор от нагрева. Один набор этих плит был также отформован в автоклаве под давлением 5 атм. (0,5 МПа), а другой – только под вакуумом. Чистые пленки связующего насыщались влагой для последующего исследования на потерю массы при помощи термогравиметрического анализа (скорость отслеживания 15 °С/мин). Эта потеря массы связывалась с содержанием влаги в связующем, которое измеряли при кулонометрическом анализе по методу Фишера на установке MettlerToledo C-20 с сушильным шкафом марки DO308.

Из-за природы препрегов для вакуумного формования влагу в связующем рассматривали как главную причину образования пор. Теоретическая основа модели образования пор следует из предположения, что поры растут посредством диффузии воды из окружающего их связующего. Движущими силами данного процесса являются температура и давление, и диффузия может способствовать как росту пор, так и их растворению в зависимости от растворимости влаги в связующем и градиента концентрации. Рост пор начинается тогда, когда давление внутри поры превосходит гидростатическое давление в окружающем связующем. Поры, содержащие воздух, разрушаются под воздействием давления, но когда в них содержится вода, давление водяных паров при повышении температуры будет возрастать по экспоненте, что вызовет стабилизацию и рост пор. Основные уравнения для выбранной масс-диффузии роста пузырьков определяют диаметр пор d мм и движущую силу роста пор β:

где D – коэффициент диффузии воды в связующем, мм2/ч; t – продолжительность процесса, с; Cbulk – концентрация воды внутри связующего, г/мм3; Cvoid – концентрация воды на поверхности пор, г/мм3; Pg – плотность газа, кг/м3.

В работе [2] приводится расчет роста диаметра пор в зависимости от относительной влажности, который возрастает по экспоненте. Видно, что из-за повышенного давления при автоклавном формовании условие Сvoid<Сbulk не выполняется и поры не должны формироваться и расти.

Для того чтобы сравнить данные, полученные с помощью предсказанной модели, с экспериментально определенным содержанием пор, рассчитанные по модели диаметры пор пересчитали в объемное содержание пор. Используя диаметры пор, полученные с помощью модели, и измеренное содержание пор, получили объем связующего, необходимый для образования одной поры заданного диаметра. Он должен оставаться постоянным для заданного связующего:

где Vm – объем единичной матрицы, используемый для масштабирования результатов, полученных с помощью модели, мм3.

На рис. 1.5 показана зависимость измеренного содержания пор от относительной влажности вместе с рассчитанными значениями по диффузионной модели.

Рисунок 1.5 Расчетное и экспериментальное значения объемного содержания пор [19]

Для проверки влажностной модели результаты термогравиметрического анализа сравнивали с содержанием влаги в связующем, измеренным титрованием по методу Фишера. Значения массового содержания влаги в связующем эквивалентны значениям полной потери массы при проведении термогравиметрического анализа. Это подтвердило предположение о том, что в данном случае летучие вещества не оказывают существенного влияния на рост пор, влияет только влага в связующем.

Таким образом, другие летучие вещества содержатся в связующем в пренебрежимо малом количестве, и их вкладом в образование пор можно пренебречь. К тому же вакуумные каналы эффективно удаляют воздух из исследованного препрега, и отсутствуют признаки того, что обнаруженные поры можно приписать «запертому» воздуху и летучим веществам. Исключаем эти два потенциальных источника пор, единственным источником оставляем растворенную влагу, что оправдывает использование рассмотренной модели для прогнозирования образования пор.

Хотя количество влаги в препреге кажется относительно малым, когда выражается в массовом содержании, ее мольная доля гораздо выше, а водяной пар потенциально может занимать большой объем. Это указывает на то, что растворенная влага может быть источником образования пор [2], так как 1 л воды под вакуумом превращается в 1000 л пара. Поэтому, чтобы получить беспористые изделия вакуумным формованием препрегов, необходимо тщательно контролировать влажность помещения в процессе выкладки слоев для предотвращения набирания влаги связующим. В работе [24] показана чувствительность вакуумного метода к содержанию влаги. Относительная влажность 45% соответствует массовому содержанию влаги в связующем ~0,25%. Обычно поставляемое связующее содержит (0,24±0,03)% влаги, что несколько выше, чем количество влаги, которое можно контролировать при формовании при атмосферном давлении.

Если связующее находится в распакованном виде в течение 24 ч в помещении при относительной влажности (50±5)%, то содержание влаги в нем вырастает до (0,30±0,01)%. Производство крупногабаритных деталей часто требует нескольких дней для нарезки и выкладки препрега. Следовательно, для получения качественных деталей безавтоклавным методом, необходим контроль за влажностью внутри рабочего помещения. Сборку необходимо проводить в помещении, в котором задается и поддерживается не только температура, но и относительная влажность воздуха.

Авторами [2], проведена работа по исследованию возможности использования вакуумного формования препрегов, полученных по растворной технологии, с целью изготовления ПКМ с содержанием связующего, аналогичным содержанию, получаемому при автоклавном формовании и получения при этом минимальной пористости. Для этого использовали препреги на основе равнопрочной ткани фирмы Porcher с поверхностной плотностью 200 г/м2, пропитанной растворным эпоксидным связующим ЭДТ-69Н(М) на установке УПСТ-1000М, с содержанием связующего 39–40% и летучих 2±0,3%. Растворителем для связующего являлась смесь спирта с ацетоном в соотношении 2:1. Для достижения поставленной цели необходимо было получить содержание связующего в пластике аналогичное содержанию, получаемому при автоклавном формовании [6]. Собрали по два вида плоских панелей размером 300×300 мм, из которых два образца формовали под вакуумом, а два других – в автоклаве. Каждый образец состоял из 17 слоев, причем первый образец собирали из 17 слоев препрега, а второй – из препрегов, чередующихся с сухими слоями ткани фирмы Porcher (арт. 3692). В качестве впитывающих слоев использовали стеклоткань Т-45(п)-76. Два образца формовали в автоклаве по режиму, рекомендованному разработчиками материала, а два других – под вакуумным мешком в термошкафу по режиму, отличающемуся от автоклавного режима. Для исключения вытекания связующего со стороны торцов, последние защищались слоем герметизирующей ленты.

При этом режим формования должен быть подобран таким образом, чтобы до начала желирования связующего были удалены все паровоздушные включения и летучие продукты, а также излишки связующего в препрегах. При этом для удаления летучих и газовых включений должны быть созданы соответствующие условия, такие как низкая вязкость связующего, температура и наличие перепада давления формуемого пакета, преодолеть которые могли бы выходящие газы, а также связующее. Сюда же относится и величина проницаемости препрега, заполненного вязким связующим. Процесс удаления летучих продуктов должен сопровождаться процессом заполнения связующим пустот, имеющихся и образующихся за счет удаленных летучих. Заполнение пустот связующим будет осуществляться за счет как созданного при вакуумировании давления, так и за счет капиллярных сил. При этом удаление летучих прежде всего начнется с первого верхнего слоя препрега, прилегающего к разделительной пористой воздухопроницаемой пленке. Затем из прилегающего к нему второго слоя и т. д. до последнего слоя.

При автоклавном формовании остатки летучих, не удаленные вакуумированием, будут заформованы в пластике в виде пузырьков с помощью созданного давления и будут тем меньше, чем больше давление формования. Если же формование проводить только за счет вакуумного давления, то те летучие, которые останутся в препрегах, увеличат свой объем и тем больше, чем выше разрежение и температура. Поэтому для получения материала с минимальной пористостью необходимо добиться полного удаления летучих с помощью соответствующих технологических приемов. При этом летучие, находящиеся в верхних слоях пакета препрега, удаляются первыми и достаточно легко, так как для них мало́ сопротивление небольшой толщины вязкого связующего. Летучие же, находящиеся в нижних слоях пакета, должны преодолеть значительное сопротивление, во-первых, давления, созданного вакуумом, и, во-вторых, связующего, обладающего вязкостью во много раз большей вязкости газообразных летучих.

Согласно закона Дарси, для пористых материалов, к которым относятся армирующие материалы, скорость фильтрации v прямо пропорциональна проницаемости и перепаду давления и обратно пропорциональна вязкости жидкости или газа и толщине пакета:

где K – коэффициент проницаемости структуры, Д (Дарси); η – вязкость жидкости или газа, Па·с; D Р – перепад давления, МПа; Н – толщина пакета, см.

Для удаления излишков связующего и летучих продуктов из пакета препрега использовали сухую (непропитанную) ткань той же марки, которую закладывали между слоями препрега и обеспечивали дренаж летучих продуктов при вакуумировании. При создании давления и температуры сухая ткань в момент формования заполнялась связующим из близлежащих слоев препрега. Готовые панели углепластика разрезали на образцы для определения физико-механических характеристик. Из той же партии препрегов собрали аналогичные панели, отформованные в автоклаве, образцы из которых также испытали.

Из формулы (1.1) видно, что чем больше вязкость и толщина пакета, тем меньше скорость фильтрации, а также чем меньше проницаемость, тем меньше скорость.

Удаление летучих производится при повышенной температуре, когда вязкость связующего уменьшается, а летучие (такие как остатки ацетона и спиртов) переходят в газообразное состояние. Вязкость ацетона при температуре 75°С составляет 0,228 мПа·с, спирта: 0,471 мПа·с, а воздуха при 20°С: 0,018 мПа·с. Вязкость же связующего при температуре 80–90°С составляет 0,4–0,6 мПа·с, что естественно будет тормозить движение выходящих газовых включений.

Из вышесказанного следует, что чем больше толщина изделия и чем меньше коэффициент проницаемости, тем труднее удалить летучие из нижних слоев препрега. Одним из технологических приемов является так называемая поэтапная сборка пакета препрегов с вакуумированием при температуре после выкладки нескольких слоев, что позволяет удалить основную часть летучих до окончательного формования. Таким методом фирма «Боинг» изготовила панель стабилизатора из углеродных препрегов на связующем Сycom 5320, получив при этом пористость материала ˂1%. Однако этот способ предполагает равное содержание связующего в препреге и изделии, а этого можно достичь на установках, обеспечивающих дозированный нанос расплава связующего. При изготовлении ПКМ на основе препрегов, получаемых по растворной технологии, весовое содержание связующего в препреге, как правило, больше, чем должно быть в изделии. Поэтому для удаления излишков связующего при автоклавном формовании используют пористые впитывающие слои. При изготовлении толстостенных конструкций иногда в структуру собираемого пакета препрегов вводят сухие слои ткани, чередуя с несколькими слоями препрега в зависимости от исходного содержания связующего в препреге и требуемого содержания связующего в готовом изделии. Такие слои, являясь хорошим дренажным материалом, обеспечивают удаление летучих из близлежащих слоев препрегов и впитывают излишки связующего из них.

Из готовых пластин углепластика вырезали образцы для определения плотности методом гидростатического взвешивания, а также прочности при изгибе и сдвиге, водопоглощения кипячением и прочности после кипячения. По результатам гидростатического определения плотности и расчета теоретической плотности, исходя из толщины монослоя пластика, рассчитывали пористость полученных образцов по формуле:

где γис и γт – истинная и теоретическая плотность пластика соответственно, г/см3.

По толщине монослоя, содержанию связующего, плотности пластика, пористости и водопоглощению (см. таблицу) показатели образцов без сухих и с сухими слоями ткани при вакуумном формовании близки между собой. Из этого следует, что формование под вакуумом возможно как из препрегов, так и в комбинации с сухими слоями. При автоклавном формовании разницы между образцами из препрегов и препрегов с сухими слоями ткани также практически не наблюдается.

Особо следует отметить, что использование впитывающих слоев и особенно сухих слоев позволило обеспечить получение ПКМ с низкой пористостью, близкой к пористости, полученной при автоклавном формовании (Таблица 1.1).

Таблица 1.1. Свойства углепластиков на основе ткани фирмы Porcher (арт. 3692) и

связующего ЭДТ-69Н(М), изготовленных вакуумным формованием и в автоклаве

Прочность при изгибе, содержание связующего и плотность углепластиков, изготовленных в автоклаве, близки, но следует отметить, что введение сухих слоев привело к незначительному увеличению прочности и плотности и снижению содержания связующего. Это указывает на то, что введение сухих слоев способствует более интенсивному удалению излишков связующего в сухие слои.

Изготовленные вакуумным формованием образцы показали высокую прочность при изгибе пластика с сухими слоями. Однако плотность этого пластика немного ниже, чем у таких же образцов, изготовленных автоклавным формованием. Что касается прочности при изгибе, плотности и содержания связующего образцов, состоящих из одних препрегов, то можно предположить, что наличие впитывающих слоев, обладающих высокой проницаемостью и впитыванием, привело к удалению излишков связующего в эти слои больше чем требуется, а образованные пустоты в пластике не были заполнены связующим, что подтверждается большей пористостью в них. Поэтому при изготовлении изделий методом вакуумного формования необходимо строго подбирать количество впитывающих слоев, в которые впитывается часть излишков, а остальная часть пойдет на заполнение пустот, образованных при удалении паровоздушных и летучих продуктов. Но в этом случае лучше использовать введение сухих слоев, строго рассчитав их количество.

Переход на безавтоклавные методы формования посредством пропитки пакета сухого армирующего наполнителя, находящегося в герметично закрытой форме, жидкими связующими под давлением потребовал, также как и формование препрегов под вакуумом, проведения исследований механизма образования пор в получаемых пластиках. При автоклавном или вакуумном формовании препрегов зарождение и рост пор происходит во время цикла отверждения, а в методах жидкого формования основным источником пористости считается «запертый» воздух [23]. Микроструктура текстильных форм содержит два вида пор с сильно отличающимися размерами: микропоры (внутри пучков волокон) между отдельными волокнами наполнителя и макропоры, представляющие собой пустое пространство между отдельными нитями.

Гетерогенность структуры обуславливает неравномерность течения связующего при пропитке: по крупным порам связующее движется в соответствии с законом Дарси под действием градиента давления, а по мелким порам (капиллярам) – под действием капиллярных сил. Неравномерность скорости движения связующего по двум разным каналам приводит к образованию двойного течения и двух видов пор в структуре полученных пластиков. Быстрое течение связующего по крупным порам приводит к образованию пористости внутри пучков волокон, где скорость движения за счет капиллярного давления отстает от скорости движения внутри крупных пор. Если скорость движения связующего мала, то пузырек воздуха «запирается» в макропорах, откуда связующее после их заполнения отводится за счет капиллярных сил в микропоры внутри волокон [2].

В работе [23] экспериментально установлено, что формирование пор во фронте течения коррелирует с безразмерной величиной, называемой капиллярным числом (Са), которое является отношением вязкости связующего к его поверхностному натяжению:

где μ – вязкость связующего; u – скорость течения связующего; γ – поверхностное натяжение связующего; Q – угол смачивания; m – пористость армирующего наполнителя.

В работе [2] исследовали влияние скорости подачи связующего на порообразование, связывая их с получаемым капиллярным числом. Исследованы три вида армирующих наполнителей на основе стеклянного волокна: маты из рубленных волокон, двунаправленная и однонаправленная ткани. Работу проводили на образцах размером 350×250×3 мм при инжекции эпоксидного связующего с поверхностным натяжением, равным 35 мН/м и вязкостью 0,1 Па·с. Скорость инжекции варьировали в пределах от 6 до 18 мл/с. Обнаружили, что при низких скоростях подачи связующего капиллярные силы становятся доминирующими, затягивая поток жидкости через пучки волокон ткани, в которых, если и образуется, то минимальное количество пустот. При этом макропустоты образуются в местах переплетения пучков волокон ткани основы с утком. При больших скоростях потока связующее проходит в основном через пересечения основы с утком, образуя большое количество микропустот в межволоконных зазорах.

На образование пор в полимерных материалах, изготавливаемых инфузионными методами [2] или пропиткой под давлением, влияет не только воздух, оставшийся в наполнителе, но и влага, содержащаяся в них и в связующих, о чем упоминалось ранее, при вакуумном формовании из препрегов. Ткани, используемые для изготовления изделий по технологии жидкого формования, если они находятся в обычных цеховых условиях, всегда содержат так называемую капиллярную влагу в зонах переплетения моноволокон в жгутах, где радиус поры ˂10-5 см. Удалить капиллярную влагу, удерживаемую тканью, тем труднее, чем меньше радиус капилляра. На удаление ее требуется дополнительный расход энергии, поэтому необходимо от нее избавиться до процесса пропитки с помощью сушки при повышенной температуре [7]. Воздух, находящийся в тканях, удаляется вакуумом, а для удаления капиллярной влаги требуется нагрев до 70°С для превращения ее в пар под вакуумом. Поэтому перед проведением процесса пропитки ткань должна быть просушена до сборки пакета, а затем подвергнута вакуумированию под герметизирующей пленкой. Дегазировать связующее для удаления влаги и летучих веществ необходимо до начала пропитки.

На метод вакуумной инфузии имеется большое количество патентов, направленных на повышение качества получаемых изделий [2,8]. Известен способ изготовления изделий по технологии вакуумной инфузии, разработанной фирмой EADS, согласно которому рабочая полость, куда помещена преформа, сообщается с емкостью для связующего и вакуумным насосом. Рабочая полость образована полупроницаемой мембраной, прикрепленной к оснастке с помощью герметичных уплотнителей. Поверх мембраны расположена газонепроницаемая пленка, также прикрепленная к оснастке при помощи герметизирующих уплотнителей, в результате чего между мембраной и герметичной пленкой образуется герметично отделенная от внешнего пространства вторая полость, также как и первая (рабочая) полость, связанная с вакуумным насосом. При этом за счет полупроницаемой мембраны создается воздушное сообщение между первой и второй полостями. Во второй полости между мембраной и газонепроницаемой пленкой находится вентиляционная ткань, предназначенная для направленного перемещения воздуха и других летучих компонентов, проходящих из рабочей полости через мембрану во вторую полость к вакуумному насосу.

На основании многочисленных литературных источников установлены причины образования пористости при формовании изделий из ПКМ как автоклавным, так и безавтоклавным методами.

1. Основным источником образования пористости является влага, содержащаяся в связующих и армирующих наполнителях, превращающаяся в пар при нагреве. Образующиеся поры при автоклавном формовании за счет избыточного давления уменьшаются в размере и, как правило, пористость не превышает 2–3% (объемн.).

2. При вакуумном формовании препрегов для получения беспористых пластиков требуется тщательный контроль влажности помещений хранения и сборки пакетов сухих армирующих наполнителей и препрегов, а также использование препрегов с односторонним нанесением связующего.

3. При инфузионных методах формования на пористость пластиков также влияет влага и летучие вещества в связующих, которые в обязательном порядке должны быть тщательно дегазированы до пропитки, а также влага, содержащаяся в наполнителях. Поэтому перед сборкой пакета наполнители должны быть просушены, а сборка пакета должна проводиться в помещениях с влажностью не более 45–50%, в процессе пропитки должен использоваться более глубокий вакуум для отведения газообразных продуктов, оставшихся в собранных преформах, с использованием полупроницаемых мембран. Кроме того, для получения беспористых пластиков необходимо обеспечить равномерность течения связующего как по крупным каналам между нитями, так и по зазорам-капиллярам между волокнами нитей для исключения образования так называемого «двойного течения».

1.1.4. Методы определения пористости

Форма, объём и протяжённость отдельной поры обычно трудноопределимы. Вместе с тем можно выделить характерные размеры поры относительно простой формы, которыми определяются свойства пористой структуры. Основными параметрами пористой структуры при её статистическом описании принимаются функция и плотность распределения пор по размерам и объёма пор по радиусам. Методика исследования пористой структуры должна основываться на комплексном методическом подходе, предусматривающем сочетание методов порометрии согласованное с классификационной группировкой и характеристиками пористой структуры.

Изучение открытой макропористости возможно методами световой микроскопии, капиллярными, термопорометрии, жидкостной и газовой волюмометрии, заполнения пор жидкостью, гидростатического взаимодействия жидкостей, эталонной порометрии. Практически целесообразно сочетать методы световой микроскопии, компьютерного анализа изображений и порометрии.

Пористая структура характеризуется несколькими основными параметрами достаточными для её исследования: пористостью и удельным суммарным объёмом пор, удельной поверхностью пористой системы, характерными размерами и распределением по размерам пор. Параметры для исследования пористой структуры материалов составляют комплекс пространственных (геометрических) физических и математических величин, которые определяются с помощью современных средств измерений и вычислительной техники.

Основными параметрами пористой структуры при её статистическом описании принимаются плотность распределения пор по размерам и функция или плотность распределения объёма пор по радиусам. Аппроксимация функции плотности распределения пор по размерам одним из типовых распределений позволяет характеризовать пористую систему параметрами этого распределения.

Функция и плотность распределения объёма пор по радиусам представляют наибольший практический интерес, поскольку более полно характеризуют неоднородность структуры реальных пористых тел. Плотность распределения объёма пор по радиусам определяется методами ртутной порометрии, капиллярной конденсации. С помощью функции распределения пор по радиусам вычисляется плотность распределения пор по размерам и пористость.

Практическое значение имеет классификация пор по размерам, основанная на принципе относительности размеров пор и основных элементов структуры скелета пористого тела, предложенная Черемским [9], и классификация пор по размерам, согласованная со способом анализа пористости, предложенная Дубининым и приведённая в соответствие с нормами Международного союза теоретической и прикладной химии (IUPAC) [10,11].

Известно более 60 аналитических методов исследования пористой структуры твёрдых тел систематизированных по физическим принципам определения её характеристик [11].

Систематизация методов исследования пористой структуры, предпринятая в нескольких работах [9,11,12] не завершилась пока созданием единой классификации методов порометрии.

Объёмно-весовые методы исследования пористой структуры применяются для определения пористости твёрдого тела по различию теоретической (эталонной) и действительной плотности образца. Плотность, как предел отношения массы тела к его объёму при точечной локализации всего объёма, характеризует либо плотность абсолютно однородного компактного тела в целом, либо локальную плотность неоднородного тела в данной точке. Неоднородные тела характеризуются средней или эффективной, кажущейся, истинной (теоретической) и относительной плотностью.

Кажущаяся плотность определяется как отношение массы материалы ко всему занимаемому им объёму. Понятие истинной плотности относится к матрице (каркасу) без учёта пор. Тогда суммарный объём пор определяется разностью обратных величин кажущейся и истинной плотностей.

Относительная плотность определяется либо отношением объёма, занимаемого собственно веществом в данном образце, к полному объёму образца, либо отношением плотности (массы) рассматриваемого вещества к плотности (массе равновеликого объёма) другого условного вещества (эталона) при определённых физических условиях.

Истинная плотность может быть рассчитана, например, исходя из строения кристаллических тел, а фактическая плотность измерена. Сравнивая значения теоретической ρt и фактической ρ плотности твёрдого тела, можно определить его пористость, пренебрегая малым вкладом других дефектов [9].

Метод гидростатического взаимодействия жидкостей заключается в том, что образец, пропитанный жидкостью с плотностью ρ1, погружается в жидкость с плотностью ρ2, вытесняющей жидкость насыщения. Если жидкости взаимно растворимые и имеют близкие коэффициенты вязкости, то вытеснение происходит только под действием гидростатических сил в соответствии с законом Пуазейля, что позволяет рассчитать радиус открытых сквозных пор в исследуемом образце, объёмную концентрацию открытых пор, имеющих радиус меньше рассчитанного значения.

Недостатками метода являются погрешности, обусловленные многократными операциями взвешивания, разборки и сборки комплектов эталонных и исследуемых

образцов, ошибками определения порометрической кривой эталона, также продолжительность измерений.

К преимуществам метода в первую очередь следует отнести возможность повторных анализов одного и того же образца (неразрушающий контроль), полезную при исследовании динамики структурообразования или последствий действия на структуру технологических факторов. Метод отличается универсальностью для разнообразных материалов, в том числе малопрочных, легкодеформируемых, несвойственной, например, ртутной порометрии. Отмеченные и другие достоинства метода как сравнительного метода при условии автоматизации делают его перспективным для практического приложения.

Методы структурного анализа. К структурным методам исследования принадлежат:

Лазерно-ультразвуковая дефектоскопия

Метод основан на принципе генерации широкополосных ультразвуковых (УЗ) сигналов при поглощении коротких лазерных импульсов в специальном оптико-акустическом (ОА) генераторе.

Метод обладает рядом преимуществ по сравнению с традиционными методами ультразвукового контроля. Специфика генерируемого акустического импульса такова, что при одинаковых центральных частотах УЗ сигналов длительность импульса лазерного ультразвука в 6-7 раз меньше, чем для пьезо-ультразвука, что позволяет достичь разрешения в 30-50μm. Раздельная генерация и регистрация акустических импульсов в преобразователе приводит к принципиальному отсутствию «мёртвой зоны». М