МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

(ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ

РАБОТА МАГИСТРА)

На тему:

«Исследование влияния пористости на физико-механические свойства углепластика»

Автор диссертации Сапега Евгений Александрович (___________)

Научный руководитель Салиенко Николай Викторович (___________)

Рецензент Мымрин Владимир Николаевич (___________)

К з а щ и т е д о п у с т и т ь

Зав. кафедрой Бабаевский П.Г. (___________)

“___”__________________ 2017 г.

МОСКВА – 2017

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИРОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИРОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ

(национальный исследовательский университет)»

Факультет (институт, филиал) №1 Кафедра ТКМ,КиМ

Направление подготовки 22.04.01 «Материаловедение и технологии

материалов» Группа 1МТМ-2ДМ-050

Квалификация (степень) магистр

УТВЕРЖДАЮ

Зав.кафедрой__________________________

«_____» ___________ 20 г.

П Л А Н Р А Б О Т Ы

Над выпускной квалификационной работой магистра (магистерской диссертацией)

Студенту ___ Сапега Евгению Александровичу ________________________________

Руководитель ____ Салиенко Николай Викторович _____________________________

____________ к.т.н., доцент, доцент каф. ТКМ,КиМ ______________________

1. Наименование темы:_ Исследование влияния пористости на физико-механические свойства углепластика __________________________________________________________

2. Срок сдачи студентом законченной работы

Введение

В настоящее время доля использования элементов из полимерных композиционных материалов (ПКМ) в конструкциях современной авиационной техники стремительно растет. Объем применения ПКМ в планере современного самолета находится в пределах от 25 до 50% от общего веса конструкции. Наиболее эффективными и экономически целесообразными областями применения углепластиков является их использование в силовых конструкциях, таких как крыло, киль, стабилизатор, большая часть фюзеляжа, характеризующихся повышенной конструктивной сложностью, высоким уровнем действующих нагрузок и критичностью с точки зрения безопасности полета. В связи с этим, определение физико-механических свойств, оценка прочностных характеристик, а также прогнозирование остаточного ресурса деталей и элементов конструкций из ПКМ является одной из важнейших задач авиастроения.

На физико-механические свойства ПКМ оказывают влияние не только состав и структура, но и различные дефекты, возникающие при производстве и эксплуатации элементов авиационных конструкций изготовленных из них. Одним из основных дефектов, значительно влияющих на снижение прочности авиационных конструкций является пористость. Углепластик в элементах конструкции должен надёжно работать в заданном диапазоне условий эксплуатации в течение всего периода эксплуатации, обеспечивая необходимый уровень безопасности. Поэтому объективная оценка влияния пористости на физико-механические свойства углепластика с помощью экспериментальных методов и компьютерного моделирования на этапе проектирования является актуальной задачей.

Целью работы является изучение влияние пористости в ПКМ на основе эпоксидной матрицы и непрерывных углеродных волокон на его физико-механические свойства.

Задачи: Провести анализ литературных данных о природе пористости в углепластиках. Рассмотреть причины возникновения пористости и способы ее устранения; неразрушающие методы определения пористости; влияние пористости на физико-механические свойства материала; экспериментально определить объемное содержание пор и провести исследования влияния пор на свойства углепластика при растяжении и сжатии.

Рассмотреть принципы численного моделирования влияния пор на физико-механические свойства материалов. Разработать конечно элементную модель углепластика содержащую дефект в виде поры на границе волокно-матрица, методику построения такой модели в программном комплексе ANSYS. Провести анализ полученных данных.

Структура и объем диссертации:

Диссертация состоит из введения, 2-х глав, общих выводов, списка использованной литературы, включающего 24 наименования; изложена на 96 страницах, включая 53 рисунка и 16 таблиц.

Литературный обзор

Дефекты в армированных ПКМ.

Надежность деталей и агрегатов изделий из армированных ПКМ зависит не только от свойств материалов, но и от наличия в них скрытых структурных неоднородностей и несплошностей, приводящих к отклонениям физико-механических характеристик материала от номинальных значений.

На рис.1.1 показаны обычно наблюдаемые типы повреждений (дефектов, трещин)армированных слоистых ПКМ на трех основных уровнях (масштабах) их структуры: макро- (элементы конструкции или соединения); мезо- (слои ПКМ или адгезионные слои) и микро- (армирующие волокна и матрица), соответсвенно типы повреждений: сквозные трещины и расслоения по границе раздела элементов конструкции; трансверсальные и продольные внутри- и межслоевые трещины и расслоения; разрывы, отрывы и извлечение из матрицы отдельных волокон. При этом очевидно, что повреждения развиваются от микро- к макромасштабу.

Рисунок 1.1. Схема основных уровней структуры армированных слоистых ПКМ и типы типичных повреждений на этих уровнях

Наиболее часто встречающимися опасными макродефектами в армированных ПКМ, являются дефекты типа нарушения сплошности, например, расслоения, непроклеи, трещины, крупные воздушные или газовые раковины, инородные включения, прочность в зоне которых равна или близка к нулю.

Кроме того, в ПКМ присутствуют дефекты на уровне микроструктуры: поры (зоны повышенной пористости), отклонения от оптимального соотношения матрицы и армирующего наполнителя, низкая степень отверждения связующего при формовании, нарушения ориентации волокон, складки, свили, поверхностные подмятия и царапины и т. п., в зоне которых отмечается пониженная прочность материала [1].

Дефекты ПКМ различаются: по происхождению (возникают на стадии изготовления, хранения, транспортировки или эксплуатации); местоположению в детали (поверхностные, изолированные или выходящие на кромку детали); глубине залегания: раскрытию; размерам в плане данных структурных неоднородностей (макродефекты - свыше 60-100 мкм, которые обычно локализованы в объеме материала конструкции, и микродефекты - размером до 60-100 мкм. как правило, распределенные в объеме материала или в значительной его части). Например, пора (микродефект) имеет размер менее 100 мкм, воздушное включение типа раковины (макродефект) - более 100 мкм.

К первой группе наиболее опасных дефектов относится низкая степень отверждения связующего при формовании. Чаще встречаются дефекты типа расслоений (вторая группа опасности), трещин (третья группа), локальных несоответствий норме состава материала (четвертая группа).

Сложность состава ПКМ, многообразие форм армирующих наполнителей, различные технологии изготовления препрегов и методов формования обусловливают и многообразие получаемых дефектов. Например, на этапе изготовления жгутовых препрегов могут быть получены дефекты типа: нарушения состава компонентов, раздвижки и скручивания жгутов, образования местных непрочитанных участков, натеков связующего, стыков и нахлестов отдельных жгутов, повышенной или пониженной плотности раскладки жгутов и связанной с этим разной плотности укладки жгутов в препреге и, как результат, изменения толщины монослоя препрега. На этапе изготовления тканого препрега помимо дефектов, привнесенных самой тканью: близна, провисание фона ткани, наработанный пух, повышенная влажность и т.д., могут появляться такие дефекты, как: местные натеки связующего, нарушение состава компонентов, смещение текстуры ткани, складки от воздействия разделительного слоя.

На этапе раскроя, если используется качественный препрег без нарушений условий его хранения, из наиболее часто встречающихся дефектов можно выделить следующие: нарушение угла вырезки, подрез отдельных нитей, нарушение текстуры при снятии шаблона, деформирование раскроя при транспортировке, отклонение места реза от контура шаблона, нарушение текстуры наполнителя в зоне реза.

На этапе сборки пакета (выкладки) могут появиться дефекты, связанные с нарушением угла выкладки, смешением зоны выкладки, искривлением структуры препрега в плоскости слоев (искривление волокна), образованием волнистости препрега из-за неравномерного натяжения при выкладке и изменения усилий, которое может привести к искривлению волокон в плоскости или формированию складки. Вероятность образования или тенденции образования дефектов на этапе выкладки для толстостенных деталей особенно велика из-за большого количества слоев и интенсивного уменьшения жесткости подложки с каждым выкладываемым слоем.

На этапе формования деталей могут возникнуть следующие дефекты: складки и искривления волокон в результате уплотнения и перемещения материала, нарушение состава материала, натеки связующего или раковины из-за неравномерного температурного поля: подмятая из-за попадания на поверхность наружных слоев посторонних включений, забоин на оснастке, от стыков разделительных пленок, цулаг или впитывающих слоев: расслоения и трещины от внутренних напряжений в материале, возникающих при проведении термообработки или при охлаждении детали или при небрежном снятии детали с оснастки.

На этапах транспортировки, хранения, механической обработки возможно возникновение дефектов типа сколов, царапин, забоин, выкрашивание в зоне механообработки, отрыв поверхностных слоев и образование трещин от воздействия инструмента.

Известно, что рекомендуемый верхний предел рабочей температуры материалов с термореактивной матрицей соответствует 95-98% степени конверсии реакционно-активных групп. При этом обеспечивается характерный для данного материала уровень температуры стеклования и связанная с ней теплостойкость материала. Различные дефекты по-разному влияют на физико-механические свойства материала и чаще всего уменьшают прочность деталей и конструкций из ПКМ [1]. Достаточно большое расслоение вызывает катастрофическое разрушение материала вследствие потери межслойной сдвиговой прочности вызванной наличием пор на границе раздела волокн-матрица. Снижение прочности зависит от схемы армирования и расположения дефекта, и для ПКМ с армированием [0; 45; 90; -45]s это снижение составляет: 9% при расслоении в слое с ориентацией 0°, 17% при расслоении в слое с ориентацией 90°.

Наиболее характерными и опасными дефектами ПКМ являются поры. Их появление связано с наличием в связующем большого количества растворителя или влаги, с неправильным выбором режимов термообработки (большая скорость нагрева, низкое давление), а также с образованием воздушных пузырьков, возникающих на этапе пропитки материала при мокром методе формования. Поры оказывают влияние на сопротивление сдвиговым нагрузкам слоистых композитов. Также они являются концентраторами напряжений в матрице и при внешнем воздействии на конструкцию или наличии внутренних остаточных напряжений в материале могут быть источниками образования трещин, как в самой матрице, так и вдоль границы раздела волокно-матрица.

Пористость, ухудшает характеристики матрицы, особенно термореактивной. Пористость в 1% снижает прочность до 15%. а усталостную долговечность - на 50%.

Экспериментальная часть

Объекты исследований.

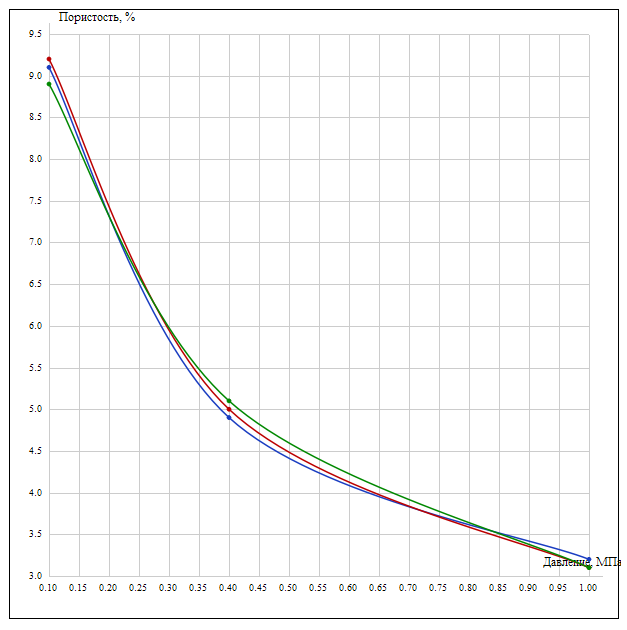

В работе объектом исследования является углепластик на основе эпоксидного связующего горячего отверждения АпАТэК-КПР-150 и углеродных волокон Toho Tenax IMS65 E23 24K, изготовленный прессованием в виде листов с заданием 3-х различных схем армирования (таблица 1.3). Разное содержание пор обеспечивается варьированием давления прессования которое составляло 0,1; 0,4; 1 Мпа соответственно.

Характеристики отвержденного эпоксидного связующего и углеродного волокна Toho Tenax IMS65 E23 24K приведены в таблицах 1.4 и 1.5 соответственно.

Таблица 1.3. Схемы армирования углепластиков.

| Лист углепластика

| Схема армирования

|

| У1

| [+45/0/-45/0/0/90/0/0/-45/0/+45]3

|

| У2

| [-45/90/+45/90/90/0/90/90/+45/90/-45]3

|

| У3

| [0/+45/-45/0/0/90/0/0/-45/+45/0]3

|

Таблица 1.4. Характеристики отвержденного эпоксидного связующего АпАТэК-КПР-150.

| №

| Характеристики

| Показатель

| Коэффициент вариации, %

|

| 1.

| Предел прочности при растяжении, σр, МПа

| 88,9

| 7.3

|

| 2.

| Модуль упругости при растяжении, Е, ГПа

| 3,32

| 0.6

|

| 3.

| Удлинение, ɛ, %

| 4,05

| 8.4

|

| 4.

| Предел прочности при изгибе, σи, МПа

| 136,8

| 11.8

|

| 5.

| Модуль упругости при изгибе, Еизг, МПа

| 3226,7

| 6.3

|

| 6.

| Ударная вязкость образцов без надреза при скорости молотка 3.47 м/с (угол 130°), кДж/м2

| 12,8

| 3.9

|

| 7.

| Температура стеклования Тg,0С

|

| -

|

Таблица 1.5. Характеристики углеродного волокна Toho Tenax IMS65 E23 24K.

| Наименование параметров

| Норма по ТУ

|

| Нити основы

| углеродные (830 tех)

|

| Нити утка

| стеклянные (58 tех)

|

| Ширина ленты, мм

| 300±7

|

| Поверхностная плотность, г/м2

| 200±6

|

| Плотность по основе, нитей на 10 см

| 23±1

|

| Плотность по утку, нитей на 10 см

| 10±1

|

| Переплетение

| полотно

|

| Линейная плотность, текс

|

|

| Прочность при растяжении, MПa

|

|

| Модуль упругости при растяжении, ГПa

|

|

| Удлинение, %

| 2.1

|

| Плотность, г/см3

| 1.78

|

Методики исследований

Определение пористости

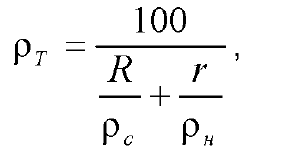

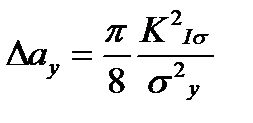

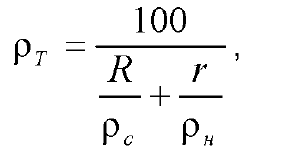

Теоретическую плотность полимерного композита вычисляют по формуле

где R — содержание смол в полимерном композите, % по массе;

ρc— плотность смолы, г/см3;

r — содержание армирующего наполнителя в полимерном композите (r = 100 — R), % по массе;

ρн — плотность армирующего наполнителя, г/см3.

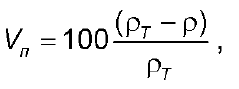

Содержание пустот V п, выражаемое как процент к массе, вычисляют по формуле

где ρт — теоретическая плотность полимерного композита, г/см3;

ρ — измеренная плотность полимерного композита, г/см3.

Определение физико-механических характеристик углепластика при растяжении

Определение механических свойств композитов при испытаниях с использованием современных электромеханических испытательных систем

В соответствии с ГОСТ Р 50583-93 «Материалы композиционные полимерные. Номенклатура показателей» и ГОСТ Р 54072-2010 «Изделия космической техники. Материалы композиционные полимерные. Номенклатура показателей» при испытаниях полимерных волокнистых композитов определяются 23 механических показателя. Основные, наиболее часто определяемые из эксперимента - 9 упругих констант, такие как модуль упругости, модуль сдвига и коэффициент Пуассона в трех направлениях, а также разрушающие напряжения и относительные удлинения при разрушении при растяжении/сжатии в направлении оси армирования и в направлении, перпендикулярном к оси армирования.

Помимо нахождения значений основных характеристик в процессе испытания также необходимо определять и анализировать диаграммы нагружения и деформирования. С этой целью используются электромеханические испытательные и высокоточные измерительные системы. Современные испытательные системы позволяют проводить экспериментальные исследования закономерностей процессов деформирования и разрушения различных конструкционных и функциональных материалов в широком диапазоне скоростей нагружения, а также условиях реализации сложных режимов температурно-силового воздействия.

Все экспериментальные исследования, результаты которых приведены в настоящей работе, проведены на универсальной электромеханической испытательной системе LFM-100 (Walter + BaiAG) (рисунок 1.11), предназначенной для испытаний на растяжение и сжатие и скоростью нагружения от 0,001 до 500 мм/мин. Точность измерения нагрузки составляет 0,4% от измеряемой величины в диапазоне 1%-100% номинальной мощности датчика нагрузки и 0,5% от измеряемой величины в диапазоне 0,2%-1% номинальной мощности датчика нагрузки.

Рисунок 1.11. Электромеханическая испытательная система LFM-100 (Walter + BaiAG)

Образцы

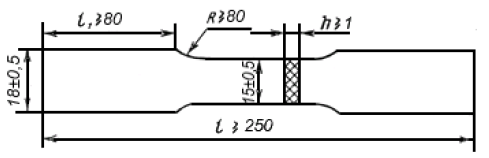

Экспериментальное исследование механических характеристик при испытании на растяжение в условиях нормальных температур проведено на образцах углепластика. За основу методики испытаний для экспериментального исследования механических свойств углепластика использовался ГОСТ 25.601-80.

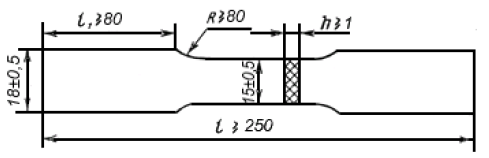

Испытания углепластика на растяжение проводились на образцах в виде лопаток. Эскиз образца из углепластика представлен на рисунке 1.12.

Испытания проводились с использованием шлифовальной шкурки в качестве прокладки между захватной частью образца и клиновыми захватами испытательной машины, что позволяет уйти от проскальзывания образца в захватах. Скорость перемещения подвижного захвата 5мм/мин. Внешний вид образцов углепластика представлен на рисунке 1.13.

Рисунок 1.12. Эскиз образца в виде двусторонней лопатки для испытаний на одноосное растяжение с размерами, выполненными по ГОСТ 25.601-80

Рисунок 1.13. Образцы углепластика в виде лопаток для испытаний на одноосное растяжение

В ходе испытаний были определены модуль упругости и предел прочности углепластика. Статистическая обработка проводилась по методу Стьюдента с доверительной вероятностью 0,95, по формулам (1.3) – (1.5) [16].

Проведение испытаний

Испытания проводят при нормальных условиях: температуре (25±5)°С, влажности не более 70% и атмосферном давлении.

Если необходимо определять значения деформации, установливают на образец по центру датчики деформации (по ширине и длине).

При определении модуля упругости рекомендуется, чтобы по крайней мере на один образец из группы одинаковых были установлены соосные параллельные датчики для оценки влияния изгиба.

Обработка результатов

Предел прочности при растяжении и напряжения при растяжении в каждой требуемой точке определяются из уравнений (10) и (11) соответственно:

(10)

(10)  (11)

(11)

где  -предельная прочность на растяжение, МПа

-предельная прочность на растяжение, МПа

Pmax - максимальная нагрузка до разрушения, Н

σi -напряжение при растяжении в i-ой точке, МПа

Pi -нагрузка в i-ой точке, Н

A – средняя площадь поперечного сечения, мм2

Деформации при растяжении по перемещению каждой определяющей точки рассчитываются из уравнения:

где εi – деформации при растяжении в i-ой точке, με

δi - перемещение экстензометра в i-ой точке, мм

Lg – база экстензометра, мм

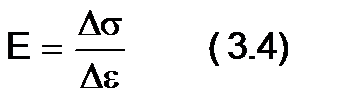

Модуль упругости при растяжении по данным кривой напряжения-деформации рассчитывается по формуле:

где E – модуль упругости при растяжение, ГПа

∆σ-различие в растягивающих напряжениях между двумя деформируемыми точками

∆ε- различие между двумя точками деформации (номинально 0,002)

Если на границах заданного диапазона деформаций данные отсутствуют (что часто случается при дискретных данных) используют ближайшие точки.

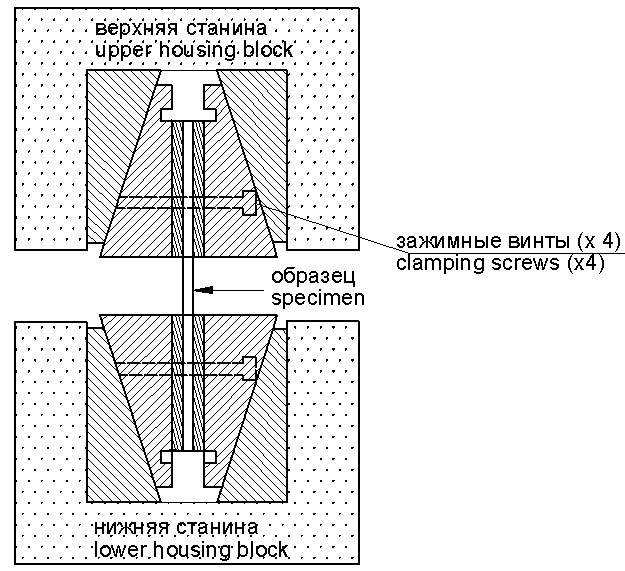

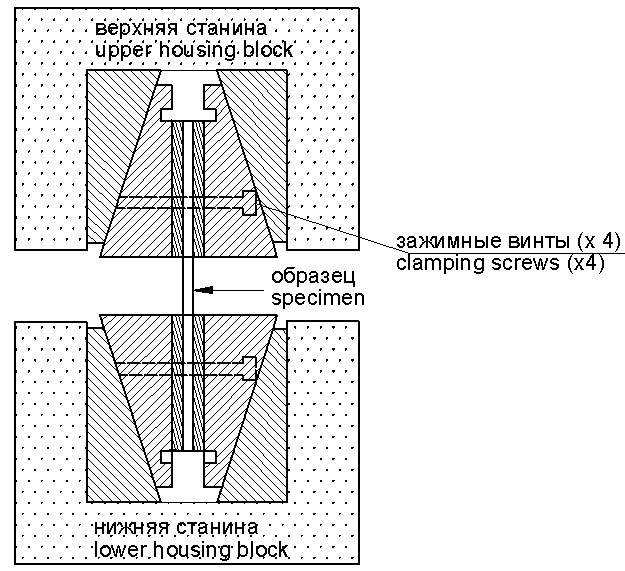

Образцы

Экспериментальные исследования проводились на образцах с прямоугольным поперечным сечением 15×6 мм и длиной 106 мм (рис. 1.14). Испытания проводились с использованием специального приспособления, которое позволяет минимизировать потерю устойчивости образца во время испытания (рис. 1.15). Приспособление для сжатия с закрепленным образцом, устанавливалось между плитами испытательной системы.

Рисунок 1.14. Образцы углепластика в виде пластин для испытаний на сжатие

Проведение испытаний

Испытания проводят при нормальных условиях: температуре (25±5)°С, влажности не более 70% и атмосферном давлении. Испытания проводились со скоростью 1мм/мин.

На рисунке 1.15 (a) и (b) представлена схема и фотография устройства для испытания образца на сдвиг соответственно.

(a)

(a)

|  (b) (b)

|

| Рисунок 1.15. Схема (а) и фотография (b) устройства для испытания образца на сжатие

|

Образец устанавливается на опорные плиты так, чтобы их продольная ось совпала с направлением действия нагрузки, а торцевые поверхности были параллельны опорным поверхностям.

Для измерений деформации на образец с двух сторон устанавливают тензометрические датчики, которые наклеиваются не менее чем за 16 ч. до установки в испытательную машину.

Скорость деформирования выбирается таким образом, чтобы разрушение происходило в пределах от 1 до 10 минут с начала приложения нагрузки.

Обработка результатов

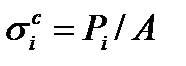

Предел прочности при сжатии и напряжения при сжатии в каждой требуемой точке определяются из уравнений:

где σ‑ - прочность при сжатии, МПа

- максимальная нагрузка до разрушения, Н

- максимальная нагрузка до разрушения, Н

Pi- нагрузка в i-ой точке, Н

- площадь сечения образца в рабочей зоне, мм2

- площадь сечения образца в рабочей зоне, мм2

- напряжение при сжатии в i-ой точке, (МПа).

- напряжение при сжатии в i-ой точке, (МПа).

Расчёт средне арифметической деформации в данной конкретной точки:

где  - средняя арифметическая деформация в i-ой точке, με

- средняя арифметическая деформация в i-ой точке, με

- деформация по первому тензометрическому датчику в i-ой точке, με

- деформация по первому тензометрическому датчику в i-ой точке, με

- деформация по второму тензометрическому датчику в i-ой точке, με

- деформация по второму тензометрическому датчику в i-ой точке, με

- средняя арифметическая предельная деформация, με

- средняя арифметическая предельная деформация, με

- предельная деформация по первому тензометрическому датчику, με

- предельная деформация по первому тензометрическому датчику, με

- предельная деформация по второму тензометрическому датчику, με

- предельная деформация по второму тензометрическому датчику, με

(1000 με=0,001 абсолютной деформации).

Модуль упругости при сжатии E-i, (ГПа) определяют по формуле

где  - приращение нагрузки в пределах линейного участка диаграммы нагрузка – деформация, Н;

- приращение нагрузки в пределах линейного участка диаграммы нагрузка – деформация, Н;

l – база тензометрического датчика (начальная длина образца), мм;

Δl – абсолютное удлинение рабочей части образца (базы датчиков деформации) под нагрузкой  , мм

, мм

- относительная продольная деформация при изменении нагрузки на

- относительная продольная деформация при изменении нагрузки на

Результаты и их обсуждение

В разделе приведены результаты определения пористости методом гидростатического взвешивания и экспериментальные исследования механических свойств образцов углепластика при испытаниях на растяжение и сжатии. Проведен анализ влияния пористости на механические свойства углепластиков с различными схемами армирования.

Влияние давления формования на образование пористости в углепластике

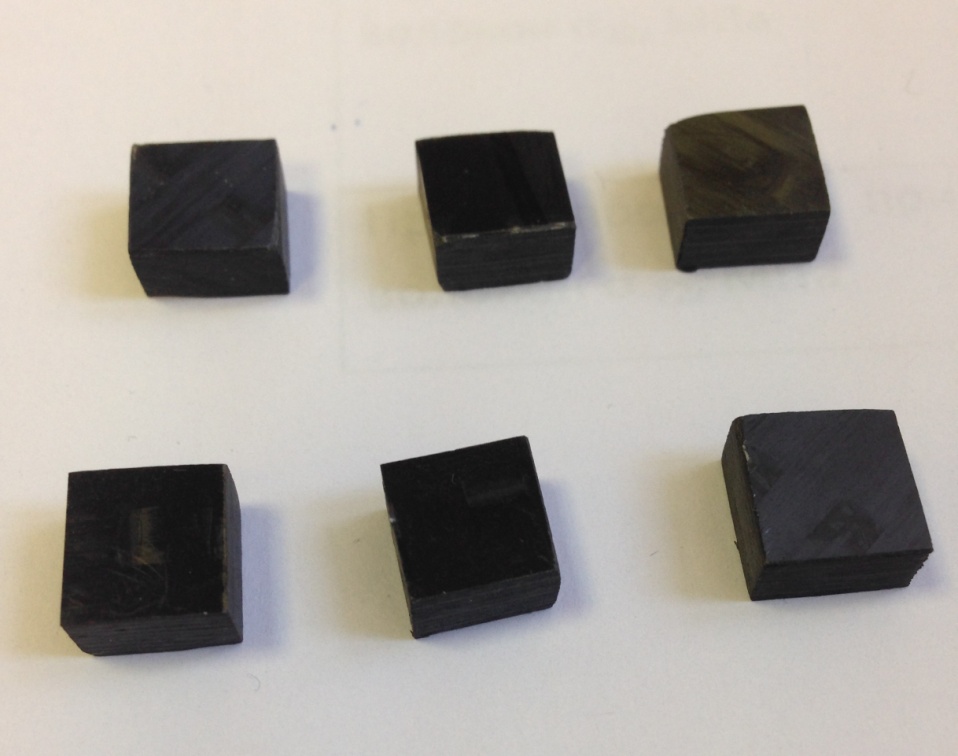

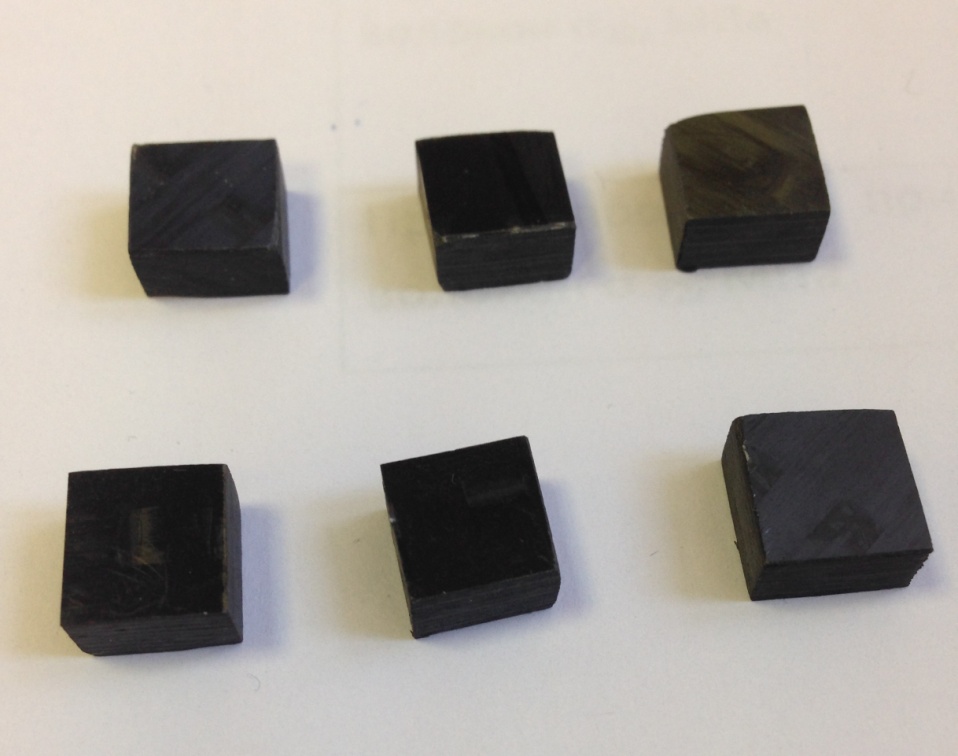

Определение пористости углепластика проводилось на образцах с различными схемами армирования и изготовленными при разных давлениях формования, с размерами 10х10х6мм (рис. 1.16).

(а) (б)

Рисунок 1.16. (а) образцы углепластика для определения пористости; (б) образцы углепластика после отжига в муфельной печи при 500°С

Определение пористости проводилось по стандартной методике с использованием аналитических весов АДВ-200М и муфельной печи для отжига образцов. Результаты испытаний приведены в таблице 1.6.

Таблица 1.6. Результаты определения пористости углепластиков

| Давление формования 0,1 МПа

| Давление формования 0,4 МПа

| Давление формования 1 МПа

|

| № образца

| Схема армирования

| Пористость, %

| № образца

| Схема армирования

| Пористость, %

| № образца

| Схема армирования

| Пористость, %

|

|

| У1

|

|

| У1

|

|

| У1

|

|

|

| 8,8

|

| 5,5

|

| 3,3

|

|

|

|

|

|

|

|

|

| 9,1

|

| 4,8

|

| 3,1

|

|

| 8,9

|

| 5,1

|

| 3,1

|

|

| У2

| 9,5

|

| У2

| 5,1

|

| У2

| 3,2

|

|

|

|

|

|

| 2,9

|

|

|

|

| 5,1

|

| 2,8

|

|

| 8,9

|

|

|

|

|

|

| 9,1

|

| 5,1

|

| 3,1

|

|

| У3

| 9,5

|

| У3

| 5,5

|

| У3

| 3,3

|

|

|

|

| 4,9

|

|

|

|

| 9,1

|

| 5,1

|

| 3,1

|

|

| 9,1

|

| 4,9

|

| 3,1

|

|

| 9,2

|

|

|

|

|

Таблица 1.7. Результаты определения пористости углепластиков с учетом доверительной вероятности

| Давление формования, МПа

| Пористость, %

|

| У1

| У2

| У3

|

| 0,1

| 9,1 ± 0,169

| 9,2 ± 0,169

| 8,9 ± 0,169

|

| 0,4

| 4,9 ± 0,131

| 5 ± 0,131

| 5,1 ± 0,131

|

|

| 3,2 ± 0,283

| 3,1 ± 0,283

| 3,1 ± 0,283

|

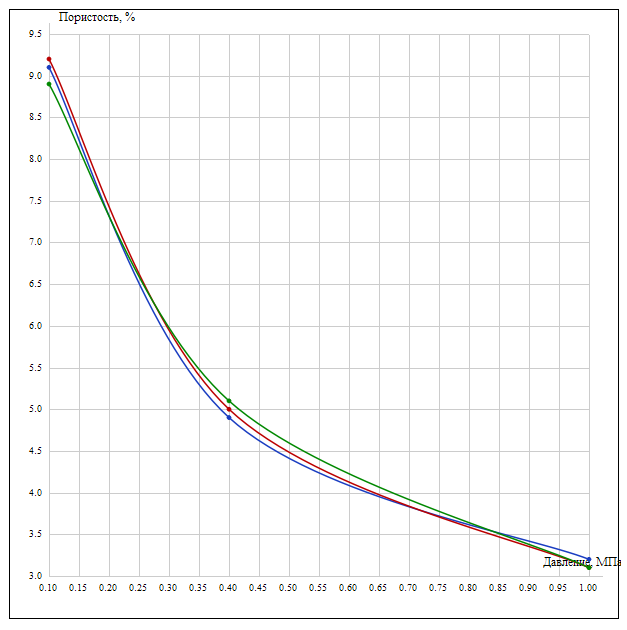

В ходе выполнения работы были исследованы образцы углепластика на основе эпоксидного связующего горячего отверждения и углеродных волокон с заданием 3-х различных схем армирования при разных давлениях формования, и определены значения пористости. Результаты определения пористости с учетом доверительной вероятности приведены в таблице 1.7. и на графике (рис. 1.17).

Рисунок 1.17. Зависимости пористости от давления формования.

На графике видна очевидная зависимость нарастания пористости при уменьшении давления формования для схемы армирования У1 установлено, что при снижении давления формования с 1 МПа до 0,4 МПа, пористость увеличивается с исходной 3,2 % на 1,7% и составляет 4,9%. А при снижении давления формования с 0,4 МПа до 0,1 МПа, приводит к резкому повышению пористости на 4,2% и достигает 9,1%.

Аналогичные зависимости получены для углепластиков со схемами армирования У2 и У3.

Выводы

Определено объемное содержание пор в образцах углепластика на основе эпоксидного связующего горячего отверждения изготовленного прессованием в виде листов с заданием 3-х различных схем армирования. Проведены экспериментальные исследования влияния пористости на свойства углепластика при растяжении и сжатии. В результате испытаний установлено, что повышение показателя пористости, оказывает негативное влияние на предел прочности и модуль упругости углепластика при испытаниях на растяжение и сжатие. При повышении пористости среднее значение предела прочности при растяжении снижается на 20%, а при сжатии - на 21% по сравнению со средними значениями, полученными при значениях пористости в 3,1 %.

Литературный обзор

Модель Ирвина-Орована

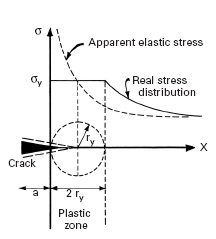

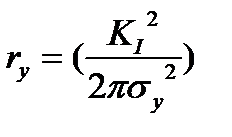

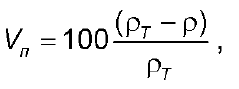

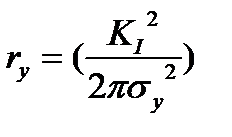

Первыми микромеханический подход к анализу поведения кончика трещины в упруго-пластичных, т.е. линейно-упругих до предела текучести материалах с мгновенным развитием больших необратимых деформаций при достижении предела текучести, применил Ирвин и Орован. Так как при любом удаленном напряжении локальные напряжения вблизи вершины трещины стремятся к бесконечно большим значениям (сингулярны), то они предположили, что в некоторой зоне вблизи вершины трещины локальные напряжения должны превышать критерий пластичности, т.е. в простейшем случае одноосного растяжения или чистого сдвига они должны превысить предел текучести материала (σy или τy) и образовать зону пластической деформации. Если эта зона достаточно мала и существенно не нарушает распределение напряжений вокруг трещины, то форму и размеры пластической зоны можно рассчитать по формулам с использованием предельных локальных напряжений, равных пределу текучести материала. Например, при нагружении трещины по моде I и в предположении о плоском деформированном состоянии материала с пределом текучести σy размер такой зоны равен:

Поскольку малая зона пластичности в упруго-пластичных материалах с трещиной при нагружении окружена упругим полем, то размер этой зоны полностью контролируются коэффициентом интенсивности напряжений и характеристикой сопротивления материала развитию пластических деформаций - пределом текучести с учетом деформационного упрочнения или размягчения в процессе пластического течения. Форма рассчитанных таким образом зон пластических деформаций дляплоского деформированного и плоского напряженного состояний приведены на рис.2.7 а-б.

(а) (б) (в) (г)

Рисунок 2.7 Схематические изображения зон пластических деформаций для плоского напряженного (вблизи поверхности) и плоского деформированного (в центральной части пластины) состояний (а) с сопоставлением размеров этих зон (б)(Crack tip – кончик трещины; Mid-section – центральная часть; Surface - поверхность; Plane stress - плоское напряженное состояние; Plane strain - плоскоедеформированное состояние ); наличие и отсутствие (г) ограничения (стеснения) развитию локальных пластических деформаций в толстой (в) и тонкой (в) пластинах с трещинами соответственно (thickness B – толщина В; thick plate, no contraction – толстая пластина, стеснение зоны; thin plate, free contraction – тонкая пластина, отсутствие стеснения зоны).

Наибольшая по размеру и близкая к сферической форма такой зоны образуется при плоском напряженном состоянии материала, и ее радиус в интервале углов – π/2<θ<π/2 может быть рассчитан по формуле:

, (2.1)

, (2.1)

где σу - предел текучести материала.

Зона пластических деформаций для плоского деформированного состояния имеет максимальные размеры порядка ¾  , что объясняется стеснением деформаций материала в таком состоянии. При этом размер пластической зоны во многом зависит от степени стеснения пластических деформаций, которая резко возрастает при переходе от плоского напряженного к плоскому деформированному состоянию, т.е. от толстых пластин к тонким или от поверхности пластины к ее центральной части (Рис.2.7 в-г).

, что объясняется стеснением деформаций материала в таком состоянии. При этом размер пластической зоны во многом зависит от степени стеснения пластических деформаций, которая резко возрастает при переходе от плоского напряженного к плоскому деформированному состоянию, т.е. от толстых пластин к тонким или от поверхности пластины к ее центральной части (Рис.2.7 в-г).

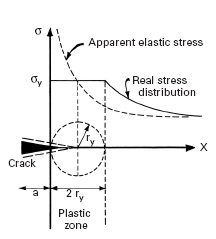

Как указывалось, выше, возникновение небольшой локальной зоны пластических деформаций вблизи вершины трещины приводит к так называемому псевдо-хрупкому росту трещины при линейно-упругом поведении материала в целом. При этом в результате развития пластических деформаций в окрестности вершины трещины глобальные деформации материала оказываются больше, а глобальная жесткость — меньше, чем в случае идеально хрупкого материала, т.е. псевдо-хрупкий материал по сравнению с идеально хрупким ведет себя так, будто он содержит трещину несколько большего размера, чем на самом деле (Рис.2.8).

Рисунок 2.8 Схема распределения напряжений вблизи кончика трещины при развитии локальной пластической зоны (а) (Сrack – трещина; Apparent elastic stress – локальное упругое напряжение при отсутствии пластической зоны; Real stress distribution - фактическое распределение напряжений при наличии пластической зоны; Plastic zone - пластическая зона).

Исходя из этого вводится понятие эквивалентной краевой или центральной трещины, размер которой (а эф) больше фактической (реальной) а на размер зоны пластических деформаций r у: аэф=а+rу. Это позволяет рассчитывать для псевдо-хрупких материалов коэффициент интенсивности напряжений К по тем же формулам 2.1), что и в случае идеально хрупких материалов введением такой поправки на локальную пластичность (поправки Ирвина).

К классическим микромеханическим моделям, аналитически описывающим поведение материала вблизи кончика трещины, относятся также модели Дагдейла и Баренблатта.

Модель Дагдейла

В этой модели, также как и в модели Ирвина-Орована расписывается поведение кончика трещины в материале, способном к мгновенным упруго-пластическим деформациям с пределом текучести σу. Трещина находится в бесконечной пластине и нагружается по моде I при однородном растяжении удаленным напряжением σ, т.е. при плоском напряжении (Рис.2.9), и пластические деформации материала локализованы в тонкой, компланарной с трещиной, зоне вблизи ее кончика (края).

Рисунок 2.9 Модель неупругого (упруго-пластического) поведения трещины (Plastic zone – пластическая зона; Crack – трещина: COD – Crack Opening Displacement – раскрытие трещины; CTOD – Crack Tip Opening Displacement – раскрытие трещины в ее кончике).

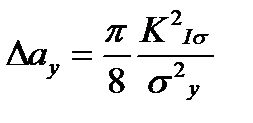

Пластическая зона при этом моделируется фиктивной трещиной некоторой длины Δ аy с равномерным распределением сил сцепления (когезионного связывания), равных пределу текучести материала σ у. Длина пластической зоны рассчитывается из условия плавного (smooth) закрытия трещины, соответствующего равным и противоположным по знаку значениям коэффициентов интенсивности напряжений, вызываемых удаленным напряжением и силами когезионного связывания соответственно, т.е. равенству нулю их суммы, при длине трещины, равной сумме длин исходной и фиктивной трещин а+Δаy. В соответствие с подходом Ирвина при σ<< σ у и а>>Δаy рассчитанная длина пластической зоны равна:

Другим важным деформационным параметром пластической зоны (фиктивной трещины) кроме длины является ее раскрытие δ в поперечном направлении - перпендикулярном плоскости трещины или по оси у (см. Рис.2.9), зависящее от предела текучести и модуля упругости упруго-пл

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИРОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИРОССИЙСКОЙ ФЕДЕРАЦИИ

(10)

(10)  (11)

(11) -предельная прочность на растяжение, МПа

-предельная прочность на растяжение, МПа

(a)

(a)

- максимальная нагрузка до разрушения, Н

- максимальная нагрузка до разрушения, Н - площадь сечения образца в рабочей зоне, мм2

- площадь сечения образца в рабочей зоне, мм2 - напряжение при сжатии в i-ой точке, (МПа).

- напряжение при сжатии в i-ой точке, (МПа).

- средняя арифметическая деформация в i-ой точке, με

- средняя арифметическая деформация в i-ой точке, με - деформация по первому тензометрическому датчику в i-ой точке, με

- деформация по первому тензометрическому датчику в i-ой точке, με - деформация по второму тензометрическому датчику в i-ой точке, με

- деформация по второму тензометрическому датчику в i-ой точке, με - средняя арифметическая предельная деформация, με

- средняя арифметическая предельная деформация, με - предельная деформация по первому тензометрическому датчику, με

- предельная деформация по первому тензометрическому датчику, με - предельная деформация по второму тензометрическому датчику, με

- предельная деформация по второму тензометрическому датчику, με

- приращение нагрузки в пределах линейного участка диаграммы нагрузка – деформация, Н;

- приращение нагрузки в пределах линейного участка диаграммы нагрузка – деформация, Н; - относительная продольная деформация при изменении нагрузки на

- относительная продольная деформация при изменении нагрузки на

, (2.1)

, (2.1) , что объясняется стеснением деформаций материала в таком состоянии. При этом размер пластической зоны во многом зависит от степени стеснения пластических деформаций, которая резко возрастает при переходе от плоского напряженного к плоскому деформированному состоянию, т.е. от толстых пластин к тонким или от поверхности пластины к ее центральной части (Рис.2.7 в-г).

, что объясняется стеснением деформаций материала в таком состоянии. При этом размер пластической зоны во многом зависит от степени стеснения пластических деформаций, которая резко возрастает при переходе от плоского напряженного к плоскому деформированному состоянию, т.е. от толстых пластин к тонким или от поверхности пластины к ее центральной части (Рис.2.7 в-г).