Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

|

| Производство | Обозначениеосновное и дополнительное | Маркировкавала | Диаметршатунной шейки, мм | Маркировкашатунноговкладыша | Диаметркореннойшейки, мм | Маркировкакоренного вкладыша | Длина упорной шейки вала, мм | Маркировка шайбы |

| основное | 00 | 76-0,019 | std | 88-0,022 | std |

37+0,062 |

std | ||

| Ремонт | – Ш1 | 01 | 75,90 | 0,1 | 88,0 | 0,1 | |||

| – К1 | 10 | 76,0 | - | 87,90 | - | ||||

| – Ш1К1 | 11 | 75,90 | 0,1 | 87,90 | 0,1 | ||||

|

| 2й ремонт | 75,75 | 0,25 | 87,75 | 0,25 |

37,5 |

0,5 | ||

| 3й ремонт | 75,50 | 0,50 | 87,50 | 0,50 | |||||

| 4й ремонт | 75,25 | 0,75 | 87,25 | 0,75 | |||||

| 5й ремонт | 75,0 | 1 | 87,0 | 1 | |||||

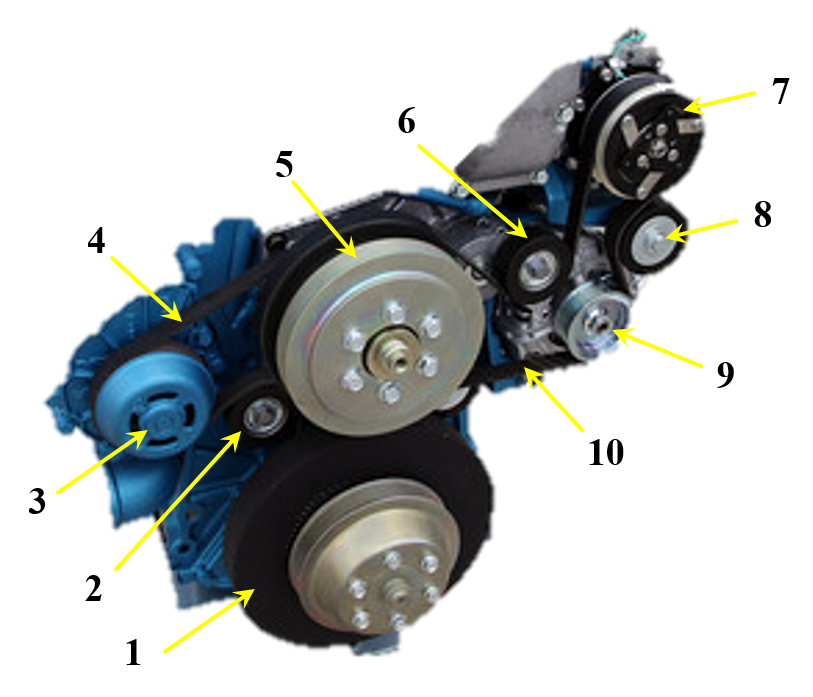

Маховик отлит из серого чугуна. На маховик напрессован стальной зубчатый венец с модулем 3,0 для пуска двигателя стартером. Маховик выполнен под установку сцепления типоразмера «362» в картер по SAE-3, а «395» - по SAE-2. Маховик динамически отбалансирован отдельно от вала. В посадочном отверстии установлен закрытый передний подшипник первичного вала коробки передач. Для съема маховика предусмотрены два резьбовых отверстия М8. По наружной поверхности маховик имеет 58 отверстий, предназначенных для управления работой двигателя, и метку ВМТ первого цилиндра, обозначенную цифрой «1». Ориентация маховика при установке осуществляется по штифту. Положение штифта вертикально вверх - ВМТ 1 и 4 цилиндров. Со стороны плоскости под сцепление маховик по SAE-3 имеет маркировку «ЯМЗ-5340», а по SAE-2 - «ЯМЗ-5341». Крепление маховика к заднему торцу коленчатого вала осуществляется 10 болтами через закаленную общую пластину. Болты не имеют контровки, поэтому правильная затяжка – гарантия надежного соединения.

Гаситель крутильных колебаний [6]15 (рис. 25) жидкостного типа со встроенным сзади шкивом под поликлиновой ременный привод. Это точное и надежное изделие, но и повреждаемое, особенно со стороны крышки; вмятины, забоины могут вывести его из строя.

|

|

Работоспособность демпфера можно проверить только на специальном стенде. При правильной эксплуатации срок службы демпфера – не менее срока службы двигателя.

ВНИМАНИЕ! ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЯ С НЕИСПРАВНЫМ ГАСИТЕЛЕМ ПРИВЕДЕТ К ПОЛОМКЕ КОЛЕНЧАТОГО ВАЛА

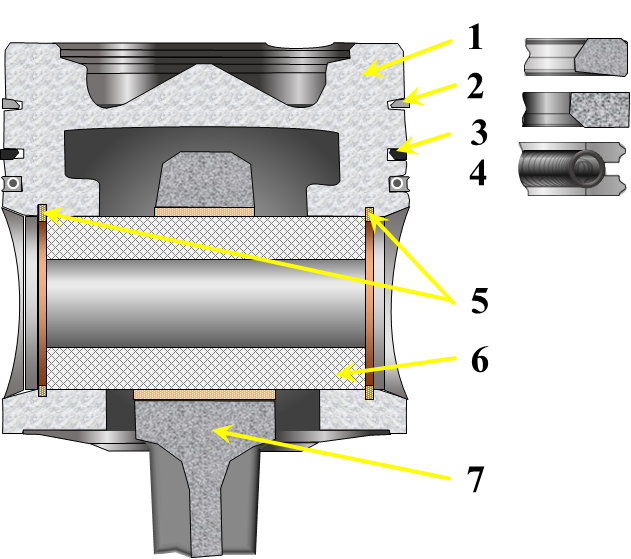

Поршень 1 (рис. 33) целиковый, с тремя канавками под поршневые кольца. Канавка под верхнее компрессионное кольцо выполнена во вставке из жаропрочного чугуна (типа «нирезист»). Для увеличения контактной прочности поршня бобышки под поршневой палец выполнены ступенчатой формы (верхняя часть длиннее нижней).

Камера сгорания центральная, выполнена соосно наружному диаметру поршня.

Для охлаждения в головке поршня выполнена замкнутая полость для циркуляции масла. Подача масла в поршень производится из форсунок, установленных на главной масляной магистрали блока цилиндров напротив каждого поршня.Для подвода в полость и отвода масла из нее в поршне выполнены два одинаковых вертикальных канала. В зоне подводящего канала на юбке поршня имеется выточка для форсунки.

Поршневые кольца 2,3,4 (рис. 33) изготавливаются из специального чугуна, разрезные, устанавливаются в соответствующие канавки поршня.

Рисунок 33. Поршень

1 - поршень; 2 - верхнее кольцо компрессионное; 3 - кольцо компрессионное; 4 - кольцо маслосъемное; 5 - кольца стопорные; 6 - поршневой палец; 7 – шатун

На поршень устанавливается комплект поршневых колец:

I (верхнее) компрессионное кольцо 1 (рис. 33) имеет в сечении двухстороннюю трапецию с фаской на внутреннем диаметре со стороны верхнего торца, рабочая поверхность бочкообразная с хромоалмазным покрытием;

II второе компрессионное кольцо 2 (рис. 33) прямоугольного сечения с фаской на внутреннем диаметре со стороны нижнего торца, рабочая поверхность «минутного» типа;

III маслосъемное кольцо 3 (рис. 33) коробчатого типа с витым расширителем, рабочие кромки с хромовым покрытием.

|

|

Компрессионные кольца имеют маркировку «верх» («Top») на верхнем торце.

ВНИМАНИЕ! ПРИ УСТАНОВКЕ ПОРШНЕВЫХ КОЛЕЦ ОБРАЩАТЬ ОСОБОЕ ВНИМАНИЕ НА ПРАВИЛЬНОСТЬ ИХ РАСПОЛОЖЕНИЯ. СЛОВО «ВЕРХ» («ТОР») ДОЛЖНО БЫТЬ ОБРАЩЕНО К ДНИЩУ ПОРШНЯ.

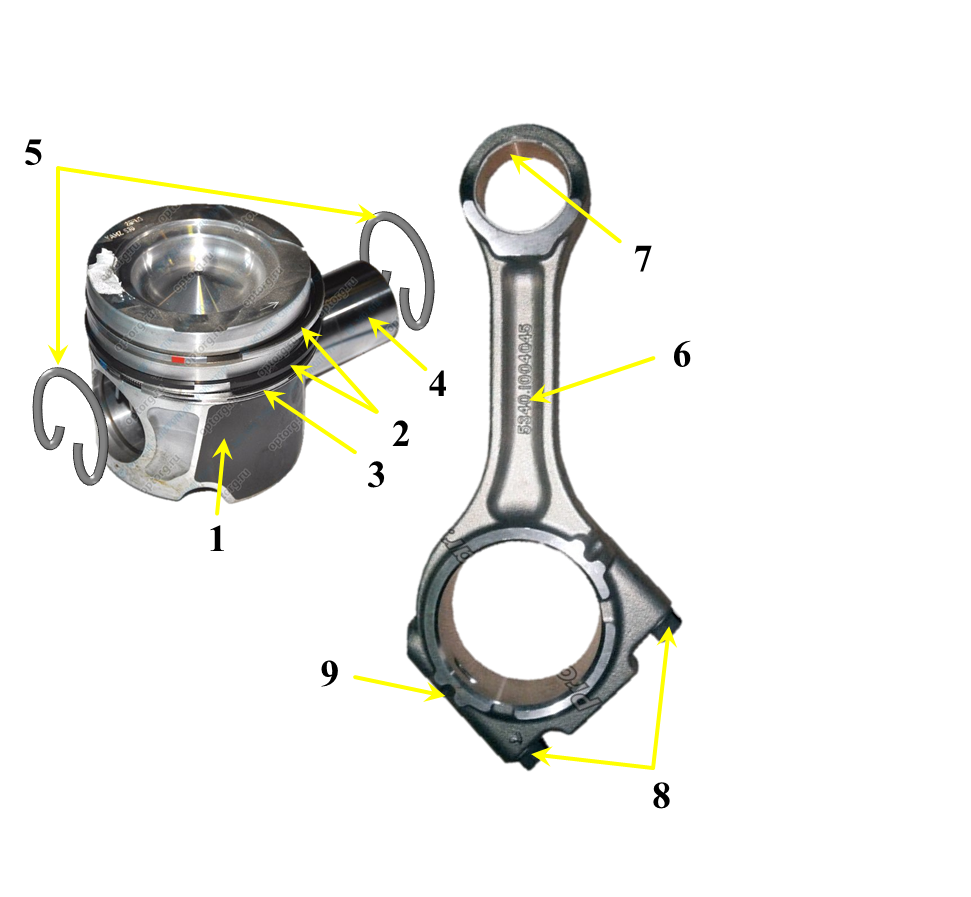

Поршневой палец 4 (рис. 34) – стальной, пустотелый, плавающего типа с цементированной поверхностью. Палец устанавливается в отверстие в поршне. Осевое перемещение пальца ограничивается стопорными кольцами, устанавливаемыми в специальные канавки в бобышках поршня.

Шатун 6 (рис. 34) – стальной, двутаврового сечения, с косым разъемом нижней головки. Для увеличения несущей способности верхняя головка шатуна выполнена ступенчатой, более широкой у стержня.

ВНИМАНИЕ! РАЗЪЕМ НИЖНЕЙ ГОЛОВКИ ШАТУНА ЛОМАНЫЙ, ПОЭТОМУ КРЫШКИ ШАТУНОВ НЕ ВЗАИМОЗАМЕНЯЕМЫ. ЗАБОИНЫ И НАЛИЧИЕ ГРЯЗИ НА РАЗЪЕМЕ НЕ ДОПУСКАЮТСЯ.

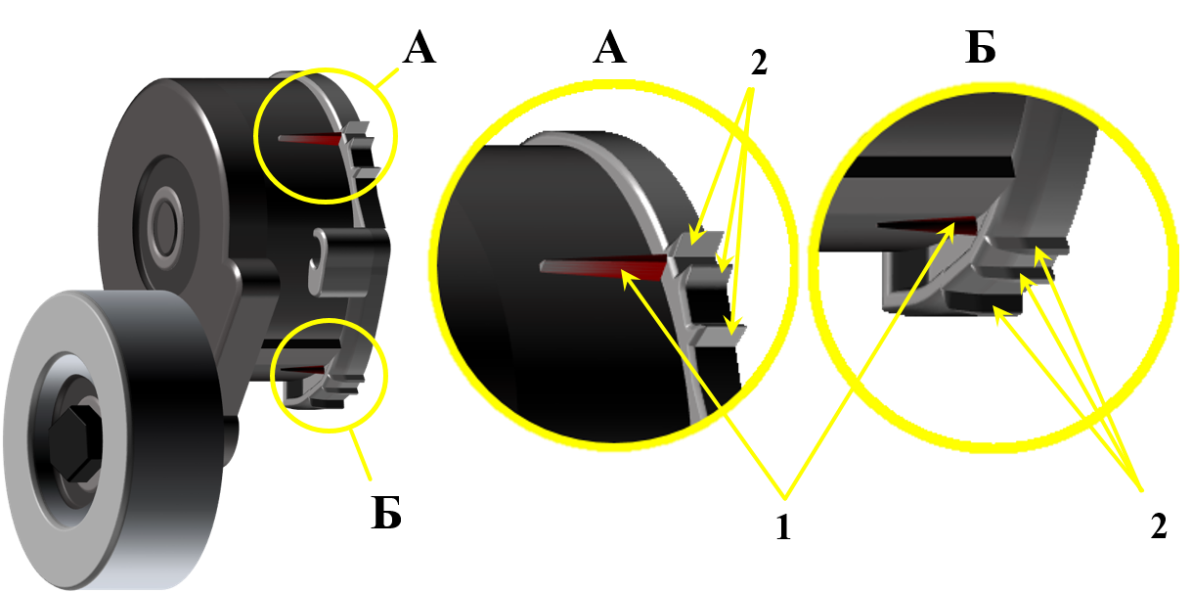

Фиксация крышки с шатуном обеспечивается конфигурацией разъема, которая у каждого шатуна индивидуальная. На крышке и шатуне в районе стыка со стороны длинной бобышки выбиты метки спаренности в виде числа, одинакового для шатуна и крышки (см. рис. 14 вид А).

ВНИМАНИЕ! ВСЕ ШАТУНЫ ПО МАССЕ РАЗБИТЫ НА ТРИ ГРУППЫ. НА ДВИГАТЕЛЬ ДОПУСКАЕТСЯ УСТАНОВКА ШАТУНОВ ТОЛЬКО ОДНОЙ ГРУППЫ ПО МАССЕ.

Номер группы: А, В или С выбит на крышке шатуна.

В нижнюю головку шатуна устанавливаются сменные вкладыши, в верхнюю – запрессована сталебронзовая втулка. Втулка обрабатывается после запрессовки в шатун.

Вкладыши 2,6 (рис. 32) коренных подшипников коленчатого вала и нижней головки шатуна – сменные, тонкостенные, имеют стальное основание и рабочий слой из бронзы, нанесенной на основание особыми способами.

Верхний и нижний вкладыши коренного подшипника коленчатого вала не взаимозаменяемы. В верхнем имеется отверстие и канавка для подвода масла. Кроме этого бронзовое покрытие нижнего, наиболее нагруженного вкладыша, имеет более высокую несущую способность.

Рисунок 34. Шатунно - поршневая группа

1 - поршень; 2 - кольца компрессионные; 3 - кольцо маслосъемное; 4 - поршневой палец; 5 - кольца стопорные; 6 - шатун; 7 – втулка верхней головки шатуна; 8 - болты крепления крышки шатуна; 9 - место маркировки номера группы (А, В, С); 10 - место маркировки меток парности (номерами от 0001 до 9999)

|

|

Верхний и нижний вкладыши нижней головки шатуна так же не взаимозаменяемы. Бронзовое покрытие верхнего, наиболее нагруженного вкладыша, имеет более высокую несущую способность.

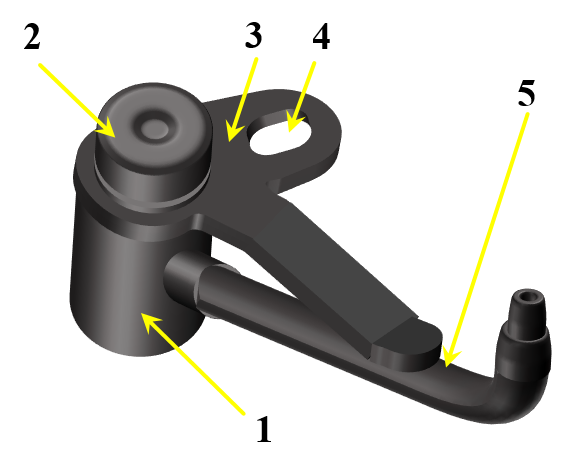

Форсунка масляного охлаждения поршня (рис. 35) состоит из корпуса 1, к которому посредством пайки прикреплены кронштейн 3 и трубка 5 для подачи масла на поршень.

Форсунка устанавливается в расточку горизонтального масляного канала блока цилиндров и ориентируется по направлению за счет крепежного отверстия 4 в кронштейне.

Особенности сборки шатунно-поршневой группы:

Перед установкой на двигатель комплектов поршней с шатунами и кольцами необходимо проверить номера групп шатунов, правильность сборки узла и расположение замков поршневых колец.

На двигатель допускается установка шатунов только одной группы по массе. Номер группы: А, В или С, выбит на крышке шатуна.

Рисунок 35 - Форсунка масляного охлаждения поршня

1 - корпус форсунки; 2 - установочный наконечник; 3 - кронштейн; 4 - крепежное отверстие; 5 - трубка подачи масла на поршень

Выемка под форсунку масляного охлаждения на поршне должна быть расположена со стороны длинной бобышки на нижней головке шатуна.

Замки смежных поршневых колец должны быть развернуты в противоположные стороны относительно друг друга. Комплекты шатунов с поршнями устанавливать на двигатель, развернув шатуны короткими бобышками в сторону распределительного вала и предварительно проверив спаренность крышки с шатуном по условным номерам в районе стыка со стороны длинной бобышки. При этом выемка под форсунку на поршне должна быть напротив сопла форсунки масляного охлаждения поршня. Стрелка на поршне указывает направление установки поршня и должна быть направлена в сторону вентилятора.

ВНИМАНИЕ! ТАК КАК ШАТУН ИМЕЕТ ЛОМАНЫЙ РАЗЪЕМ НИЖНЕЙ ГОЛОВКИ, ТО НА ПОВЕРХНОСТЯХ СТЫКА ПЕРЕД СБОРКОЙ НЕ ДОПУСКАЕТСЯ НАЛИЧИЕ ГРЯЗИ, МАСЛА, ТОПЛИВА И МЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ.

Затяжку болтов начинать с болта на длинной бобышке шатуна. Шатунные болты затягивать в три приема:

1 прием – завернуть оба болта от руки до упора;

2 прием – завернуть оба болта моментом затяжки 70 ± 5 Н.м (7 ± 0,5 кгс м);

|

|

3 прием – довернуть болты на 115º±2º.

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала должен быть 0,1 – 0,32 мм.После установки шатунно-поршневой группы провернуть коленчатый вал механизмом проворота и убедиться в отсутствии контакта поршня с соплом форсунки масляного охлаждения поршня.

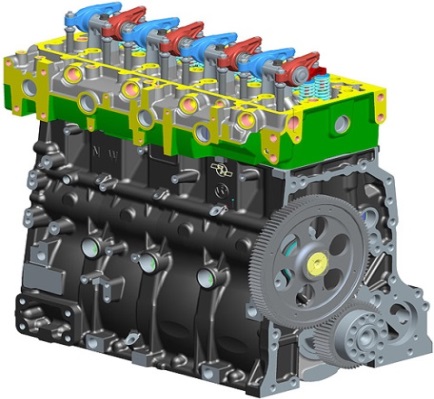

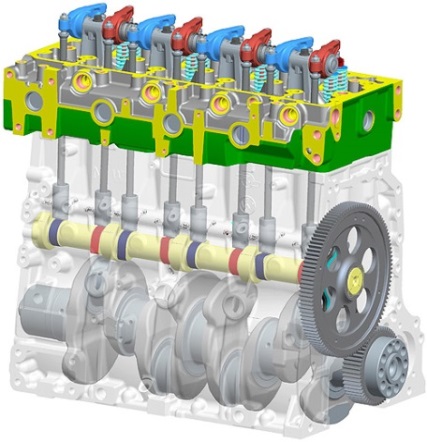

4.3.2. Газораспределительный механизм.

ГРМ предназначен для обеспечения впуска в цилиндры свежего воздуха и выпуска из них отработавших газов в соответствии с порядком работы цилиндров и чередованием тактов двигателя.

ГРМ - верхнеклапанный с нижним расположением распределительного вала и приводом клапанов через толкатели, штанги, коромысла и траверсы.

Количество клапанов на цилиндр четыре – два впускных и два выпускных.

Основными деталями ГРМ являются: распределительный вал с шестерней привода, задним подшипником и упорным фланцем, толкатели, штанги, коромысла с регулировочными винтами, траверсы, ось коромысел, стойки оси, клапаны, пружины клапанов с деталями крепления и направляющие втулки клапанов.

Распределительный вал 8 (рис. 36) изготавливается из конструкционной стали, для повышения износостойкости кулачков и опорных шеек подвергается закалке на высокую твердость. Распределительный вал расположен в верхней части блока цилиндров и приводится во вращение от заднего конца коленчатого вала через пару прямозубых шестерен

Подшипниками распределительного вала служат сталебронзовые свертные втулки. Все втулки, кроме задней, выполнены одинаковой ширины и запрессовываются в блок цилиндров. Задняя втулка того же диаметра, но шире, и запрессовывается в чугунный корпус заднего подшипника с фланцем

Толкатели 7 (рис. 36) - поступательно движущиеся, роликовые.

Состоят из корпуса, ролика, оси и фиксатора, запрессованного в цилиндрическую часть корпуса. Ось и ролик выполнены из подшипниковой стали и закалены на высокую твердость.

Рисунок 36. Газораспределительный механизм

1 – траверса; 2 – пружина клапана; 3 – уплотнительная манжета клапана; 4 – шайба пружины клапана;5 – клапаны впускные и выпускные; 6 – штанга толкателя; 7 – толкатель; 8 – распределительный (кулачковый) вал; 9 – ось коромысла клапана со стойками; 10 – регулировочный винт коромысла; 11 – коромысло клапана.

Штанги толкателей 6 (рис. 36) - стальные, трубчатые со сферическими наконечниками: верхний наконечник с внутренней сферой, нижний наконечник с наружной сферой. Для повышения износостойкости сферические поверхности закалены. Штанги впускных и выпускных клапанов унифицированы

Клапаны 5 (рис. 36). Впускные клапаны - целиковые из легированной жаропрочной стали, подвергаются термообработке. Диаметр тарелки 36 мм.

|

|

Выпускные клапаны - сварные. Стержень изготовлен из легированной стали, а тарелка с частью стержня - из жаропрочной стали. Клапаны подвергаются термообработке. Диаметр тарелки 34 мм.

Уплотнительная манжета клапана 3 (рис. 36) предотвращает попадание моторного масла в камеру сгорания двигателя из клапанного механизма ГРМ через зазор между стержнем клапана и втулкой.

Клапаны перемещаются в унифицированных направляющих втулках, изготовленных из порошкового материала и запрессованных в ГБЦ. На втулки впускных клапанов установлены уплотнительные манжеты.

Пружины клапанов 2 (рис. 36) – из легированной проволоки диаметром 3,9 мм, унифицированные для впускных и выпускных клапанов. Каждый клапан снабжен одной пружиной.

Пружины нижним концом упираются в опорные шайбы 4 (рис. 33), установленные на ГБЦ, а верхним – в тарелку пружин, закрепленную на стержне клапана с помощью двух сухарей.

Траверсы 1 (рис. 36) – стальные, закаленные, унифицированные для впускных и выпускных клапанов.

Коромысло клапана 11 (рис. 36) передаёт усилие от штанги толкателя на траверсу.

Ось коромысла клапана со стойками 9 (рис. 36)

Коромысла клапанов – стальные, штампованные, с запрессованной в ступицу свертной тонкостенной сталебронзовой втулкой.

Коромысла впускных клапанов меньше выпускных по длине плеч.

Коромысла в сборе с осью и четырьмя стойками крепятся болтами к ГБЦ через отверстия в оси и стойках.

Со стороны штанг в коромыслах ввернуты регулировочные винты 10 (рис. 33) со сферической поверхностью на нижнем конце и контргайками для регулировки тепловых зазоров в клапанах.

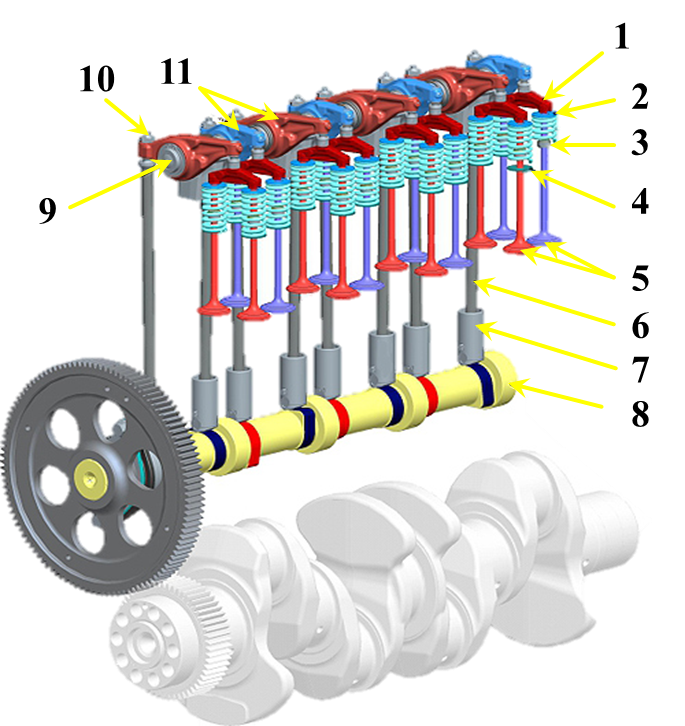

4.3.3. Шестеренный привод агрегатов.

Агрегаты, расположенные в задней части двигателя, имеют шестеренчатый привод (рис. 37).

Рисунок 37. Шестеренный привод агрегатов.

Рисунок 37. Шестеренный привод агрегатов.

1 – шестерня распределительного вала; 2 – корпус шестерен; 3 – шестерня коленчатого вала; 4 – промежуточная шестерня привода масляного насоса; 5 – шестерня масляного насоса; 6 – шестерня компрессора пневмотормозов; 7 – промежуточная шестерня компрессора; 8 – шестерня топливного насоса; А - расположение шестерен распределительного и коленчатого валов по меткам на зубьях

От шестерни коленчатого вала приводится шестерня распределительного вала. Сборка этой пары производится по меткам на зубьях вид А (рис. 37).

От шестерни распределительного вала приводится топливный насос высокого давления[7] и через промежуточную шестерню компрессор пневмотормозов. Сборка этих приводов производится произвольно и шестерни меток не имеют.

От шестерни коленчатого вала через промежуточную шестерню приводится масляный насос.

Так как ТНВД и компрессор пневмотормозов расположены вдоль блока цилиндров, привод всех агрегатов выполнен в корпусе шестерен, установленном на заднем торце блока. В высокоточных расточках корпуса шестерен установлены ТНВД, компрессор пневмотормозов и промежуточная шестерня компрессора.

Распределительный вал и масляный насос с промежуточной шестерней расположены внутри корпуса шестерен, но в расточках блока цилиндров, и не контактируют с корпусом. Шестеренчатый привод закрывается картером маховика, устанавливаемым на корпус шестерен.

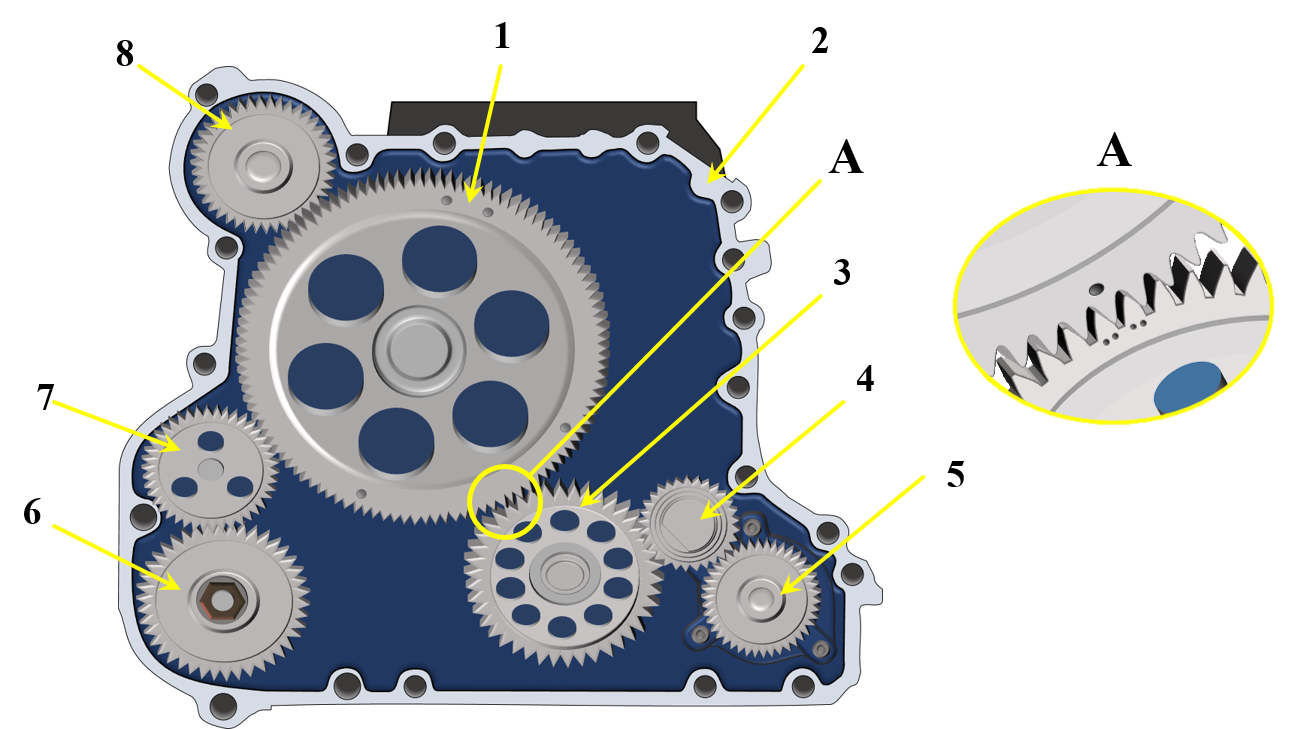

4.3.4. Ременный привод агрегатов

Агрегаты, расположенные в передней части двигателя, водяной насос, вентилятор, генератор и компрессор кондиционера приводятся поликлиновыми ремнями.

От шкива коленчатого вала приводится вентилятор и водяной насос. Шкив коленчатого вала выполнен за одно целое с гасителем крутильных колебаний.

От шкива вентилятора вторым ремнем приводятся одновременно генератор и компрессор кондиционера (рис. 38).

На внешней поверхности каждого ремня нанесено его обозначение:

- 5340.1308170-10 – на ремне привода вентилятора и водяного насоса;

- 5340.8114170-10 – на ремне привода генератора и компрессора кондиционера

Натяжение ремней осуществляется автоматическими роликами с внутренними пружинами и в процессе эксплуатации дополнительных регулировок не требуется. Все ролики унифицированы, имеют гладкий шкив и работают по внешней, гладкой стороне ремней. В шкив ролика запрессован шарикоподшипник с защитными шайбами, заполненный консистентной смазкой на весь срок службы двигателя.

Рисунок 38. Ременный привод агрегатов

1 – шкив коленчатого вала с гасителем; 2 – ролик натяжной; 3 – шкив водяного насоса; 4 – ремень; 5 – шкив привода вентилятора; 6 – ролик натяжной; 7 - шкив компрессора кондиционера; 8 – ролик промежуточный;9 – шкив генератора; 10 – ремень.

ВНИМАНИЕ! КОНТРОЛЬ НАТЯЖЕНИЯ РЕМНЕЙ ВЫПОЛНЯТЬ ТОЛЬКО НА НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ.

Для контроля за вытяжкой ремней на неподвижном основании ролика имеется зона с тремя метками, а на поворотном корпусе - одна метка (рис. 39)

Рисунок 39. Контроль за натяжением ремней привода агрегатов

1 – метка на подвижном корпусе; 2 - метки на неподвижном корпусе

В рабочем положении метка поворотного корпуса должна находиться внутри зоны трех меток неподвижного корпуса. При выходе из зоны ремень следует заменить. Для снятия ремня необходимо сжать пружину системы автоматического натяжения ремней поворотом ролика относительно неподвижного корпуса.

При установке нового ремня метка поворотного корпуса должна находиться в зоне двух ближних меток неподвижного корпуса.

При проведении технического обслуживания следует следить за чистотой ремней и шкивов, избегать попадания на них грязи, масла, топлива, охлаждающей жидкости и краски.

4.4. Система питания топливом.

Предназначена для хранения топлива, его очистки и подачи в цилиндры двигателя под высоким давлением.

4.4.1. Основные параметры, характеристики и состав системы питания топливом:

| Тип | аккумуляторная, с высокой энергией впрыска и электронным управлением |

| Топливная аппаратура | СommonRailSystem с электронным управлением подачей топлива |

| Давление впрыска топлива | до 180 МПа (1800 кгс/см2) |

| Система управления подачей топлива | Микропроцессорный блок модели EDC7 UC31 фирмы «BOSCH» |

| Топливный насос высокого давления | Трехплунжерный блочный модели СР3.3 NH, фирмы «BOSCH», с шестеренчатым приводом и шестеренчатым топливоподкачивающим насосом |

| Рампа (аккумулятор) | Трубчатого типа, со встроенным датчиком давления топлива, модели LWR N3, «BOSCH» |

| Форсунки | Закрытого типа, с многоструйным распылением, с встроенным быстродействующим электромагнитным клапаном, модели CRIN 3, фирмы «BOSCH» |

| Топливные фильтры: | |

| - предварительной очистки топлива | Фильтр-отстойник со встроенным ручным топливоподкачивающим насосом, влагоотделителем, сменным фильтром модели PreLine 270, фирмы «MANN+HUMMEL» |

| - тонкой очистки топлива | Фильтр со сменным фильтром для топлива модели WDK 940/1 фирмы «MANN+HUMMEL» |

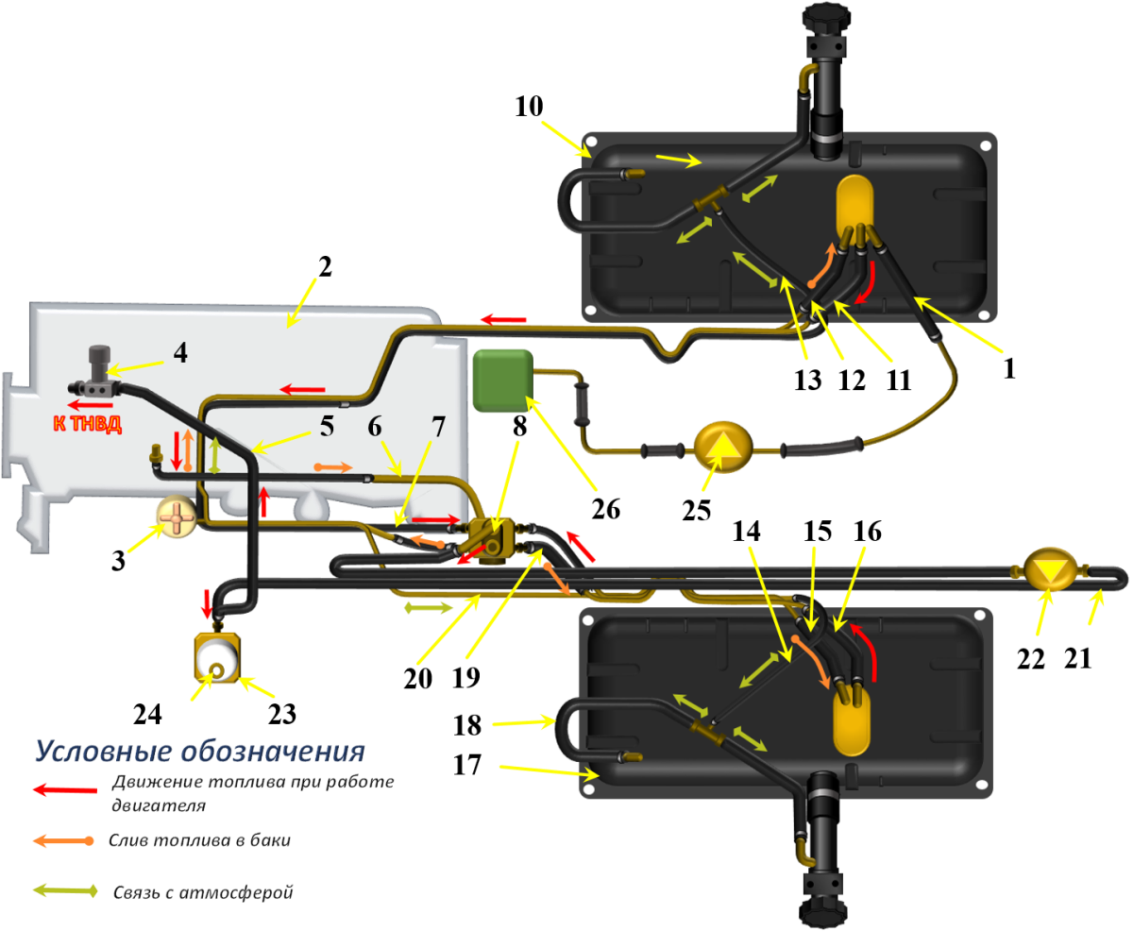

Система питания (рис. 40, 41) состоит из:

· двух топливных баков 10 и 17(рис. 40);

· топливного крана 8 (рис. 40);

· фильтра грубой очистки топлива 23 с ручным топливозакачивающим насосом 24 и водосборным отстойником (рис. 40);

· электрического центробежного насоса (ЭЦН) 22 (рис. 40);

· ручного топливозакачивающего насоса 4 (рис. 40);

· топливного фильтра тонкой очистки 10 (рис. 41);

· топливного насоса высокого давления 5 с встроенным топливоподкачивающим насосом (рис. 41);

· топливопроводов 5, 7, 11, 16 и 21 низкого давления (рис. 40);

· топливопроводов 6, 12, 15 и 19 слива топлива (рис. 40);

· воздушных трубопроводов 9, 13, 14, 18 и 20 (рис. 40);

· форсунок 1 и трубопроводов высокого давления 3 и 4 (рис. 41);

· привода управления подачей топлива.

· Электронной системы управления двигателем[8]

54

54

Рисунок 40. Система питания топливом

1 – магистраль к подогревателю; 2 – двигатель; 3 – сапун с воздушным фильтром топливных баков; 4 и24 – ручные топливоподкачивающие насосы; 5, 7, 11, 16 и 21 топливопроводы; 6, 12, 15 и 19 – сливные топливопроводы; 8 – топливный кран; 9, 13, 14, 18 и 20 – воздушные магистрали; 10 и 17 – топливные баки;22 – насос; 23 – фильтр грубой очистки топлива; 25 – топливный насос подогревателя; 26 – котёл подогревателя.

4.4.2.Топливные баки.

Топливные баки: правый и левый (ёмкостью 68 л каждый) установлены на раме под корпусом слева и справа. Топливный бак состоит из корпуса, наливной трубы с заправочной горловиной, соединенной гофрированным шлангом с баком. Заправочная горловина закрывается герметичной пробкой. Сообщение топливных баков с атмосферой осуществляется через сапун 3 (рис. 40), размещенный под капотом. Воздушный фильтр сапуна препятствует попаданию в топливо пыли. Отбор топлива из бака осуществляется через топливоприёмную трубку с сетчатым фильтром.

Рисунок 41. Топливная аппаратура

1 - форсунка; 2 - рампа; 3 - трубка высокого давления; 4 - трубка высокого давления подвода топлива к рампе; 5 - ТНВД с насосом низкого давления; 6 - электронный блок управления (ЭБУ); 7 - трубка подвода топлива к насосу низкого давления; 8 - трубка подвода топлива к ТНВД; 9 - трубка подвода топлива к фильтру; 10 - фильтр тонкой очистки топлива; 11 - трубка слива топлива с двигателя; 12 - штуцер боковой; A - подвод топлива из топливного бака

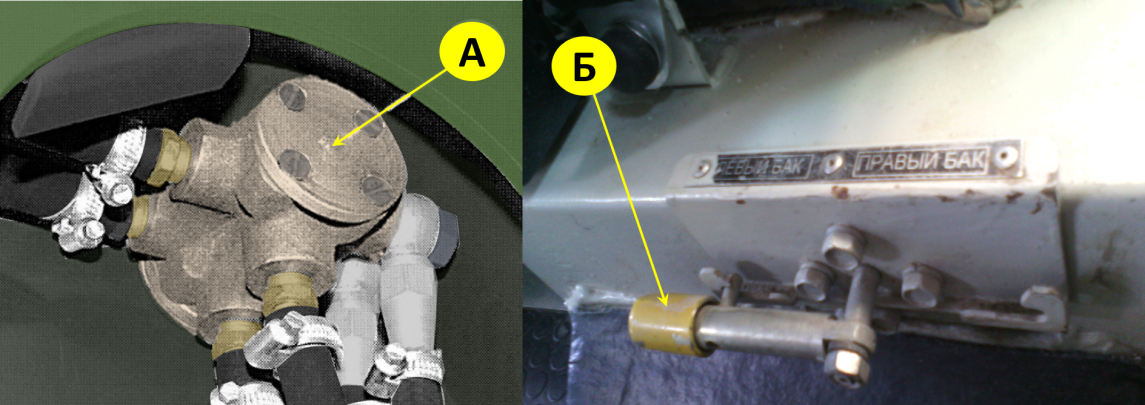

4.4.3.Топливный кран.

Топливный кран 8 (рис. 40) предназначен для переключения питания двигателя топливом из левого или правого бака. Топливный кран расположен за откидывающейся крышкой левой заправочной горловины (рис. 42).

Рисунок 42. Топливный кран

Ручка Б топливного крана расположена на борту корпуса слева от водителя. Бак, из которого забирается топливо, указан на табличке.

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!