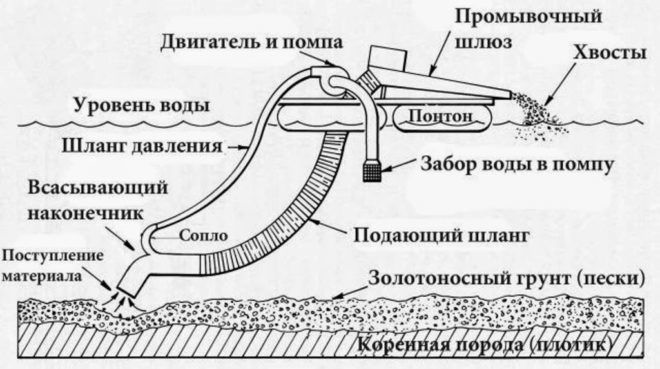

} Промывка россыпей

} Переработка золотосодержащих руд с химическим выделением золота

} Бедные руды разрабатывают методом кучного выщелачивания

} Добыча ведется как сопутствующего элемента при разработке руд других цветных металлов

} Переработка старых технических и ювелирных изделий, содержащих драгоценные металлы.

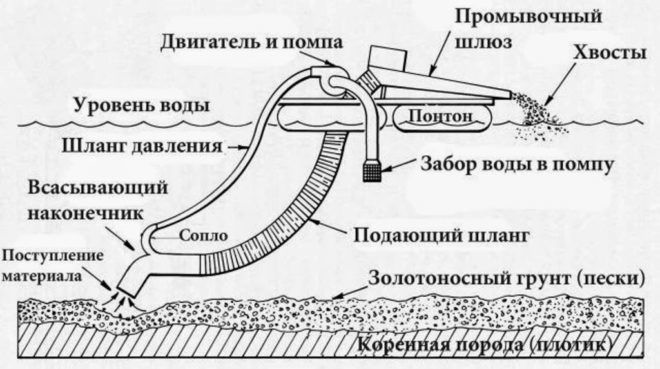

Драга - плавучее горно-обогатительное сооружение с комплексом оборудования, предназначенного для разработки обводнённых месторождений полезных ископаемых и извлечения ценных компонентов с плотностью свыше 3 (золото, платина, олово, алмазы и др.). Применяют для разработки преимущественно аллювиальных и элювиально-делювиальных, а также прибрежно-морских россыпей, за исключением валунистых, крепко сцементированных горными породами и вязкими глинами.

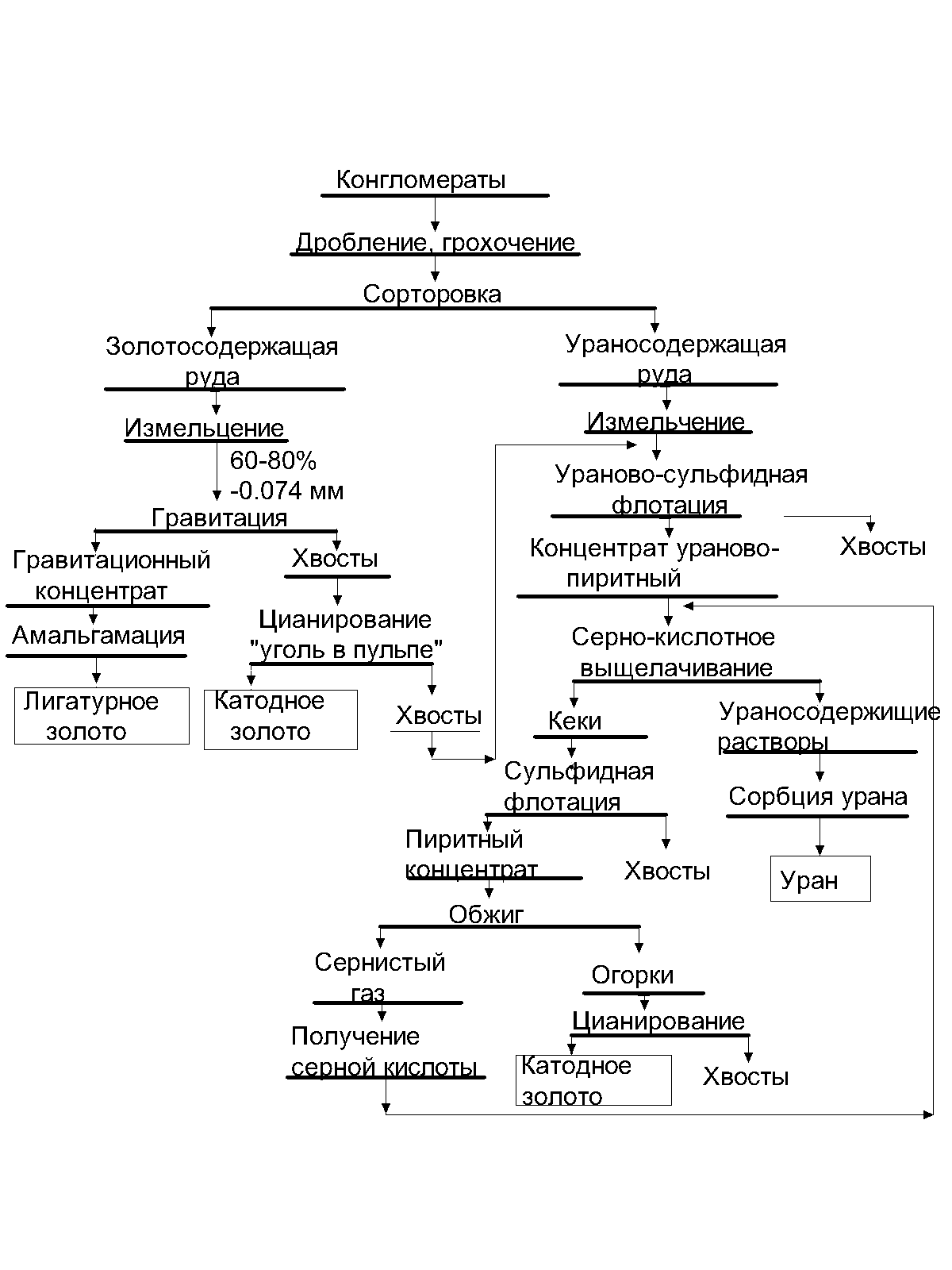

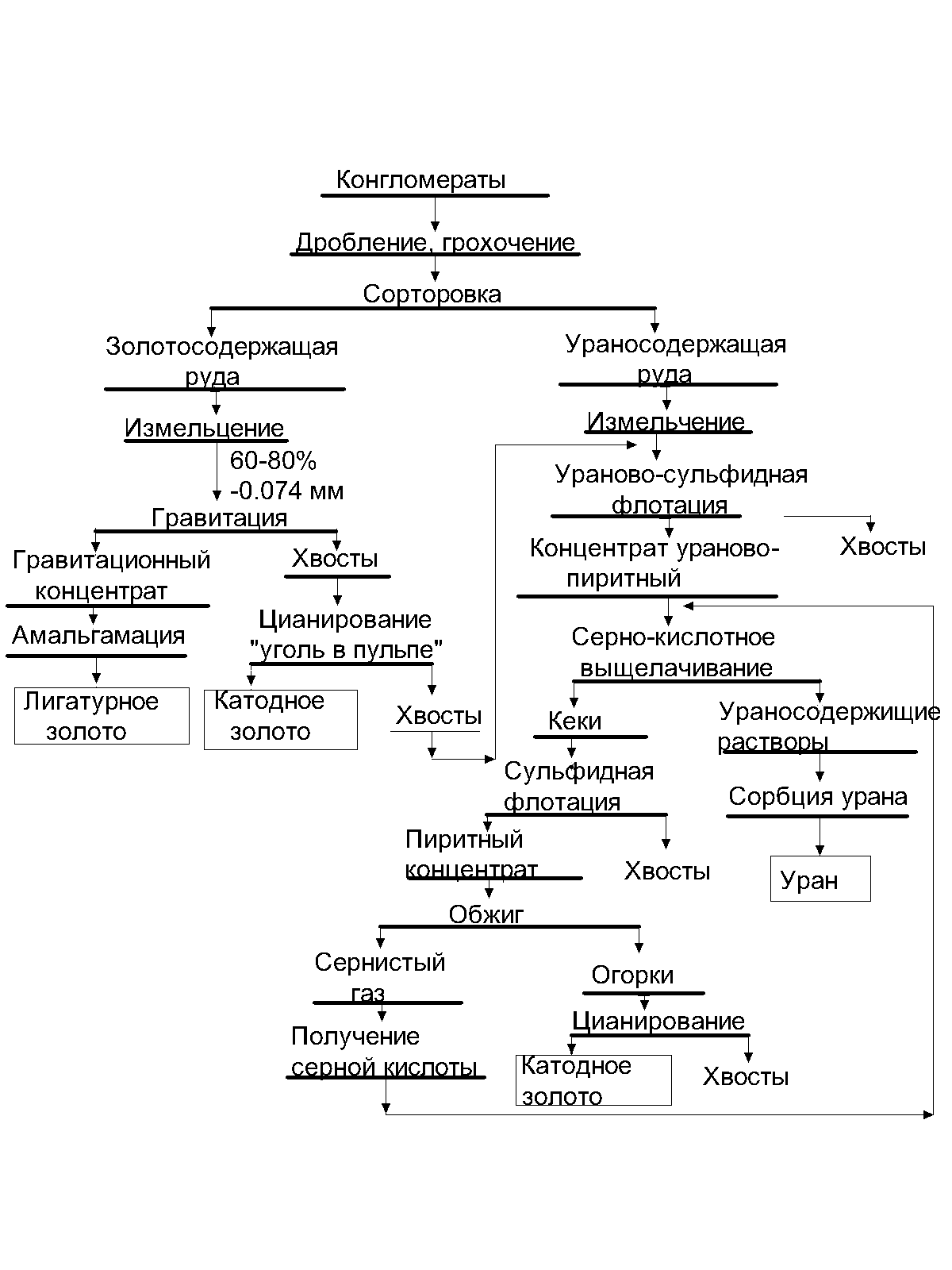

Схема производства золота

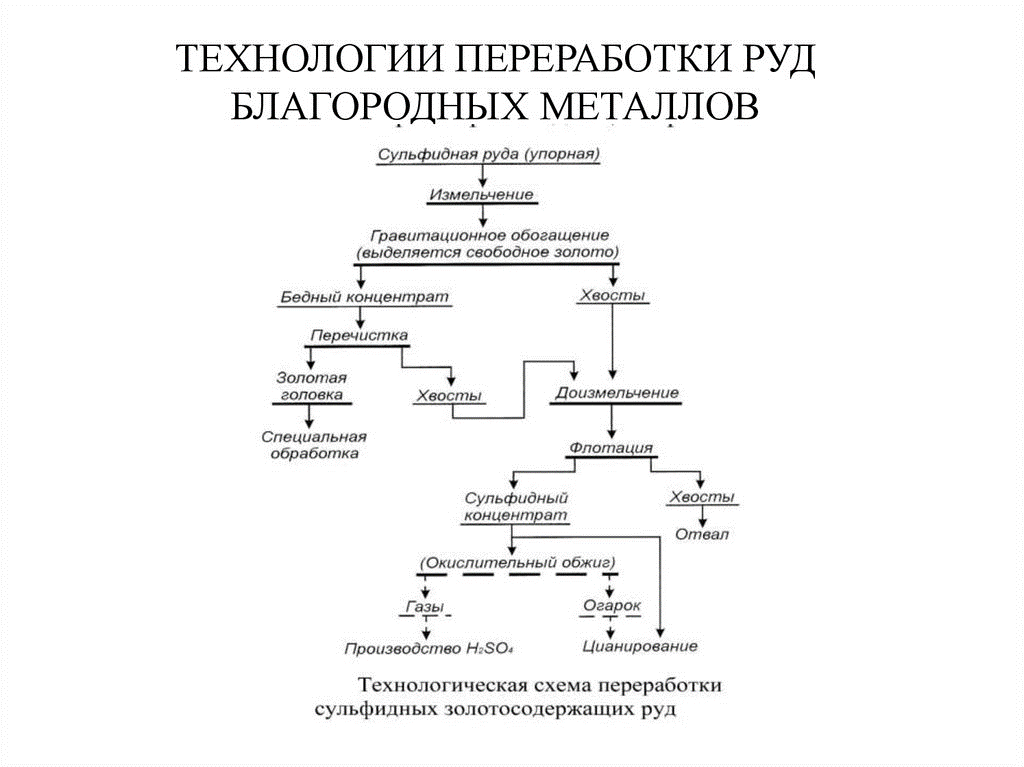

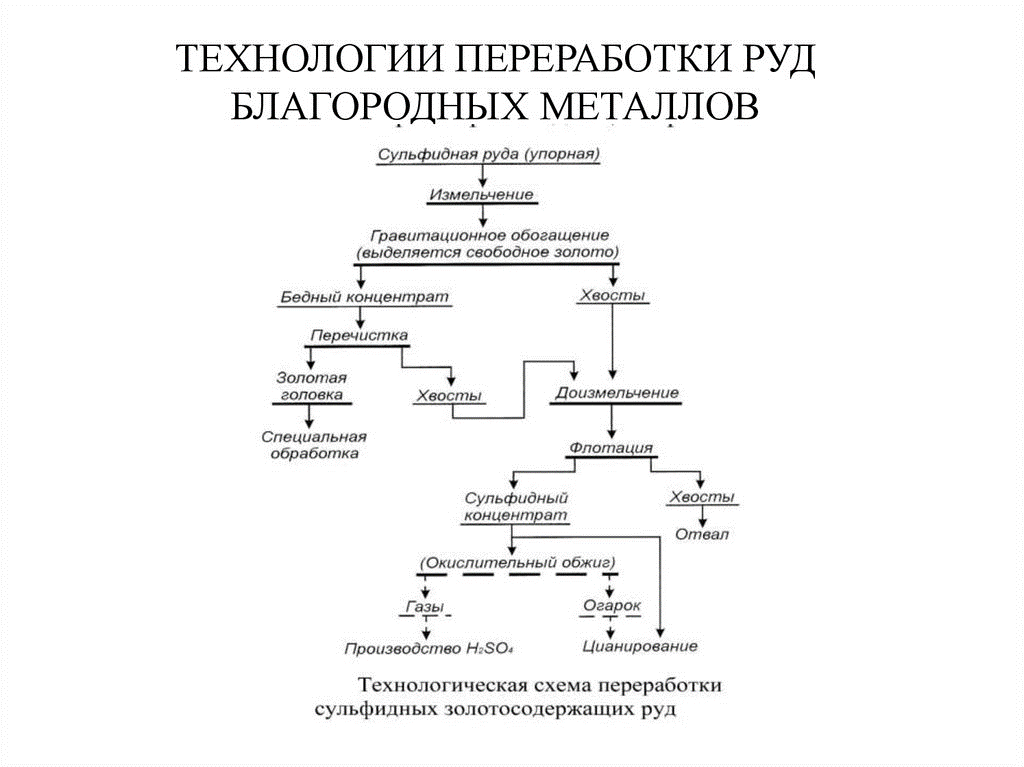

Переработка коренных золотосодержащих руд: методы извлечения золота (гравитационные, флотационные)

НО! Главный - цианирование.

Амальгамация – процесс извлечения благородных металлов из руд и концентратов при помощи жидкой ртути.

Цианирование - способ извлечения золота из руд и концентратов избирательным растворением его в растворах цианидов щелочных металлов (KCN, NaCN, Ca(CN)2) в присутствии растворенного в воде кислорода.

Применение цианидов в золотодобыче основано на их уникальном свойстве растворять этот благородный металл в присутствии кислорода с образованием устойчивого в щелочной среде комплексного соединения

При амальгамации измельченный золотосодержащий материал приводят в контакт со ртутью. Частички золота смачиваются ртутью и коллектируются в ней, образуя амальгаму. Минералы вмещающей породы, цветные металлы и железо не смачиваются ртутью и в амальгаму не переходят. Таким образом, в основе процесса лежит способность жидкой ртути селективно смачивать золото с образованием амальгамы, которая вследствие своей большой плотности легко может быть отделена от пустой породы.

Основная цель флотации – первичная концентрация золота в концентрат с извлечением в него 90-93 % золота, поступающего далее на цианирование. Так как в хвостах флотации теряется часть тонкодисперсного золота, их также направляют на цианирование.

Растворение золота протекает в цианистых растворах слабой концентрации (0,03-0,3%) по реакции:

4Au+8NaCN+2H2О+О2=4NaAu(CN)2+4NaOH.

Аффинаж золота — комплекс технологических мер, направленных на получение золота высочайшей чистоты:

ряд стадий очистки: методы химической обработки, физической обработки, концентрирования, и в конечном итоге получение металла заданной химической чистоты.

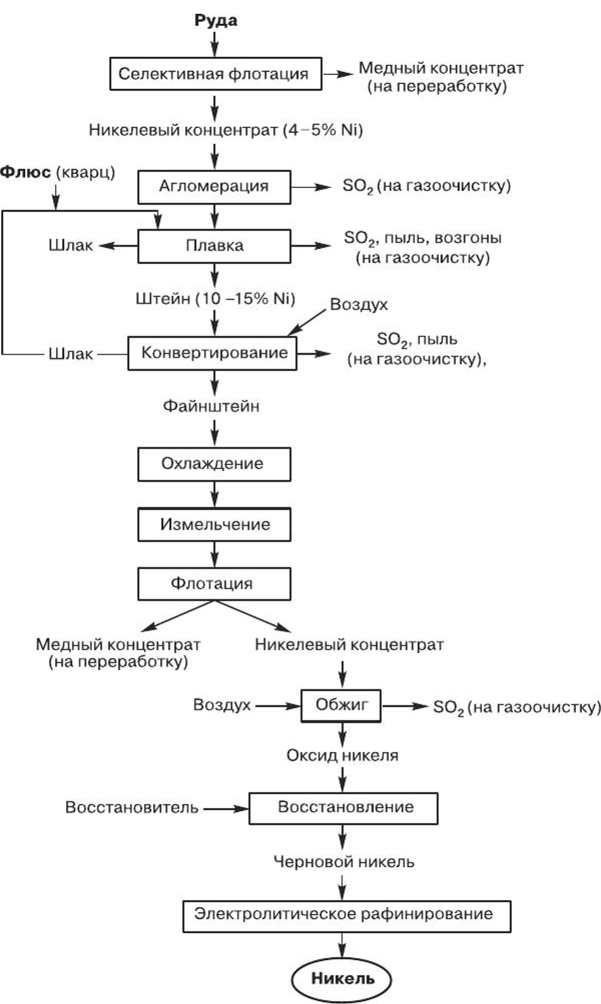

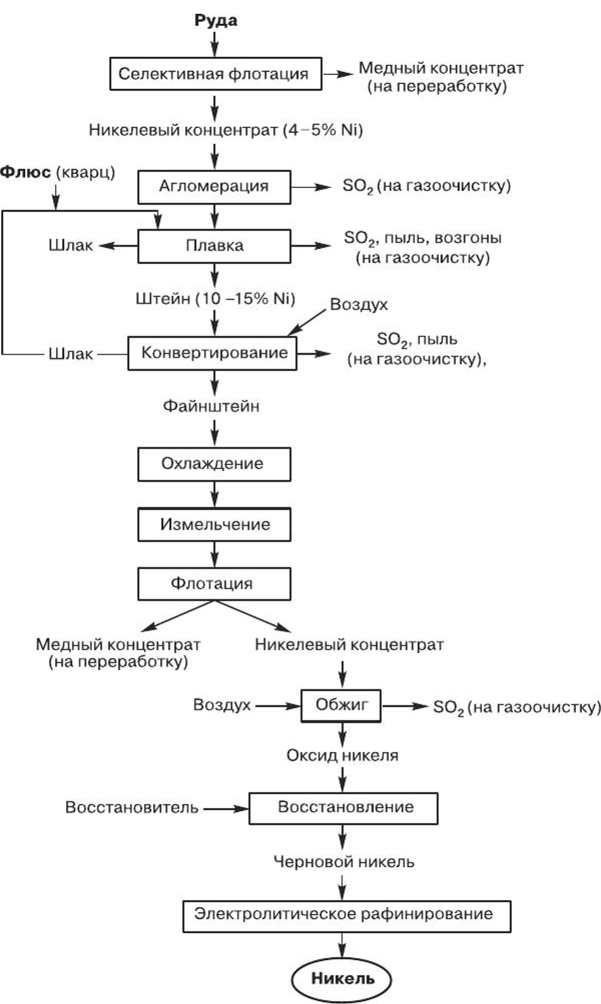

Производство никеля

Извлечение никеля из руд -сложный многостадийный процесс. Сначала руда подвергается селективной флотации с выделением медного и никелевого концентратов (4-5% Ni). Никелевый концентрат в смеси с флюсами плавится в электрических, шахтных или отражательных печах с целью отделения основной массы пустой породы и извлечения никеля в сульфидный сплав (штейн), содержащий 10 15% Ni. В России в основном применяется плавка в электропечах. Электроплавке предшествует частичный окислительный обжиг и окус- кование концентрата.методом агломерации или окатывания.

Наряду' с никелем в штейн переходит часть железа, кобальт и практически полностью медь и благородные металлы. Для отделения железа его окисляют продувкой жидкого штейна воздухом в конверторах. В результате получают сплав сульфидов меди и никеля файн- ъитейн, который после медленного охлаждения тонко измельчают и направляют на флотацию для разделения меди и никеля. Полученный никелевый концентрат обжигают в кипящем слое до практически полного удаления серы и получения NiO. Металлический никель получают восстановлением NiO в электрических дуговых печах. Черновой никель разливают в аноды и подвергают электролитическому рафинированию.

В производстве кобальта особо сложной операцией является его отделение от никеля. Обычно используют большую склонность кобальта к переходу в трехвалентную форму и к образованию устойчивых комплексных соединений. С этой целью раствор кобальта и никеля обрабатывают в соответствующих условиях хлором, гипохлоритом натрия, пероксидом водорода, пероксидом свинца или другими окислителями. Конечным продуктом гидрометаллической стадии является С03О4. Из него получают металлический кобальт различными способами: восстановлением углем, водородом, оксидом углерода, алюмотермией и электролизом. Для рафинирования кобальта применяют его электролитическое осаждение из сульфатного раствора, насыщенного борной кислотой.

Производство вольфрама

Для технологии редких металлов при современном ее развитии характерно получение промежуточных соединений, поскольку техника совершает непопровимые ошибки, когда начинается непосредственное выделение редких металлов нужной частоты из рудных или иных концентратов. Для молибдена, а также вольфрама это положение усугубляется их черезвычайно высокой температурой плавления.Поэтому получение молибдена и вольфрама в виде чистых металлов относится к специальной области металлургии-металлокерамике(порошковой металлургии). Конечными же продуктами передела концентратов явялются молибдат кальция, парамолибдат и паравольфрамат аммония и трехокись вольфрама.

Существует несколько способов разложения вольфрама:

Разложение щелочами или карбонатами, которое может быть проведено как спеканием концентрата с содой или сплавлением его со щелочью, так и выщелачиванием его растворами едкой щелочи или соды при повышенных температуре и давлении. Процесс основывается на реакции между вольфраматами кальция и железа(и марганца) и содой или едким натром, в результате которой вольфрам переходит в растворимый вольфрамат натрия, а кальций, железо и марганец остаются в нерастворимом в воде остатке.

Разложение кислотами. При этом методе вольфрамовую кислоту переводят в осадок, а примеси - в раствор, за исключением кремневой кислоты, выпадающей вместе с вольфрамовой; кроме того, при применении серной кислоты в осадке окажется сульфат кальция. Разложение шеелита при помощи кислоты идет сравнительно легко. Вольфрамит разлагается значительно труднее, и поэтому кислотные методы к нему не применяются.Кислотное разложение явялется одним из первых методов, которые были разработаны для переработки шеелита. Недостатком метода явялется то, что вольфрамовая кислота получается загрязненной и нуждается в дополнительной очистке.

Хлорирование вольфрамовых руд и концентратов изучалось многими исследователями; взято несколько патентов, предлагающих использовать в качестве хлорирующего агента чистый хлор, хлористый водород, четыреххлористый углерод, однохлористую серу. Преимуществом хлорирования является возможность фракционной отгонки хлоридов вольфрама, обладающих температурами возгонки порядка 250-350 °C, и отделение их таким путем от примесей, хлориды которых возгоняются при более высоких температурах. Кроме того, хлорированию особенно хорошо поддаются бедные, необогащенные руды. Однако промышленное применение хлорирования затруднено вследствие сложности аппаратурного оформления процесса, связанного с корродирующим действием хлора при повышенной температуре.Современная раюота по технологии вольфрама- это способ получения чистой вольфрамовой кислоты.Из раствора вольфрамата натрия осаждают не искусственный шеелит, а двойной паравольфрамат, причем осаждение ведут сухим хлоридом аммония в количестве, состовляющем около 120% от теоретически необходимого из расчета получения нормального вольфрамата аммония.Осадок двойного паравольфрамата разлагают кислотой, получая вольфрамовую кислоту, чистота которой значительно выше, чем предусмотрена ГОСТом, а стоимость примерно на 5% ниже обычной.

Получение ферровольфрама.

Ферровольфрам представляет собой сплав железа с вольфрамом, в виде которого этот металл вводится в сталь. Согласно ГОСТу, ферровольфрам должен иметь приведенный в таблице ниже состав:

Получение ферровольфрама основано на одновременном восстановлении (при помощи углерода) окислов вольфрама и железа. Вольфрам вводится в шихту в виде концентрата, железо-в виде стружки. Окислы вольфрама восстанавливаются углеродом уже при сравнительно низких температурах-легче, чем окислы железа, марганца и кремния.Поэтому получаемый в результате восстановления сплав вольфрама с железом практически свободен от примесей, которые в виде окислов остаются в шлаке. Другим методом получения ферровольфрама является металлотермический, идея которого была развита еще в 1860 году русским химиком Бекетовым.

Энергетика

Топливно-энергетический комплекс – межотраслевой производственный комплекс, включающий в себя добычу топливных полезных ископаемых, генерирующий сегмент и распределительные сети.

Электроэнергетика – отрасль промышленности, специализирующаяся на производстве (генерации), передаче и распределении электроэнергии.

Электростанции

· Невозобновляемые энергоресурсы

o Тепловые ЭС

§ По используемым ресурсам:

· Угольные

· Газомазутные

· Другие

§ По технологии генерации:

· Конденсационная (КЭС)

§ По видам применяемых турбин:

· конденсационные (КЭС): производят только электроэнергию

· теплофикационные (ТЭЦ): могут одновременно производить электроэнергию и теплоэнергию (в виде пара или горячей воды)

КЭС – электростанция с рабочим телом паром. Не подключается в теплофикационные сети. Особенности: высокие эксплуатационные расходы, низкие инвестиционные. Требуют складов, золоотвалов, возведения высоких труб

Распространены газомазутные (газ – основное топливо, мазут – резервное).

КПД = 30 -40 %

Чем выше транспортабельность топлива, тем ближе к потребителю. Газомазутная – потребитель, каменный уголь – добыча и порты, остальное – в районах добычи, в т. ч. газомазутные на попутном газе

· Теплофикационная (ТЭЦ)

ТЭЦ – аналогично предыдущей, только вместо градирни – тепловые сети.

Преимущественно газомузутные.

КПД: паротурбинная с конденсационным циклом 30 35 %, с теплофикацией до 85%.

· Газотурбинная

Более маневренная по сравнению с остальными (можно быстро включать и выключать – лучше помогает обеспечивать пиковое потребление)

Потребительский фактор размещения.

КПД ниже паротурбинной. Ниже температура и давление рабочего тела.

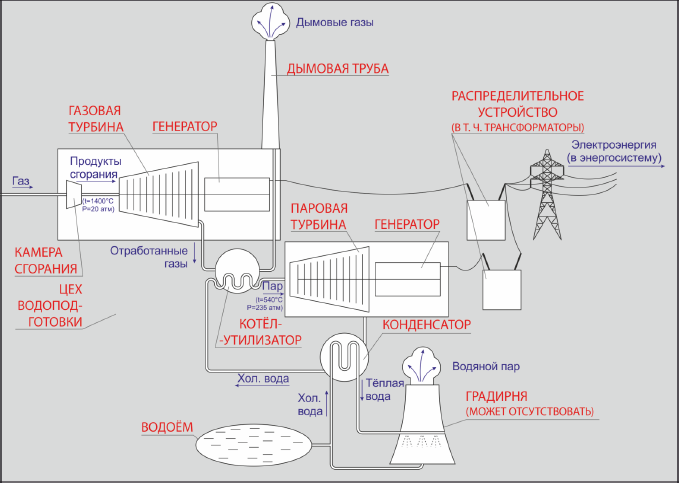

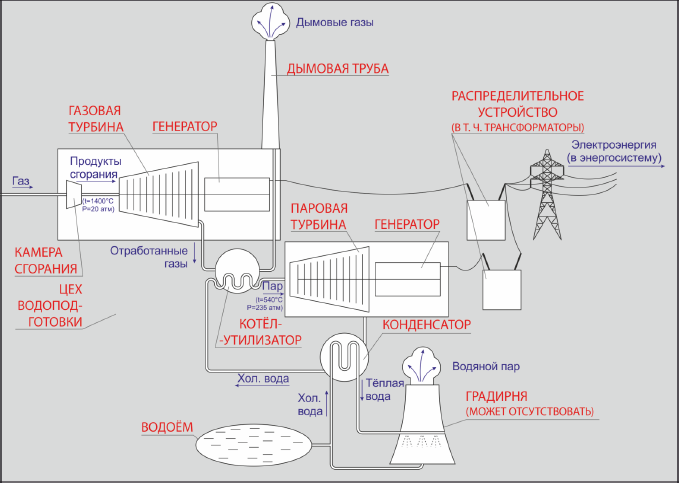

· Парогазовая

Маневренная. Высокий КПД за счет наличия 2 контуров.

Газовая турбина вращается за счет сгорания газа, отработанные продукты греют воду, которая потом вращает паровую турбину. КПД 55 -60 %

o Атомные ЭС

Наименее маневренные мощности. КПД (реактор ВВЭР)=30 -35 % (низкие параметры пара)

Высокие расходы на обслуживание и эксплуатацию, крайне высокая мощность турбин.

Размещение: потребитель, плотность освоения территории.

Основное топливо — U-235, который делится только медленными нейтронами, поэтому требуется замедлитель

Содержание U-235 в природном U = 0,7 % (остальное — U-238, можно и с ним работать, но тогда придётся активно сдерживать скорость его реакции). Для работы большинства реакторов требуется содержание U-235 = 2—5 %. Следовательно, требуется провести обогащение (разделение по изотопам) — сложный и дорогостоящий процесс. Цикл ядерного топливного комплекса:

1) Добыча урановой руды

2) Конверсия — процесс переработки газов с целью изменения состава исходной газовой смеси

3) Обогащение (разделение по изотопам), реконверсия

4) Производство топлива

5) Производство тепловыделяющих элементов и тепловыделяющих сборок (ТВЭЛ и ТВС)

6) Эксплуатация АЭС

7) Переработка отработанного ядерного топлива

8) Захоронение радиоактивных отходов.

ВВЭР (водо-водяной энергетический реактор). Внутрь идеального толстостенного реактора загружаются управляющие стержни и вода, по мере нагревания вода испаряется, пар переходит во второй контур и охлаждается, передавая свою теплоту воде-охладителю. КПД = 30–35%, запуск занимает 2–5 дней (неманевренные).

Разные типы реакторов.

| Тип реактора

| Теплоноситель

| Замедлитель

| Эксплуатация

| Примечания

|

| ВВЭР (PWR)

(водо-водяной)

| Вода под давлением до 160 атм

| Все страны с АЭС

| 2 контура теплоносителя

|

| РБМК (большой мощности многоканальный)

| Вода

| Графит

| РФ

| ЧАЭС.

Один контур

Можно вынимать отдельные сборки

|

| БН (быстрые нейтроны

| Na (контур 1 и 2), вода (контур 3)

|

| Белоярская АЭС

Был в Шевченко (Актау)

| Использование U-238

Использование ОЯТ

Опасный теплоноситель

Много Pu-239

|

| БРЕСТ (со свинцовым теплоносителем)

| Pb

|

| Строится в Северске

| Использование U-238

Использование ОЯТ

Неопасный теплоноситель

Много Pu-239

|

· Возобновляемые энергоресурсы

o Гидравлические

Принцип действия – перевод потенциальной энергии воды в кинетическую. Мощность станции:

ƞ

ƞ

Q – расход через турбину, h – напор воды.

Основные характеристики:

1. Высокие общестанционные расходы

2. Размещается у сырья

3. Маневренная

4. Низкий КИУМ.

КИУМ – (коэффициент использования установленной мощности) отношение реальной выработки к потенциально возможной при постоянной работе на номинальной мощности.

§ Плотинные

ГЭС созданные с помощью гидротехнических сооружений (плотин). Размещаются непосредственно на водотоках. (вода стекает и за счёт разницы высот между верхним и нижним бьефом раскручивает гидротурбину, установленную вертикально, меняя угол лопасти, поддерживаем одну и ту же частоту = 50 Гц; электрогенератор переводит механическую энергию в электрическую)

§ Деривационные

Размещаются на деривационных каналах (каналах переброски воды из резервуаров природного и антропогенного происхождения на ниже лежащие уровни). Преимущественно в горной местности. (когда еще нужно построить новые каналы, чтоб спускать воду на станцию)

§ Гидроаккумулирующие

ГАЭС – гидравлическая электростанция, создаваемая непосредственно для покрытия пиковых нагрузок потребления электроэнергии и поддержания баланса в энергосистеме. Суть работы: во время избыточной генерации (ночью) вода закачивается в резервуар, лежащий гипсометрически выше, в пиковые периоды вода спускается из резервуара – на станции происходит генерация.

Единственная крупная в России – Загорская (С. Посад)

o Новые возобновляемые источники энергии

§ Солнечные

Фотовольтаические – непосредственный перевод энергии света в электрическую на основании фотоэффекта и законов Столетова.

Обладают низким КПД, КИУМ, нужны инверторы.

Солнечные термальные – как КЭС, но нагревание происходит за счет отражения солнечного света.

Выше КПД, КИУМ, не нужны инверторы.

Инвертор – устройство преобразующее постоянный ток в переменный

§ Ветровые

Используют энергию ветра. Размещают у сырья. Важен и потребительский – нельзя передать ток далеко.

Низкий КИУМ.

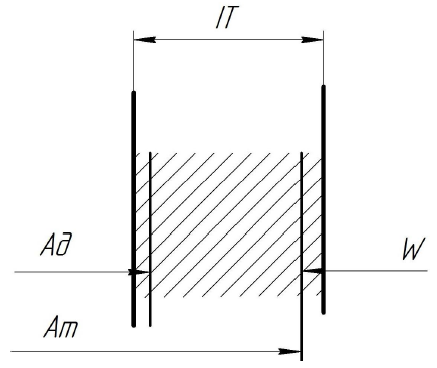

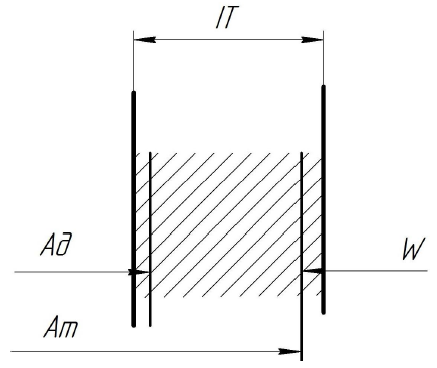

§ ПЭС. Волновые ЭС

использует кинетическую энергию потока — валов — и качения волн. Колебание «верхнего поплавка» в вертикальной плоскости из-за подъёма и опускания волны приводят в движение поршень, крепленный к нижнему поплавку => генерируем энергию. Однако развитию этого вида энергоресурсов препятствуют высокая стоимость капитальных затрат и невысокая мощности установок.

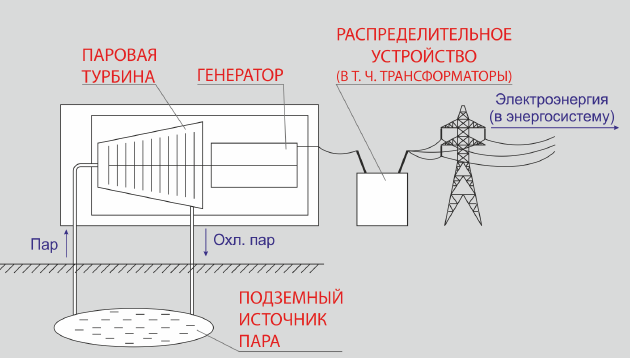

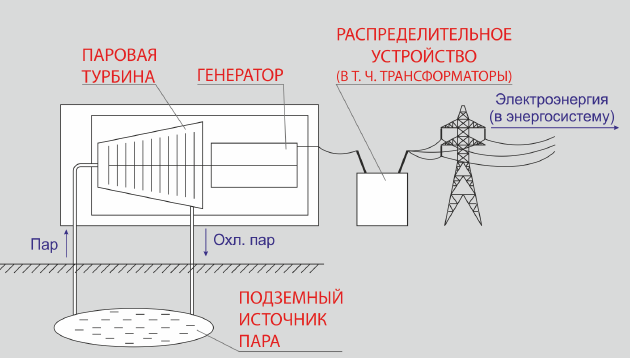

§ Геотермальные

Электростанция, принцип действия которой основан на работе с подземным источником пара. Размещается в сырьевых районах (там, где есть геотермальные источники)

Передача электроэнергии

Передача осуществляется с помощью трёхфазного переменного тока с частотой 50 Гц, для снижения потерь при передаче э/э нужно повышать напряжение: внутридомовые сети (380 В), распределительные сети кварт (6 кВ, 10 кВ), распределительные сети регионального уровня (110 кВ), магистральные сети (220–500 кВ).

Существует и передача э/э постоянным током — HVDC (high voltage direct current), обеспечивает функционирования сверхдальних ЛЭП, связь крупных энергосистем, при выдаче мощности с ВЭС

| Внутридомовые

| РС квартальные

| РС региональные

| Магистральные

|

| 380 В

| 6 кВ, 10 кВ

| 110 кВ

| 220 кВ, 500 кВ

|

Машиностроение

Отрасли машиностроения:

· Тяжелое – материалоемкая и малотрудоемкая отрасль машиностроения, производящая машины для тяжелой промышленности:

o Металлургическое оборудование (прокатные станы)

o Горно-шахтное оборудование

o Подъемно-транспортное

o Энергетическое

o Дизелестроение

· Общее – группа отраслей машиностроение со средними нормами потребления металлов энергии, невысокой трудоемкостью. Относят:

o ж/д

o судостроение

o с/х

o авиа- и ракетостроение

o технологическое оборудование для химии, нефтехимии, газовой промышленности

o строительно-дорожное

· Среднее

o автопром

o тракторостроение

o станкостроение

o инструментальная промышленность

o подшипниковая промышленность

o робототехника

o бытовые приборы и машины

· Наукоемкое

o радиотехника и электроника

o приборостроение

o электротехника

Цех – производственное помещение с определенной производственной функцией, определяемой наличием специализированного оборудования. На машиностроительном предприятии цеха подразделяются:

· основные

o заготовительные

§ кузнечный

§ литейный

§ прессовый

§ сварочный

o обрабатывающие

§ механический

§ механосборочный

§ термический

§ деревообрабатывающий

o сборочные

§ узловой сборки

§ общей сборки

· вспомогательные

§ ремонтный

§ инструментальный

§ энергетический

§ паросиловой

Вагранка – вертикальная печь шахтного типа, служащая для переплавки чугуна. Топливо – кокс или антрацит. Отличие от домны – нет процессов меняющих химический состав вещества. Производительность до 5 т/час. Продукт – чугун невысокого качества для колёс узкоколейных вагонеток, траков гусениц, противовесов, балластных блоков

Литье – технологическая операция по изготовлению заготовок деталей из жидкого металла путем затвердевания его в формах

Изложница – изготовленная из огнеупорного материала форма для отливки из жидкого металла. Может принимать любую форму, но для изготовления слитков применяется преимущественно трапециевидная форма для обеспечения легкости извлечения готового слитка.

Кокиль – разборная форма для литья.

Допуск – интервал, в котором задается отклонение числовой характеристики параметра и его номинального (расчетного значения). Задается на геометрические, механические и физико-химические и другие (сопротивление, твердость) параметры

Методы обработки деталей:

· обработка наружных поверхностей тел вращения

· обработка внутренних поверхностей тел вращения

Припуск – слой материала, подвергаемый снятию при механической обработке. Назначается с целью обеспечения допустимых размеров изделия после проведения финальных стадий обработки (шлифования, например). Для этого в заготовки изначально закладывается размер больший, чем необходимо.

Токарно-винторезный станок – предназначен для обточки наружных поверхностей, расточки, обработки торцовых поверхностей, сверления, зенкерования.

Зенкерование – получистовая обработка цилиндрических отверстий режущими инструментами – зенкерами – с целью повышение качества и точности.

Станки сверлильно-расточной группы – станки для сверления отверстий, нарезания резьбы, растачивания.

Расточные станки – для сверления, зенкерования, растачивания, подрезки торцов, нарезки резьбы.

Станки шлифовально-притирочной группы – обработка поверхностей шлифовальными кругами.

Фрезерование – процесс механической обработки, при котором используется вращающийся с постоянной скоростью инструмент – фреза –, и подается также с постоянной скоростью заготовка. Применяется при обработке дерева и металлов.

· Фрезерные станки – предназначены для обработки поверхностей различной конфигурации.

Хонингование – вид абразивной обработки материалов с применением хонинговальных головок, применяемый для обработки внутренних цилиндрических отверстий путём совмещения вращательного и возвратно-поступательного движения. Применяется в ДВС (проходка блока цилиндров).

· Хонинговальные станки – обработка хоном, получают высококачественные поверхности, возможно исправлять дефекты отверстий.

Резьбообрабатывающие …

Станина – базовая деталь станка, на которой закреплены все его детали и узлы и относительно которой монтируют подвижные механизмы. Виды станин:

· Литная – из чешуйчатого графита. Для больших объемов производства

· Сварные – для единичного производства

· Железобетонные – тяжелые уникальные станки

· Из синтеграна (смеси эпоксидных смол и гранита). Для повышения точности отливки и уменьшения веса станины.

· Природный гранит – для прецизионных станков

Абразив – материал высокой твердости, применяемый для тонкой механической обработки (шлифовки, полирования) поверхностей металлов, драгоценных камней, стекла. Примеры: кремень, наждак, корунд, пемза, гранат.

Дробеструйная машина – (она же пескоструйная) – машина для обработки поверхностей металлических изделий разогнанными газом частицами (дробью, песком и другими сыпучими). Обеспечивает исправление дефектов формы. Применяется чаще всего при необходимости удаления ржавчины.

Суперфиниширование – обработка металлических поверхностей изделий с целью получения малой шероховатости. Происходит при колебательном движении шлифовочных брусков (А=1-6 мм, до 1200 колеб./с) и поступательном движении детали. Недостаток – отсутствие возможности устранения погрешностей форм.

Гальванизация – применение металлов для покрытия деталей и узлов в декоративных или прикладных (повышение износостойкости) целях путем электролиза. Применяют – серебрение. Цинк, кадмий – от ржавчины. Никель, хром – препятствие износу.

ЧПУ – числовое программное управление – автоматизированная система управления приводами станка или линией, имеющая своей целью доскональный мониторинг допусков, снижение издержек на обслуживающий станки и линии персонал.

Современные технологии упрощают локализацию машиностроения: невыгодно теперь иметь большие комплексы, так как они несут огромные издержки. Даже в тяжелом машиностроении всё сильнее роль потребительского и транспортного факторов.

Сейчас машиностроение выполняет задачу по оптимизации производства, но не за счёт технологий, а за счёт бизнес-процессов типа кооперации и аутсорсинга.

Типичное машиностроительное предприятие состоит из 3 частей: основные цехи, вспомогательные цехи (ремонт-механический, энергетический, инструментальный, электроремонтный) и обслуживающее хозяйство (склад и транспорт). В самом производстве выделяется 3 стадии:

1) заготовительное производство (заготовки, литьё, «кузнечная» обработка, штамповка — процесс пластической деформации материала с изменением формы и размеров тела)

2) механообработка (изготовление изделия, шлифовка, термическая обработка, напыление покрытий)

3) сборка

Методы привлечения сторонних ресурсов для ведения процессов:

Аутсорсинг. Передаем непрофильные процессы нашей машиностроительной компании той, что специализируется на них, так как у неё получится лучше (это их бизнес-процесс, мы не лезем). Так мы оптимизируем производство.

Ауттаскинг. Можем передать даже профильные процессы, но лишь отдельные задачи и операции (не целый бизнес-проект). Просто у этой организации оказались неиспользованные мощности, и мы захотели вовлечь их либо специализированные органы. ВРЕМЕННАЯ АКЦИЯ.

Субконтрактинг. Передаем узкоспециализированному небольшому предприятию полномочия по осуществлению тех или иных либо производственных, либо обслуживаю-щих процессов. Но этот бизнес-процесс или отдельная задача реализуется под присмотром контрактора.

Аутстаффинг — услуги по периодическому предоставлению внештатных сотрудников. Пример: мы получили большой заказ, необходимо привлечь дополнительные трудовые ресурсы.

Контрактное производство — это выпуск продукции на заказ на мощностях независимого изготовителя, обеспечивающего полное соблюдение технологического цикла и стандартов в соответствии с требованиями заказчика:

· OEM (Original Equipment Manufacturer) — «оригинальный производитель оборудования»: компания может отдавать чуть ли не все процессы на аутсорсинг, но это является брендом, законным разработчиком технологии, дизайна и т. д.

· CM (Contract Manufacturer) — «контрактовый производитель»: производит продукцию головной компании с учетом всех её стандартов, ничего не добавляет от себя

· ODM (Original Design Manufacturer) — «оригинальный производитель дизайна»: выпускает продукцию по заказу головной компании, но при этом имеет на неё право интеллектуальной собственности и может самостоятельно осуществлять разработку

· EMC Provider (Electronic Manufacturing Service Provider) — «поставщик контрактного сервиса по производству электроники» — контрактный производитель электроники по заказу головной компании, но наряду с этим предлагает широкий спектр услуг (дизайн, проектирование, тестирование, логистика, разработка новой продукции, управление цепочкой)

ƞ

ƞ