В зависимости от конструкции и назначения изделия шипы бывают рамные, ящичные, шипы типа «ласточкин хвост» или зубчатые.

Рамные шипы, формируемые на концах соединяемых в рамные конструкции брусков, чаще всего нарезают на шипорезных станках. Шины или проушины могут располагаться как на одном конце брусковых деталей, так и на обоих концах. Соответственно шипорезные станки для формирования рамных шипов и проушин бывают односторонние и двухсторонние.

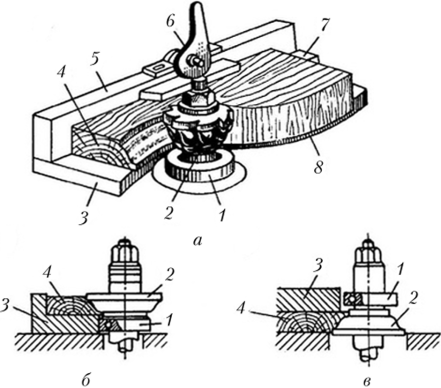

Рамные шипорезные станки работают по двум схемам, представленным на рис. 5.8.

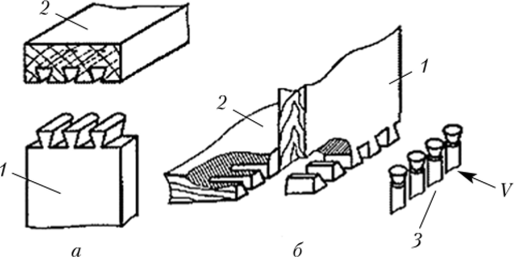

Рис. 5.8. Схемы формирования рамных шипов и проушин на шипорезном станке:

а — схема (а); б — схема (6); 1 — дисковая пила; 2 — шипорезные головки с подрезателями; 3 — подсечные диски; 4 — проушечиая фреза1

Схема, показанная на рис. 5.8, а, предполагает наличие у станка шести рабочих органов: дисковой пилы 1, двух шипорезных головок с подрезате- лями 2, двух подсечных головок (с прямолинейными или фасонными ножами) 3 и нроушечной фрезы 4.

По схеме (а) заготовку сначала торцуют дисковой пилой; затем шипорезными головками, закрепленными на параллельно расположенных шпинделях, формируют щечки шипа; двумя подсечными головками, закрепленными на двух вертикальных шпинделях, формируют заплечики шипа; нроушечной фрезой нарезают проушину.

Схема (б) (см. 5.8, б) основана на работе четырех рабочих органов станка: дисковой пилы 1, нроушечного диска 4 и двух торцовых (подсечных) фрез 3.

По схеме (б) заготовку торцуют пилой; формируют проушину проушеч- ным диском, закрепленным на вертикальном шпинделе; далее следует одновременное образование щечек и заплечиков шина подсечными фрезерными головками.

Шипы на концах брусков имеют прямоугольную форму сечения.

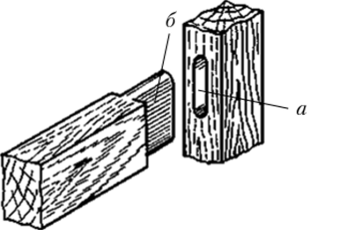

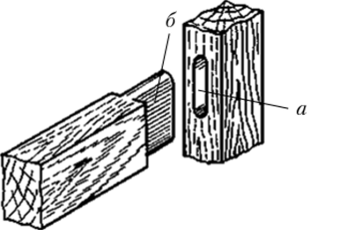

Для срединных шиповых соединений гнездо формируют сверлами или концевыми фрезами, поэтому форма гнезда получается скругленной но боковой поверхности в соответствии с радиусом инструмента. Получение плотного соединения такого гнезда с шипом возможно, если шин также имеет скругленные внешние края (рис. 5.9). В этом случае шипы выполняют на фрезерных станках с нижним расположением шпинделя конической или цилиндрической фрезой либо специальной шипорезной фрезерной головкой. Возможно также скругление торцевых поверхностей прямоугольного шина иод радиус стенок гнезда методом обжима в пресс-форме. [2]

Рис. 5.9. Срединное соединение на шип:

а — гнездо со скругленными боковыми поверхностями; б — скругленный шин1

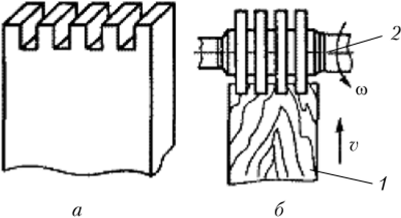

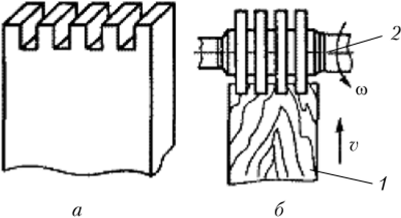

Ящичные шипы получают на ящичных шипорезных станках либо на фрезерных станках при использовании набора фрез. Принцип работы ящичных шипорезных станков аналогичен принципу работы шипорезного станка для нарезания рамных шипов, только в качестве инструмента используется несколько фрезерных головок одновременно (рис. 5.10). Ширина одного фрезерного диска соответствует ширине проушины, а ширина промежутка между двумя соседними фрезами — толщине шипа. Щитовая заготовка для нарезания ящичных шипов должна быть оторцована для получения качественного соединения.

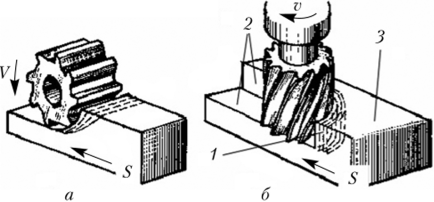

Рис. 5.10. Нарезание ящичных прямых шипов:

а — вид нарезаемых шипов; 6 — схема нарезания шипов; 1 — обрабатываемая заготовка; 2 — набор фрез; v — направление подачи заготовки; со — направление вращения инструмента

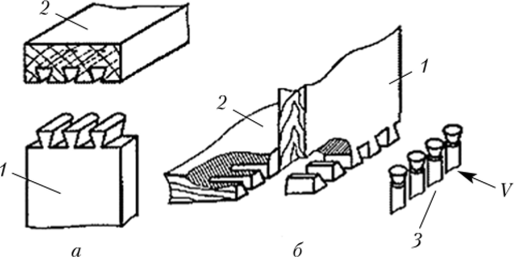

Формирование шипов трапециевидной формы «ласточкин хвост» проводят на специальных многошниндельных станках с концевыми фрезами, имеющими форму усеченного конуса. На таких станках шипы формируют одновременно у обеих сопрягаемых под прямым углом заготовок. Заготовка, у которой формируются шипы, располагается вертикально. Заготовка, у которой формируют проушины, располагается горизонтально, со смещением относительно первой заготовки на величину расстояния между осями соседних шпинделей.

При подаче инструмента на материал в вертикальной заготовке, которая расположена ближе к фрезам, прорезают проушины насквозь. После движение инструмента не прекращают, углубляясь далее в горизонтальную заготовку на расстояние, равное толщине первой заготовки (рис. 5.11).

Концы гнезд в горизонтальной заготовке получаются скругленными из- за круглой формы фрез, поэтому боковые поверхности шипов в вертикальной заготовке также скругляют. Для этого суппорт подачи инструмента имеет специальную конструкцию, позволяющую образовывать полукруглую форму уже нарезанных шипов за счет кругового движения при касании во время обратного хода.

Рис. 5.11. Нарезание шипов типа «ласточкин хвост»:

а — вид шипов; б — расположение заготовок и инструмента во время нарезания; 1 — вертикальная заготовка (передняя стенка); 2 — горизонтальная заготовка (задняя стенка); 3 — инструмент в виде набора фрез; V — направление подачи инструмента2

Фрезерование

Наиболее универсальной операцией технологического процесса деревообработки является фрезерование. Фрезерованием можно получить любую требуемую форму, сформировать любой конструктивный элемент. Фрезерованием обрабатывают заготовки из пиломатериалов и из плитных материалов, а также уже собранные щитовые и рамные конструкции.

В процессе окончательной обработки заготовок фрезерование используют для получения различных профилей сечения, контура и рельефа заготовки.

Фрезерование осуществляют на фрезерных станках различных конструкций. В качестве инструментов используют фрезы — многолезвийные инструменты разных типов.

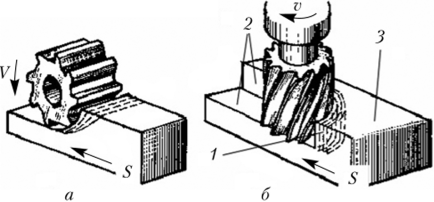

Существует две принципиальных схемы фрезерования, которые различаются положением режущей кромки инструмента относительно оси вращения: цилиндрическим и торцовым (рис. 5.12). Сочетанием этих двух схем получают различные типы комбинированного, конического и фасон- но го фрезерования.

Рис. 5.12. Основные схемы фрезерования:

а — цилиндрическое; б — торцовое; 1 — поверхность резания; 2 — обработанная поверхность; 3 — обрабатываемая поверхность; v — направление вращения инструмента; S — направление подачи заготовки1

При цилиндрическом фрезеровании лезвия инструмента параллельны оси вращения и при вращении они описывают цилиндрические поверхности. При торцовом фрезеровании режущие кромки расположены перпендикулярно оси вращения инструмента п при вращении они описывают плоские круговые поверхности.

В зависимости от взаимного направления движения заготовки и инструмента фрезерование может быть попутным и встречным. При встречном фрезеровании движение резца осуществляется навстречу движению подачи заготовки (рис. 5.13, а), а при попутном фрезеровании направление подачи заготовки совпадает с направлением вращения инструмента (рис. 5.13, б).

Рис. 5.13. Схемы фрезерования:

а — встречное; б — попутное; v — направление вращения инструмента;

5 — направление подачи заготовки1

По характеру обрабатываемой поверхности фрезерование можно разделить на три типа:

· 1) фрезерование прямолинейных заготовок по линейке;

· 2) фрезерование криволинейных заготовок с кольцом по шаблону;

· 3) фрезерование поверхности сложной кривизны.

Фрезерование прямолинейных заготовок но направляющей линейке (рис. 5.14) выполняют на вертикально-фрезерных станках с нижним расположением шпинделя. По этой схеме выполняют такие виды работ, как формирование и выверка гладких поверхностей и прямых плоскостей (в том числе кромок); сквозное и несквозное фрезерование профиля, формирование фасонного профиля постоянного сечения на прямолинейных заготовках (плинтуса, молдинги, карнизы и др.) с помощью профильных фрез. Для фрезерования по такой схеме применяют линейку с прорезыо для фрезы.

Рис. 5.14. Фрезерование кромки прямолинейной заготовки по линейке:

1 — фреза; 2 — рабочий стол; 3 — направляющая линейка с прорезью; 4 — заготовка; v — направление вращения инструмента; S — направление подачи заготовки2

Криволинейные поверхности, как гладкие, так и профильные, фрезеруют с помощью упорного кольца, установленного на рабочий шпиндель непосредственно под фрезой, и шаблона (рис. 5.15). Упорное кольцо 1, диаметр которого выбирают около 70—75 мм, вращается вместе со шпинделем. Шаблон для фрезерования 3 представляет собой щит толщиной 25—50 мм, направляющая кромка которого имеет ту конфигурацию, которую необходимо придать обрабатываемой заготовке.

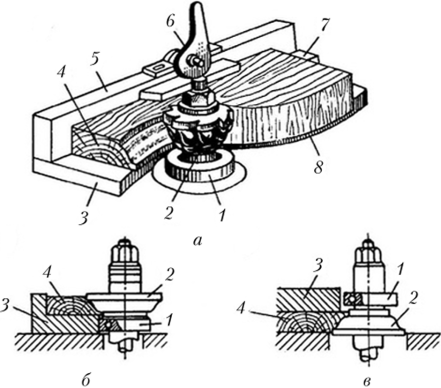

Рис. 5.15. Схема фрезерования криволинейных поверхностей но кольцу и шаблону:

а — фрезерование криволинейных деталей; б — установка инструмента для фрезерования с нижним расположением кольца и шаблона; в — установка инструмента для фрезерования с верхним расположением кольца и шаблона; 1 — упорное кольцо; 2 — фреза; 3 — шаблон; 4 — обрабатываемая заготовка; 5 — линейка шаблона; 6 — прижим; 7 — упор;

8 — направляющая кромка шаблона[3]

Заготовку, предварительно опиленную на ленточнопильном станке в соответствии с кривизной кромки и с припуском на фрезерование, укладывают на шаблон (см. рис. 5.15, б) или на рабочий стол станка (см. рис. 5.15, в). На шаблоне или рабочем столе для фиксации заготовки установлены упоры 7 и одно или несколько прижимных устройств 6.

Заготовку, прижатую к шаблону, подают на вращающуюся фрезу 2 и плотно прижимают кромку шаблона 8 к упорному кольцу 1. Шаблон в процессе фрезерования перемещают относительно инструмента со скоростью 4—8 м/мин. Вращаясь, упорное кольцо повторяет кривизну кромки шаблона, передавая движение на фрезу. Соответственно кромка обрабатываемой заготовки детали приобретает форму кромки шаблона.

Фрезеруемая кромка может иметь любую кривизну, ограничением служит лишь радиус закруглений, который не может быть меньше радиуса упорного кольца.

Описанным способом выполняют обработку как гладких, так и профильных кромок (см. рис. 5.15, б, в).

Фрезерование сложных рельефов выполняют посредством оборудования с программно-числовым управлением (станки ЧПУ). Фрезерные станки с ЧПУ представляют собой высокотехнологичное современное оборудование, позволяющее получать изделия высокого качества.

Станки с ЧПУ управляются электронной системой, имеющей прямую связь, посредством специального программного обеспечения, с компьютером. Программное обеспечение разрабатывается специально для станков и поставляется производителем вместе с основными рабочими системами. Программное обеспечение принимает с компьютера векторное изображение, разработанное в графических пакетах программ, и переводит его в специализированный G-код, отвечающий за координацию перемещений управляющих режущим инструментом микрошаговых двигателей.

Инструментами для работы на станках с ЧПУ служат цилиндрические твердосплавные или алмазные концевые фрезы.

Алгоритм построения детали со сложным профилем включает в себя: построение конфигурации в графическом редакторе (AutoCad, CorelDraw и др.); выставление необходимых для работы режимов и параметров работы станка; запуск программы; работу станка в автоматическом режиме. Функции оператора станка в процессе работы сводятся к визуальному контролю процесса.

Гнездообразование

Операции выборки гнезд (глухих пазов) и высверливания отверстий в заготовке чаще всего завершают стадию окончательной обработки чистовой заготовки перед подготовкой ее поверхности к отделке.

Для выборки гнезд применяют различные типы оборудования.

Выборка гнезд концевыми фрезами на фрезерных станках является наиболее распространенной схемой гнездообразования. Пазы, полученные способом фрезерования, имеют скругления боковых поверхностей (см. рис. 5.9).

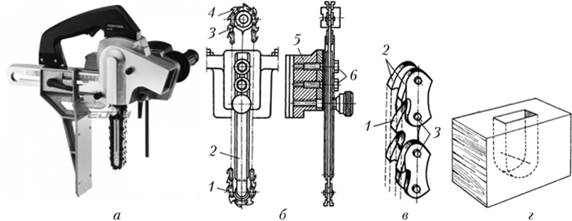

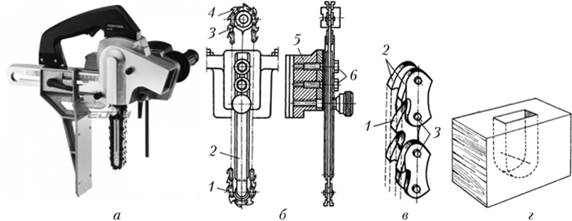

Для установки петлей, замков, щеколд и других элементов, форма которых не может быть изменена и подогнана под форму скругленных пазов, применяют операции выборки пазов на специальном цепнодолбежном оборудовании (рис. 5.16).

Режущим инструментом в цепнодолбежных станках является фрезерная цепь (см. рис. 5.16, б), натянутая на ролик 1 и звездочку 3. В процессе работы цепь скользит по направляющей линейке 2. Цепь 4 состоит из отдельных звеньев, которые шарнирно соединены между собой (см. рис. 5.16, в).

Рис. 5. 16. Цепнодолбежный станок:

а — внешний вид; 6 — устройство цепно-фрезерной головки: 1 — направляющий ролик; 2 — направляющая линейка; 3 — ведущая звездочка; 4 — фрезерная цепь; 5 — ползун; 6 — болты; в — звенья фрезерной цепи: 1 — среднее звено; 2 — крайние звенья; 3 — оси- заклепки; г — конфигурация гнезда1

При вращении звездочки цепь приводится в движение и, соприкасаясь с заготовкой, выбирает объем материала в форме прямоугольного гнезда со скругленным дном (см. рис. 5.16, г).

Для обеспечения плотности соединения с шипом необходимо выбирать гнездо в глубину с запасом, не меньшим, чем величина радиуса концевого ролика плюс толщина фрезерной цени.

Ценнодолбежные станки производительны и обеспечивают требуемую точность для изготовления столярных изделий. Недостатком их работы является наличие сколов в зоне выхода фрезерной цени из материала, поэтому их не используют при выборке гнезд малых размеров в облицованных деталях. Для этой цели используют сверлильно-пазовальные станки.

Для выборки пазов (гнезд) на сверлильно-пазовальных станках используют сверло соответствующего диаметра. Режущий инструмент, кроме вращательного движения, имеет осевую и боковую подачи относительно заготовки.

Принцип выборки пазов на сверлильно-пазовальном станке заключается в том, что сначала с помощью спирального сверла высверливают два отверстия на концах будущего паза, ограничивая тем самым его размер. Затем, не вынимая сверла, включают поперечную подачу и соединяют оба отверстия, расчищая тем самым весь паз.

Сверление отверстий

Сверление круглых отверстий выполняют на универсальных одно- или многошпиндельных вертикально-сверлильных станках, а также на много- шпиндельном специализированном оборудовании. Инструментом для сверления круглых отверстий являются спиральные сверла различных видов.

На рис. 5.17 приведены конфигурации и принципиальные схемы формирования пазов и отверстий на различном оборудовании. [1]

Рис. 5.17. Отверстия, полученные на станках:

а — в — сверлильных; г — сверлильно-пазовальных; д, е — цепнодолбежных; ж — схема формирования круглого гнезда сверлением; з — выборка паза пазовым фрезерованием; и — формирование гнезд на станках с возвратно-поступательным боковым движением фрезы; к — формирование гнезд на станках с колебательным боковым движением фрезы1