Изготавливаемая в ходе технологического процесса деталь представляет собой тело, поверхности которого имеют установленные конструированием размеры, форму и взаимное расположение. Поверхности детали формируются в процессе выполнения технологических операций, заключающихся в последовательном механическом удалении с поверхности заготовки определенных слоев материала.

Обработка черновых заготовок. Полуфабрикаты, получаемые после стадии раскроя пиломатериалов, называют черновыми заготовками. Технологический процесс механической обработки черновых заготовок включает в себя:

1) создание базовых поверхностей;

2) обработку заготовок в размер по толщине и ширине;

3) обработку заготовок на точную длину.

Создание базовых поверхностей. Черновые заготовки выполняют с учетом припусков на дальнейшую обработку, при этом они имеют погрешности формы и размеров из-за коробления и усушки, потому значительно отличаются от конфигурации готовой детали. Устранение этих погрешностей важно для достижения точности и обеспечения условий взаимозаменяемости готовой детали. Для этого, прежде всего, необходимо надежное базирование заготовки относительно режущего инструмента. Базирование осуществляется путем создания базы — поверхности, относительно которой задают размеры и ориентируют остальные поверхности детали. Баз у заготовки может быть несколько, в зависимости от формы детали и методов механической обработки. У прямолинейных заготовок из пиломатериалов в качестве базовой поверхности выбирают одну из пластей или кромок.

Создание базовой поверхности у заготовки проводится путем выравнивания одной из пластей (кромок) на продольно-фрезерных станках, из которых наиболее часто для этих целей применяют фуговальные. Существуют одно- и двусторонние фуговальные станки с ручной и механической подачей.

На рис. 5.4 приведена принципиальная схема создания базовой поверхности заготовки путем обработки на одностороннем фуговальном станке. На переднюю плиту фуговального станка 1 укладывают черновую заготовку 2. С помощью механизма подачи или вручную заготовка со скоростью v (от 6 до 24 м/мин) подается на ножевой вал, вращающийся с угловой скоростью со (~ 5100 мин-1) навстречу движению заготовки. При взаимодействии инструмента с заготовкой происходит снятие стружки с обрабатываемой поверхности заготовки и на заднюю плиту станка поступает уже обработанная поверхность, которую и выбирают в качестве базовой.

В процессе фугования с поверхности заготовки удаляют слой толщиной до 6 мм, но оптимальной считают толщину 1,5—2 мм. Толщина снимаемого слоя, превышающая 3 мм, ухудшает качество обработки, поскольку приводит к вибрации заготовки, образованию сколов древесины и требует значительных усилий подачи.

Рис. 5.4. Схема процесса фугования:

1 — передняя плита фуговального станка; 2 — обрабатываемая заготовка;

3 — передняя плита фуговального станка; 4 — задняя плита фуговального станка1

Фугование проводят в несколько проходов до получения ровной поверхности базы. При фуговании нельзя получать точный размер будущей детали, поскольку вторая пласть (или кромка) после фугования остается необработанной и требует последующего снятия слоя материала.

На двусторонних фуговальных станках происходит выравнивание двух смежных поверхностей заготовки, в результате чего получают прямой угол между нластью и кромкой заготовки.

Качество исполнения фугования оценивают по отклонению обработанных поверхностей от прямолинейности и плоскостности, а также по точности углов.

Обработка заготовок в размер по толщине и ширине. После того как одна из нластей и одна из кромок обработаны до получения базовой плоскости и прямого угла между ними, обрабатывают две противоположные стороны заготовки. При этом важно соблюсти условие параллельности этих плоскостей базовым и придать заготовке по сечению на всей длине точные размеры но толщине и ширине. Такую обработку проводят на рейсмусовых или четырехсторонних продольно-фрезерных станках. Рейсмусовые станки бывают односторонние, на которых за один проход обрабатывается только одна верхняя нласть, и двусторонние, которые позволяют обрабатывать две противоположные стороны. Заготовка, сначала прошедшая обработку на фуговальном станке, а затем на одностороннем рейсмусовом станке, имеет более точную толщину, чем заготовка, обработанная только на двустороннем рейсмусовом станке.

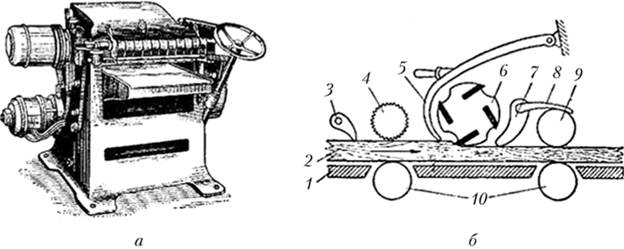

Рисунок 5.5, б представляет принципиальную схему работы рейсмусового станка. Стол рейсмусового станка 1 состоит из сплошной плиты, на которой, базовой поверхностью вниз, располагают обрабатываемую заготовку 2. Для точной установки заготовки на требуемом расстоянии от режущих кромок ножей стол перемещается по вертикали с помощью винтового устройства. Ножевой вал 6 расположен сверху. [2]

Рейсмусовый станок

Рис. 5.5. Рейсмусовый станок:

а — внешний вид; б — схема принципа работы; 1 — рабочий стол; 2 — обрабатываемая заготовка; 3 — предохранительные когти (подвески); 4 — рифленый подающий валик; 5 — колпак; 6 — ножевой вал; 7 — задняя прижимная колодка; 8 — козырек над валиком; 9 — гладкий подающий валик; 10 — нижние направляющие валики

Механизм подачи состоит из двух нар валиков. Первая пара валиков расположена перед ножевым валом, вторая — позади вала, причем верхние и нижние валики установлены точно друг над другом. Верхним приводным валикам вращение передается от электродвигателя через зубчатую передачу. Верхние валики называются подающими (питающими). Нижние валики ^являются свободными и во вращение приводятся движением заготовки. Эти валики называются направляющими (опорными), они облегчают подачу материала на вал. Они должны выступать над поверхностью рабочего стола на 0,1—0,2 мм. Если нижние валики будут установлены более высоко, обрабатываемый материал будет прогибаться при воздействии инструмента и вибрировать, что ухудшает качество обработки.

Верхний передний валик 4 имеет рифленую форму для лучшего сцепления с необработанной верхней поверхностью заготовки. Этот валик устанавливают на 2—3 мм ниже поверхности подаваемой заготовки. Верхний задний валик 9 гладкий и при соприкосновении со строганой поверхностью не оставляет вмятин. Он установлен ниже режущих кромок ножевого вала на 1 мм.

Перед рифленым валиком располагают «когти» — подвески.?, предотвращающие обратный вылет заготовок из станка. Ножевой вал закрыт подъемным колпаком 5, который играет роль защитного ограждения и служит для направления стружки и опилок в устройство удаления.

Непосредственно за ножевым валом, на одном уровне с задним подающим валиком, установлена подпружиненная прижимная колодка 7, которая предотвращает вибрацию материала в процессе строгания. Шарнирно связанный с прижимной колодкой козырек 8 препятствует попаданию стружки под валик.

Четырехсторонние продольно-фрезерные строгальные станки предназначены для формирования сечения деталей и заготовок за один переход сразу со всех четырех сторон. Эти станки позволяют получать как прямолинейный, так и сложный профиль.

В продольно-фрезерных станках используют два типа ножевых валов, которые отличаются друг от друга формой режущей кромки: вал с прямолинейным расположением ножей и вал с винтовым расположением ножей. Ножи бывают цельными и секционными.