Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Ситуация, которая возникает при работе любой производственной системы, являющейся совокупностью технологических систем, средств транспортного обслуживания и управления, непрерывно изменяется. Действует значительное количество дестабилизирующих производственную ситуацию факторов, к важнейшим из которых относят:

нестабильность физико-механических свойств материала и размеров исходных заготовок;

несоответствие существующих условий изготовления изделия структуре и параметрам ТП, реализованных в конкретной производственной системе;

действие факторов, формирующих суммарную погрешность обработки;

изменение конструктивно-технологических факторов выпускаемых изделий;

отказы отдельных элементов производственной системы и грубые ошибки при управлении ею.

Гарантированно обеспечить качество деталей при действии любого из указанных факторов можно лишь на основе системного подхода, при адаптации ТП к условиям изменяющейся производственной ситуации, состоящей в возможности замены части (или даже целого) заранее спроектированного ТП иным его продолжением, оптимальным как с точки зрения исходных (промежуточных) данных о ходе процесса, так и его конечного результата. Если после какой-либо операции базового процесса отклонения параметров качества изделия превышают допустимые, то следующей выполняется не очередная операция базового процесса, а, возможно, иная операция, которая является первой операцией нового продолжения процесса, позволяющего компенсировать отклонения и обеспечить заданное качество. Деталь при этом может быть передана на другой станок, позицию и т. д.

Реализация принципа адаптации целесообразна при изготовлении сложных, дорогостоящих деталей, а также деталей, которые должны обладать высокой надежностью или иметь доминирующий показатель эксплуатационного качества — эксплуатационную характеристику (ЭХ). Достижение этой характеристики означает полное осуществление в течение цикла работы детали ее функционального назначения в диапазоне заданных условий. Например, для кулачка полуавтомата эксплуатационная характеристика точно воспроизводит закон движения связанного с ним исполнительного органа в течение рабочего цикла, а для разрывной предохранительной мембраны химического реактора — показывает гарантированное разрушение мембраны в строго фиксированном диапазоне рабочих давлений.

|

|

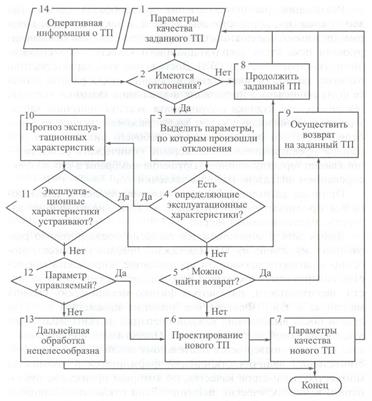

Принцип адаптации ТП изготовления деталей к изменяющейся производственной ситуации наглядно иллюстрирует алгоритм, представленный на рис. 3.17.

Любая деталь обрабатывается согласно предварительно разработанному заданному ТП. Для каждой операции процесса, особенно в автоматизированном производстве, определено множество контрольных параметров качества детали (значений точности, шероховатости, параметров физико-механических свойств материала и т.д.). Фактические значения параметров качества детали после выполнения каждой операции должны находиться в пределах полей допусков на них. Оперативная информация о ходе процесса подвергается тщательному анализу и в случае действительного наличия отклонений формируется и уточняется множество параметров качества, по которым произошли отклонения, и их фактические значения. Если отклонения слишком велики, деталь может быть сразу же забракована, а процесс остановлен для выяснения и устранения причин отклонений. С помощью математических моделей (регрессионного типа), связывающих эксплуатационные характеристики и значения фактических параметров качества детали, устанавливают наличие в выделенном множестве параметров качества, определяющих эти характеристики. Для этих параметров с помощью прогностических моделей находят ожидаемые характеристики, особенно, если заданный процесс не предусматривает дальнейшего изменения рассматриваемых параметров. Если результаты прогноза эксплуатационных характеристик устраивают заказчика, то заданный ТП продолжается. В случае если ожидаемые характеристики являются неприемлемыми, выясняют, можно ли управлять параметром качества детали, по которому произошло отклонение? Если этот параметр является неуправляемым, то дальнейшая обработка детали нецелесообразна ввиду низких ожидаемых характеристик. Процесс останавливают для выяснения и устранения причин отклонения. Деталь бракуют.

|

|

Если параметр является управляемым, проектируют новый ТП (см. блок 6 на рис. 3.17), используя в качестве исходных данных результаты выполнения операции заданного процесса, в которой произошли отклонения параметров качества детали. Новый ТП может быть совершенно самостоятельным (по отношению к заданному) процессом, базирующимся на использовании оборудования и технологических методов заданного процесса либо использующим в отдельных случаях иные, но имеющиеся в данном производстве, оборудование и технологические методы. В основе построения нового ТП лежит автоматизированный синтез структур маршрутных ТП.

Рис. 3.17. Алгоритм адаптации ТП к изменяющейся производственной ситуации

Контрольные параметры качества для нового ТП заменяют соответствующие параметры для заданного, и обработка детали продолжается до ее завершения.

Возможна ситуация, когда, несмотря на отклонения отдельных параметров качества детали, среди них отсутствуют определяющие эксплуатационные характеристики. В этом случае (см. блок 5 на рис. 3.17) находят вариант ликвидации отклонения путем временного включения в ТП одной или нескольких операций, позволяющих осуществить возврат на заданный процесс. Если вариант возврата на заданный процесс найти невозможно, то проектируется новый ТП (см. блок 6).

Реализация принципа адаптации ТП связана с оперативной разработкой эффективных математических моделей, связывающих эксплуатационные характеристики со значениями параметров качества деталей, автоматизированным синтезом структур ТП и определением их параметров.

|

|

Контрольные вопросы

1. Каким образом основные требования к системам управления ТП связаны с особенностями последних?

2. Какие требования предъявляют к математическим моделям ТП?

3. Укажите основные классы моделей, используемых для моделирования ТП в машиностроении.

4. С какой целью выполняют анализ ТП?

5. Какие показатели используют при анализе точности ТП?

6. Назовите основные методы анализа ТП в машиностроении. Дайте характеристику каждого метода.

7. Укажите основные задачи, требующие формирования решений при управлении ТП.

8. В какой последовательности принимают решения по управлению ТП?

9. Назовите принципы, лежащие в основе технических устройств, обеспечивающих управление ТП. Проиллюстрируйте применение этих принципов на примерах конкретных устройств.

10. В чем заключаются особенности управления ТП в автоматизированном производстве?

11. В чем заключается принцип адаптации ТП к изменяющейся производственной ситуации? Когда он применим?

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!