Обеспечение точности обработки, безопасности работы и сохранности станков при изготовлении крупных деталей связано с соблюдением определенных правил установки и закрепления заготовок. В единичном производстве заготовки чаще всего устанавливают в универсальные приспособления (патроны, жесткие и вращающиеся центры, тиски, различные поворотные и делительные устройства и т. д.), которые закрепляют на столе станка или на рабочей плоскости стола с помощью различных прижимов и прокладок. Для закрепления выбирают поверхности, максимально удаленные одна от другой. При этом должно быть обеспечено полное прилегание установочных поверхностей заготовки к установочным поверхностям приспособления или прокладкам с обязательным размещением прижимов над ними.

Необходимо также учитывать жесткость закрепляемых заготовок. Так, для токарной обработки жестких валов (L / d < 2) заготовку закрепляют в патроне, в противном случае один из концов поджимают задним центром. Нежесткие валы (L / d > 15)

обрабатывают с применением поддерживающих люнетов, число которых определяют из соотношения

где L, d — длина и диаметр вала соответственно.

Люнеты устанавливают на заранее проточенные в заготовках технологические пояски. Формы и размеры центровых отверстий выбирают с учетом их использования в ходе ТП изготовления, транспортных работ или последующего хранения деталей, а также обеспечения повышенной точности обработки и суммарной массы деталей, собранных с валом.

Для сверления глубоких отверстий заготовку вала предварительно обтачивают по наружному диаметру, протачивают пояски под люнеты и для контроля подрезают торцы, размечают центры и проводят зацентровку. Обтачивание применяют в целях выявления возможных дефектов, уменьшения биения заготовки в процессе обработки и последующего ее коробления. Пояски под люнеты и для контроля точности установки заготовки на станке выполняют длиной около 50 мм с шероховатостью поверхности Rz = 40 мкм. Отклонение от перпендикулярности обработанных торцев к оси просверливаемого отверстия выдерживают в пределах 0,2...0,5 мм. Соблюдение данных рекомендаций позволяет получить глубокие отверстия с уводом оси при сверлении сверлом одностороннего резания до 0,5...0,6 мм, а при растачивании головкой одностороннего резания до 0,4 мм на 1 м длины. Последующее растачивание с использованием плавающей пластины не уменьшает увод оси отверстия.

При установке тяжелых заготовок следует учитывать допустимую нагрузку на станок с учетом массы приспособлений и других вспомогательных устройств. Детали типа корпусов и плит устанавливают так, чтобы до их закрепления зазоры между установочной поверхностью заготовки и прокладкой, а также между рабочей поверхностью стола станка и прокладкой были не более 0,03...0,05 мм при чистовой обработке. В особых случаях значения зазоров задают в технологической карте.

Постоянное увеличение размерных и массовых характеристик изготовляемых деталей, интенсификация условий их обработки обусловили необходимость приложения больших сил для закрепления заготовок и инструментов. С учетом того, что изготовление деталей на крупном оборудовании продолжается по несколько часов, а обеспечить герметичность и надежность гидросистем силовых устройств удается далеко не всегда, применяют дополнительные механические устройства, позволяющие после приложения необходимой силы закрепления к заготовке отказаться от гидрозажима. Это создает безопасные условия работы и повышает долговечность силовых устройств. Данный принцип широко используют в современных конструкциях приспособлений.

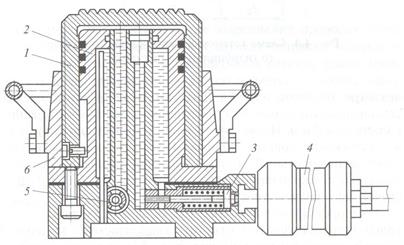

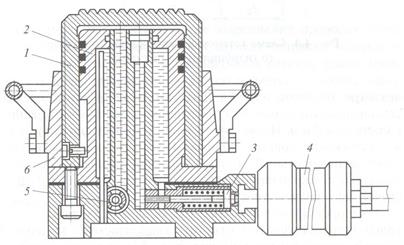

Для выверки заготовок на тяжелых расточных станках применяют пневмогидравлический домкрат (рис. 4.3), в котором масло подают в рабочую полость между цилиндром 1 и поршнем 2 с помощью плунжерного насоса 3, приводимого в действие пневмодвигателем 4. Установленную на необходимую высоту заготовку фиксируют гайкой 6. Посредством дроссельного крана 5 давление во внутренней полости домкрата уменьшают до атмосферного.

Рис. 4.3. Пневмогидравлический домкрат для выверки заготовок на тяжелых станках

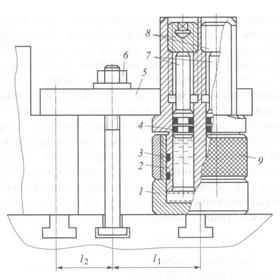

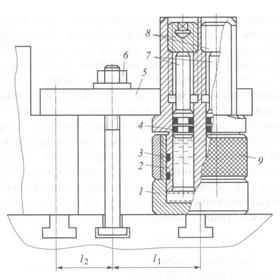

Рис. 4.4. Схема установки универсального силового гидроцилиндра на станке

При закреплении заготовок широко используют универсальные гидроцилиндры. Одна из таких конструкций (рис. 4.4) приводится в действие вращением винта 8 с последующим перемещением вниз плунжера 7. Выталкивая масло в полость между цилиндром 1 и поршнем 2, добиваются необходимого перемещения поршня и таким образом поднимают зажимную планку 5, лежащую на бурте поршня и на заготовке. Планка предварительно прижата гайкой 6. Герметичность системы обеспечивают уплотнения 3 и 4. После закрепления гайкой 9 фиксируют верхнее положение поршня гидрозажима, а давление масла уменьшают. Универсальный силовой цилиндр устанавливают по отношению к закрепляемой заготовке так, чтобы l 1/ l 2 ≤ 1. В этом случае сила закрепления достигает 10... 15 т.

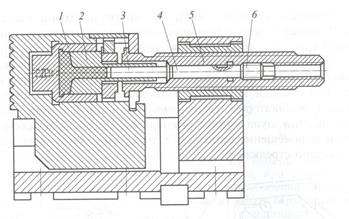

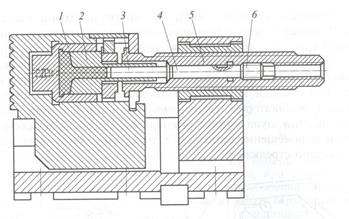

Из широкой номенклатуры применяемых кулачков и кулачковых устройств следует отметить гидропластные кулачки. Кулачки одностороннего действия (рис. 4.5) успешно используют на токарных и карусельных станках. Заготовку предварительно закрепляют винтом 5 с силой 1,5...2,0 т, а окончательно — вращением внутреннего винта 6, который давит на плунжер 3 через переходник 4. Соотношение между площадями цилиндра 1, поршня 2 и плунжера 3 подобрано так, что при осевой силе на винте 6 в 100 Н сила закрепления заготовки кулачком достигает 2000 Н, а рабочее давление гидропласта — 50 МПа. Гидропластный механизм позволяет закреплять заготовки в обхват или враспор.

Рис. 4.5. Гидропластный кулачок одностороннего действия для токарных и карусельных станков

В процессе установки и после закрепления проводят выверку положения заготовки. Во всех случаях точность выверки на многоцелевых, расточных и им подобных станках задает технолог в ТП. Если выверку проводят по разметке, точность выдерживают в пределах ±0,5 мм на всей длине заготовки, если же с помощью индикаторов по поверхностям, имеющим шероховатость в пределах Ra = 2,5...20 мкм, то достигают точности ±0,02...0,03 мм на длине 1 000 мм.

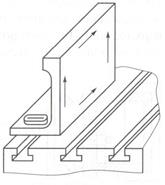

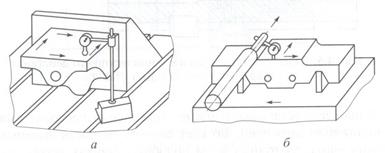

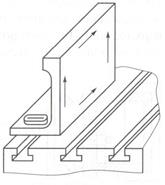

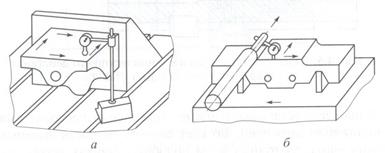

Предварительную выверку параллельности плоскости приспособления, например, угольника, пазу стола станка и шпинделю осуществляют масштабной линейкой относительно паза (рис. 4.6), окончательную — проводят при перемещении щупа индикатора по плоскости угольника (указано стрелками). Индикатор устанавливают на державку, закрепленную в шпинделе. Отметим, что выверку параллельности боковой поверхности заготовки корпусной детали оси шпинделя проводят аналогично.

Рис. 4.6. Выверка параллельности плоскости угольника пазу стола и шпинделю

Проверить параллельность плоскости заготовки плоскости стола станка можно с помощью индикатора, закрепленного на стойке (рис. 4.7, а). Основание стойки перемещают по столу, а щуп индикатора — по контролируемой плоскости (указано стрелками). Параллельность плоскости заготовки направлению перемещения стола и шпинделя выверяют также с помощью державки с индикатором, закрепленным в шпинделе (рис. 4.7, б). При касании щупа индикатора плоскости детали осуществляют осевое перемещение шпинделя и поперечное перемещение стола (указано стрелками).

Рис. 4.7. Выверка параллельности плоскости заготовки плоскости станка (а) и направлению перемещения стола и шпинделя (б)

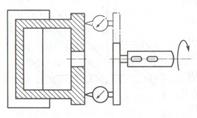

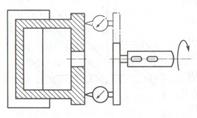

Проверку перпендикулярности торцевой плоскости заготовки оси шпинделя осуществляют при касании щупа индикатора на державке, закрепленной в шпинделе, с контролируемой поверхностью. При повороте шпинделя на 360° показания индикатора не должны превышать установленного значения (рис. 4.8).

Рис. 4.8. Выверка перпендикулярности торцевой плоскости заготовки к оси шпинделя

Аналогичным образом выверяют перпендикулярность оси вала оси шпинделя станка.

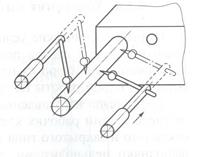

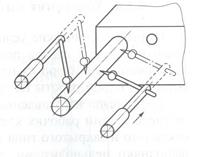

Положение заготовки, при котором ось ранее обработанного отверстия должна быть параллельна оси шпинделя, выверяют с помощью державки с индикатором, закрепленной в шпинделе, и эталонной оправки, установленной в отверстие заготовки (рис. 4.9).

Щуп индикатора при перемещении стола или шпинделя перемещают вдоль образующей эталонной оправки в двух взаимно перпендикулярных плоскостях. В процессе выверки заготовку поворачивают в нужном направлении. По аналогии с этим осуществляют проверку параллельности осей вала и шпинделя.

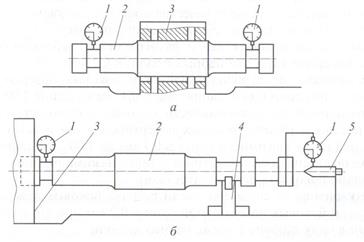

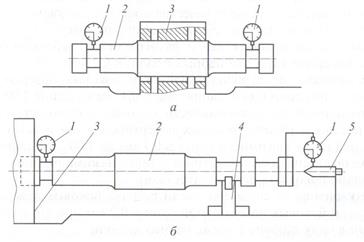

В зависимости от конструктивных особенностей валов, их габаритных размеров, массы, а также типов и характеристик станков для обработки глубоких отверстий используют схемы установки и выверки, показанные на рис. 4.10. Заготовку 2 устанавливают в кулачках барабана 3 и предварительно выверяют рейсмусом, а окончательно — индикаторами 1 по контрольным пояскам с точностью до 0,2 мм (см. рис. 4.10, а) либо левый конец заготовки 2 (вала) закрепляют в кулачках барабана 3, правый — в люнете 4, а проверку биения осуществляют индикаторами 1 по контрольному пояску и оправке шпинделя 5 с точностью 0,1...0,2 мм (см. рис. 4.10, б).

Рис. 4.9. Выверка положения заготовки, при котором ось ранее обработанного отверстия должна быть параллельна оси шпинделя

Рис. 4.10. Способы выверки положения вала при сверлении глубокого отверстия